Конспект по теме 1.4. Лекция Общие сведения и классификация органических вяжущих материалов. Область применения. Битумы нефтяные дорожные вязкие

Скачать 149.16 Kb. Скачать 149.16 Kb.

|

|

ТЕМА 1.4 ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ МАТЕРИАЛЫ И АСФАЛЬТОБЕТОННЫЕ СМЕСИ Лекция 1. Общие сведения и классификация органических вяжущих материалов. Область применения. Битумы нефтяные дорожные вязкие. Органические вяжущие вещества – это высокомолекулярных природные или синтетические вещества, способные: - приобретать жидко-вязкую консистенцию при нагревании или при действии растворителей; - с течением времени самопроизвольно или под действием определенных факторов (температура, отвердители) переходить в твердое состояние Эти вещества как в жидком, так и в твердом состоянии имеют хорошую адгезию к другим материалам. В зависимости от происхождения, химического и вещественного состава органические вяжущие делят на следующие группы: черные вяжущие (битумы и дегти); природные смолы, клеи и полимеры; синтетические полимерные продукты. В зависимости от отношения к нагреванию и растворителям органические вяжущие делят на термопластичные и термореактивные. Термопластичными называют вещества, которые при нагревании переходят из твердого состояния в жидкое (плавятся), а при охлаждении вновь затвердевают, причем такие переходы могут повторяться много раз. К термопластам относятся битумы, смолы, многие полимеры – полиэтилен, поливинилхлорид, полистирол и др. Термореактивными называют вещества у которых переход из жидкого состояния в твердое происходит необратимо. При этом у них меняется молекулярная структура. Такое необратимое твердение происходит не только под действием нагревы, но и под действием веществ отвердителей. К реактопластам относятся эпоксидные и полиэфирные смолы, олифы, каучуки и др. Материалы этой группы объединяют большое количество кровельных, гидроизоляционных, дорожных и других материалов. Эти вещества применяют для изготовления асфальтовых бетонов, кровельных, гидроизоляционных, пароизоляционных материалов и изделий, гидроизоляционных и дорожных мастик, битумных эмульсий, паст, и т.д. Нефтяные битумы Нефтяные битумы – органические вещества черного или темно-бурого цвета, содержащие в своем составе смесь высокомолекулярных соединений углерода с водородом (углеводороды) и их производных, включающих серу, кислород азот, а также металлы - ванадий, железо, никель, натрий и др. Битум имеет плотность около 1000 кг/м3, низкую тепло и электропроводность. Он хорошо противостоит воздействию различных химических реагентов, водо- и газонепроницаем, устойчив к действию различных видов излучения. В зависимости от происхождения битумы могут быть природные и искусственные. Источником образования или получения битумов является нефть. Природные битумы встречаются в виде асфальтовых пород, например песка, пористого известняка, пропитанных битумом (содержание от 5 до 20 %). Искусственные битумы образуются в виде остатка при получении из нефти топлива и масел – нефтяные битумы. Нефтяные вязкие битумы по способу производства бывают окисленные, компаундированные и остаточные, а нефтяные жидкие битумы – разжиженные и остаточные. Химический составы битумов Основными группами соединений в битуме, являются: масла (углеводороды), смолы и асфальтены. Смолы и масла принято объединять под общим названием мальтены. Асфальтены являются продуктом уплотнения смол, наиболее высокомолекулярной составляющей битума. Элементарный состав битумов, %: углерод – 70-80; водород – 10-15; сера – 2-9; кислород – 1-5; азот – 0-2. Эти элементы находятся в виде углеводных и других соединений с серой, кислородом, азотом. Асфальтены – твердая часть битума, которые складываются из неплавких хрупких кристаллических веществ. Смолы – аморфные вещества темно коричневого цвета/ Кроме указанных трех основных групп в битумах в небольших количествах могут содержаться асфальтогеновые кислоты и их ангидриды, являющиеся наиболее поверхностно-активной частью битума, оказывающей влияние на его сцепление с поверхностью каменных материалов, а также карбены и карбоиды – вещества, получающиеся в битуме при высоких температурах. Лекция 2. Битумы нефтяные дорожные вязкие Нефтяные вязкие битумы по способу производства бывают окисленные, компаундированные и остаточные. Производство остаточных битумов основано на концентрации асфальтенов и смол, содержащихся в гудроне, путем отгона из него части углеводородов. Изготовление компаундированных битумов основано на глубоком окислении асфальтов деасфальтизации и последующей пластификации их экстрактами селективной очистки масел. Производство окисленных битумов основано на окислении сырья кислородом воздуха в реакторах битумных установок. В качестве сырья в основном используют гудроны. Окисление остатков нефтепереработки является основным процессом получения битума в нашей стране. Вязкие битумы различают: БНД (битумы нефтяные дорожные) и БН (битумы нефтяные). Вырабатываются пять марок БНД: БНД 40/60, БНД 60/90, БНД 90/130, БНД 130/200, БНД 200/300 и четыре марки БН: БН 60/90, БН 90/130, БН 130/200, БН 200/300. Цифры-дроби в обозначении марки указывают на допустимые для марки пределы пенетрации при 25°С, косвенно характеризующие вязкость битума. Битумы БНД отличаются хорошим сцеплением с каменными материалами и имеют достаточно высокую пластичность при отрицательных температурах, стойки к климатическим воздействиям. Технические свойства на вязкие нефтяные битумы нормированы ГОСТ 22245-90. Свойства вязких битумов: Пенетрация (условная вязкость битума) – это глубина погружения калиброванной иглы в битум под действием определенного груза в течение заданного времени при фиксированной температуре. Определяется на приборе пенетрометре. Пенетрация косвенно характеризует степень твердости битумов. Температура размягчения. Будучи веществом аморфным, битум не имеет четко выраженной температуры плавления. Переход от твердого состояния к жидкому характеризуется температурой размягчения, которая определяется по методу «кольца и шара». Это температура при которой битум из относительно твердого состояния переходит в жидкое. Температура хрупкости – это температура, при которой материал разрушается под действием кратковременно приложенной нагрузки. Низкотемпературные свойства битума характеризуются температурой хрупкости по Фраасу. Растяжимость (дуктильность) битума характеризуется расстоянием, на которое его можно вытянуть в нить до разрыва. Этот показатель косвенно характеризует прилипаемость битума к поверхности каменного материала. Интервал пластичности (Тр – Тхр) характеризует температурный интервал эксплуатации битума. Его величину и связь ИП выражают формулой: (Тр – Тхр) = 7 (10 – ИП). По температуре размягчения (Тр) и ИП можно найти температуру хрупкости (Тхр). Битумы с широким интервалом пластичности обладают более высокой деформационной способностью, стойкостью к образованию трещин при низких температурах и устойчивостью против сдвига при повышенных температурах (50 0С). С увеличением интервала пластичности повышаются и адгезионные свойства битумов. Адгезия (сцепление) битума к поверхности каменных материалов характеризуется поверхностным натяжением на границе их раздела и представляет собой работу, затрачиваемую на отделение битума от каменного материала. Для улучшения адгезионных свойств битума в его состав вводят ПАВ (рис.4.3). Молекула ПАВ состоит из двух частей – неполярного углеводородного радикала и полярной функциональной группы. По полярности функциональных групп ПАВ делят на анион- и катионактивные. В анионактивных ПАВ активная группа имеет отрицательный заряд, а в катионактивных – положительный. Для улучшения адгезии битума к поверхности основных пород (известняк, асбоотходы), на которых преобладает положительный заряд, в битум следует вводить анионактивные ПАВ, в случае использования кислых горных пород (гранит, гравий) в битум следует добавлять катионактивные ПАВ.  а – молекула ПАВ анионного типа; б – прилипание пленки битума с ПАВ катионного типа к поверхности кислого каменного материала; в – молекула ПАВ катионного типа; 1– битум; 2 – молекула ПАВ; 3 – каменный материал Рисунок 4.3 - Схема прилипания пленки битума с поверхностно-активным веществом к поверхности каменного материала Когезия (внутреннее сцепление) характеризует разрыв вяжущего под действием различных усилий в самой его массе. Главным образом когезия характеризует прочность органического вяжущего на разрыв при сдвиге или растяжении в условиях определенной скорости деформации или нагрузки. Это свойство сопоставлено с адгезией и так же, как и адгезия, зависит от природы вещества и температуры. Индекс пенетрации показывает зависимость величины пенетрации и температуры размягчения. Чем выше индекс пенетрации битумов, тем меньше тепловая чувствительность вязкости, то есть больше теплоустойчивость битума. Однако структура таких битумов в большей степени, чем у других битумов, подвержена процессам старения. Технические требования к вязким битумам БНД и БН представлены в табл. 1. БНД применяют для приготовления горячих и холодных асфальтобетонных смесей, для поверхностной обработки, пропитки, а также для получения жидких битумов. Таблица 1 - Технические требования к вязким битумам БНД и БН

Лекция 3. Битумы нефтяные дорожные жидкие. Полимерно-битумные вяжущие на основе СБС Битумы нефтяные дорожные жидкие В зависимости от скорости испарения разжижителя и скорости загустевания жидкие битумы подразделяют на два класса: среднегустеющие СГ и медленногустеющие МГ. В зависимости от класса и вязкости, жидкие битумы имеют следующие марки: СГ 40/70, СГ 70/130, СГ 130/200; МГ 40/70, МГ 70/130, МГ 130/200; МГО 40/70, МГО 70/130, МГО 130/200. Цифры в индексах марок битумов означают пределы условной вязкости по вискозиметру с отверстием 5 мм при 60 0С, в секундах. Жидкие дорожные битумы классов СГ и МГ получают путем разжижения вязких дорожных битумов марок БНД 40/60, БНД 60/90 и БН 60/90. В качестве разжижителей при изготовлении битумов класса СГ используют керосиновую фракцию нефти, а битумов класса МГ – фракцию дизельного топлива. Битумы класса МГО (медленногустеющие остаточные) получают при переработке нефти на атмосферно-вакуумной трубчатой установке. Жидкие битумы готовят в битумном котле, оборудованном пароподогревателями. Вязкий битум нагревают до 90-100 0С при изготовлении битумов класса СГ и до 100-110 0С при изготовлении битумов класса МГ. Котел заполняют битумом на 70 % его объема. Затем в котел через дозатор добавляют разжижитель и ПАВ, требуемое количество которых предварительно устанавливают в лаборатории. Разжижитель не подогревают и вводят в котел порциями. Поверхностно-активные вещества предварительно подогревают до 50-70 0С. Перемешивание проводят за счет циркуляции битума и разжижителя битумным насосом до получения однородного жидкого битума. Битумы СГ предназначены для строительства капитальных и облегченных дорожных покрытий, а также для устройства оснований во всех дорожно-климатических зонах страны. Битумы МГ и МГО предназначены для получения холодного асфальтобетона, а также для строительства дорожных покрытий облегченного типа и оснований во II-V дорожно-климатических зонах. Технические требования к битумам нефтяным жидким дорожным приведены в табл.2. Гарантийный срок хранения жидких битумов для класса СГ – 6 месяцев, класса МГ – 8 месяцев, класса МГО – 1 год. Помимо дорожных битумов на нефтеперерабатывающих заводах выпускаются кровельные и строительные битумы. Таблица 2 - Технические требования к битумам нефтяным жидким дорожным

Полимерно-битумные вяжущие на основе СБС (ОСТ 218.010-98) ПБВ - полимерно-битумное вяжущее СБС - стирол-бутадиен-стирол ДСТ - дивинил-стирольный термоэластопласт ПБВ готовят на основе вязких дорожных битумов введением полимеров - блоксополимеров типа СБС, пластификаторов и ПАВ. ПБВ относятся к классу эластомеров и поэтому отличаются от битумов высокой эластичностью (более 70%), которая сохраняется и при низких температурах. ПБВ отличаются от битумов также более низкой температурой хрупкости и более высокой температурой размягчения. В зависимости от глубины проникания иглы при 25°С ПБВ подразделяют на следующие марки: ПБВ 300, ПБВ 200, ПБВ 130, ПБВ 90, ПБВ 60, ПБВ 40. Для приготовления ПБВ используют следующие материалы: битумы нефтяные дорожные вязкие марок БНД по ГОСТ 22245-90, и толькопо согласованию с заказчиком, битумы марок БН; полимеры: блоксополимеры бутадиена и стирола типа СБС (в виде порошка или крошки) - ДСТ-30-01 1 группы, ДСТ-30Р-01 1 группы, а также их зарубежные аналоги: Финапрен 502; Кратон Д1101, Кратон Д 1184; Европрен Сол Т 161 и тд. пластификаторы: индустриальные масла марок И-20А, И-30А, И-40А, И-50А; Для приготовления ПБВ могут быть использованы наряду с упомянутыми опробованными компонентами, любые другие с соответственным теоретическим, экспериментальным обоснованием и производственным опробованием при условии, если получаемое в результате ПБВ отвечает требованиям таблицы 3. Таблица 3 - Технические требования к ПБВ

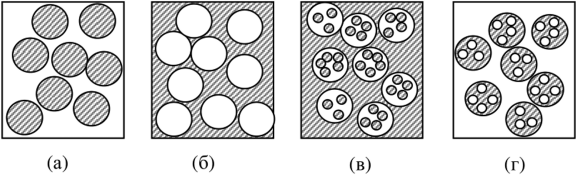

Лекция 4. Эмульсии дорожные битумные. Получение, состав, свойства эмульсий. Технические требования по ГОСТ Р 58952.1-2020 Эмульсия – дисперсная система, состоящая из двух взаимно нерастворимых жидкостей. Одна из них (дисперсная фаза) тонко измельчена (диспергирована) и находится в другой (дисперсионной среде). Как правило, одна жидкость представлена гидрофобным маслоподобным веществом (условное обозначение М), другая – водой (условное обозначение В), точнее водным раствором или суспензией эмульгатора. Применение битумных эмульсий в дорожном строительстве имеет ряд преимуществ перед битумом: 1) использование эмульсий в холодном состоянии 2) возможность обработки эмульсиями влажного каменного материала и производства работ в сырую и холодную погоду при температуре воздуха до 5°С, что способствует продлению дорожно-строительного сезона, повышению степени использования дорожных машин и снижает себестоимость работ; 3) сравнительно низкая вязкость прямых битумных эмульсий, вследствие чего Классификация эмульсий 1 По области применения в строительстве эмульсии подразделяют на: - дорожные; - гидроизоляционные, для гидроизоляционных работ, в том числе гидротехнических и кровельных; - отделочные, используются как компоненты водоэмульсионных красок; - специального назначения. 2 По виду дисперсной фазы дорожные эмульсии подразделяют на два типа: - эмульсии прямого типа («масло в воде» – М/В); - эмульсии обратного типа («вода в масле» – В/М).  а) эмульсия М/В; б) эмульсия В/М; Заштрихованная фаза – масло (битум) Рисунок 1 - Типы эмульсий Система, представляющая собой капельки масла в воде, называется прямой эмульсией, а система, состоящая из капелек воды, диспергированных в масле, называется обратной эмульсией. Системы М/В получают из водорастворимых ПАВ (или гидрофильных порошков, ВМС). Это стабилизаторы прямых эмульсий. Системы В/М получают из маслорастворимых ПАВ (или гидрофобных порошков, ВМС) - стабилизаторы обратных эмульсий. 3 В зависимости от скорости распада эмульсии при смешивании с минеральными материалами подразделяют на три класса: - быстрораспадающиеся; - среднераспадающиеся; - медленнораспадающиеся. 4 В зависимости от химической природы эмульгатора эмульсии подразделяют на два вида: - катионные; - анионные. 5 В зависимости от вида, класса и модификации эмульсии подразделяют на 12 марок:

Методы получения эмульсий: а) механическое эмульгирование (встряхивание, перемешивание с помощью миксера, продавливание жидкости через сито и т.д.); б) эмульгирование ультразвуком; в) конденсационные методы (посредством снижения растворимости одной жидкости в другой). Эмульсии должны соответствовать требованиям ГОСТ Р 58952.1-2020 и изготавливаться по технологическому регламенту и рецептуре производителя, утвержденным в установленном порядке. Требования к материалам Для производства эмульсий допускается использовать следующие материалы: - битумные вяжущие; - вода; - эмульгаторы; - адгезионные добавки; - стабилизаторы; - кислоты или щелочи; - латекс; - разжижители битумных вяжущих. Требования к битумным вяжущим Для приготовления эмульсий применяют вязкие дорожные нефтяные битумы по и полимерно-битумные вяжущие. Требования к воде Для производства эмульсий необходимо использовать воду с жесткостью по не более 8 мг-экв/л. Вода не должна содержать нерастворенных частиц и осадка. Требования к эмульгаторам В качестве эмульгаторов применяют ПАВ анионного или катионного типа, соответствующие техническим требованиям, установленным предприятием-изготовителем. Эмульгатор должен соответствовать виду, классу и типу приготавливаемой эмульсии и обеспечивать ее необходимые свойства. Эмульгатор должен быть удобным в употреблении, при прочих равных условиях предпочтительным должен быть эмульгатор, не требующий специального дополнительного оборудования для использования. Выбор эмульгатора необходимо осуществлять на основе результатов подбора составов эмульсий. Требования к адгезионным добавкам Для получения необходимой адгезии битумного вяжущего, содержащегося в эмульсии, к каменным материалам и поверхности дорожного покрытия в их состав при необходимости вводят адгезионные добавки (ПАВ), которые должны отвечать техническим требованиям предприятия-изготовителя. Адгезионная добавка должна обеспечивать получение эмульсии с характеристиками, соответствующими нормативным требованиям. Для достижения необходимой адгезии используют адгезионные добавки, которые вводят в битумное вяжущее или водную фазу. Выбор адгезионной добавки необходимо осуществлять на основе результатов подбора составов эмульсий. Требования к стабилизаторам Стабилизаторы, обычно растворы солей, служат для стабилизации эмульсий, замедления их седиментации, продления срока хранения и увеличения транспортной стабильности. Наиболее широко применяемым стабилизатором катионных эмульсий является хлористый кальций по ГОСТ 450. Дозировка хлористого кальция в пересчете на сухое вещество не должна превышать 0,1% от массы готовой эмульсии. Требования к кислотам Для производства катионных дорожных битумных эмульсий целесообразно использовать соляную кислоту по ГОСТ 857, ортофосфорную кислоту по ГОСТ 10678. Кислоты не должны содержать ингибиторов коррозии, используемых для защиты металлов в металлургии. Требования к щелочам Для производства анионных эмульсий используют едкий натр по ГОСТ Р 55064, жидкое стекло по ГОСТ 13078, триполифосфат натрия по ГОСТ 13493 или гидрат окиси калия по ГОСТ 9285. Требования к разжижителям Для снижения вязкости используемого битумного вяжущего и улучшения его дисперсности в дисперсионной среде при выпуске эмульсий допускается использовать разжижитель (флюксант). Используемый разжижитель должен быть легколетучим и не оказывающим отрицательного влияния на свойства остаточного вяжущего. В качестве разжижителя целесообразно использовать уайт-спирит по ГОСТ 3134, керосин по технической документации предприятия-изготовителя или другие совместимые с битумом вещества, соответствующие техническим требованиям предприятия-изготовителя. Гарантийный срок хранения: - не более 7 сут - для марок ЭБДК Б, ЭБДА Б, ЭБПДК Б, ЭБПДА Б; - не более 14 сут - для марок ЭБДК С, ЭБДА С, ЭБПДК С, ЭБПДА С; - не более 30 сут - для марок ЭБДК М, ЭБДА М, ЭБПДК М, ЭБПДА М. Охрана труда, мероприятия по обеспечению безопасности работ и противопожарной защиты при получении битумов, и эмульсий. Охрана окружающей среды при получении, переработке и хранении битумов и эмульсий. Вязкие дорожные нефтяные битумы являются горючими веществами с температурой вспышки выше 220 °С и минимальной температурой самовоспламенения 368 °С. Эмульсии относятся к трудногорючим жидкостям. Предельно допустимая концентрация паров углеводородов битумов в воздухе рабочей зоны - 300 мг/м. Битумы и эмульсии являются малоопасными веществами и по степени воздействия на организм человека относятся к 4-му классу опасности. При работе с битумами следует применять средства индивидуальной защиты согласно типовым отраслевым нормам, утвержденным в установленном порядке. При попадании на кожу раствора эмульгатора его следует смыть под сильной струей воды с нейтральным мылом. При попадании эмульсии на лицо или руки следует незамедлительно смыть ее холодной водой, а остатки битумного вяжущего удалить при помощи салфетки, смоченной вазелиновым или растительным маслом, затем промыть теплой водой с нейтральным мылом Помещение, в котором производится работа с битумом, должно быть оборудовано приточно-вытяжной вентиляцией. При загорании небольших количеств битума его следует тушить песком, кошмой или пенным огнетушителем. Развившиеся пожары битума следует тушить пенной струей. Эффективными мерами защиты природной среды является герметизация оборудования и предотвращение разливов битума. Отходы производства битума (газы окисления) обезвреживают сжиганием в печи дожига. Лекция 4. Минеральный порошок для асфальтобетонных смесей Роль минерального порошка в асфальтобетоне. Минеральный порошок - Материал, полученный при помоле горных пород или твердых отходов промышленного производства. Принято считать, что минеральный наполнитель в асфальтобетоне выполняет следующие основные функции: 1) минеральный порошок заполняет микропустоты между зёрнами крупного и мелкого заполнителей, что позволяет повышать плотность упаковки зёрен минеральной части; 2) образует в асфальтобетоне важнейшую структурную единицу - асфальтовое вяжущее вещество, при этом происходят интенсивные процессы структурирования битума, а также перевод его из объёмного состояния в состояние плёночное в зоне контакта плоскостей минеральных зёрен, составляющих каркас асфальтобетона. Состав минерального порошка Сегодня, для производства минеральных порошков используются известняки (в основе карбонат кальция CaCO3), доломиты (в основе карбонат кальция и магния CaMg(CO3), а также отходы промышленности, так называемые «золы уноса», представляющие собой остатки от сгорания твердого топлива при повышенных температурах и металлургические шлаки. Свойства минерального порошка Физико-химические свойства продукта оговариваются строительными нормами и правилами (СНИП) и ГОСТ на минеральный порошок Р52129–2003. Оценка производится по показателям: Зерновой состав. Пористость. Набухание и водостойкость смеси битума с минеральными порошками. Битумоемкость минерального порошка. Влажность. Плотность минерального порошка Содержание окислов алюминия Al2O3 Удельная активность радионуклидов Активированныеминеральныепорошки. Минеральный порошок активированный - Материал, полученный при помоле горных пород или твердых отходов промышленного производства с добавлением активирующих веществ, при помоле битуминозных пород, в том числе горючих сланцев. Активированные минеральные порошки должны быть гидрофобными, однородными по цвету и составу. Для активации минерального порошка применяют смесь ПАВ или продуктов, содержащих ПАВ, с вязкими нефтяными бутумами. Виды минеральных порошков и технические требования к ним по ГОСТ Р52129–2003. Порошки в зависимости от показателей свойств и применяемых исходных материалов подразделяют на марки: МП-1 - порошки неактивированные и активированные из осадочных (карбонатных) горных пород и порошки из битуминозных пород. МП-2 - порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства. Таблица 4 - Технические требования к минеральным порошкам

Транспортировка и хранение минерального порошка Минеральный порошок должен транспортироваться в цементовозах, контейнерах, закрытых вагонах-бункерах или в вагонах упакованным в многослойные бумажные мешки. Для внутризаводского транпспортирования минерального порошка необходимо использовать средства пневматического транспорта, а также закрытые кожухами транспортеры, конвейеры, шнеки. Минеральный порошок должен храниться в бункерах или силосных банках, а порошок, упакованный в бумажные мешки, - в закрытых складах. При хранении минеральных порошков в бункерах и силосных банках (в т.ч. и активированных, складируемых в неостывшем состоянии) следует принимать меры против их слеживания (аэрирование, перекачивание порошка и др.). | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||