Лекция_5. Лекция Переработка природного газа

Скачать 352.21 Kb. Скачать 352.21 Kb.

|

|

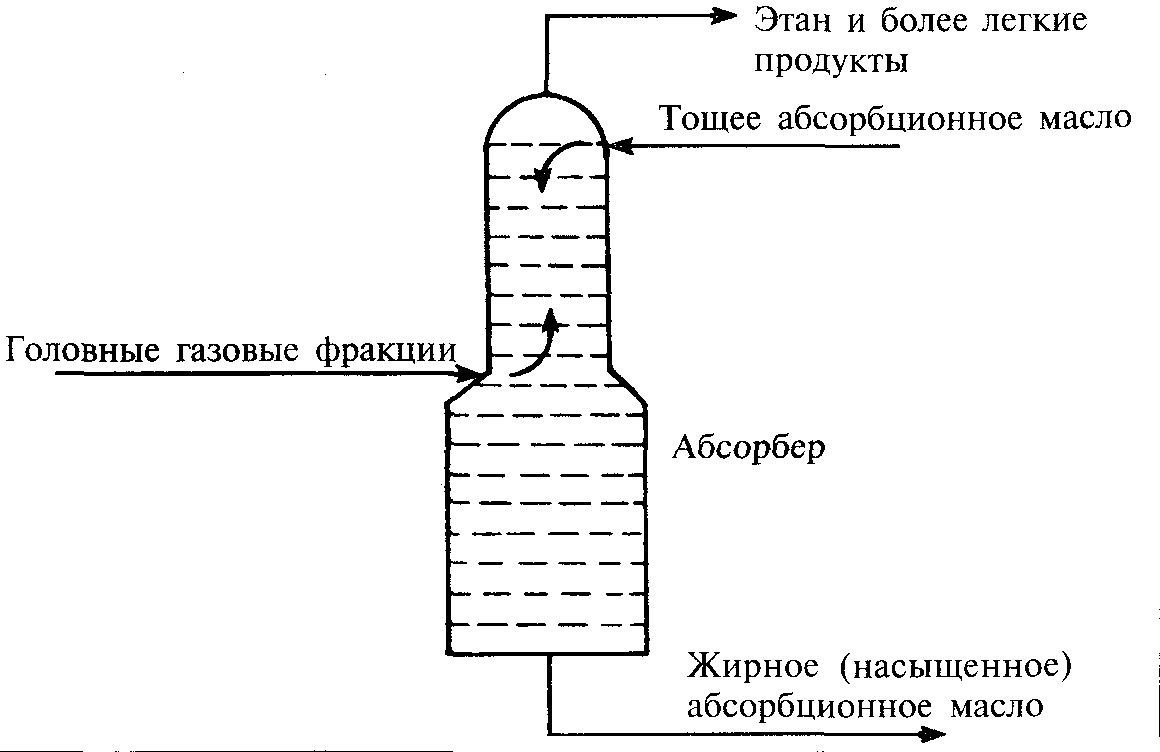

Лекция 5. Переработка природного газа Главная задача предприятия, занимающегося переработкой природного газа, – максимально возможное извлечение всех компонентов ископаемого и доведение их до товарного состояния. При этом не должен наноситься вред окружающей среде и земным недрам, а финансовые затраты необходимо сводить к минимуму. Благодаря выполнению всех аспектов этого правила, продукты переработки природного газа считаются высококачественными и экономичными.  Рисунок 1 - Общий вид газоперерабатывающего завода 5.1. Переработка природного газа Все способы переработки газа подразделяются на: физико-энергетические; химико-каталитические; термохимические. Физико-энергетические способы применяются для сжатия газа и разделения его на составляющие с помощью охлаждающих или нагревательных установок. Данная технология переработки природного газа чаще всего используется непосредственно на месторождениях. Изначально процесс сжатия и разделения осуществлялся при помощи компрессоров. На сегодняшний день успешно применяется менее затратное в финансовом плане оборудование – эжекторы и нефтяные насосы. Химико-каталитический способ переработки природного газа подразумевает превращение метана в синтез-газ для его последующей переработки. Это возможно сделать тремя способами: паровой конверсией, углекислотной конверсией, парциальным окислением. Зачастую используется метод парциального окисления метана. Это обусловлено быстротой реакции и отсутствием необходимости использования катализатора (как при паровой и углекислотной конверсии). Кроме этого достоинством этого метода является возможность осуществлять процесс в автотермическом режиме, за счет того, что при неполном окислении углеводородов сырьё нагревается благодаря тепловыделению. Полученный химико-каталитическим способом синтез-газ в дальнейшем не подвергается процессу разделения на составляющие. Термохимические способы подразумевают термическое воздействие на природный газ, в результате чего образуются непредельные углеводороды (например, этилен, пропилен). Осуществление процесса возможно только при очень высоких температурах (около 11 тыс. градусов по Цельсию) и давлении в несколько атмосфер. Из природного газа при полном и рациональном использовании всех его компонентов (этана, пропана, бутана) можно вырабатывать этилен, пропилен, изобутилен и из них получать целый ряд пластических масс и продуктов нефтехимии. Экономически целесообразно получение этих продуктов осуществлять в непосредственной близости от газовых и газоконденсатных месторождений, для чего сооружаются газоперерабатывающие заводы (ГПЗ). Промышленный процесс переработки природного газа, заключается в первую очередь в отделении от него всех углеводородных компонентов кроме метана. Когда речь идет о переработке газа, часто используется термин осушка. Процесс осушки имеет своей целью, во-первых, предотвратить выпадение конденсата в газопроводах при его транспортировке, а во-вторых (и это главное), отделение бутана, пропана и этана, так как, будучи выделенными, они стоят дороже, чем газ. Каждый из вышеобозначенных способов переработки природного газа подразделяют на первичную и вторичную. При первичной переработке используют физико-химические свойства газового сырья, которому придают определенные заданные качественные характеристики. Они способствуют безопасной транспортировке природного сырья и рациональному разделению его на фракции. Первичные процессы осуществляются непосредственно вблизи скважин на установках комплексной подготовки газа, где из природных газов извлекаются отдельные вредные и нежелательные компоненты. Вторичные процессы переработки газового сырья осуществляются уже на ГПЗ при глубокой переработке газа. Там газовые фракции отделяют друг от друга и направляют на химические производства для получения важнейших химических продуктов, например, хлорметана, который используется в рефрижераторных холодильных установках. Невозможно недооценивать использование природного газа в качестве топлива и источника бытового газа. Таким образом, получение и переработка природного газа является стратегически и экономически необходимым производством, составляющим основу экономики многих газодобывающих стран мира, в том числе и России. При переработке газа с полным (законченным) технологическим циклом применяют четыре основных технологических процесса: Приём, замер и подготовка (сепарация, очистка, осушка); Отбензинивание (осушка) газа, т. е. извлечение из него нестабильного газового бензина; Разделение нестабильного бензина вырабатываемого на заводе или поступающего извне (например с промысловых нефте-стабилизационпых установок или из других ГПЗ), на газовый бензин и индивидуальные технически чистые углеводороды (пропан, бутаны, пентаны, н-бутан, н-гексан); Прием, хранение и отгрузка жидкой продукции с завода железнодорожным транспортом или по трубопроводам. Продуктами первичной переработки природных газов являются газовый бензин, сжиженные и сухие газы, углеводороды: этан, пропан, бутаны, пентаны. 5.1.1. Подготовка газа Первой стадией переработки природного газа, поступающего из скважины, является его подготовка, т. е очистка его от нежелательных балластных примесей. После обработки газа на установке комплексной подготовки газа (УКПГ), газ проходит через ряд технологических установок, где из него выделяются вредные и нежелательные примеси, а также газовый конденсат. К вредным примесям газа относятся ядовитые и коррозионно-активные серосодержащие соединения (сероводород, серооксид углерода, сероуглерод, меркаптаны), а к нежелательным примесям – углекислый газ, азот, диоксид углерода, влага. Газовый конденсат состоит из углеводородов (от пропана и выше). В процессе подготовки газа происходит стабилизация этого конденсата с отделением ШФЛУ (широкие фракции легких углеводородов) и газового бензина. Очистка газа от сероводорода и углекислого газа Сероводород (Н2S) почти всегда присутствует в природном газе. Он горюч, хорошо растворяется в воде. При сгорании такого газа выделяется ядовитый сернистый ангидрид. Кроме того, сероводород и сернистые соединения вызывают коррозию стальных труб, резервуаров, оборудования трубопроводов и др. Присутствие сероводорода в газе ускоряет гидратообразование. При использовании газа для бытовых нужд содержание сероводорода в нем не должно превышать 0,02 г/м3 при 0°С и 760 мм.рт.ст. По технико-экономическим условиям недопустимо также большое содержание в газе углекислого газа СО2 (оно не должно превышать 2%). Очистку газа от СО2 можно производить под давлением водой, в которой углекислый газ хорошо растворяется. В настоящее время существует около 20 различных процессов совместной очистки газов от сероводорода и углекислого газа, которые условно относят к двум группам - абсорбционные и адсорбционные методы. К абсорбционным методам относятся способыочистки газа жидкими химическими поглотителями (мокрый способ очистки), а к адсорбционным - способы очистки с помощью твердых поглотителей (сухой способ очистки). В качестве химического поглотителя при абсорбционном (мокром) способе очистки природного газа широко применяются водные растворы аминов (этаноламина, диэтаноламина и динизопропанамина). Амины связывают сероводород и углекислый газ при контакте с природным газом в специальной вертикальной колонне-реакторе с ректификационными тарелками. При этом в нижнюю часть колонны подается сырой газ, а сверху - водный раствор этаноламина. Поднимаясь вверх и контактируя на тарелках с этаноламином, газ очищается от сероводорода и углекислого газа. Кроме этаноламинов для очистки газа от сероводорода и углекислого газа могут применяться в качестве абсорбентов растворы карбонатов щелочных металлов. При абсорбции жидкостью происходит переход сероводорода из газовой в жидкую фазу. При этом адсорбированный сероводород растворяется в жидкости. Процесс сероочистки таким способом происходит при температуре не выше 40°С. При более высоких температурах качество сероочистки ухудшается, т.к. возможен процесс обратной реакции. Регенерация насыщенного сероводородом поглотителя (т.е. извлечение серы) производится путем его нагрева до температуры 105-120°С, при которой происходит обратная реакция. При использовании адсорбционных (сухих) способов очистки сероводород извлекается из газа путем концентрации его на поверхности твердого материала. В качестве адсорбента в сухих процессах используют окись железа и активированный уголь. Наиболее распространен способ извлечения сероводорода гидратом окиси железа. Его осуществляют при сравнительно высоком содержании Н2S в газе. В результате извлечения сероводорода его содержание снижается до 0,02г/см3. Несмотря на то, что сероводороды относятся к вредным примесям газа, его после извлечения используют как ценное сырье, из которого получают более половины производимой серы, необходимой для производства серной кислоты, ядохимикатов и др. Из углекислого газа впоследствии вырабатывают твердую углекислоту. 5.1.2 Отбензинивание газа Основным технологическим процессом газоперерабатывающего завода является процесс отбензинивания или, как его еще называют, осушка газа. Применяют четыре способа отбензинивания: - компрессионный; - низкотемпературная конденсация и ректификация; - абсорбционный; - адсорбционный. Компрессионный способ отбензинивания основан на сжатии и последующем охлаждении газа в воздушных и водяных холодильниках. При осуществлении этого процесса некоторая часть тяжелых углеводородов и паров воды, входящих в состав газа, конденсируется, а затем отделяется в сепараторах. Компрессионный способ как самостоятельный применяют крайне редко и только для отбензинивания очень «жирных» газов с содержанием С3Н8+ высшие от 1000 г/м3 и выше. Этот способ не обеспечивает достаточной глубины извлечения целевых компонентов из газа и обычно сочетается с другими способами отбензинивания. При помощи низкотемпературной конденсации из газа выделяются этан и пропан. В установках низкотемпературной конденсации газ охлаждается специальной жидкостью. При извлечении пропана газ охлаждается жидким пропаном с температурой -30° С. При извлечении из газа этана хорошие результаты дает охлаждение газа с двумя ступенями конденсации. В них на первой ступени конденсации газ охлаждается жидким пропаном, а на второй - жидким этаном с температурой до -80° С. В технологическую схему таких установок входит теплообменник для охлаждения газа, сепаратор и колонна-деэтанизатор. Деэтанизатор используют для более полного удаления газа из сконденсировавшейся в сепараторе жидкости. В верхней части колонны отводится метан и этан, а в нижней – нестабильный газовый бензин. Способ низкотемпературной конденсации целесообразно применять, когда в сырьевом газе содержание С3Н8+ высшие превышают 300 г/м3 и из газа извлекают гелий. Низкотемпературная ректификация отличается от процесса низкотемпературной конденсации тем, что процесс ректификации происходит при более низкой температуре, при этом охлажденный в теплообменнике газ поступает непосредственно в ректификационную колонну куда подается дополнительно двухфазная смесь в виде охлажденного газа и выпавшего из него углеводородного конденсата. При этом, в верхнюю часть колонны уходит отбензиненный газ, а в нижнюю – деметанизированный углеводородный конденсат. Далее из конденсата во второй колонне – деэтанизаторе отделяют этан. Другим примером применения низкотемпературной технологии служит выделение гелия из природного газа. Гелий обладает высокой электропроводностью и теплопроводностью, критическая температура гелия -267,97° С, температура кипения -268,94° С. Он химически инертен и плохо растворяется в воде. Эти свойства способствовали широкому применению гелия в криогенной, ядерной и ракетной технике, при водолазных работах, в металлургии и технике связи. Для получения гелия используют природные и попутные нефтяные газы с содержанием гелия не менее 0,2-0,3 % (по объему). Температуры кипения гелия и метана близки и основная сложность при получении чистого гелия заключается в разделении этих газов. По одной из технологических схем предварительно очищенный и осушенный природный газ охлаждается до температуры -140° С, затем полученная газожидкостная смесь проходит через дроссель и далее подается для разделения в ректификационную колонну. Из верхней части этой колонны выходит смесь гелия с азотом, а из нижней части-сухой газ, состоящий в основном из метана. Для охлаждения ректификационной колонны используют жидкий метан, позволяющий поддерживать температуру в ее верхней части на уровне -191° С. Смесь гелия с азотом из ректификационной колонны поступает в сепаратор и затем в теплообменник, где эта смесь охлаждается жидким азотом и разделяется уже в следующем сепараторе на гелиевый концентрат, содержащий 85 % гелия, и азот. После этого гелиевый концентрат очищают от водорода, осушают окисью алюминия и компримируют до 20 МПа. Подготовленный таким образом гелиевый концентрат охлаждают еще раз охлаждают до -207° С и затем после сепарации получают газовую фазу, содержащую 99,5 % гелия. Для получения еще более чистого гелия его дополнительно очищают активированным углем, который охлаждается жидким азотом. При этом получают гелий с чистотой не менее 99,88 %. Низкотемпературная технология широко применяется также при сжижении природного газа. Сжижение больших количеств природного газа производят по трехкаскадному или однокаскадному циклу. В трех-каскадном цикле природный газ последовательно охлаждается жидкими пропаном, этиленом и метаном до сжижения. В однокаскадном цикле для охлаждения природного газа применяют смесь жидких метана с азотом. Абсорбционный способ отбензинивания. Абсорбция - это процесс поглощения газа жидкостью. Он широко применяется для извлечения из газовой смеси отдельных компонентов. Абсорбционный способ отбензинивания основан на различной растворимости компонентов газа в более тяжелых нефтяных маслах, которые при реализации этого способа применяются в качестве абсорбентов, т. е. поглотителей. Процесс такого отбензинивания проводят в цилиндрической колонне, которая называется абсорбером (см. рис. 1).

Перед тем как подать газ в абсорбер его сжимают в компрессорах и нагревают. В верхнюю часть абсорбера (колонна 1) подаются в качестве абсорбента тяжелые углеводороды (фракции С5 и выше), которые хорошо поглощают близкие по строению и молярной массе компоненты газа и плохо абсорбируют легкие газы (фракции С1-С2). Для осуществления процесса поглощения (абсорбции) абсорбер по высоте разделен поперечными перегородками – барботажными тарелками, где происходит контактирование восходящего снизу вверх потока газа и стекающего вниз масла (абсорбента). По мере подъема газа от нижней тарелки до верхней, содержащиеся в газе тяжелые углеводороды постепенно растворяются в абсорбенте, а легкий уже отбензиненный газ, почти не содержащий тяжелых углеводородов поднимаясь вверх выводятся сверху колонны. Напротив, тяжелые углеводороды С3 и выше увлекаются абсорбентом вниз колонны 1 и оттуда направляются в десорбер (колонна 2). На этой стадии благодаря нагреву и снижению давления происходит разделение смеси углеводородов на две фракции С3-С4 и С5 и выше. Первая из них поступает после очистки от меркаптанов в следующую колонну 3 для разделения на пропан-пропиленову фракцию (С3) и бутан-бутиленовую фракцию (С4). Пропан-пропиленовая фракция наиболее часто используется для получения полипропилена, ди- и тримеров пропилена, изопропилового эфира, изопропилового спирта, полимербензина. Бутан-бутиленовая фракция может служить сырьем для получения метилтретбутилового эфира или алкилата. Фракция С5 и выше вовлекается в состав товарных бензинов. Количество сжижаемых компонентов газа, которые поглощаются маслом, зависит от давления и температуры внутри абсорбера, относительных расходов газа и масла, а также от состава последних на входе в колонну и от площади контактирования. Большинство установок рассчитано на выделение 40—75% пропана из жирного газа. Степень выделения бутана и более тяжелых углеводородов зависит от их исходного количества и молекулярной массы. Например, отделение гексана и более тяжелых углеводородов приближается к 100%. Применение абсорбционного способа наиболее рационально для отбензинивания газов, содержащих от 200 до 300 г углеводородов С3Н8+ высшие в 1 м3. При переработке нефтяных газов с содержанием С3Н8+ высшие от 50 до 100 г/м3 применяют адсорбционный (сухой) способ отбензинивания. Он основан на свойстве твердых пористых материалов (адсорбентов) поглощать влагу из подаваемого на переработку потока газа при относительно низких температурах и во время десорбции отдавать ее (влагу) другому газовому потоку, имеющему более высокую температуру. Адсорбция (т.е. удержание молекул жидкости на поверхности твердого тела) объясняется действием поверхностных сил и капиллярной конденсации. Адсорбенты или, иначе, твердые поглотители обладают развитой поверхностью, которая слагается из поверхности стенок мельчайших пор и капилляров, которые пронизывают все частицы поглотителя. Суммарная поверхность стенок пор и капилляров очень велика, и для различных адсорбентов она колеблется в пределах от 210 до 1200 м2 на 1 г адсорбента. Для осушки газов в качестве адсорбента обычно используют активированный уголь, который поглощает из газа преимущественно тяжелые углеводороды. Для извлечения из газа воды обычно используют цеолиты в натриевой или калиевой форме. Они избирательно адсорбируют воду, а молекулы углеводородов в полости цеолитов не проникают. Для отгонки поглощенных углеводородов и восстановления адсорбционной способности активированного угля его обрабатывают перегретым водяным паром. Смесь водяных и углеводородных паров, отогнанных из адсорбента, охлаждается и конденсируется. Полученный при этом нестабильный бензин легко отделяется от воды. Полный цикл процесса осушки газа твердыми поглотителям состоит из трех последовательных стадий: 1) адсорбция с продолжительностью от 4 до 16 ч в зависимости от конструкции установок ; 2) регенерация адсорбента (1-4 ч); 3) охлаждения адсорбента (1 - 4 ч). Продолжительность стадий процесса зависит от числа адсорберов на технологической установке, абсолютного влагосодержания газа, требуемой глубины осушки газа. Конструкция адсорбера для отбензинивания (осушки) мокрого газа представляет собой вертикальный цилиндрически аппарат, внутренняя поверхность которого футерована жаростойким бетоном. Адсорбент в аппарате расположен в несколько слоев. Для предотвращения конструкции от ударов газовых потоков, истирания и уноса адсорбента, создания теплового барьера в процессе регенерации, обеспечения равномерного распределения газа в адсорбционном слое, в нижнюю и верхнюю часть адсорбера засыпают защитный слой высотой 15 – 20 см состоящий из щебня, фарфора или глинозема высота с размерами частиц 15 – 20 мм. Влажный газ подается в адсорбер в верхней его части, что предотвращает подъем адсорбента при изменении давления в системе. Влажный газ перед поступлением в адсорбер пропускается через сепараторы, где улавливаются механические примеси и капельная влага. Таким образом, в результате использования вышеизложенных технологических способов переработки, получают осушенный и отбензиненный нефтяной газ, которые можно затем транспортировать до потребителей по трубопроводам под высоким давлением на расстояние в сотни и тысячи километров. Достоинства и недостатки Процессы адсорбционной (сухой) осушки газа по сравнению с процессами абсорбционной (мокрой) осушки обладают определенными преимуществами и недостатками. Преимущества: низкая точка росы осушенного газа, большая величина депрессии точки росы в широком диапазоне параметров осушаемого газа; компактность; возможность совместной осушки и очистки от кислых компонентов. Недостатки: высокие капитальные затраты на строительство установок большой производительности; дороговизна адсорбента и его повышенный расход, возможность загрязнения адсорбента компрессорным маслом и связанная с этим необходимость замены; уменьшение производительности установок с падением давления, большие потери давления при осушке компримируемого газа, что требует дополнительной мощности. 5.2. Переработка газового конденсата Немного особняком стоит переработка сырья так называемых газоконденсатных месторождений. Газовый конденсат – это, по сути, бензин-керосиновые жидкие углеводороды с растворенными в них легкими газами: метаном, этаном, пропаном и бутанами. Газоконденсатные месторождения выделяют в особый вид, поскольку газовый конденсат в пластовых условиях, то есть под высоким давлением и температурой, находится в газообразном состоянии и перемешан с природным газом. Но выходя на поверхность, газовый конденсат начинает конденсироваться в жидкость (отсюда и название). Обычно конденсат (называемый «нестабильным») отделяют от собственно природного газа прямо на промыслах и отправляют на переработку. Например, в Западной Сибири крупнейшими заводами по переработке конденсата являются «Сургутский завод стабилизации конденсата» ОАО «Газпром» в ХМАО и «Пуровский завод по переработке конденсата» ОАО «НОВАТЭК» в ЯНАО. Собственно, переработка или, как ее еще называют стабилизация конденсата заключается в выделении растворенных в нем газов. Переработка конденсата производится методами ректификации, абсорбции и экстракции для получения отдельных фракций и индивидуальных углеводородов как сырья для нефтехимии. Заводы по переработке конденсата дают сразу два вида сырья для нефтехимии: широкую фракцию легких углеводородов и стабильный конденсат, то есть, по сути, прямогонный бензин хорошего качества. Он также носит название бензина газового стабильного (БГС). 5.3. Переработка попутного нефтяного газа В настоящее время в России действует утилизации и переработки попутного нефтяного газа. Оборудование для первичной переработки попутного нефтяного газа обычно монтируется в непосредственной близости от узла подготовки нефти, где осуществляется сепарация нефти от воды, посторонних примесей, а также попутного нефтяного газа. Отделенный в процессе сепарации нефтяной газ направляется на переработку. Попутные нефтяные газы перерабатываются в основном на газобензиновых заводах. Конечными продуктами переработки такого газа являются сжиженный газ (пропан бутановая смесь), газообразный метан и нестабильный (газовый) бензин, т.е. фракции углеводородов бензинового ряда (более тяжелых). При переработке попутного газа применяют абсорбционный и компрессионный способы. Абсорбционный способ, так же, как и при переработке обычного природного газа, основан на различной растворимости содержащихся в газе углеводородов в жидких нефтепродуктах. Технология переработки нефтяного газа этим способом аналогична переработке традиционного природного газа. В качестве абсорбентов также применяют твердые и жидкие поглотители. Компрессионный способ отбензинивания основан на сжатии и последующем охлаждении попутного газа. При этом тяжелые углеводороды конденсируются и затем отделяются от газа в сепараторах. Для более полного извлечения из попутного газа углеводородов, начиная с С5 и выше, применяют низкотемпературную ректификацию. Для этого выделенный из попутного нефтяного газа нестабильный бензин поступает на газо-фракционирующую установку, где он в ректификационной колонне (или в нескольких последовательно работающих колоннах) разделяется на пропан, бутан и стабильный (газовый) бензин. Полученная смесь пропан бутана сжижается и отгружается в стандартный контейнер, а метан используется для выработки электроэнергии или направляется для получения сжиженного природного газа (СПГ).   Попутный нефтяной газ http://www.youtube.com/watch?v=2tsLOrrE3z4 ПНГ – проблемы использования и утилизации http://www.youtube.com/watch?v=u0qyL_vIHJc |