ДИПЛОМНЫЙ ПРОЕКТ на тему: «Проект участка спекания, производительностью 400000 т глинозема в год». дп. Литература 98 Введение Глиноземом называется кристаллическая окись алюминия. Она является основным сырьем для получения алюминия

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

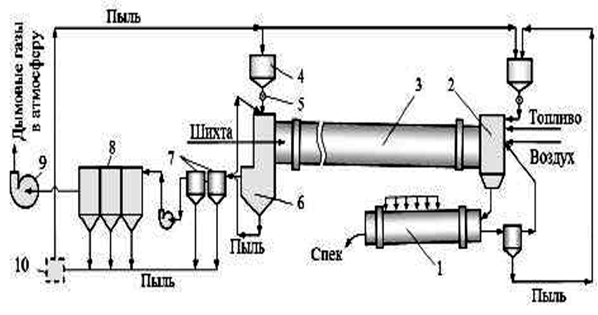

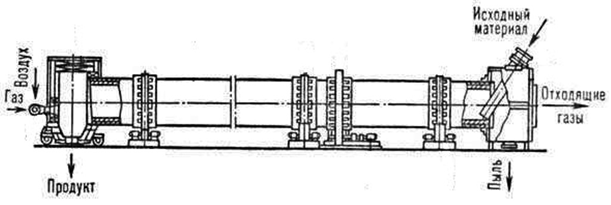

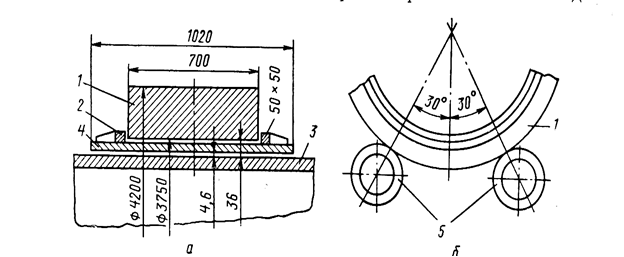

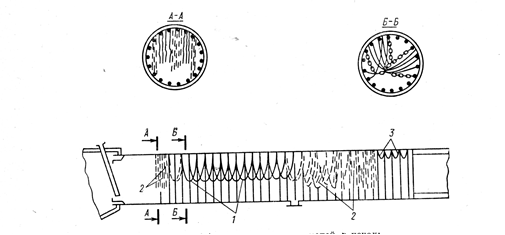

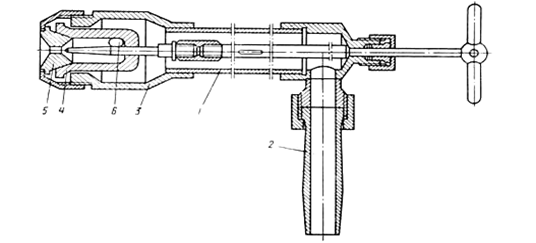

1 – барабанный холодильник; 2 – горячая головка печи с форсунками; 3 – трубчатая вращающая печь; 4 – бункер для технологической пыли; 5 – секционный питатель; 6 – пылевая камера; 7 – групповые циклоны; 8 – электрофильтр; 9 – дымосос; 10 – камерные пневматические насосы. Рисунок 3 – Аппаратурно – технологическая схема процесса спекания Постепенный нагрев материала при его перемещении вдоль вращающейся печи осуществляется идущими навстречу горячими газами, образующимися в горячем конце печи в результате сжигания топлива (природный газ, мазут, угольный порошок), которое подается в печь специальными форсунками. Воздух для сжигания топлива нагнетается из холодильника (горячий воздух). С горячего же конца в печь вдувается технологическая пыль, уловленная в запеченном тракте газоочистки и служащая для регулирования температурного режима в зоне спекания. В системе газоочистки улавливается пыль, уносимая из печи дымовыми газами; крупные частицы пыли оседают в пылевой камере, а более мелкие – в циклонах и электрофильтрах. Пылевынос из печи составляет 30 – 40% от массы сухой шихты. Из общего количества уносимой пыли 55 – 65% ее образуется в цепной зоне на участке сушки шихты, 10% – в зоне декарбонизации известняка и спекания. В промышленности применяются печи разных размеров (длины и диаметра), например 150 × 3,6 м; 185 × 5 м (для нефелинов) и 110 × 5 м (для бокситов) и др.  Рисунок 4 – Барабанная вращающаяся печь Наиболее важными характеристиками работы вращающейся печи, находящимися во взаимосвязи, являются: влажность и состав шихты, разность температур горячим газом и материалом, коэффициент избытка воздуха при сжигании топлива, давление и температура воздуха и топлива, температура и запыленность отходящих газов, разрежение в печи и др. Условия спекания должны обеспечивать максимальную производительность процесса с получение спека, необходимого для дальнейшей технологической переработки качества. Режим обжига в печи и особенно в зоне спекания должен обеспечивать максимально возможную равномерность температур как во всем объеме слоя, так и отдельных кусков материала. Условиями горения и теплообмена определяются распределение температур вдоль печи, длина различных зон и оптимальные температуры в них. По длине печь можно условно разделить на ряд температурных зон, отражающих физические и физико-химические процессы, происходящие в шихте по мере ее нагрева. Первая – зона сушки, где происходит испарение основной массы влаги. Материал выходит из этой зоны подсушенным до влажности 3 – 5%. Температура материала на выходе из этой зоны равна примерно 200 – 250°C, а температура газов: на входе в зону 600 – 700°C, на выходе 300 – 400°C. Во второй – зоне подогрева – материал нагревается до 750 – 800°C; в третьей – зоне кальцинации (разложение известняка, или зоне декарбонизации) происходит удаление CO2 из известняка; в четвертой – зоне спекания – осуществляется химические реакции образования алюмината и феррита натрия (калия) и двухкальциевого силиката при 1250 – 1300°C; в пятой короткой зоне – зоне охлаждения материал охлаждается до 1000 – 1100°C и затем поступает в холодильник. Схема устройства бандажа. Корпус печи (барабан) собран из обечаек, соединенных между собой сварными швами или клепкой. Обечайка изготовлена из листовой стали толщиной 20 – 70 (мм). Корпуса действующих печей глиноземного производства имеют диаметр 3 – 5 (м), длину 51 – 185 (м). К корпусу печи приварены башмаки (рис. 5, а), на которые свободно насажены бандажи. Смещение бандажа вдоль оси печи предотвращается упорными кольцами, прикрепленными с обеих сторон бандажа к корпусу печи. Барабан печи установлен бандажами на опорные ролики (рис. 5, б). Оси роликов вращаются в подшипниках, корпуса которых смонтированы на стойках, закрепленных на фундаменте. Смещение барабана печи вдоль его оси по опорным роликам фиксируется двумя контрольными (вертикальными) роликами, установленными по обеим сторонам центрального бандажа. Расстояние между роликами на 60 – 120 (мм) больше ширины бандажа, что предусматривает зазор для опускания и подъема печи при работе.  1 – бандаж; 2 – упорное кольцо; 3 – корпус печи; 4 – башмак; 5 – опорные ролики Рисунок 5 - Схемы устройства бандажа (а) и установки опорных роликов (б) вращающейся печи Общая схема навески цепей в печах. При спекании нефелино-известняковых шихт в качестве внутренних теплообменных устройств в сушильной зоне печи применяются цепные завесы из калиброванных стальных цепей. Звенья цепей имеют круглую или овальную форму, толщина прутка цепи 19 – 28 (мм). Навеска цепей на участке сушильной зоны (рис. 6) осуществлена комбинированием двух способов: навески цепей со свободно висящими концами (закреплен один конец цепей) и навески цепей гирляндами (закреплены оба конца цепей). Общая длина цепной завесы составляет 4 – 8 диаметров печи. Холодный обрез печи имеет шайбу, предотвращающую перелив пульпы в пылевую камеру. Между шайбой и входом в цепную зону находится участок печи длиной в 1 – 1,5 диаметра без цепей. Цепная завеса, имеющая развитую теплообменную поверхность, в процессе работы печи постоянно покрыта пульпой в зоне жидкотекучего материала и обеспечивает хороший его контакт с печными газами.  1 – цепные гирлянды; 2 – свободно висящие цепи или гирлянды; 3 – цепной коврик Рисунок 6 - Общая схема навески цепей в печах В зонах пластичного и гранулированного материала цепная завеса выполняет роль регенератора тепла. За один оборот печи цепи нагреваются газовым потоком и отдают полученное тепло материалу. Значение цепной завесы не ограничивается интенсификацией процесса удаления влаги из шихты. Цепная завеса, кроме этого, обеспечивает перемешивание и движение материала, влияет на улавливание пыли, гранулометрический состав шихты, оказывает аэродинамическое сопротивление движению газового потока. Поэтому правильный выбор конструктивных параметров цепной завесы имеет решающее значение для обеспечения высоких показателей работы вращающейся печи. Конструкция механической пульповой форсунки. Механическая пульповая форсунка представлена на рисунке 7. Пульпа в форсунку подается под давлением 12 – 20 атм центробежными или поршневыми насосами. Форсунки (обычно три) установлены на стенке холодной головки печи. Тонко распыленная пульпа подается в печь навстречу газовому потоку. Эффективность сушки увеличивается с увеличением времени полета капель, разности температур газов и пульпы и тонины разбрызгивания. При нормально организованном процессе капли должны высыхать в полете и на футеровку печи должны попадать уже сформированные гранулы.  1 – металлическая труба; 2 – шлаг для шлама; 3 – головка; 4 – распылитель; 5 – ниппель; 6 – диффузор. Рисунок 7 - Конструкция механической пульповой форсунки Пульповой факел должен иметь угол раскрытия, позволяющий охватить, возможно, большее сечение печи, что обеспечивает лучшую теплопередачу от газа к пульпе. 2.2 Характеристика основного оборудования Характеристика основного оборудования приведена в таблице 2.1. Таблица 2.1 – Характеристика основного оборудования

Продолжение таблицы 2.1

2.3 Материальный расчет печной установки В качестве сырьевых компонентов для производства глинозема приняты следующие материалы с влажностью, %: нефелиновый концентрат – 0,2; известняк – 12,0; белый шлам – 30,0. Химический состав основных исходных материалов представлен в таблице 2.2. Таблица 2.2 - Химический состав основных исходных материалов

Согласно заданию на дипломный проект, производительность проектируемого предприятия составляет 400000 т глинозёма в год. На основании результатов материального баланса, определим основные потоки расхода сырья и выпуска продукции (полупродуктов) по всему глинозёмному цеху. Результаты расчётов представим в виде таблицы 2.3. Таблица 2.3 - Производительность глинозёмного цеха

Продолжение таблицы 2.3

Тепловой расчёт спекания. Печь спекания разделена на пять зон: I - зону сушки; II - зону подогрева; III - зону кальцинации; IV - зону спекания; V - зону охлаждения. Характеристика работы каждой зоны приведена в таблице 2.4. Таблица 2.4 - Характеристика работы зон печи

Определение основных размеров печи Согласно результатам таблицы 2.3, средняя производительность одной печи спекания составляет: 132130 кг/час. Для дальнейших расчётов возьмём эту величину с небольшим запасом: В=132130 кг/час. Удельный расход тепла на обжиг предварительно оцениваем значением: чему соответствует удельный расход рабочего топлива: где Тепловая мощность печи равна: Внутренний диаметр печи в зоне горения равен:  ; (2.6) где N - тепловая мощность печи, Вт.  . . Наружный диаметр печи в зоне горения при толщине футеровки 0,2 м и толщине кожуха 0,02 м равен: Принимаем наружный диаметр печи постоянным по всей длине равный 5 м. По соотношению Материальный баланс печной установки. Материальный баланс составляем на 1 кг спёка. Объемы газов даны при нормальных условиях. Теоретический расход сухой шихты равен: где Считая теряемую пыль сухой, количество пыли, уносимой из печи, определим из уравнения: где Пыль, уловленная в системе газоочистки, возвращается в зону горения печи. Количество пыли, возвращаемой в печь: Количество теряемой пыли: Практический расход сухой шихты: Выход углекислого газа из шихты:  ; (2.8) ; (2.8) ; (2.9) ; (2.9)где . Разность между потерей при прокаливании и содержанием  ; (2.11) ; (2.11)Выход водяного пара из физической воды шихты:  ; (2.13) ; (2.13) где Зададимся составом газа в объёмном соотношении: СО2 = 0,1%; СН4 = 98,0%; С2Н6 = 0,4%; С3Н8 = 0,2%; N2 = 1,3%. Теоретический расход воздуха равен: Практический расход воздуха: где Выход продуктов горения: Выход отходящих газов на 1 т спёка: 2.4 Тепловой баланс печи Тепловой баланс печи составляем на 1 кг спёка, причём отправной точкой служит 0оС. Теплота сгорания топлива: Энтальпия топлива: где Энтальпия шихты: где Энтальпия воздуха: где Энтальпия пыли: где Потери тепла на испарение воды из сырья: где 595 – скрытая теплота образования водяного пара при 0оС. Потери тепла с отходящими газами: где Потери тепла со спеком: где Потери тепла с избыточным воздухом, выбрасываемым из холодильника:  ; ;где Потери тепла с уносом: где Из уравнения теплового баланса определяем значение  Удельный расход тепла в этом случае составит: Результаты расчётов статей теплового баланса представлены в виде 2.5. Таблица 2.5 - Тепловой баланс печной установки

Продолжение таблицы 2.5

Вывод: в расчётной части, были изучены и рассмотрены такие положения как: - aппаратурно-технологическая схема производства; - характеристика основного оборудования; - материальный расчет печной установки; - тепловой баланс печи. Для рассмотрения и изучения характеристик оборудования, а также для дальнейших расчётов были взяты: печь спекания; холодильник (охлаждает готовый спек вышедший из печи); вентилятор для подачи воздуха в печь; вентилятор для подачи тех. пыли, дымосос. Для каждого из рассмотренного оборудования были изучены его характеристики, которые рассмотрены в данной дипломной работе. Так же были произведены расчёты участка спекания глинозёмного производства, производительностью 400 тысяч тонн глинозёма в год. Был произведен материальный расчёт печной установки, расчет теплового баланса, который отображен в таблице 2.5. 3 Экономическая часть 3.1 Расчет стоимости основных фондов и амортизационных отчислений Основные фонды – это средства труда, которые многократно участвуют в производственном процессе, сохраняя при этом свою натуральную форму, постепенно изнашиваясь, переносят свою стоимость по частям на вновь создаваемую продукцию. К ним относят фонды со сроком службы более одного года и стоимостью более 100 минимальных месячных заработных плат. Основные фонды подразделяются на производственные и непроизводственные фонды. Производственные фонды участвуют в процессе изготовления продукции или оказания услуг (станки, машины, приборы, передаточные устройства и т.д.). Непроизводственные основные фонды не участвуют в процессе создания продукции (жилые дома, детские сады, клубы, стадионы, поликлиники, санатории и т.д.). Выделяются следующие группы и подгруппы основных производственных фондов: - здания (архитектурно-строительные объекты производственного назначения: корпуса цехов, складские помещения, производственные лаборатории и т.д.); - сооружения (инженерно-строительные объекты, создающие условия для осуществления процесса производства: тоннели, эстакады, автомобильные дороги, дымовые трубы на отдельном фундаменте и т.д.); - передаточные устройства (устройства для передачи электроэнергии, жидких и газообразных веществ: электросети, теплосети, газовые сети, трансмиссии и т.д.); - машины и оборудования (силовые машины и оборудование, рабочие машины и оборудование, измерительные и регулирующие приборы и устройства, вычислительная техника, автоматические машины, прочие машины и оборудование и пр.); - транспортные средства (тепловозы, вагоны, автомобили, мотоциклы, кары, тележки и т.д., кроме конвейеров и транспортеров, включаемых в состав производственного оборудования); - инструмент (режущий, ударный, давящий, уплотняющий, а также различные приспособления для крепления, монтажа и т.д.), кроме специального инструмента и специальной оснастки; - производственный инвентарь и принадлежности (предметы для облегчения выполнения производственных операций: рабочие столы, верстаки, ограждения, вентиляторы, тара, стеллажи и т.п.); - хозяйственный инвентарь (предметы конторского и хозяйственного обеспечения: столы, шкафы, вешалки, пишущие машинки, сейфы, множительные аппараты и т.п.); - прочие основные фонды. В состав этой группы включают библиотечные фонды, музейные ценности и т.д.; Удельный вес (в процентах) различных групп основных фондов в общей стоимости их на предприятии представляет структуру основных фондов. На предприятиях машиностроения в структуре основных фондов наибольший удельный вес занимают: машины и оборудование - в среднем около 50%; здания около 37%. В зависимости от степени непосредственного воздействия на предметы труда и производственную мощность предприятия основные производственные фонды подразделяют на активные и пассивные. К активной части основных фондов относят машины и оборудование, транспортные средства, инструменты. К пассивной части основных фондов относят все остальные группы основных фондов. Они создают условия для нормальной работы предприятия. Стоимость технологического оборудования определяется на основании его количества и цены. Цены принимаются среднеотраслевые. Стоимость технологического оборудования представлена в таблице 5. Таблица 3.1 – Стоимость технологического оборудования

Проектируемое производство характеризуется наличием трубопроводов. В дипломном проекте их стоимость принимается по среднеотраслевому показателю 15% от стоимости оборудования: где СТ – стоимость трубопроводов, руб.; Соб. – итоговая стоимость оборудования, руб. Обеспечение нормального хода технологического процесса определяется контрольно - измерительными и регулирующими приборами. В проектируемом производстве их стоимость составляет 5% от итоговой стоимости оборудования. где С(КИПиА) – стоимость контрольно - измерительных и регулирующих приборов, руб.; Соб. – итоговая стоимость оборудования, руб. Итоговая стоимость основных фондов. На основании вышеизложенных расчетов определяется итоговая стоимость основных фондов. Итоговая стоимость основных фондов представлена в таблице 3.2. Таблица 3.2 - Итоговая стоимость основных фондов

Продолжение таблицы 3.2

Амортизация | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||