ДИПЛОМНЫЙ ПРОЕКТ на тему: «Проект участка спекания, производительностью 400000 т глинозема в год». дп. Литература 98 Введение Глиноземом называется кристаллическая окись алюминия. Она является основным сырьем для получения алюминия

Скачать 1.64 Mb. Скачать 1.64 Mb.

|

Вывод 69 4 Охрана труда 70 4.1 Охрана труда на производстве 70 4.2 Опасные и вредные факторы производства. ПДК вредных веществ 87 4.3 Мероприятия по охране окружающей среды 95 Вывод 96 Заключение 97 Литература 98 Введение Глиноземом называется кристаллическая окись алюминия. Она является основным сырьем для получения алюминия. Для производства особо термостойких изделий применяется современный материал – спеченный глинозем. Наряду с ним в промышленности применяются глинозем табулярный и реактивный, которые отличаются технологией изготовления и рядом характеристик. Глинозем спеченный, он же кальцинированный – это оксид алюминия, повергшийся дополнительной температурной обработке – кальцинации. При кальцинации глинозем нагревают до высоких температур, но, не позволяя кристаллам оксида алюминия отправиться. За счет подобной дополнительной температурной обработки глинозем получает ряд ценных и полезных свойств. От плавленого глинозема этот вид материала отличается тем, что имеет в своей структуре микропоры, и поэтому, намного лучше формируется и связывается. Спеченный вид искусственного глинозема обладает следующими отличительными свойствами: электроизоляция, повышенная огнеупорность, улучшенная механическая прочность, повышенная стойкость к износу и истиранию, способность придания точных размеров и форм готовым изделиям. Производство глинозема из нефелинового сырья способом спекания, осуществляется по принципиальной схеме. Процесс спекания глиноземно- содержащих шихт проводится во вращающих печах. Современные печные агрегаты включают в себя собственно печь, холодильник, пелыгазоочистные сооружения, водовоздушное и топливное хозяйство. Качество спека, получаемого на переделе спекания, определяется величиной извлечения Al2O3 и Na2O при стандартном выщелачивании, зависящее от фазного состава спека, пористости и гранулометрического состава. Обычно извлечение Al2O3 и Na2O из нефелинового спека при стандартном выщелачивании составляет 87-89%, пористость спека 20-40%, содержание фракции менее 1 мм 20-40%. Кальцинированный глинозем может выпускаться в различных фракциях, в зависимости от степени измельчения и размеров кристаллов. Различные сорта этого материала выполняют различные функции в составе огнеупорных материалов и придают им дополнительные свойства. Наиболее важные из них: - увеличение ресурса и общего срока службы изделий за счет увеличения содержания оксида алюминия; - высокая плотность частиц за счет их небольшого размера и как результат повышение механической прочности и устойчивости к истиранию и износу; - высокая огнеупорность и стойкость к термическим ударам за счет взаимодействия материала со связующими элементами как глиноземистый цемент или глина; - может изготавливаться и применяться как в свободном, неформованном виде, так и в виде связанных, монолитных изделий. Глинозем – основной исходный материал в электролитическом производстве алюминия. Он должен отвечать требованиям, которые необходимо учитывать при получении его различными способами. Кальцинированный глинозем используется при производстве следующих изделий: свечи зажигания, фарфоровые изделия, керамические фильтры, износостойкая керамика, высоковольтные изоляторы, санитарно-технические изделия, керамические изделия для электроники, изделия технической и инженерной керамики, керамическая плитка и т.д. Использование методов электролиза позволяет получить из глинозема алюминий - из двух тонн руды две тонны металла. Цена глинозема разнится в зависимости от его марки, назначения, а также использованных технологий и сырья. На основании выше изложенного тема дипломного проекта является актуальной. 1 Описательная часть Сырье для производства глинозема Сырьем для получения глинозема является боксит, который представляет собой горную породу, состоящую в основном из гидроокиси алюминия, окислов железа, SiO2, TiO2 с примесью других минералов. Помимо боксита в производстве глинозема используют и другие промышленные руды: - нефелин; - известняк; - алуниты; - каолины. Нефелин – минерал щелочных изверженных горных пород, таких, как нефелиновые сиениты, уртиты и др. Химическая формула нефелина (Na, K)2O· Al2O3·2SiO2. Однако эта формула не вполне соответствует химическому составу природного минерала, в котором SiO2 всегда содержится в избытке и не редко присутствуют такие примеси, как CaO, Fe2O3, галлий, бериллий и др. Твердость нефелина 5 – 6; удельный вес 2,6. В природных условиях, под воздействием горячих водных растворов, содержащих ионы CO3, SO4 и др., нефелин легко изменяется и замещается канкринитами [3(Na2O·Al2O3·2SiO2)·2(CaCO3,Na2SO4)·6H2O] цеолитами (водные щелочные алюмосиликаты типа (Na, K)2O·Al2O3; 2SiO2·H2O) и др. Нефелиновые сиениты – щелочные глубинные горные породы, в состав которых наряду с нефелином входят полевые шпаты, пироксены и др. минералы. Нефелиновые сиениты содержат обычно 50 – 56 % SiO2, 19 – 20 % Al2O3, 15 – 17% щелочных окислов (с преобладанием Na2O ) . Нефелин входит в состав апатито – нефелиновой и уртитовой пород, огромные запасы которых были обнаружены в 1921 г. на Кольском полуострове, в Хибинском горном массиве. Апатито – нефелиновая порода образовалась в результате кристаллизации апатит-нефелиновой магмы, при формировании щелочного комплекса пород Хибинского массива. Порода эта состоит из двух минералов – апатита [3Ca3(PO4)2 · CaF2] и нефелина, формула которого была приведена выше, а также некоторого количества второстепенных минералов – титано – магнетита. Роговой обманки и др. Применение Нефелинового концентрата для производства глинозема должен соответствовать ТУ 2111-28-00203938-93 (Концентрат нефелиновый. Технические условия) и нормам, указанным в таблице 1.1. Таблица 1.1 - Химический состав нефелинового концентрата для производства глинозема

Известняк –широко распространён в природе и представляет собой горную породу, состоящую в основном из карбоната кальция CaCO3. Известняк для производства глинозёма и цемента в зависимости от физико-химических показателей подразделяют на четыре сорта: - известняк первого и второго сортов предназначен для производства глинозёма; - известняк третьего и четвертого сортов предназначен для производства цемента. Известняк, состоящий преимущественно из раковин морских животных и их обломков, называется ракушечником. При метаморфизме известняк перекристаллизуется и образует мрамор. Входящий в состав известняка карбонат кальция способен медленно растворяться в воде, а также разлагаться на углекислый газ и соответствующие основания. У известняка нет блеска, он обычно светло-серого цвета, но может быть белым или тёмным, почти чёрным; голубоватым, желтоватым или розовым, в зависимости от состава примесей. В известняке встречаются останки скелетов древних животных. Обжиг известняка даёт негашёную известь — древний вяжущий материал, применяемый в строительстве. Известняк для глиноземного производства должен соответствовать ТУ 5743-060-00196368-97 (Известняк и известняк флюсовый. Технические условия) и нормам, указанным в таблице 1.2. Таблица 1.2 – Нормирование известняка для глиноземного производства

Продолжение таблицы 2

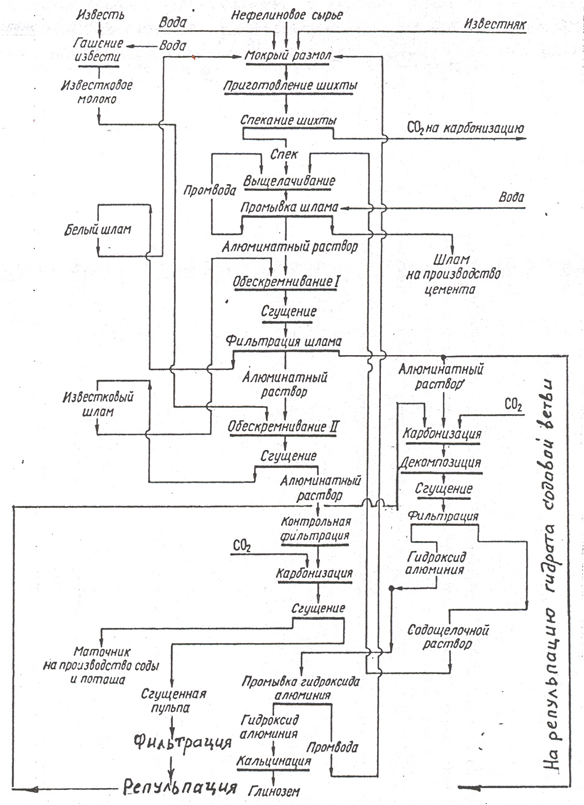

Алюминий образуется с кислородом три окиси. В субокиси он одновалентен, в - трехвалентен, а в AlO проявляет смешанную валентность Субсоединения и могут быть получены при высоких температурах восстановлением или термическим разложением но практического значения эти процессы пока не имеют. Технологическая схема производства Существует два способа получения глинозема, по способу Байера и по способу спекания. Способ Байера – это гидрохимический способ получения глинозема из бокситов. Этот способ был открыт в России Карлом Иосифовичем Байером в 1895-1898 гг. Большой вклад в разработку способа, особенно для выщелачивания бокситов диаспор-бемитового типа. Отличительной особеностью способа спекания от чисто гидрометаллургического является операция спекания - пирометаллургический передел. Цель этой операции - связать кремний в малорастворимые при последующей гидрометаллургической переработке соединения, чтобы затем на стадии выщелачивания спека вывести кремний из процесса. С увеличением содержания SiO2 переработка боксита по способу Байера становится экономически невыгодной, т.к. значительно увеличиваются потери щелочи и алюминия с красным шламом в виде соединения гидроалюмосиликата натрия. Поэтому в дипломном проекте использован процесс получения глинозема способом спекания из нефелинового концентрата. Принципиальная технологическая схема комплексной переработки нефелинового сырья представлена на рисунке 1.  Рисунок 1 - Схема производства глинозема из нефелинов Сущность технологической схемы переработки нефелинового концентрата с получением глинозёмсодержащей продукции заключается в следующем: - нефелиновый концентрат (Na,K)2O∙Al2O3∙2SiO2 , содержащий от 27,5 % до 29,5 % оксида алюминия, от 17 % до 21 % оксидов натрия и калия, от 44 % до 46 % оксида кремния и до 10 % различных примесей, размалывается мокрым способом с карбонатом кальция в определённых соотношениях в трубных мельницах до определённой тонины помола; - полученная усреднённая пульпа подвергается спеканию во вращающихся печах при температуре от 1250оС до 1300 оС с получением спёка, содержащего от 14,5 % до 16,5 % оксида алюминия, от 9 % до 10 % щелочей (в пересчёте на оксид натрия) и 70 % двухкальциевого силиката; - спёк подвергается агитационному способу выщелачивания в мельницах мокрого размола оборотным раствором, приготовленным из содощелочного раствора и промводы от первой промывки белитового шлама; - полученный при выщелачивании спёка алюминатный раствор с концентрацией оксида алюминия (Al2O3) от 85 до 90 г/л подвергается двух стадийному обескремниванию и последующему разложению путём карбонизации и декомпозиции; - гидроксид алюминия отделяется от раствора на сгустителях, промывается на фильтрах (трёхкратная промывка). Гидроксид алюминия прокаливается во вращающихся печах с получением глинозёма, часть гидроксида алюминия не подвергается прокалке, а отгружается потребителям в качестве готовой продукции. - карбонатный раствор, отделённый от гидроксида алюминия, в качестве готовой продукции для дальнейшей переработки»; - белитовый шлам после пяти-шестикратной промывки, состоящий в основном из 2CaO∙SiO2, направляется в качестве готовой продукции на дальнейшую переработку. Физико – химические превращения при процессе спекания Алюминатные спеки, имеют сложный химический и фазовый состав, который определяется в основном шихтовкой исходных компонентов и режимом процесса спекания. Основными составляющими спеков являются β – 2CaO ∙ SiO2 и щелочные алюминаты состава Na2O ∙ Al2O3 и K2O ∙ Al2O3, а при переработке сырья с высоким содержанием железа – еще и щелочные ферриты состава Na2O ∙ Fe2O3. Наряду с этим в спеках могут присутствовать в небольших количествах титанат натрия Na2O ∙ TiO2, алюминаты кальция, геленит, анортит, ферриты кальция, соединения типа mNa2O ∙ pCaO ∙ nSiO2, mNa2O ∙ nFe2O3 ∙ pSiO2 и др. При оптимально выбранных соотношениях исходных компонентов в шихте, поступающей на спекание, и оптимальных режимах спекания в алюминатных спеках в основном присутствуют алюминат натрия (Na2O ∙ Al2O3) и двухкальциевый силикат (β – 2CaO ∙ SiO2), которые образуют изотропную фазу. Изотропная фаза представляет собой твердый раствор β – 2CaO ∙ SiO2 и щелочных алюминатов. Щелочные алюминаты, находящиеся в изотропной фазе, растворяются в воде и щелочных растворах. В системе 2CaO ∙ SiO2 – Na2O ∙ Al2O3 образуются продукты. Представляющие собой мелкозернистую скрытокристаллическую смесь 2CaO ∙ SiO2 и Na2O ∙ Al2O3. При спекании сырья с большим содержанием окисла железа образуются, спеки, с состав которых входят щелочные ферриты, образующие со щелочными алюминатами непрерывный ряд твердых растворов. Карбонатно-нефелиновая шихта поступает в холодный конец печи наливом. Система автоматической стабилизации поддерживает заданный расход шихты. Печь работает по противоточной схеме движения материала и газов. При прохождении шихты через вращающуюся печь протекают последовательно следующие физико – химические процессы: - сушка материала (до 200 - 250° C); - дегидратация водных минералов (400 - 600° C); - разложение (декарбонизация) известняка (900 – 1000° C); - химические взаимодействия между окислами шихты (1200 – 1300°C) и формирование спека. Постепенный нагрев материала при его перемещении вдоль вращающейся печи осуществляется идущими навстречу горячими газами, образующимися в горячем конце печи в результате сжигания топлива (природный газ, мазут, угольный порошок), которое подается в печь специальными форсунками. Воздух для сжигания топлива нагнетается из холодильника (горячий воздух). С горячего же конца в печь вдувается технологическая пыль, уловленная в запеченном тракте газоочистки и служащая для регулирования температурного режима в зоне спекания. По длине печь можно условно разделить на ряд температурных зон, отражающих физические и физико-химические процессы, происходящие в шихте по мере ее нагрева. Первая – зона сушки, где происходит испарение основной массы влаги. Материал выходит из этой зоны подсушенным до влажности 3 – 5%. Температура материала на выходе из этой зоны равна примерно 200 – 250°C, а температура газов: на входе в зону 600 – 700°C, на выходе 300 – 400°C. Во второй – зоне подогрева – материал нагревается до 750 – 800°C; в третьей – зоне кальцинации (разложение известняка, или зоне декарбонизации) происходит удаление CO2 из известняка; в четвертой – зоне спекания – осуществляется химические реакции образования алюмината и феррита натрия (калия) и двухкальциевого силиката при 1250 – 1300°C; в пятой короткой зоне – зоне охлаждения материал охлаждается до 1000 – 1100°C и затем поступает в холодильник. Взаимодействие между СaCO3 и SiO2 . ВСистеме СaO – SiO2 известны следующие соединения: 1) метасиликат кальция ( 2) трехкальциевый силикат 3) ортосиликат (двухкальциевый силикат) кальция 4) трехкальциевый силикат В производстве глинозема по способу спекания наибольшее значение имеет ортосиликат кальция, так как он возникает первым при нагревании смеси Взаимодействие между Na2O, Al2O3, SiO2 и CaO. При повышенном содержании кремнезёма извлечение Исследование плавов нефелина с известью после медленного охлаждения показало, что первичной фазой в них является Избыток извести сверх нужного количества на образование На рисунке 2 показана зависимость извлечения  Рисунок 2 - Зависимость извлечения из спёков от температуры Из него видно, что извлечение непрерывно возрастает с увеличением температуры, что объясняется увеличением выхода нужных равновесных фаз. Вместе с тем на практике из нефелинового спёка извлечь весь Al2O3 не удается. Последнее объясняется астехиометрией продуктов реакции, обусловленной частичным улетучиванием щелочи при высоких температурах обжига, что приводит к неполному связыванию глинозема в растворимый алюминат. Кроме того, в реальных условиях при спекании образуются промежуточные неравновесные фазы, не разлагающиеся или медленно разлагающиеся в щелочных растворах. В этом и заключается основная причина неполноты извлечения Al2O3. Выщелачивание спеков ведут водой, щелочными или алюминатными растворами, которые могут содержать карбонат натрия. При этом происходит растворение алюмината натрия (калия), гидролиз ферритов и смешанных алюмоферритов с переходом в раствор едкого натра (калия), а также разложение части двухкальциевого силиката в результате взаимодействия его со щелочью или карбонатом натрия: R2O ∙ Fe2O3 + 2H2O = 2ROH + Fe2O3 ∙ H2O; R2O ∙ xAl2O3 (1 – x) Fe2O3 + 2H2O = 2(1 – x) ROH + xRAlO2 + (1 – x) Fe2O3 ∙ H2O + + xH2O; 2CaO ∙ SiO2 + 2NaOH + 3H2O ↔ Na2O ∙ SiO2(OH)2 + 2Ca(OH)2; 2CaO ∙ SiO2 + 2Na2CO3 + 2H2O ↔ 2 CaCO3 + Na2SiO2(OH)2 + 2NaOH. В результате растворения алюмината натрия и протекания реакций происходит извлечение ценных компонентов (глинозема и щелочи) в раствор. Степень извлечения этих составляющих спека зависит от многих факторов: химического состава и физических свойств спека, режима выщелачивания, аппаратурной схемы выщелачивания и др. В результате реакций кремнезем переходит в раствор, и образуются гидроокись и карбонат кальция. Эти соединения вступают во взаимодействия с алюминатом натрия, образуя малорастворимые гидроалюмосиликаты натрия (ГАСН) и кальция (гидрогранаты), которые являются источниками потерь глинозема и щелочи (потери в результате протекания вторичных реакций): 3Ca (OH)2 + 2NaAlO2 + 4H2O ↔ 3CaO ∙ Al2O3 ∙ 6H2O + 2NaOH; 3CaO ∙ Al2O3 ∙ 6H2O + mNa2O ∙ SiO2(OH)2 = 3CaO ∙ Al2O3 ∙ mSiO2(6 – 2m)× ×H2O + 2mNaOH + 2mH2O; 2NaAlO2 + 2Na2SiO2 (OH)2 + nH2O = Na2O ∙ Al2O3 ∙ 2SiO2 ∙ nH2O + 4NaOH. Составы гидроалюмосиликатов натрия, кристаллизующихся из алюминатных растворов, крайне непостоянны и зависят даже от незначительных изменений состава и концентрации растворов, их температуры и метода промывки осадка. Гидроалюмосиликаты кальция, природным аналогом которых являются минералы группы гидрогранатов, представляют собой непрерывный ряд твердых растворов, 3CaO ∙ Al2O3 ∙ 6H2O и 3CaO ∙ Al2O3 ∙ 3SiO2. Факторы, влияющие на процесс спекания Влияние температуры на поведение нефелиновой шихты при спекании и на качество получаемого спека. Известен ряд синтетических и природных сырьевых материалов, состав которых основан на формуле нефелина. Таков, например, так называемый белый шлам, получающийся в результате обескремнивания алюминатных растворов, состав которого Na2O ∙ Al2O3 ∙ 2SiO2 ∙ nH2O; неизменный природный нефелин, являющийся одним из минералов щелочных изверженных горных пород нефелиновые сиениты, являющиеся оводненными продуктами изменения природного нефелина и др. Опытные данные, характеризующие влияние температуры спекания шихты, составленной из обогащенного природного нефелина (из нефелинового концентрата) и известняка, на удельный вес и пористость спека и на извлечение из него окиси алюминия и щелочей при стандартном выщелачивании, приводятся в таблице 1.3. Таблица 1.3 - Влияние температуры на качество спека

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||