Хурсач. Стали для штампового инструмента. Технология получения, обработки и упрочнения

Скачать 457.29 Kb. Скачать 457.29 Kb.

|

|

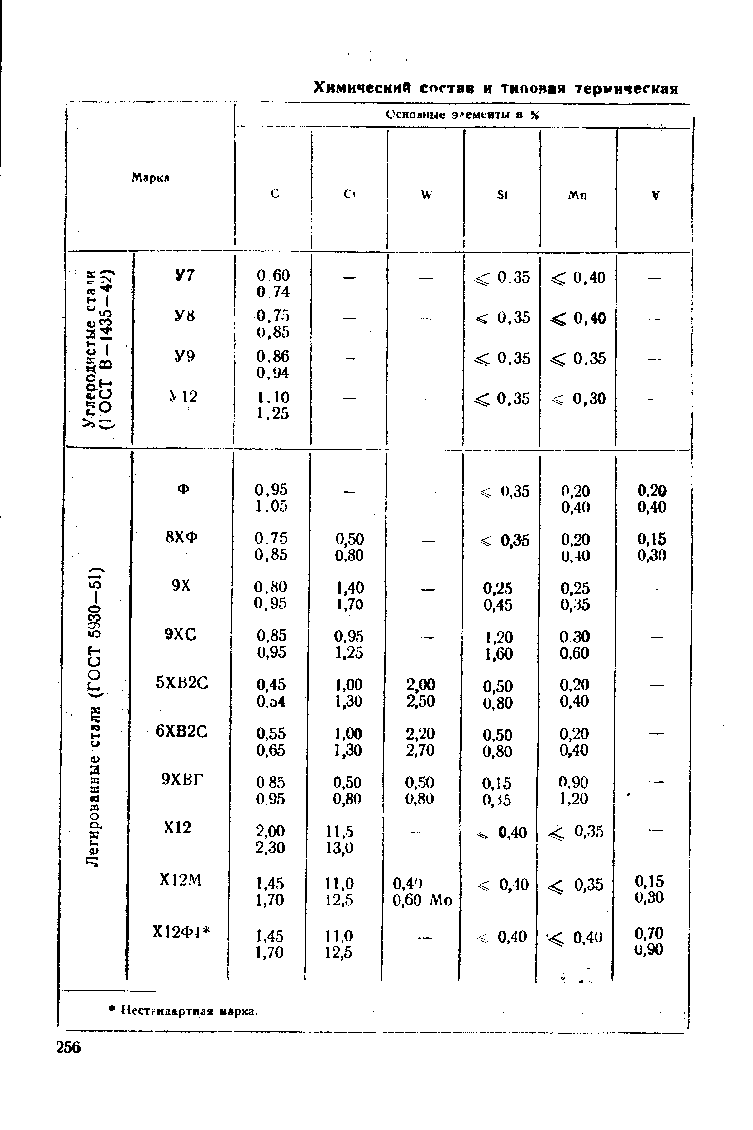

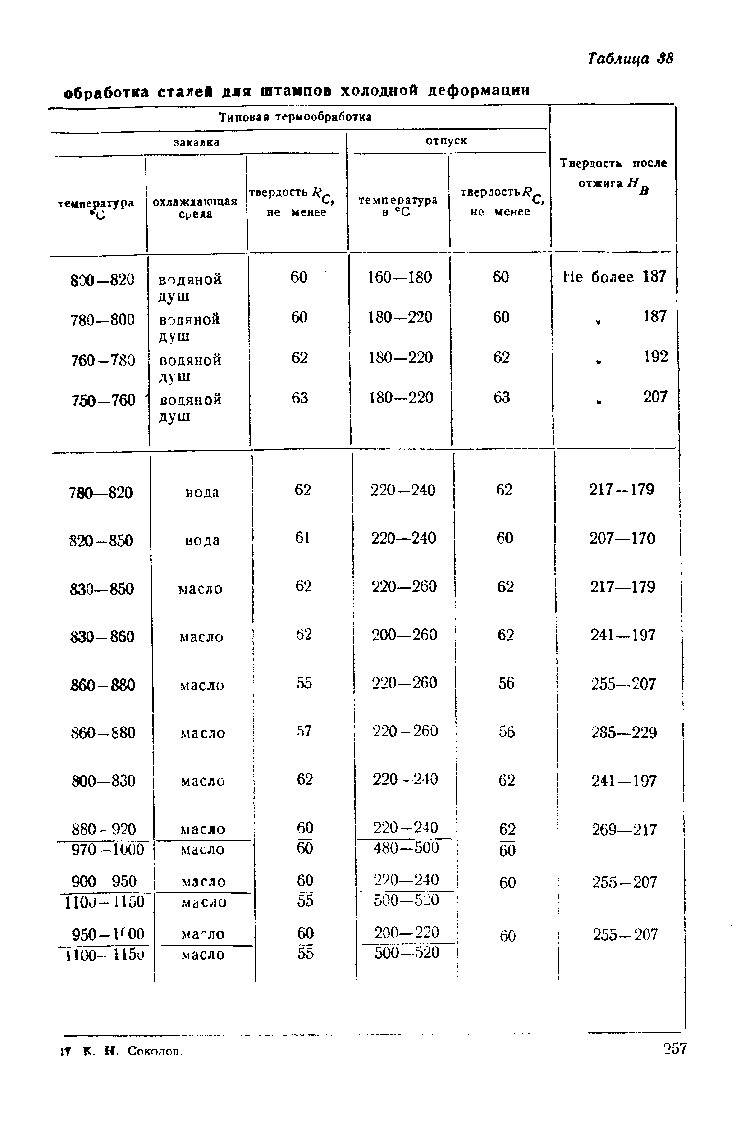

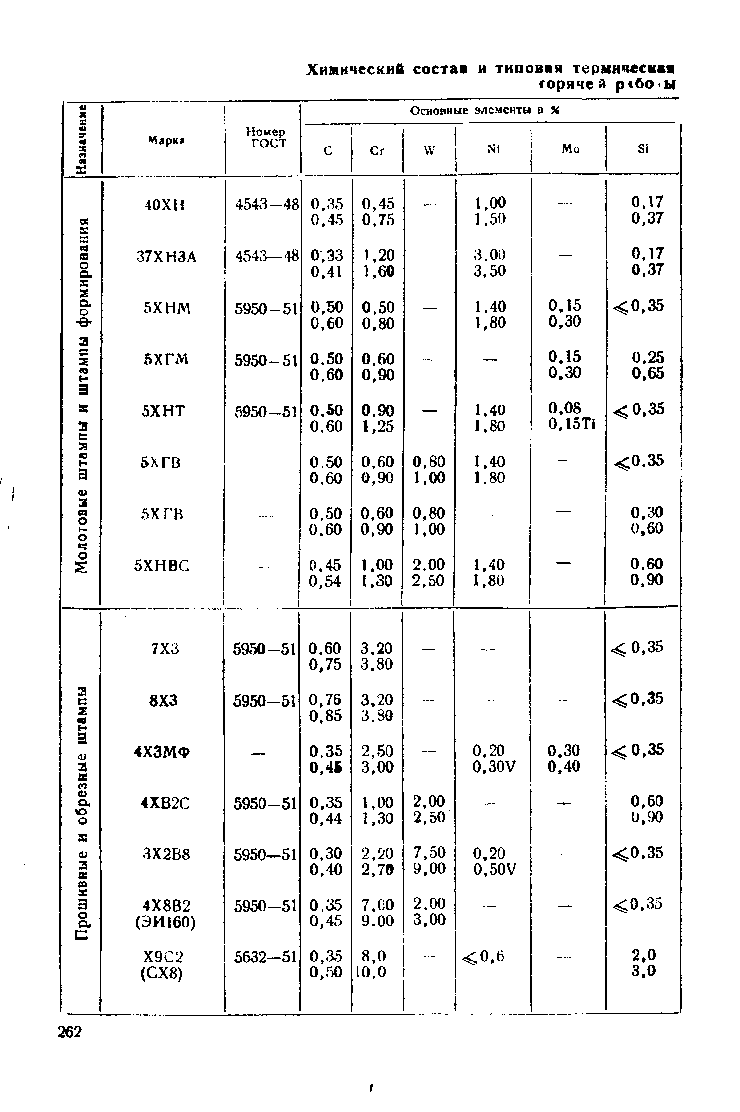

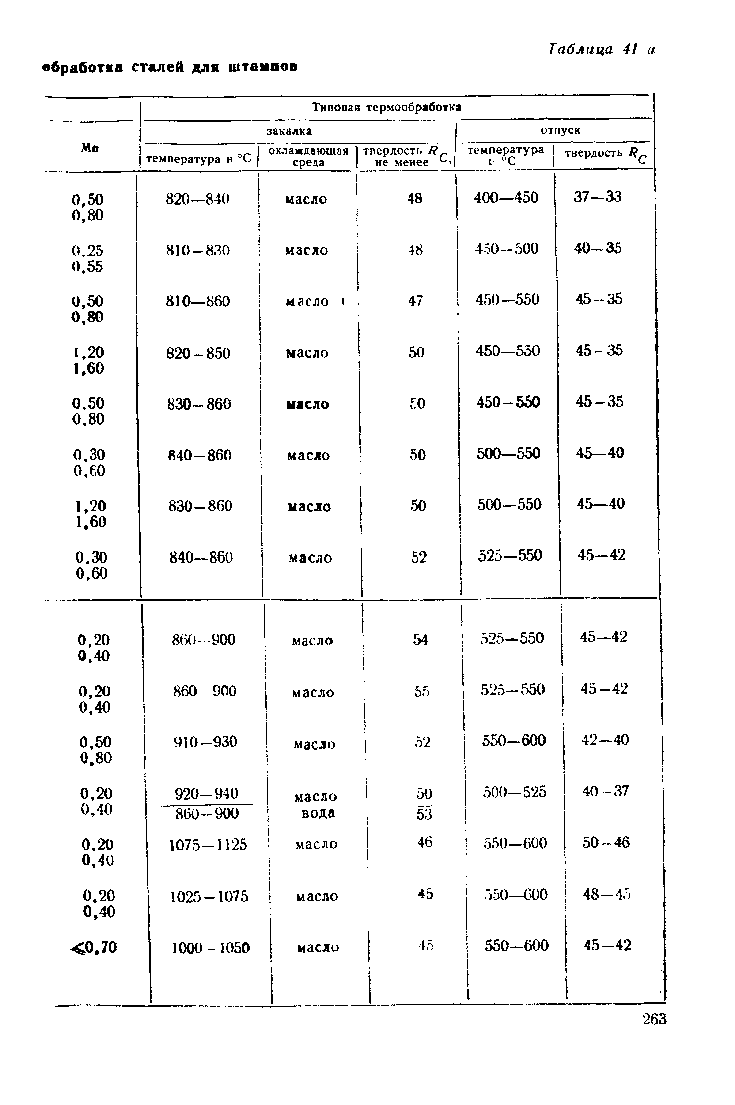

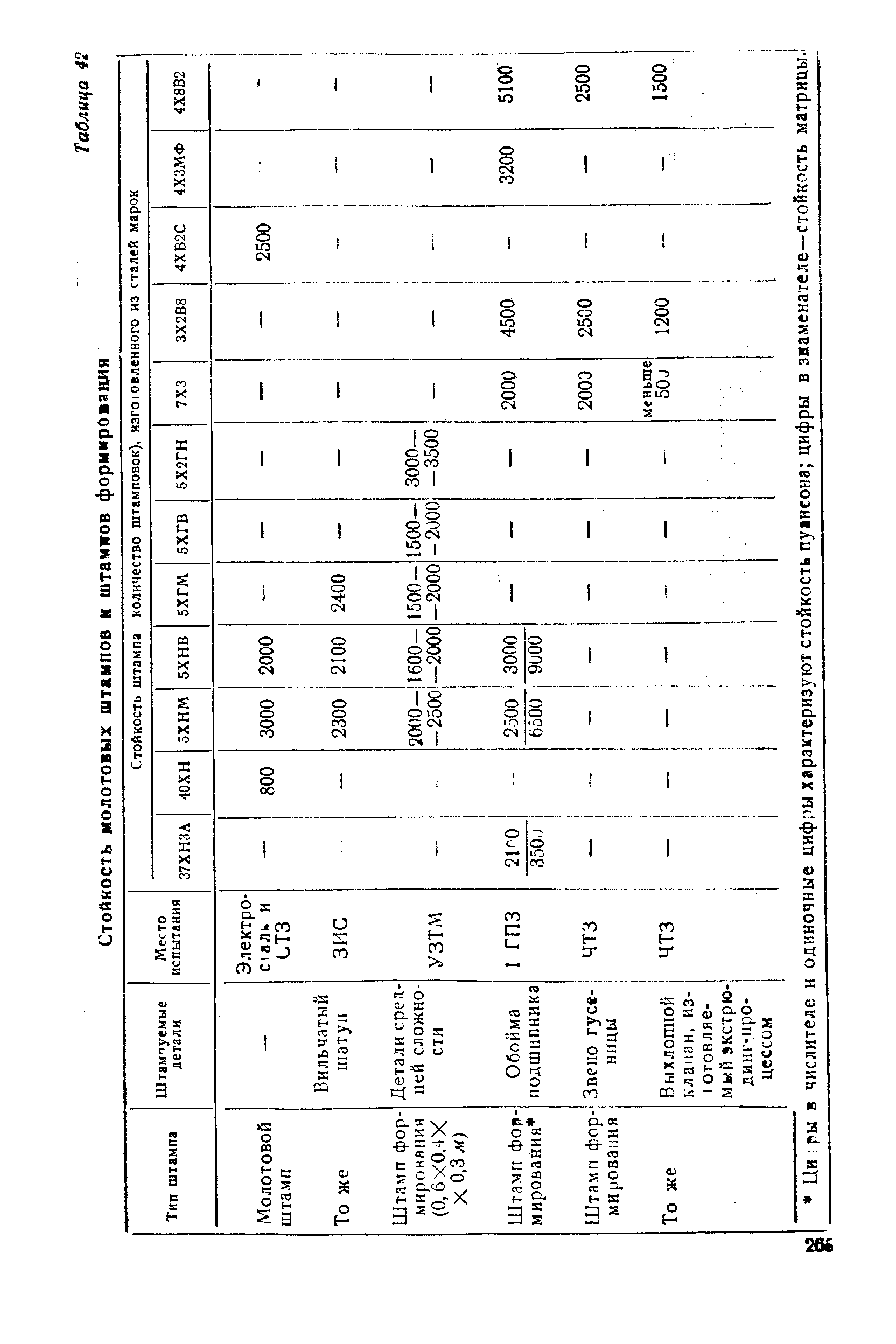

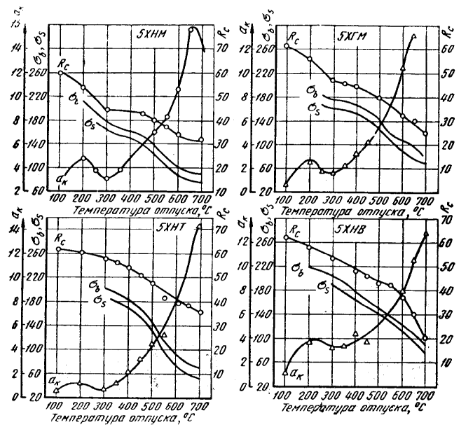

Стали для штампового инструмента. Технология получения, обработки и упрочнения. Штамповый инструмент работает на удар и подвергается истиранию. Поэтому сталь для штампов должна обладать высоким: сопротивлением смятию и износу и значительной ударной вязкостью Сталь, применяемая для изготовления массивных штампов, должна иметь еще достаточную прокаливаемость. По характеру работы штампы предназначаются; 1) для деформации холодного металла (дыропробивные, вырубные, гибочные, вытяжные штампы и волочильные кольца); 2) для деформации горячего металла (молотовые штампы, пуансоны и матрицы формирования, прошивные, обрезные штампы и т. п.); 3) штампы для литья под давлением (пресс-формы). Разогрев рабочей поверхности штампа при холодной деформации не превышает температур 200—300°, в то время как при горя-; чей деформации температура нагрева штампа доходит до 500—600°. В особенно тяжелых условиях работают прессформы, которые, с! одной стороны, соприкасаются с расплавленным металлом, а с другой стороны, охлаждаются водой; в связи с этим сталь для пресс-форм должна обладать малой чувствительностью к колебанию температуры. Для успешной работы штампов при горячей деформации, металла твердость их рабочей поверхности должна быть не ниже 300 H (33 Rc). Твердость рабочей поверхности штампов холодной деформации следует повышать до возможно больших значений, не вызывающих поломку штампов: для штампов из углеродистых сталей до 62—60 Rс, из легированных сталей до 60—56 Rc. Штампы холодной деформации. В большинстве случаев рабочая часть штампов для холодной деформации при работе на прессах не подвергается ударной нагрузке. Поэтому для увеличения сопротивления смятию и износу целесообразно повышать твердость рабочих частей штампа. Для мелких штампов можно рекомендовать углеродистые стали марок У8, У9 и У12. Благодаря несквозной закалке в малых сечениях углеродистая сталь совмещает высокую твердость поверхности (60—62 Rс) при вязкой сердцевине. Вязкость углеродистых сталей можно повысить добавкой небольшого количества хрома (0,5—0,6%) и сильного карбидообразующего элемента — ванадия (0,2—0,3%), которые значительно измельчают зерно углеродистой стали. С увеличением размера штампов, изготовленных из углеродистой стали, резко понижается глубина закаленного слоя и при высоких давлениях возможно продавливание и растрескивание рабочего слоя. При больших размерах штампа можно совсем не получать закалки на мартенсит. В этих случаях приходится прибегать к легированным сталям. Основное направление легирования заключается в применении карбидообразующих элементов (хрома, вольфрама), повышающих твердость после термообработки, и кремния. Кремний вводится с целью повышения упругого отношения.   При необходимости обеспечить высокую точность размеров штампуемых деталей применяются малодеформирующиеся стали марок 9ХВГ и высокохромистых Х12, Х12М, Х12Ф1. Эти стали очень мало изменяют свои размеры после термической обработки, что объясняется в их структуре остаточного аустенита при введении марганца или повышенного количества хрома. Ввиду необходимости создания неравномерной твердости по сечению штампа после низкого отпуска всего штампа производится дополнительный отпуск хвостовика в свинцовых ваннах или на специальных плитах. В ряде работ указывается что более высокие прочности и вязкости сталь марки 5ХВ2С получает при повышении температуры закалки до 980 – 1000о вместо рекомендуемой 860 – 880о. При высоких температурах закалки свойства этой стали получаются такие же, как и у лучшей стали, применяемой для горячих штампов марки 4Х8В2. Объясняется это образованием в стали марки 5ХВ2С специального карбида  . .Стали марок Ф и 8ХФ следует рассматривать как углеродистые стали, в которых ванадий введен для получения мелкого зерна, а хром – для повышения прокаливаемости. Увеличение содержания хрома выше 1% повышения наряду с прокаливаемостью сопротивление истираемости и уменьшает деформацию при закалке. Добавлением кремния повышает устойчивостью мартенсита при отпуске и сообщает высокое упругое отношение. Наличие вольфрама вызывает повышение стойкости против отпуска и увеличение износостойкости благодаря образованию мелких и твердых вольфрамосодержащих карбидов. Штампы из высокохромистых сталей обладают высокой стойкостью против истирания, а штампы марок Х12М и Х12Ф1 имеют, кроме того, повышенную вязкость. Поэтому эти стали употребляются для штампов сложных форм, в частности для штампов глубокой вытяжки. Мелкие штампы из стали марки У8 имели стойкость до 20 000 штамповок, из стали марки 5ХВ2С до 30 000 и из стали марки Х12 до 22 000. При ухудшении условий работы (пробивка стальных листов толщиной свыше 24 мм, увеличение сечения штампа, повышение темпа штамповки и т. п.) штампы из стали марок 5ХВ2С и Х12М имеют стойкость в 2 – 2,5 раза выше, чем штампы из сталей марок У8 и У9. Сталь марки Х12Ф1, предназначенная для штампов холодной деформации, представляет собой равноценный заменитель стали марки Х12М, имея с нею примерно одинаковые механические свойства и цифры стойкости. Свойства стали Х12Ф1 улучшаются при введении 0,05 – 0,10 % азота. Штампы горячей деформации. Молотовые штампы и штампы формирования, работающие преимущественно в условиях ударной нагрузки при малом времени соприкосновения с горячим металлом. Поэтому стали для этих штампов должны обладать повышенной вязкостью, которая достигается за счет некоторого снижения твердости (до 35 – 40 Rc). Прошивной, обрезной инструмент и прессформы работают в условиях приложения плавной нагрузки, но пр длительном соприкосновении с горячим металлом. Поэтому для этого инструмента наиболее важна повышенная стойкость против отпуска и меньшее значение имеет ударная вязкость. Применение углеродистой стали для горячих штампов нецелесообразно, так как твердость ее резко снижается при нагреве выше температур 250 – 300о. Легирование сталей для первой группы штампового инструмента должно быть направленно в сторону приближения к конструкционным сталям, снижения содержания углерода и введение в сталь никеля или его заменителя марганца. Стали для второй группы штампового инструмента легируются карбидообразующими элементами, повышающими устойчивость против отпуска (хромом и вольфрамом). Лучшее сочетание прочности и вязкости имеет сталь марок 5ХНМ и 5ХНВ. Сталь с титаном имеет очень низкую вязкость до температур отпуска 400 – 450о. Для работы горячих штампов имеют значения не только механические свойства при комнатных температурах, но и сохранение прочности при повышенных температурах. Высокая твердость и прочность при рабочих температурах необходима для сопротивления смятию рабочих поверхностей штампа.   Значительно увеличивают прочность и твердость стали марки 5ХНВ в горячем состоянии повышение вольфрама до 2 – 2,5 % и добавка до 1% кремния (сталь марки 5ХНВС). Наилучшую стойкость против действия высоких температур оказывают хромоникелевольфрамовые стали (5ХНВ, 5ХГВ, 5ХНВС), у которых твердость сохраняется до температур 550о, несколько меньшую – сталь марки 5ХНМ. В стали марки 5ХГМ резкое снижение твердости начинается с температуры 500о. Вследствие повторных нагревов и охлаждений штамп при горячей штамповке, в результате возникающих термических напряжений, даёт на рабочей поверхности сетку мелких трещин разгара. Трещины разгара часто являются причиной выхода из строя штампов при их эксплуатации. Некоторым показателем стойкости стали против тепловой усталости может служить испытание образца диаметром 20 – 30 мм на периодические нагревы и охлаждения в воде. Особенно склонна к возникновению трещин разгара сталь марки 5ХГМ. Несколько уменьшить склонность стали к трещинообразованию можно за счет повышения пластических свойств стали. Наибольшую прокаливаемость имеют стали марок 5ХНМ и 5ХГВ, несколько меньшую – сталь марки 5ХНВ. Пониженную прокаливаемость имеют стали с титаном марки 5ХНТ и 5ХГТ. Типовыми для кузнечных молотов штампов и штампов формирования следует считать сталь марки 5ХНМ и её заменители – стали марок 5ХГМ, 5ХНВ, 5ХГВ, 5ХНТ. Стали марок 5ХНТ, 5ХГТ, содержащие титан, имеют меньшую прокаливаемость и меньшую ударную вязкость, очень чувствительными к отпускной хрупкости и поэтому не могут быть рекомендованы для крупных штампов. В безмолибденовой стали марки 5ХНВ полезно повышение вольфрама до 2 – 2,5 % и добавка небольшого количества кремния (до 1,0 %). Для штампов крупных размеров представляет интерес испытание сталей с повышенным содержанием хрома (до 1,5 – 2,0 %). Штампы из конструкционных хромоникелевых и хромоникелемобденовых сталей стоят хуже. Для прошивных, обрезных высадочных штампов при неглубокой прошивке и высадке можно рекомендовать сталь марки 7Х3. Весьма благотворно действует на повышение стойкости штампов из стали 7Х3 добавка 0,6 – 0,8 % молибдена. При тяжелых условиях работы штампа типовой маркой стали служить 3Х2В8 и ее равноценный заменитель – сталь марки 4Х8В2. В ряде случаев можно ограничиться сталью Х9С2.   Конечная твердость и температура отпуска штампов формирования зависят от способа изготовления и размеров штампа. Для крупных штампов рекомендуется проводить термическую обработку на кубике, а потом нарезать фигуру; при этом для возможности проведения механической обработки твердость должна быть не выше 290 – 330 H(температура отпуска 500 – 550о). Для мелких штампов лучшие результаты стойкости дает обработка на более высокую твердость 360 – 420 H(температура отпуска 400 – 450о), что возможно только при первоначальном изготовлении фигуры штампа и последующей термической обработке. Для штампов средних размеров рекомендуется промежуточная твердость 330 – 360 Hc комбинированным методом изготовления: черновой нарезки фигуры с некоторым допуском, последующей термической обработки и дальнейшей доводки фигуры штампа.  После отпуска всего штампа проводится дополнительный отпуск хвостовика при температурах 650 – 700 градусах. Сильное влияние на стойкость штампов оказывают: 1) место изготовления фигуры в отношении расположения волокон; для повышения стойкости штампа необходимо, чтобы направление максимальных усилий было перпендикулярно волокну; с этой точки зрения, лучший способ изготовления штампа – штамповка фигуры штампа; 2) эксплуатационные условия, из которых наиболее существенны периодическая проверка настройки штампов по шаблонам, применение охлаждения и смазки рабочей поверхности штампа. Совершенствование технологий литейного производства и внедрение легированных сталей позволили значительно поднять механические свойства литых сталей и применить отливки для работы в условиях ударных нагрузок. Особое внимание при отливке штампов должно быть уделено получению плотных отливок без пор и пустот с мелкой кристаллической структурой. Термическая обработка литых штампов следующая. До отрезки прибыли литые штампы подвергаются высокому отпуску для снятия напряжения при температуре 650 – 670о с выдержкой 3 – 4 часа и медленным охлаждением в печи до 300о. После отрезки прибыли и зачистки поверхности проводится отжиг при температуре 860о с медленным охлаждением в печи. Твердость стали после отжига должна быть не выше 241 H. Окончательная термическая обработка литых штампов из сталей марок 4ХНМ, 45ХНТ и 45ХНВ сводится к закалке с температуры 880о в масле и высокому отпуску. Температура отпуска, а следовательно, и твердость штампов связывается так же, как и в кованных штампах, с размерами штампа. Для мелких штампов она рекомендуется около 450о (твердость 388 – 444 H), для средних 500 – 550о (твердость 321 – 363 H) и для крупных штампов 550 – 580о (твердость 363 – 321 H). После проведения общего отпуска штампа хвостики штампа подвергаются дополнительному отпуску на температуру 650 – 700о. Сталь марки 45ХНТ после высокого отпуска лучше охлаждать в масле. Повышение стойкости штампов. Из способов повышения стойкости стальных штампов можно применять следующие. Штампы, изготовленные из сталей марок 3Х2В8, 4Х8В2, 7Х3, при их горячей работе на прессах рекомендуется подвергать азотированию на глубину 0,3 – 0,4 мм по режиму: температура 560 – 580о, время выдержки 20 – 16 часов, твердость 90 Rc. Стойкость азотированных штампов в работе повышается на 50 – 60%. Холодные вытяжные штампы, работающие при плавной нагрузке с давлениями ниже 25 кг/с  при сухом трении и 35 – 45 кг/с при сухом трении и 35 – 45 кг/с при смазке, можно подвергать хромированию. В этом случае штамп изготовляется из углеродистой или низколегированной стали. Для получения молочных осадков хрома толщиною 15 – 30 мк хромирование производится по режиму: температура ванны 65 – 70о, плотность тока 25 – 30 при смазке, можно подвергать хромированию. В этом случае штамп изготовляется из углеродистой или низколегированной стали. Для получения молочных осадков хрома толщиною 15 – 30 мк хромирование производится по режиму: температура ванны 65 – 70о, плотность тока 25 – 30  . Хромированием достигается увеличение стойкости до 200%. . Хромированием достигается увеличение стойкости до 200%.К числу перспективных способов возможного повышения стойкости штампов относится применение токов высокой частоты для нагрева под закалку, что позволяет получить высокую поверхностную твердость при вязкой сердцевине даже для хорошо прокаливающихся сталей. |