курсовая техмаш. КУРСОВАЯ 4 задания 1 вариант. Литература Литьё в форму Рассчитаем массу детали по формуле

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

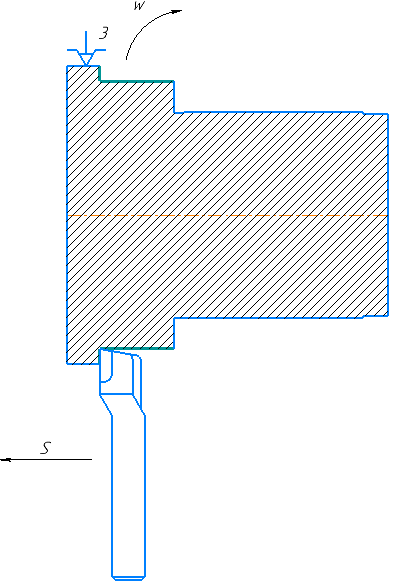

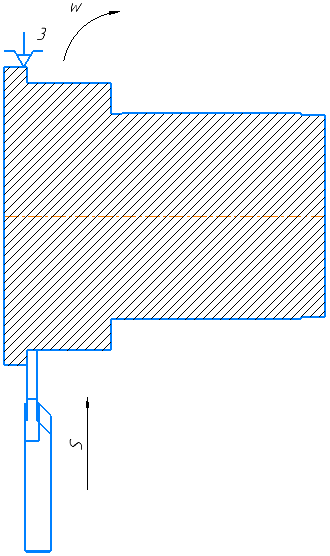

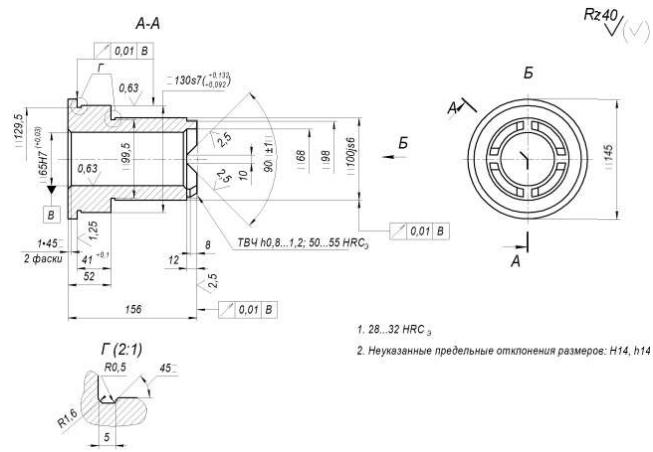

Титульник Содержание 1. Литье в форму…………………….…………………….……………………3 2. Штамповка…………………….…………………….……………………....5 3. Сварка…………………….…………………….…………………………..13 4. Точение…………………….…………………….………………………....16 Литература…………………….…………………….…………………….….23 1. Литьё в форму Рассчитаем массу детали по формуле  , ,где  – сумма объемов простых фигур, составляющих деталь, м3; – сумма объемов простых фигур, составляющих деталь, м3;сп – плотность сплава, кг/м3. Для определения объема и массы детали «втулка» мысленно разбиваем ее на отдельные элементы, представляющие собой простые геометрические фигуры. Общий объем детали равен  м3. м3.Определяем массу детали mдет =0,001000356·7856=7,88 кг При годовом выпуске отливок 500 шт. в год и массе 7,88 кг, производство отливок детали можно отнести к мелкосерийному производству. Для мелкосерийного производства экономически наиболее рационально использовать ручную формовку. Поскольку форма детали достаточно простая и масса не превышает 100 кг, выбираем формовку по-сырому. Отливка должна иметь рациональную толщину в различных сечениях, что обеспечивает необходимую прочность конструкции и возможность заполнения формы металлом. Минимальную толщину hmin необрабатываемых стенок отливок, обеспечивающую заполнение песчаной формы расплавленным металлом, определяем по диаграмме в зависимости от габаритных размеров:  ; ;где l, b, h – соответственно длина, ширина и высота отливки, мм. Подставляя значения габаритных размеров отливки в формулу получим  мм. мм.По рассчитанному значению N используя диаграмму, назначаем минимальную толщину стенки отливки равную 12 мм. Согласно чертежу минимальная толщина стенки равна 12,5 мм, таким образом, заполнение расплавленным металлом обеспечивается во всех каналах литейной формы. Сопряжения стенок под углом должны быть выполнены галтелями с определенным радиусом. Галтели обеспечивают плавный переход и предотвращают возникновение трещин из-за неравномерности затвердевания и охлаждения отливок. Радиус внутреннего закругления равен  , ,где a и b – большая и меньшая толщина стенок, мм.  мм. мм.Неуказанные литейные радиусы принимаем равными 10 мм. 2. Штамповка Чистовая деталь является представителем класса осесимметричных деталей изготовляемых осадкой в торец с одновременным выдавливанием штампуемых элементов за два перехода с применением осадки. Является телом вращения, ступенчатой формы. Габаритные размеры: Наружный диаметр (наибольший) – 150 мм; Наружный диаметр (верхний) – 145 мм; Наружный диаметр (средний) – 130 мм; Наружный диаметр (нижний) – 100 мм; Длина – 156 мм; Материал детали – качественная конструкционная углеродистая сталь 45 ГОСТ 1050 – 89. Ее механические характеристики приведены в табл.1 и табл.2. Таблица 1. – Химический состав и механические свойства.

Таблица 2. – Механические свойства стали при ковочных температурах

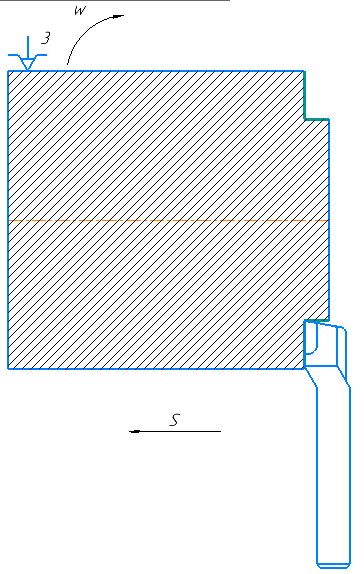

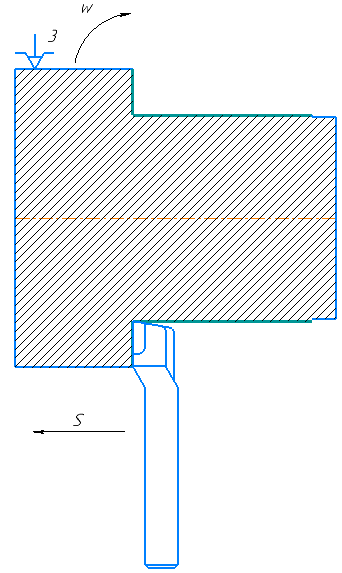

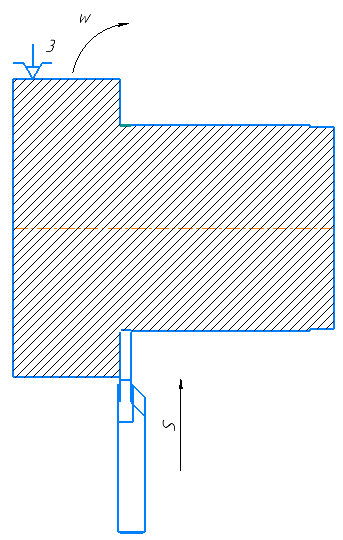

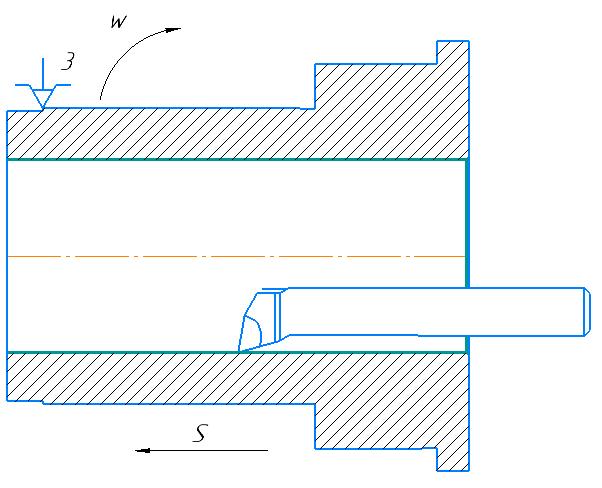

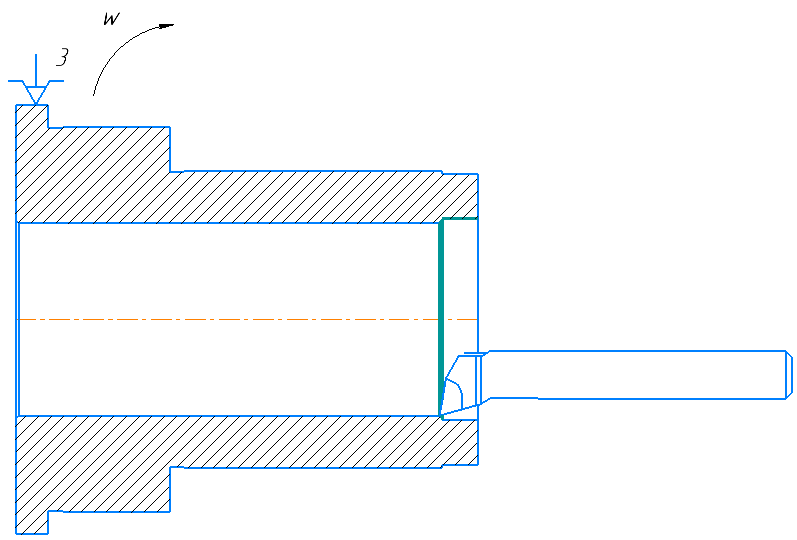

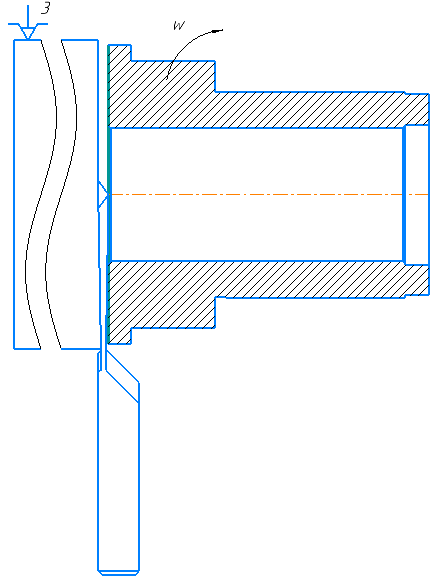

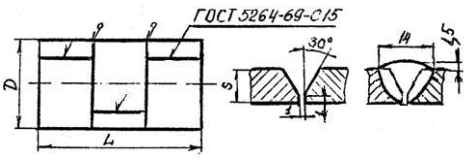

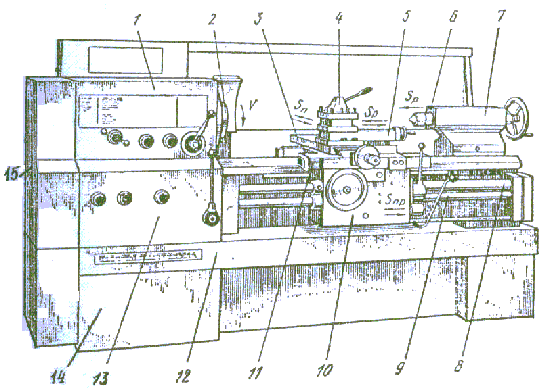

Кривошипные горячештамповочные пресса (КГШП) по сравнению с молотами обладают рядом преимуществ. Повышенная точность получаемых поковок благодаря постоянству хода пресса и определенности нижнего положения ползуна, что позволяет уменьшить отклонения размеров поковок по высоте. Увеличенный коэффициент использования металла вследствие более совершенной конструкции штампов, снабженных верхним и нижним выталкивателем, что позволяет уменьшить штамповочные уклоны, припуски, напуски, допуски и тем самым приводит к экономии металла и уменьшению последующей обработки поковок резанием. Улучшенные условия труда вследствие меньших шумовых эффектов, вибрации, и сотрясения почвы, чем при работе на молотах, и относительно спокойным безударным характером работы. Возможность применения автоматических перекладчиков заготовок. Более высокой производительности в 1,4…2 раза при штамповке поковок шестерен, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте за несколько ударов. Более высокому КПД, достигающему 6…8%; экономический (приведенный к энергии топлива) КПД пресса в 2…4 раза выше, чем у молота. Снижение себестоимости продукции за счет снижения расхода металла и эксплуатационной стоимости. Работа на прессах более простая, так как не требуется регулировка энергии удара, не требуется высокой квалификации рабочих. Учитывая приведенные выше преимущества штамповки на КГШП, а, также учитывая конструктивные особенности детали - тело вращения ступенчатой формы, диаметрального размера в плане, можно сделать вывод о том, что для изготовления данной детали оптимальным вариантом будет применение технологии горячей штамповки на КГШП в открытом штампе, с применением индукционного нагрева, так как это позволит увеличить коэффициент использования материала и производительность, а также позволит исключить обязательное участие в процессе высококвалифицированного рабочего. Последовательность технологических операций для изготовления поковки детали втулка приведена ниже. Разделка сортового проката на заготовки для штамповки на сортовых ножницах. Нагрев заготовки до ковочных температур в индукционном нагревателе. Штамповка на КГШП за два перехода включающая в себя предварительную осадку и основную формообразующую операцию. Обрезка облоя и пробивка отверсия. Контрольные операции. Маркировка. Исходной информацией для разработки чертежа поковки является чертеж детали с указанными на нем размерами, предельными отклонениями размеров, шероховатостью поверхностей, маркой материала и установленными базами. Поверхность разъема – это поверхность, по которой сопрягаются верхняя и нижняя часть штампа. При выборе положения разъема необходимо выполнить условия: - поковка должна свободно извлекаться из верхней и нижней половины штампа, для чего линия разъема располагается в плоскости сечения поковки с наибольшим периметром, что обеспечивает наименьшую глубину и наибольшую ширину ручья, облегчает очистку ручья от окалины; - взаимное расположение поверхности разъема и поковки должно исключать поднутрения на боковых поверхностях поковки; - ручьи ориентируют таким образом, чтобы их заполнение осуществлялось за счет осадки, а не выдавливания; - должна быть обеспечена возможность контроля сдвига штампа, удобство визуального осмотра; - не должно быть перерезания волокон; - поверхность разъема должна быть расположена так, чтобы обеспечить более экономичную обработку ручьев штампа, а также простейшую конфигурацию обрезной матрицы. Штамповочное оборудование – КГШП. Нагрев заготовок индукционный. Исходные данные по детали: Материал – Сталь 45, сталь качественная, конструкционная, углеродистая. Масса детали – 7,88 кг. Исходные данные для расчета: 1.Масса поковки (расчетная) величина расчетной массы детали вычисляется по формуле: Gпр = Gд * Кр; где Gпр – расчетная масса поковки; Кр =1,5…1,8 – расчетный коэффициент; Gпр = 7,88 * 1,8 = 14,184. Класс точности – Т4, так штамповка на КГШП, в открытом штампе. Группа стали – М2. Степень сложности 14 размер описывающей фигуры (цилиндр), мм: диаметр 145*1,05=73,5мм; высота 156*1,05=110,25мм. Масса описывающей фигуры: m = V*ρ; где V – объем описывающей фигуры, мм; ρ – плотность стали, равная 7,85 г/см3. Объем описывающей фигуры находится по формуле (3): V = π*d2 /4* h; где d – диаметр описывающей фигуры; h – высота описывающей фигуры. V = 3,14*73,52 /4*110,25=2991875 мм; m = 2991875 * 7,85 * 10-6 = 23,5 кг. Степень сложности детали определяется по отношению Gп / Gф, где Gп – расчетный вес поковки, Gф – вес описанной фигуры. В данном случае это отношение будет иметь вид: Gп / Gф = 14,12 / 23,5 = 0,6. Степень сложности С2 [3.стр29.прл2]. Конфигурация поверхности разъема плоская. Исходный индекс 14. Припуск - это предусмотренное одностороннее увеличение размера заготовки по сравнению с наименьшим размером детали, обеспечивающие после обработки резанием требуемые, проставленные на чертеже размеры детали и шероховатости по поверхности. Основные припуски на размеры: 2мм – диаметр 145 и чистота поверхности 6,3; 2мм – диаметр 130 и чистота поверхности 6,3; 2мм – диаметр 100 и чистота поверхности 6,3; 1,9мм – толщина 104 и чистота поверхности 6,3; 1,7мм – толщина 41 и чистота поверхности 6,3. 1,5мм – толщина 11 и чистота поверхности 6,3. Дополнительные припуски, учитывающие: смещение по поверхности разъема штампа – 0,3 мм; отклонение от плоскостности - 0,4 мм. Так как для штамповки применяется КГШП, штамповочный уклон по наружной поверхности принимают 5°, по внутренней поверхности 7°. Допуск – отклонение размера поковки от номинального, обусловленное неточностью изготовления, недоштамповкой, износом ручья штампа и т.д. Допуск зависит от массы поковки, степени сложности, группы стали, и размеров поверхностей. Размеры поковки. Диаметр 145+(2+0,3)*2=149,6мм; Диаметр 130+(2+0,3)*2=134,6мм; Диаметр 100+(2+0,3)*2=104,6мм; Толщина 104+(1,9+0,4)=106,2мм; Толщина 41+(1,7+0,4)=43; Толщина 11+(1,5+0,4)=12,9мм; Радиусы закруглений 2,5мм (минимальный), принимаем 3мм. Допускаемые отклонения размеров. диаметр 149,6+2,7-1,3; диаметр 134,6+2,7-1,3; диаметр 104,6+2,7-1,3; толщина 106,2+2,1-1,1; толщина 43+1,8-1; толщина 12,9+1-0,9. Неуказанные предельные отклонения размеров. Допуск размеров, не указанных на чертеже поковки, принимается равным 1,5 допуска соответствующего размера поковки с равными допускаемыми отклонениями. Неуказанные допуски радиусов закруглений, устанавливается. Допускаемая величина остаточного облоя 0,8 мм. Допускаемое отклонение от плоскостности 0,8 мм. Допускаемое отклонение от концентричности пробитого отверстия относительно внешнего контура поковки 1,0 мм. Допускаемое смещение по поверхности разъема штампа 0,6 мм. Допускаемая величина высоты заусенца 3 мм. 3. Сварка Исходные данные: - основной металл – Ст3 ГОСТ 1050-88; - толщина металла – 6 мм; - марка сварочных электродов – УОНИ 13/55; - тип соединения – стыковое; - тип шва – горизонтальный; - тип шва по количеству проходов – многопроходный; - тип сварного соединения – С17 ГОСТ 5264-80. Оно представлено на рисунке.  Рисунок 1 – Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварных соединений типа С17 ГОСТ 5264-80 Согласно ГОСТ 5264-80, кромки деталей и сварной шов имеют следующие конструктивные параметры: толщины D = 800 мм; L = 1000 мм; S = S1 = 6 мм; e = 14 мм; g = 1,5 мм. 1) Диаметр электрода принимается в зависимости от толщины листа согласно таблице. Принимаем диаметр электрода dэл = 4,0 мм. 2) Сила сварочного тока lсв. Она рассчитывается по формуле: lсв = K · dэл, где К – коэффициент, равный 25-60 А/мм. Его значение принимается в зависимости от диаметра электрода по таблице. Принимаем К = 48…50 А/мм. Тогда lсв = 50·4 = 200 A. Принимаем lсв = 200 А. 3) Длина сварочной дуги lL. Она определяется по формуле: lL=0,5·(dэл+2)=0,5·(4+2)=3 мм 4) Напряжение дуги UL. При ручной дуговой сварке оно изменяется в сравнительно узких пределах для электродов марки УОНИ 13/55 составляет 22-26 В. Принимаем UL = 25 В. 5) Скорость сварки Vсв. При ручной дуговой сварке она, см/с, определяется по формуле:  где  - коэффициент наплавки, г/А*ч; - коэффициент наплавки, г/А*ч;  - удельный вес наплавленного металла, 7,8 г/см - удельный вес наплавленного металла, 7,8 г/см  - площадь наплавленного металла за данный проход, см. - площадь наплавленного металла за данный проход, см.Коэффициент наплавки  принимается на основе рекомендаций паспорта на данную марку электрода. принимается на основе рекомендаций паспорта на данную марку электрода.Таблица – Значение коэффициента наплавки  для некоторых марок электродов для некоторых марок электродовПринимаем коэффициент наплавки  = 9,5 г/А*ч. = 9,5 г/А*ч.Площадь наплавленного металла за данный проход определяется так:  Тогда скорость сварки:  6) Определение числа проходов n. Оно определяется по формуле:  где  - общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом: - общая площадь наплавленного металла, рассчитываемая для данной разделки кромок следующим образом: где  - угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда - угол скоса кромок; с – величина выпуклости шва, мм; а – величина зазора в стыке, мм; f – глубина разделки, мм. Тогда  Сварка выполняется за 5 проходов. 7) Определение ширины шва b. Она при данной разделке кромок:  8) Основное машинное время tосн при ручной дуговой сварке определяется по формуле:  Так как проходов 5, то окончательное основное машинное время 483,5 мин. 9) Расчёт количества электродов. Оно определяется как:  Так как проходов 5, то общая потребная масса электродов составляет 26…29 кг. 4. Точение ТОКАРНО-ВИНТОРЕЗНЫЙ СТАНОК Тип станка …………………………………………………токарно-винторезный Модель станка …………………………………………………………….…16к20 Высота центров, мм ………………………………………………………....…215 Расстояние между центрами, мм ………………………………………….…1400 Мощность электродвигателя главного движения, КВт ………………………11 Ч  астота вращения вала электродвигателя, об/мин ………………...….……1460 Рисунок 2 - Токарно-винторезный станок 16К20 ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК

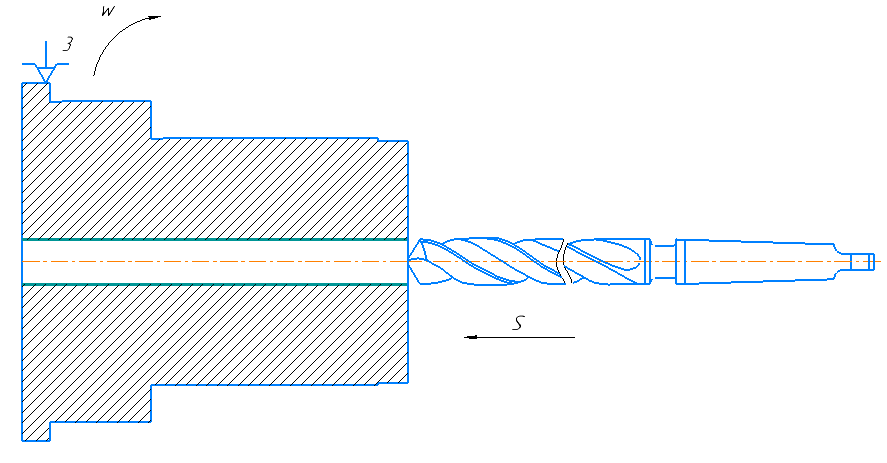

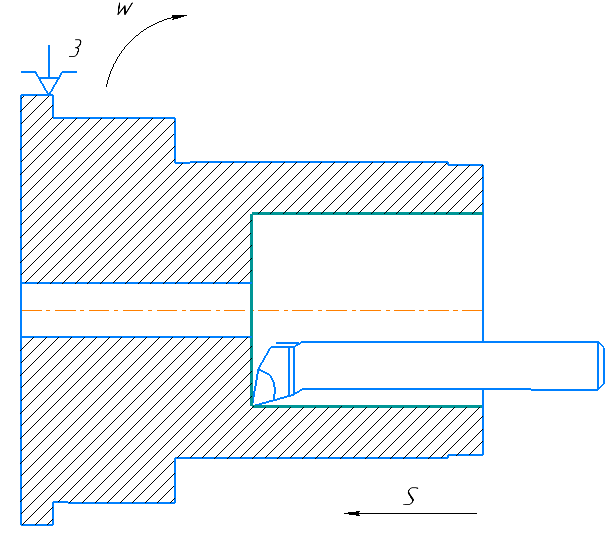

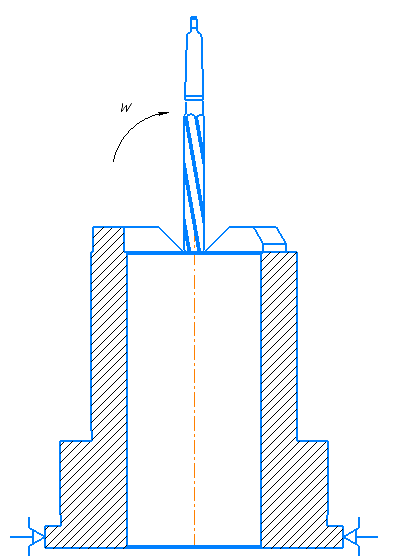

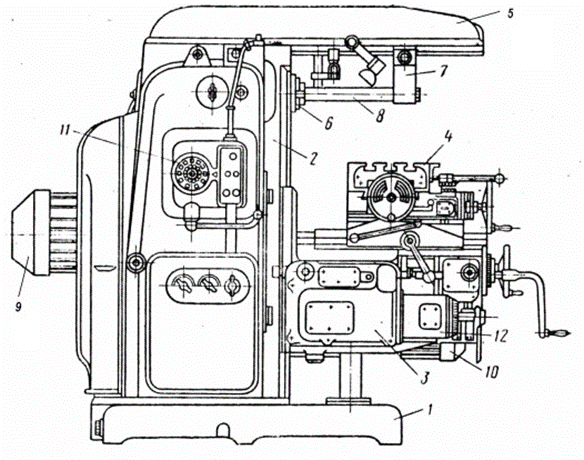

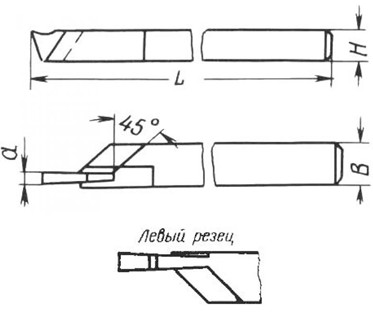

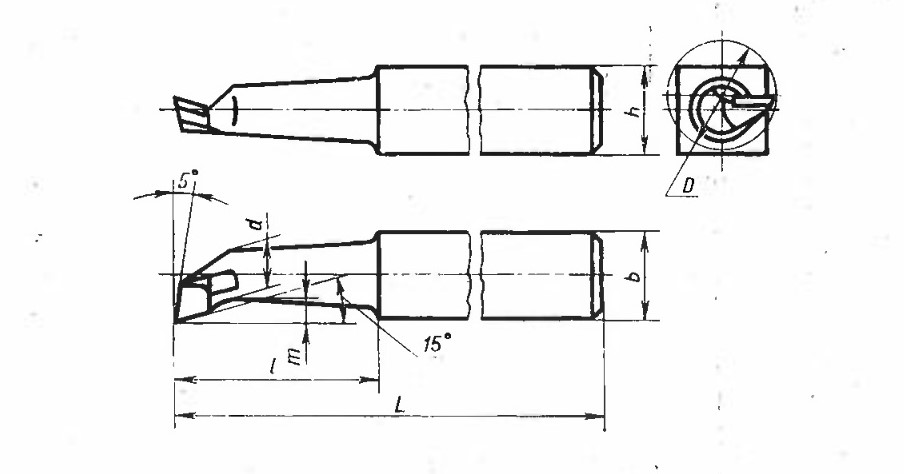

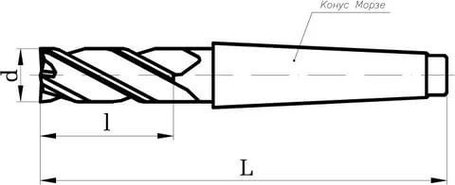

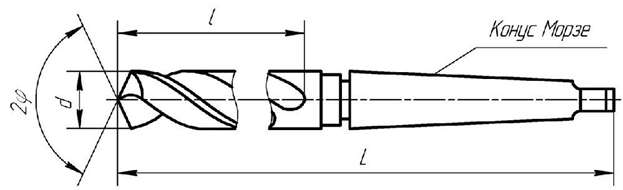

Рисунок 3 - Горизонтально-фрезерный станок 6М82 Режущий инструмент, применяемый в процессе технологической обработки  Рисунок 4 - Эскиз прорезного резца  Рисунок 5 - Эскиз проходного упорного отогнутого резца  Рисунок 6 - Эскиз расточного резца  Рисунок 7 - Концевая фреза с коническим хвостовиком  Рисунок 8 - Сверло с коническим хвостовиком Технологический эскиз обработки детали  Рисунок 9 - Эскиз детали Последовательность изготовления детали в виде технологической карты

ЛИТЕРАТУРА ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. ГОСТ 3212-92. Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров. ГОСТ 2133-75. Опоки литейные. Типы и основные размеры. ГОСТ 977-88. Отливки стальные. Общие технические условия. Материаловедение и технология металлов: Учеб. для студентов машиностроит. спец. вузов / Г.П. Фетисов, М.Г. Карпман, В.М. Матюнин и др.; Под ред. Г.П. Фетисова. – М.: Высш. шк., 2001. – 638 с. Технология конструкционных материалов. Под ред. д-ра техн. наук, проф. Г.А. Прейса. – Вища школа. Головное изд-во, 1984. – 359 с. Технология конструкционных материалов: Учебник для студентов машиностроительных специальностей вузов / А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др.; Под общей ред. А.М. Дальского. – 4-е изд., перераб. И доп. М.: Машиностроение, 2002. – 512 с. Технология литейного производства: Литье в песчаные формы: Учебник для студ. высш. учеб. Заведений / А.П. Трухов, Ю.А. Сорокин, М.Ю. Ершов и др.; Под ред. А.П. Трухова. – М.: Издательский центр «Академия», 2005. – 528 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||