Ответы на практические задания Логистика производства. Логистика производства

Скачать 169.24 Kb. Скачать 169.24 Kb.

|

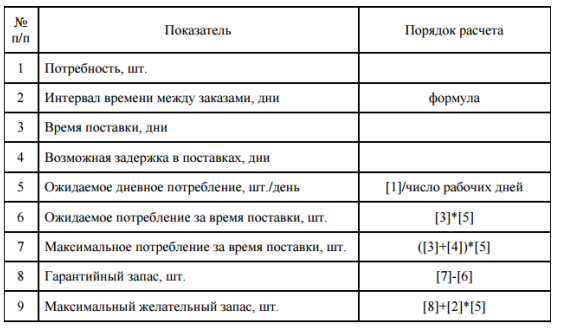

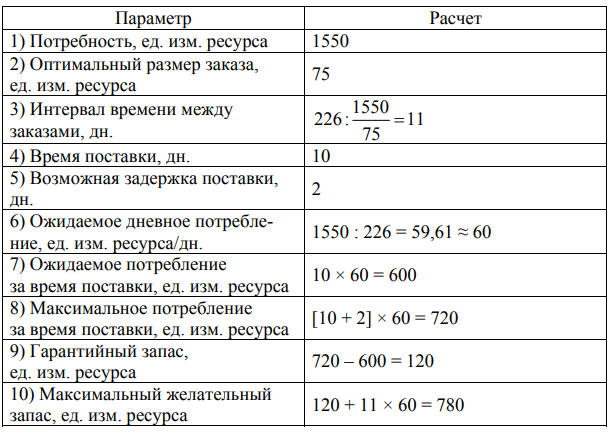

ВЫПОЛНЕНИЕ ПРАКТИЧЕСКИХ ЗАДАНИЙ ПО ДИСЦИПЛИНЕ ЛОГИСТИКА ПРОИЗВОДСТВА Группа 19М471 Студент Р.Г. Яшканов МОСКВА 2021 Практическое занятие 1. Тема 1. Материальные и сервисные потоки как объекты производственной логистики. Задача 1. Чистый вес детали изделия, изготовленного из стали, - 96 кг, норма расхода стали - 108 кг. Выпускается 3000 изделий в год. Поставки стали осуществляются один раз в квартал. Транспортный запас - 2 дня. Задание: Определите величину производственного запаса и коэффициент использования стали. Решение: Производственные запасы определим по следующей формуле: ПЗ = П*Д где П – норма производственного запаса Д – дневной расход Норма производственных запасов: П = 3тек + Зп + 3тр. Зтек – текущий запас материала, дн.; Зп – подготовительный запас, дн.; Зтр – транспортный запас, дн.; 3с - страховой запас, дн. Зтек = 90 дн. (поставки раз в квартал) Зп = 0 (по условию нет подготовительного запаса ) 3тр = 2 (по условиию) 3с = 50% * Зтек = 90 * 50% = 45 П = 90 + 2 + 45 = 137 (дн.) Дневной расход: Д = (Нрасх*Q)/360 где Нрасх – норма расхода стали Q – годовой выпуск Д = (108 * 3000)/360 = 900 кг = 0,9 (т) Производственные запасы: ПЗ = 137 * 0,9 = 123,3 (т) Коэффициент использования стали: К = M/ Нрасх, где M – масса детали K = 96/108 = 0.89 = 89% Ответ: ПЗ = 123,3 (т); K = 89%. Практическое занятие 2. Тема 2. Основные логистические операции и функции. Задача 1. Рассчитать параметры системы управления запасами с фиксированным интервалом времени между заказами, если годовая потребность в материалах 1550 шт., число рабочих дней в году – 226 дней, оптимальный размер заказа - 75 шт., время поставки – 10 дней, возможная задержка поставки - 2 дня. Расчет представить в таблице 1. где, I –интервал времени между заказами, дни. N – число рабочих дней в периоде, дни OPZ - оптимальный размер заказа, шт. S - потребность, шт. Таблица 1 - Расчет параметров системы управления запасами с фиксированным интервалом времени между заказами  Решение: Таблица 2 - Расчет параметров системы управления запасами с фиксированным интервалом времени между заказами  Практическое занятие 3. Тема 3. Основные логистические концепции и технологии. Ситуационное задание 1. Как большинство американских начальников, Джон Алден считал, что он способен охватить всю проблему в целом, видеть все в совокупности: проблемы финансов, логистики, маркетинга и пр. Будучи выпускником престижной бизнес-школы, Алден считал, что он в высшей степени склонен к применению новаций и всегда готов рассматривать новые предложения. Отвечая за логистические операции в крупной фармацевтической компании, Алден был очень горд по поводу внедрения им программы повышения производительности труда в области логистики. Он считал, что теперь уж все, что связано с логистикой, формализовано и находится под контролем. Целью программы Алдена было то, чтобы все использовалось с максимально возможной мощностью и максимальной производительностью и, по крайней мере, отвечало средним показателям по отрасли. Недавно Алдену официально было объявлено о начале стратегического внедрения в компании концепции «полного контроля над качеством» (TotalQualityManagement). Цель компании - «предвидеть, предвосхищать и превышать ожидания и требования клиентуры». Хотя Алден и относился несколько скептически к подобным компаниям, считая их неподготовленными, тем не менее, остаться в стороне от процесса он не мог. Задание: Каковы должны быть действия Джона Алдена по установлению принципов «полного контроля над качеством» в области логистики на своей компании? Ответ: Так как концепция «полного управления качеством» предусматривает всестороннее целенаправленное и хорошо скоординированное применение систем и методов управления качеством во всех сферах деятельности от исследований и разработок до послепродажного обслуживания при участии руководства и служащих всех уровней и при рациональном использовании технических возможностей. То Джону Алену необходимо выполнить следующие действия: - организовать контроль в процессе разработки новой продукции или услуг; - провести оценку качества опытного образца или услуг, планирование качества продукции ли услуги, контроль, оценку и планирование качества поставляемого материала или услуг; - организовать входной контроль материалов; - организовать контроль готовой продукции; - выставлять оценку качества продукции; - выставлять оценку качества производственного процесса; - организовать контроль качества продукции и производственного процесса; - проводить анализ специальных процессов (специальные исследования в области качества); - использовать информацию о качестве продукции; - организовать обучение методам обеспечения качества, повышение квалификации персонала; - проводить координацию работ в области качества; - проводить совместную работу по качеству с поставщиками; - организовать работу кружков качества; - организовать управление человеческим фактором путем создания атмосферы удовлетворенности, заинтересованного участия, благополучия и процветания на фирме, фирмах-поставщиках, в сбытовых и обслуживающих организациях, у акционеров и потребителей; - начать выработку политики в области качества (согласование политики в области качества с общей стратегией экономической деятельности, привнесение целей качества во все аспекты административной, хозяйственной и экономической деятельности, принятие мер, обеспечивающих понимание на фирме политики в области качества); - внедрить проведение мер по формированию культуры качества; - организовать подготовку управленческих кадров для руководства деятельностью в области качества; Эффективность всеобщего управления качеством зависит от трех ключевых условий: а) высшее должностное лицо на предприятии энергично выступает за повышение качества, что и должен делать Ален; б) инвестиции вкладываются не в оборудование, а в людей, этим и должен заниматься Ален; в) организационные структуры преобразуются или создаются специально под всеобщее управление качеством. |