рабочая программа сушки. Рабочая программа сушки обмуровки котла и топки (Ляховичи) (1). М. В. Сорока 2019 г. Утверждаю Главный инженер оао тбз ляховичский К. С. Силицкий 2019 г. Рабочая программа

Скачать 39.98 Kb. Скачать 39.98 Kb.

|

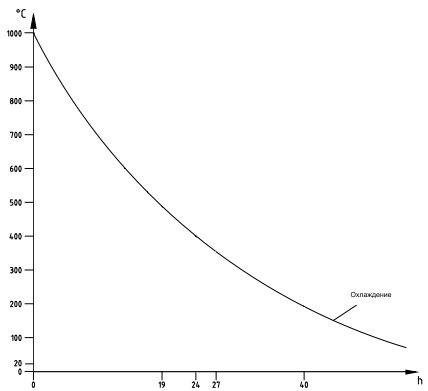

РАБОЧАЯ ПРОГРАММА проведения сушки обмуровки котла КЕ-10-14 С-О ст. №4 и топки ТМКР-9 Настоящая программа определяет объем и последовательность организационно-технических работ при проведении сушки обмуровки котла КЕ-10-14 С-О ст.№4 с топкой ТМКР-9, установленного в котельном отделении ОАО «ТБЗ Ляховичский». Перед началом сушки, необходимо провести настройку и проверку: - защиты по уровню в барабане котла; - защиты по отключению дымососа; - защиты по отключению вентилятора вторичного-третичного дутья; - системы пожаротушения бункера топлива; - системы пожаротушения промежуточного скребкового транспортёра. В процессе проведения сушки оперативный персонал, участвующий в сушке, ведёт контроль параметров: - уровень воды в барабане (-90/+90) визуально по уровнемерным стёклам и по показаниям на SCADA системе; - давление пара в барабане котла (до 1,3 МПа) визуально по манометру, установленному на барабане и показаниям на SCADA системе; - давление питательной воды (до 1,6 МПа) визуально по манометру, установленному за регулирующим клапаном узла питания и показаниям на SCADA системе; - разряжение в топке (-50÷-80 Па), по показаниям на SCADA системе; - давление первичного воздуха (не менее +200 Па), по показаниям на SCADA системе; - давление рециркуляции дымовых газов (не менее +10 Па), по показаниям на SCADA системе; - температура пара (до 194 ˚С) визуально по термометру, установленному на барабане котла и показаниям на SCADA системе; - температура питательной воды после экономайзера (температура воды на выходе из чугунного экономайзера должна быть меньше температуры насыщения при фактическом давлении воды на 20 °С) по показаниям на SCADA системе; - температура уходящих газов за экономайзером (до 250 ˚С), по показаниям на SCADA системе; - уровень кислорода в уходящих газах (не менее 6%) по показаниям газоанализатора и SCADA системе; - температура обмуровки справа/слева питателя топлива (до 90 ˚С), по показаниям на SCADA системе; - температура обмуровки стенки топки (до 900 ˚С), по показаниям на SCADA системе; - температура обмуровки в 1-ой, 2-ой и 3-ей зонах (до 400 ˚С), по показаниям на SCADA системе; - температура первичного воздуха (до 150 ˚С), по показаниям на SCADA системе; - температура рециркуляции дымовых газов (до 200 ˚С), по показаниям на SCADA системе; - уровень топлива в бункера, по показаниям на SCADA системе; - горение в топке, визуально по месту, через гляделки. До начала сушки подготовить рабочие схемы: - 4-ый скрепер удаления золы из топки заполнен песком на 2/3 по высоте;  - закрыты противопожарные заслонки бункера; - закрыты противопожарные заслонки бункера;- собрана схема питательных трубопроводов (открыты задвижки: до и после регулирующего клапана; закрыты задвижки: на обводной линии экономайзера, байпас узла питания, регулирующий клапан); - закрыты все дренажи продувки котла и экономайзера; - котёл и экономайзер заполнены водой, на котле средний уровень воды; - на котле открыта задвижка продувки; - собрана схема по воздуху первичного дутья (закрыты шибера: байпас воздухоподогревателя; открыты шибера: до и после воздухоподогревателя, на топке; - собрана схема по дымовым газам (открыт шибер после дымососа). - собрана схема по рециркуляции дымовых газов (закрыт шибер перед дымососом рециркуляции, открыты шибера на 50% после дымосос рециркуляции); - собрана схема по воздуху вторичного-третичного дутья (открыты: шибера на 50% после вентилятора). Механизмы задействованные при сушке топки: - оборудования подачи топлива: скреперы склада топлива; ворошитель смёрзшего топлива; скребковый транспортёр склада топлива; скребковый транспортёр промежуточный; шнековый транспортёр. - питатель топлива; - дымосос; - вентилятор первичного воздуха; - вентилятор вторичного-третичного дутья; - дымосос рециркуляции. Для сушки заготовить сухое топливо (древесную щепу, с влажностью до 40 %), в объёме 90 т и заполнить топливом склад топлива. До начала сушки, заполнить топливом бункер топлива: - открыть на бункере топлива противопожарную заслонку; - включить оборудование подачи топлива и заполнить топливом бункер. Заполнить переднюю часть топки топливом (колосниковую решётку на 1/3): - в ручном режиме включить гидроцентр топки; - питатель топлива; - колосниковую решётку. После заполнения топливом колосниковой решётки остановить гидроцентр топки. Непосредственно перед началом растопки, провести вентиляцию топки: - включить дымосос и загрузить на 10 Гц; - включить вентилятор первичного дутья и загрузить на 10 Гц; - включить вентилятор вторичного-третичного дутья и загрузить на 10 Гц; - включить дымосос рециркуляции и загрузить на 10 Гц. После окончания вентиляции топки остановить вентилятор первичного, вторичного-третичного дутья и дымосос рециркуляции. Дымосос оставить в работе на минимальной нагрузке. С помощью промасленной ветоши, через лаз на фронте котла поджечь топливо. По мере выгорания производится подача древесной щепы питателем топлива в переднюю часть топки. После сушки в течение 2-х суток, площадь горения постепенно увеличивается по всей колосниковой решётке, с подачей топлива питателем. Процесс нагревания должен производиться по ниже предоставленной инструкции: - скорость сушки до температуры 100˚C должна быть не более чем 10... 20˚C/в час. - достигнув температуры 100˚C, в течение 28 часов выдержать постоянную температуру кладки. - скорость сушки до температуры 150˚C должна быть не более чем 10...15˚C/ в час. - достигнув температуры 150˚C, в течение 15 часов выдержать постоянную температуру кладки. - скорость сушки до температуры 200˚C должна быть не более чем 10...15˚C/ в час. - достигнув температуры 200˚C, в течение 20 часов выдержать постоянную температуру кладки. - скорость сушки до температуры 300˚C должна быть не более чем 20...25˚C/ в час. - достигнув температуры 300˚C, в течение 20 часов выдержать постоянную температуру кладки. - скорость сушки до температуры 400˚C должна быть не более чем 20...25˚C/ в час. - достигнув температуры 400˚C в течение 15 часов выдержать постоянную температуру кладки. - скорость сушки до температуры 600˚C должна быть не более чем 25...35˚C/ в час. - достигнув температуры 600˚C, в течение 18 часов выдержать постоянную температуру кладки. После сушки, топка охлаждается. Скорость охлаждения по предоставленному графику. До полного расхолаживания топки следить за уровнем в барабане, по необходимости подпитывать котёл. При достижении температуры в топке 120-100 ˚С отключить дымосос. После охлаждения топки провести визуальный осмотр обмуровки топки и составить акт осмотра. Примечание: В процессе сушки обмуровки, следить за температурой питательной воды после экономайзера (температура воды на выходе из чугунного экономайзера должна быть меньше температуры насыщения при фактическом давлении воды на 20 °С). Во избежание увеличения температуры питательной воды, приоткрыть вентиль дренажа после экономайзера, для обеспечения протока воды через экономайзер. Рабочая программа согласована: ОАО «ТБЗ Ляховчский» ООО «БЕЛГАЗНАЛАДКА» Начальник участка №2 И.Н. Носырев Инженер I категории В.Ф. Чернак ЗАО «ENERGOEFEKTAS» Н.И. Белый График прогрева и охлаждения обмуровки топки  |