терещенко. Магистральных газопроводов является одним из важнейших элементов экономики страны, обеспечивающим практически все отрасли хозяйства сырьем, топливом и энергией

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

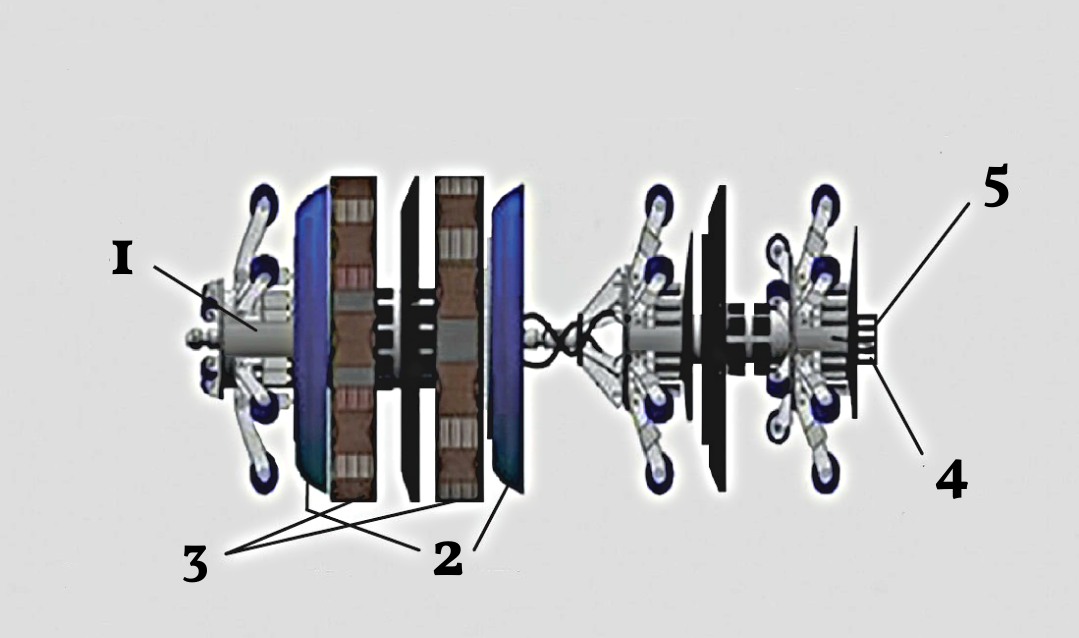

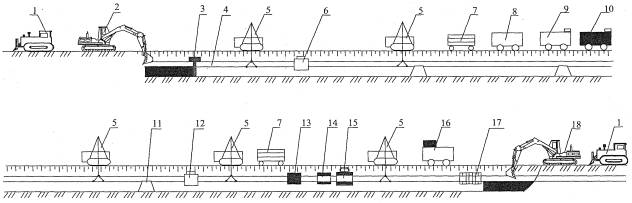

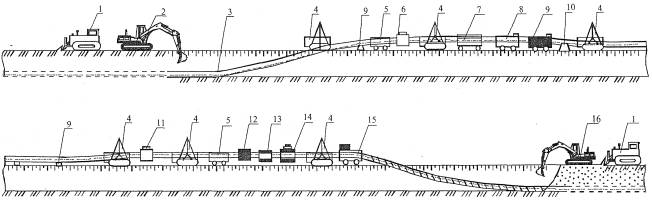

Введение Система магистральных газопроводов является одним из важнейших элементов экономики страны, обеспечивающим практически все отрасли хозяйства сырьем, топливом и энергией. Главной особенностью современных магистральных газопроводов является несоответствие между нормативно-проектными требованиями, предусматривающими срок эксплуатации 30-35 лет, и фактическим возрастным составом, когда уже более 40% трубопроводов превысил этот срок и существует реальная перспектива и потребность значительного увеличения этого срока. Система магистральных газопроводов, с точки зрения основных положений теории надежности, вступила в третий период жизненного цикла, который характеризуется общим снижением несущей способности сооружений в связи с усилением роли факторов «износового» характера (коррозионные и усталостные процессы в металле труб и сварных соединениях). В результате увеличивается риск аварий. Настала объективная необходимость в диагностике технического состояния длительно эксплуатируемых магистральных газопроводов, в целях обеспечения их безаварийной работы. Основная задача системы диагностики - долгосрочное прогнозирование работы объектов, раннее предупреждение дефектов и определение по результатам прогноза наиболее эффективных способов использования располагаемых материально-технических ресурсов. В настоящее время задача контроля технического состояния объектов МГ вышла на первое место, при этом следует учитывать, что традиционные мероприятия повышения надёжности МГ исчерпали свои возможности. Вместе с тем стало очевидно, что в связи с негативными процессами старения МГ наращивать капитальный ремонт только на основе существующей технологии сплошного ремонта невозможно даже по чисто экономическим соображениям. В связи с этим было принято решение - переходить на метод выборочного ремонта на основе результатов внутритрубной диагностики. Настоящая работа посвящена внутритрубной диагностике участка магистрального газопровода, оснащенного камерами запуска/приёма очистных устройств. 1. Общая часть 1.1 Характеристика участка магистрального газопровода 1.2 Основные методы диагностирования трубопровода. Методы диагностики трубопроводов можно разделить на неразрушающие и разрушающие. К методам разрушающей диагностики относятся механические испытания кусков металла, которые вырезаны из труб и периодические или предпусковые гидравлические испытания аппаратов. Неразрушающие методы диагностики трубопроводов могут быть интегральные (пассивные) или локальные (активные). Под активными методами подразумевается измерение изменения возбуждаемого физического поля. Данные методы позволяют обнаружить дефект только на ограниченной поверхности. К эти методам относятся: измерительный и визуальный контроль, магнитные, капиллярные, радиографические, электрический, метод вихревых токов, а также ультразвуковая дефектоскопия. К пассивным методам относятся методы, которые используют свойства физического поля, возбуждаемого объектом технической диагностики. Самыми распространенными среди них являются виброакустические и тепловизионные методы, а также метод акустической эмиссии. Визуальный и измерительный контроль являются необходимыми условиями контроля, как при эксплуатации, так и при изготовлении объекта. Они применяются для определения свищей, пористости, трещин, наплывов, поджогов, подрезов, кратеров и т.п. Для выявления внутренних дефектов трубопровода в основном используют радиационный, ультразвуковой или магнитный метод. Радиационные метод основан на работе специального технического рентгена, которым просвечивают трубопровод. Ультразвуковой метод основывается на изучении процесса распространения упругих колебаний в диагностируемом объекте (на способности колебаний отражаться от каких-либо неровностей). Все трубопроводы нефтегазовой отрасли подвергаются обязательному испытанию на их плотность и прочность. Для этого применяют гидравлический или пневматический способ. В трубопроводе создают давление, которое значительно превышает рабочее давление. Возникающие в результате этого напряжения помогают обнаружить дефектные места. Для испытания плотности трубопровода создают рабочее давление, при котором его обстукивают для определения неплотностей (трещин, отверстий и т.п.) Внутритрубная диагностика Для обследования стальных труб самый информативный метод внутритрубной диагностики — магнитный, предоставлен на рисунке 1. С его помощью можно определить виды, размеры и местоположения дефектов. Метод основан на регистрации полей рассеяния, образующихся при намагничивании стенки газопровода. При наличии дефекта в стенке трубы часть магнитного потока рассеивается, что фиксируется датчиком. Очистной скребок, магнитный очистной поршень, профилемер, дефектоскопы продольного и поперечного намагничивания — в ВТД участвуют сразу несколько устройств. Необходимым условием для проведения качественной внутритрубной диагностики является хорошая очистка трубы. Это как раз задача очистного скребка. Он очищает внутреннюю полость и стенки газопровода от различных отложений, загрязнений и посторонних предметов. После этого магнитный очистной поршень осуществляет намагничивание газовой магистрали и собирает металлические предметы в трубе. Затем в дело вступает профилемер. Он предназначен для измерения профиля внутренней поверхности трубы и тестовой оценки проходимости газопровода. Итоговая работа, а именно: непосредственное обнаружение и регистрация дефектов, — задача дефектоскопов продольного и поперечного намагничивания. Вместе с ними часто запускают еще и навигатор — для обеспечения высокоточной привязки к топографическим координатам газопровода.  1 - магнитная секция; 2 – манжеты; 3 – щетки магнитного контура; 4 – секция электроники; 5 – задний бампер Рисунок 1 – Магнитный дефектоскоп Заключительный этап ВТД — подготовка отчета. Он делается по результатам сигналов, зафиксированных инспекционным оборудованием. Для их расшифровки используют специальные программные разработки. Финальному отчету, как правило, предшествует экспресс-отчет — предварительный. Он выдается в максимально короткие сроки с указанием значительных дефектов, подлежащих немедленному устранению. Максимально полную информацию обо всех аномалиях газопровода предоставляет окончательный отчет. 1.3 Методы ремонта газопровода Капитальный ремонт ЛЧМГ производится следующими методами: I метод - ремонт газопровода методом сплошной переизоляции. Может осуществляться в траншее или с подъемом на берму траншеи, как показана на рисунке 1; II метод - замена участка газопровода на участок из новых труб с демонтажем старого*1; III метод - выборочный ремонт локальных участков газопровода по данным диагностики.  1 - бульдозер; 2 - вскрышной экскаватор; 3 - подкапывающая машина; 4 - трубопровод; 5 - трубоукладчик; 6 - машина предварительной очистки; 7 - электростанция; 8 - пост отбраковки труб; 9 - сварочный пост; 10 - лаборатория контроля качества сварных соединений;11- инвентарные опоры; 12 - машина окончательной очистки; 13 - оборудование подогрева трубопровода; 14 - грунтовочная машина; 15 - изоляционная машина; 16 - лаборатория контроля качества изоляционного покрытия; 17 - машина для подсыпки и подбивки грунта под трубопровод; 18 - экскаватор засыпки Рисунок 2 - Принципиальная технологическая схема капитального ремонта газопровода в траншее Ремонт газопровода по I методу осуществляется в следующей технологической последовательности: - уточнение оси газопровода; - снятие плодородного слоя почвы, перемещение его во временный отвал и планировка трассы в зоне действия ремонтно-строительного потока; - вскрытие газопровода; - удаление старой изоляции с поверхности участка газопровода; - отбраковка труб - определение мест расположения, типа и параметров дефектов труб и сварных соединений и при необходимости их ремонт или замена; - подготовка поверхности участка газопровода перед нанесением нового изоляционного покрытия; - нанесение грунтовки; - нанесение нового изоляционного покрытия; - укладка газопровода на дно траншеи, балластировка газопровода (при необходимости); - засыпка отремонтированного газопровода; - восстановление средств ЭХЗ (КИП, анодные заземления и т.д.) и знаков закрепления трассы; - техническая рекультивация плодородного слоя почвы. Технология производства работ по II методу аналогична технологии строительства нового газопровода, показана на рисунке 3. Работы при параллельной прокладке участка осуществляются в два этапа: - на первом этапе прокладывается новый участок газопровода параллельно действующему; - на втором этапе новый участок подключается к действующему газопроводу.  1 - бульдозер; 2 - вскрышной экскаватор; 3 - трубопровод; 4 - трубоукладчик; 5 - электростанция; 6 - машина предварительной очистки; 7 - пост отбраковки труб; 8 - сварочный пост; 9 - лаборатория контроля качества сварных соединений; 10 - инвентарные опоры; 11 - машина окончательной очистки; 12 - оборудование подогрева трубопровода; 13 - грунтовочная машина; 14 - изоляционная машина; 15 - лаборатория контроля качества изоляционного покрытия; 16 - экскаватор засыпки Рисунок 3 - Принципиальная технологическая схема капитального ремонта газопровода на берме траншеи При этом возможны два варианта подключения: а) при невозможности остановки работы участка действующего газопровода подключение осуществляется с использованием технологии врезки под давлением в действующий газопровод в соответствии с СТО Газпром 2-2.3-116; б) отключается действующий участок газопровода, и после освобождения газа новый участок подключается к действующей системе. Заменяемый участок газопровода подлежит демонтажу, включая очистку, отбраковку разрезку и складирование в соответствии с. Ремонт газопровода по III методу выполняется в соответствии с ВСН 39-1.10-006-2000. При ремонте газопроводов, временное отключение которых невозможно, используется технология врезки под давлением в соответствии с СТО Газпром 2-2.3-116. При использовании этой технологии возможен вариант временной прокладки параллельного участка газопровода, в том числе меньшего диаметра, проведение необходимого объема ремонтных работ на отключенном участке действующего газопровода с последующим демонтажем параллельного участка. Для соблюдения технологической последовательности и обеспечения высокого качества ремонта газопроводов при производстве работ используется специализированное технологическое оборудование, допущенное к применению в ОАО «Газпром» в соответствии с СТО Газпром 2-3.5-046. 1.4 Организация работ по капитальному ремонту газопровода с заменой дефектных труб (врезка катушек) |