урок. Машины для послеуборочной обработкизерна. Машины для послеуборочной обработки зерна Типы зерноочистительных машин. Способы очистки и сортирования

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

|

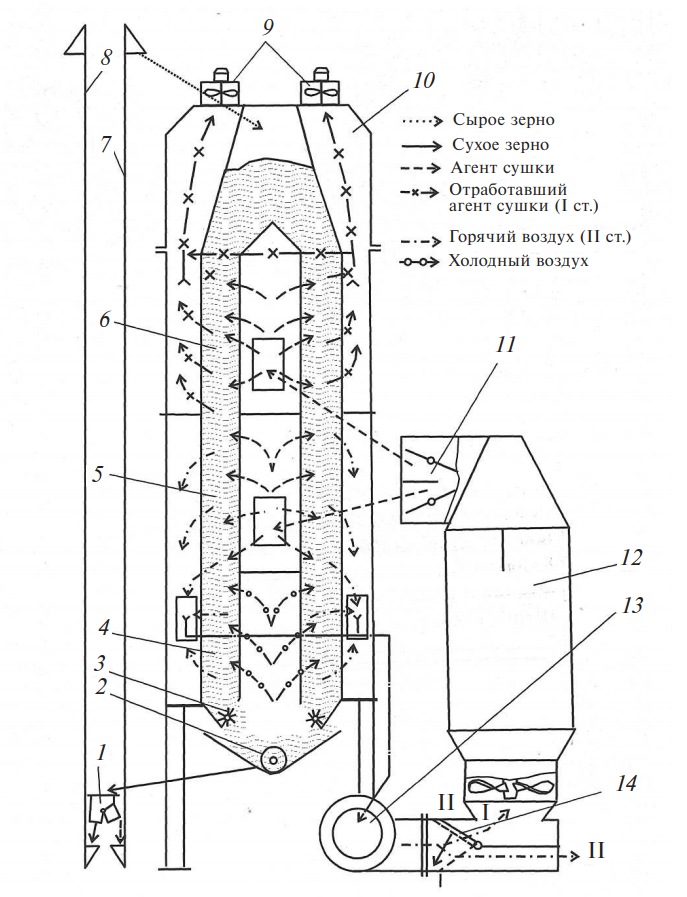

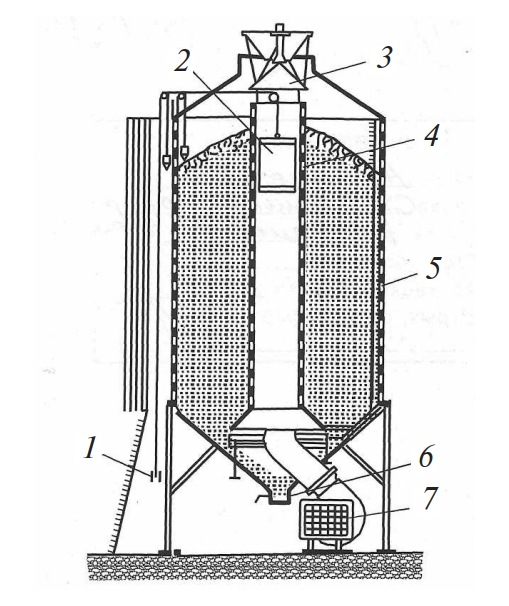

Колонковая сушилка СЗК-8-1 предназначена для сушки зерна и семян зерновых колосовых, зернобобовых, крупяных и рапса в составе зерноочистительно-сушильных комплексов. Производительность сушилки 10 т/ч, максимальный расход топлива – не более 80 кг/ч, удельный расход электроэнергии – не более 4,3 кВт∙ч/т. Сушилка содержит следующие основные узлы и агрегаты: надсушильный бункер, секция нагрева зерна, секция сушки, охладитель, станина с выпускными устройствами, привод выпускных устройств и механизмы управления, система воздухообмена, топочный агрегат, нории сырого и сухого зерна, силовое электрооборудование, средства технологического контроля и автоматики (приборы) (рис. 10).  Рис. 10. Конструктивно-технологическая схема сушилки СЗК-8-1: 1 – переключаемый зернопровод; 2 – бункер и шнек сухого зерна; 3 – ротор (катушечный); 4 – охладитель; 5 – секция сушки; 6 – секция нагрева; 7 – нория сырого зерна (загрузки); 8 – нория сухого зерна (выгрузки); 9 – вентиляторы вытяжные; 10 – бункер надсушильный; 11 – распределитель теплоносителя; 12 – топочный агрегат АТ-0,7; 13 – вентилятор рекуперации; 14 – заслонка Сушилка позволяет за один проход высушить зерно с начальной влажностью 30 % до кондиционной (14 %). Функциональная схема сушилки обеспечивает сушку по двум способам использования теплоносителя: прямоточную, когда отработавший теплоноситель из секций нагрева, сушки и охладителя выпускают в атмосферу (заслонка в положении II); с рекуперацией тепла, когда теплоноситель, отработавший в секции сушки, и воздух, подогретый в охладителе, направляют на вход теплогенератора (заслонка в положении I), где смесь подогревают до заданной температуры; таким образом, неиспользованное тепло возвращают в цикл сушки. Конструкция сушилки позволяет осуществлять сушку зерна в следующих режимах: непрерывный – одновременно с выпуском высушенного зерна осуществляют дозасыпку в надсушильный бункер сырого зерна; порционный – сушилку полностью засыпают зерном и эту порцию сушат до кондиционной влажности без выпуска сухого и дозасыпки сырого зерна при одновременном перекачивании материала по технологическим путям сушилки (цикл «сушилка на сушилку»); затем высушенное зерно выгружают и засыпают новую порцию; прерывистый – перемещение зерна по колонкам сушилки задерживают на определенное время, а затем по мере готовности сухого зерна выпуск и дозагрузку возобновляют; смешанный – через секцию нагрева зерна прокачивают теплоноситель, а через секцию сушки – атмосферный воздух (или наоборот) в сочетании с различным движением зерна (непрерывным, порционным и др.); вентилирование неподогретым воздухом, когда теплогенератор отключают, а продувку сушильных колонок осуществляют атмосферным воздухом. Основной вид работы – сушка зерна с рекуперацией тепла в непрерывном или порционном режиме. Прямоточный способ в сочетании с порционным или прерывистым режимом предусмотрен для сушки особо влажного зерна (30 % и более) люпина, гречихи, гороха и подобных культур. Вентилирование и смешанный режим применяют по необходимости. Топочный агрегат АТ-0,7 работает с автономным управлением и автоматически поддерживает температуру теплоносителя на заданном уровне в пределах 40–120 °С. Конструктивно АТ-0,7 размещен в вертикальной плоскости, что позволило уменьшить количество и длину нагнетательных воздуховодов и потери тепла в окружающую среду и соответственно увеличить тепловую мощность и производительность сушилки. В воздуховоде топочного агрегата установлено распределительное устройство теплоносителя в камерах сушки и нагрева зерна. Управление сушилкой осуществляют изменением пропускной способности (производительности), температуры и подачи теплоносителя. Температуру и подачу теплоносителя регулируют в отдельности для каждой из секций (нагрева и сушки зерна) путем переключения топочного агрегата на «малый» или «большой» огонь и изменением положения заслонок распределительного устройства в воздуховоде топочного агрегата. Перед сушкой сырое зерно должно пройти предварительную очистку. Допускается наличие сорных примесей не более 2 %, в том числе соломистых – не более 0,5 % при длине соломин не более 50 мм. Сушку зерна с рекуперацией тепла в непрерывном или порционном режиме осуществляют по схеме, показанной на рисунке 7.10. Предварительно очищенное сырое зерно норией 7 подают в надсушильный бункер, где создается возобновляемый запас, и материал равномерно распределяется по сушильным колонкам (правой и левой). В дальнейшем по технологическим путям секций нагрева, сушки и охлаждения зерно перемещается под действием собственного веса. Количество выпускаемого из колонок зерна (производительность) регулируют изменением частоты вращения катушечных роторов. Производительность задают в зависимости от вида культуры, начальной и конечной влажности зерна с помощью механизма управления, включающего трехступенчатый ременной контрпривод и вариатор. Теплоноситель, приготовленный в топочном агрегате, подается через распределитель в секцию нагрева и секцию сушки. В секции нагрева теплоноситель, пройдя поперек слоя зерна в колонках, вентиляторами 9 отсасывается (из-за повышенного влагосодержания) в атмосферу. Теплоноситель, направленный в секцию сушки, также проходит через зерновые колонки и отсасывается вентилятором 13, который одновременно отсасывает свежий воздух, подогретый горячим зерном в охладителе. Полученная тепловая смесь после отделения пыли в осадочной камере направляется на вход топочного агрегата. Таким образом, недоиспользованное тепло может вновь возвращаться в цикл сушки (режим рекуперации). Это существенно (на 9–15 %) понижает расход топлива. Сухое зерно шнеком через переключаемый зернопровод подается на вход нории сухого зерна и далее по назначению. При прямоточной сушке выхлопной патрубок вентилятора рекуперации 13 сообщают с атмосферой: открывают заслонку. Барабанные зерносушилки используют для сушки различных зерновых и масличных культур любой степени влажности и засоренности без предварительной очистки. В сельском хозяйстве применяют сушилки зерна стационарные барабанные СЗСБ-8А и передвижные барабанные СЗПБ-2,5. Бункеры активного вентилирования. Активным вентилированием называют принудительное продувание зерна воздухом без его перемещения, что возможно вследствие скважистости зерновой массы. Нагнетаемый вентиляторами воздух вводится в зерновую массу через систему каналов или труб и пронизывает ее в различных направлениях (рис. 11).  Рис. 11. Технологическая схема активного вентилирования зерна Используя холодный воздух, можно за несколько часов охладить всю зерновую массу и тем самым ее консервировать. Это особенно важно, если нужно ликвидировать самосогревание. При малой влагонасыщенности воздуха различной температуры можно снизить относительную влажность воздуха межзерновых пространств и даже подсушить зерно, что также понизит его физиологическую активность. Периодическая смена воздуха в партиях семенного зерна способствует сохранению всхожести, а продувание свежеубранного зерна сухим теплым воздухом – его послеуборочному дозреванию. Способом активного вентилирования можно обеспечить предпосевной тепловой обогрев семян, а также легко и быстро осуществить дегазацию зерновых масс после обработки фумигантами. Активное вентилирование применяют в складах, на площадках, в специальных бункерах и силосах элеваторов. В настоящее время распространены установки: стационарные напольные с устройством постоянных каналов в полу склада или площадки; напольно-переносные – представляют собой систему переносных воздухораспределительных каналов, укладываемых в нужном месте на пол. Такие установки обычно применяют в складах и на площадках с хорошими полами, не оборудованными каналами при строительстве; бункерные; трубные. В стационарных напольных и напольно-переносных установках воздух в каналы попадает через диффузор, соединенный с осевым или центробежным вентилятором достаточной мощности и производительности. Вентиляторы присоединяют к диффузору за пределами склада, по его продольной или торцовой стене. Часто в складе достаточно иметь всего один-два вентилятора – их перемещают к нужным в данный момент диффузорам, поставив на колеса. Воздухораспределительная сеть должна быть рассчитана так, чтобы во всех частях поддерживался нужный напор воздуха. В противном случае продувание будет неравномерным; как следствие, образуются застойные и недостаточно вентилируемые участки зерновой насыпи, что ведет к образованию очагов порчи зерна. Бункерные установки («вентилируемый бункер») представляют собой цилиндрические или прямоугольные бункеры высотой до 8–12 м или силосы элеватора высотой до 30 м, оборудованные специальными каналами для нагнетания воздуха в насыпь зерна. Системы их устройств различны. В одних воздух нагнетается снизу и проходит через всю высоту насыпи, в других продувание производится радиально или послойно. При большой высоте насыпи применяют вентиляторы высокого давления. Наиболее широко используются цилиндрические бункеры из стали с радиальной подачей воздуха. Внутри по центру бункера вертикально установлен цилиндрический канал, стенки которого, как и самого бункера, имеют выштампованные отверстия для прохода воздуха. Нагнетаемый при помощи вентилятора воздух поступает во внутренний цилиндр, из него попадает в зерновую массу и через перфорированные стенки выходит наружу. Внутри воздухораспределительного канала имеется перемещаемый запорный клапан, обеспечивающий равномерное распределение воздуха в зерновой массе. Бункеры такого типа оснащены электрическими воздухоподогревателями. При необходимости длительного хранения зерновую массу охлаждают. Загрузка бункеров зерном производится нориями, а выгрузка – самотеком. Бункер активного вентилирования имеет вентилятор с тепловым электрокалорифером, наружный и внутренний перфорированные цилиндры и воздушный клапан (рис. 12)  Рис. 12. Бункер активного вентилирования зерна: 1 – регулятор клапана; 2 – воздушный клапан; 3 – распределитель зерна; 4 – внутренний цилиндр; 5 – наружный цилиндр; 6 – выгрузное устройство; 7 – электрокалорифер с вентилятором В верхней части бункера находится устройство для равносторонней загрузки зерна, состоящее из распределителя зерна и конуса. Внизу бункера предусмотрено выгрузное устройство, состоящее из заслонки и регулируемого кольца. Под бункером установлен вентилятор с электрокалорифером. Вентилятор соединен с патрубком бункера гибким рукавом. Внутри внутреннего цилиндра подвешен воздушный клапан, положение которого по вертикали регулируют трособлочной системой 1. Снаружи бункера установлены два пробоотборника – для отбора проб зерен на влажность и замера температуры. Вверху размещен датчик для автоматического выключения вентиляции при снижении влажности до кондиционной. Кольцевое пространство между цилиндрами заполняют зерном по высоте полностью, если влажность материала не превышает 22 %. С повышением исходной влажности зернового материала на каждые последующие 2 % объем подаваемого материала снижают до 10 %. При влажности зерна 30 % бункер засыпают только наполовину. Перед заполнением бункера воздушный клапан поднимают лебедкой, а после заполнения до заданного уровня опускают с таким расчетом, чтобы его верхняя плоскость была на 150–200 мм ниже уровня зерна. В бункер подают холодный или подогретый воздух. |