урок. Машины для послеуборочной обработкизерна. Машины для послеуборочной обработки зерна Типы зерноочистительных машин. Способы очистки и сортирования

Скачать 1.34 Mb. Скачать 1.34 Mb.

|

|

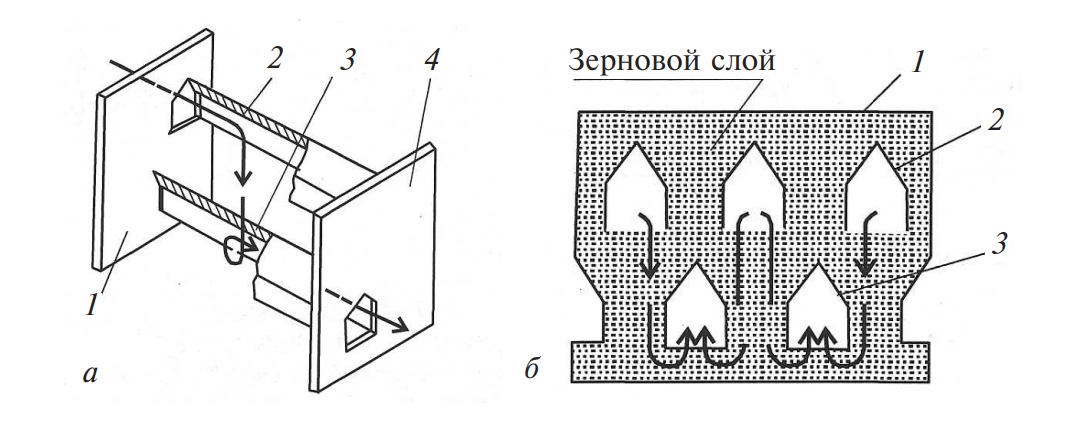

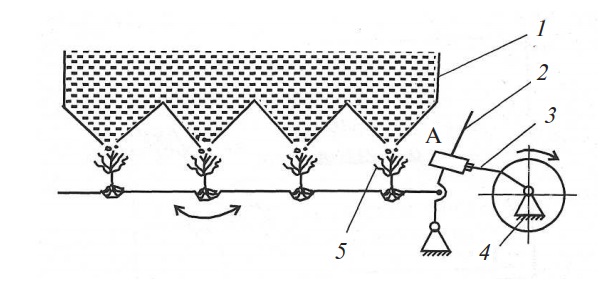

3. Зерносушилки и бункеры активного вентилирования Сушка – это процесс удаления влаги (воды) из материала. В сельскохозяйственном производстве сушат зерно, зеленые корма (сено), льнотресту, льноворох, фрукты, овощи и другие продукты. Цель сушки – повышение стойкости продуктов при хранении. При этом одновременно улучшается качество продуктов, уменьшается зараженность их вредителями, снижается вес. Для сельскохозяйственных материалов применяют солнечную сушку; сушку воздухом без подогрева (активное вентилирование); термическую сушку (подогретым воздухом или смесью подогретого воздуха с дымовыми газами); химическую сушку (зернобобовых сульфатом натрия); электрическую сушку (в поле токов высокой частоты). При солнечной сушке зерно насыпают слоем толщиной 13–15 см и перелопачивают. За одно перелопачивание получают съем влаги 0,8–1 %. Сушат зерно на открытых площадках или крытых токах. Сушка воздухом без подогрева производится продувкой зерна вентиляторами (вентилирование). Ее осуществляют только в том случае, если воздух сухой и необходимо снять влажность не более чем на 3 %. Термическая сушка осуществляется подогретым воздухом в специальных сушилках. Подогретый воздух увеличивается в объеме, поэтому съем влаги из зерна происходит лучше. Этот способ применяют, когда необходимо обеспечить большой съем влаги (более 3 %). При термической сушке должен соблюдаться определенный режим. Он определяется совокупностью трех параметров: температура теплоносителя, подаваемого в сушильную камеру; температура нагрева зерна в процессе сушки; время пребывания зерна в нагретом состоянии. Перегрев понижает всхожесть семян или полностью убивает зародыши, ухудшает хлебопекарные качества зерна. Опытным путем установлено, что для зерновых злаков нагрев зерна не должен превышать 40–50 °С с выдержкой в нагретом состоянии не более 20–30 мин. Температура теплоносителя для шахтных зерносушилок не должна превышать 65 °С при первой ступени сушки и 70 °С – при второй. При сушке семенного зерна в барабанных сушилках температура теплоносителя не должна превышать 145–160 °С, при сушке продовольственного – 180–210 °С. Назначать максимальные режимы не рекомендуется. При сушке зернобобовых (горох, фасоль) режимы сушки «мягче». Температура нагрева зерна не должна превышать 25 °С, так как при более высокой температуре оболочка трескается, и зерно теряет посевные качества. Для этих культур вводят ступенчатые режимы сушки, т. е. пропускают зерно через сушилку несколько раз, причем сначала на «мягком» режиме, а в последующих пропусках применяют более «жесткие» режимы. Зерносушилки. Сушилки бывают периодического и непрерывного действия. Загрузка и разгрузка сушилок периодического действия производятся через определенные промежутки времени. Такие сушилки используют преимущественно для материалов, требующих длительной сушки. В сушилках непрерывного действия загрузка, процесс сушки и разгрузка материала производятся непрерывно. Обязательным признаком таких сушилок является принудительная подача воздуха или газовой смеси. По конструкции сушильной камеры различают шахтные, барабанные, камерные и другие сушилки. Наибольшее распространение в сельском хозяйстве получили шахтные зерносушилки. Общее устройство. Любая зерносушилка состоит из основных (топка, сушильная камера, охладительная камера) и вспомогательных узлов (приводные механизмы, нории, диффузоры, трубопроводы, вентиляторы, механизмы загрузки и разгрузки сушилки). В топке сгорает топливо и образуется газовоздушная смесь (агент сушки, или теплоноситель). Топки зерносушилок работают на твердом, жидком или газообразном топливе. Практикуют и применение местных видов топлива (солома, отходы деревообработки, дрова). Различают топки прямого действия, в которых воздух нагревается в результате непосредственного смешивания с топочными газами, и непрямого действия – с нагревом воздуха в калорифере. Поскольку первые примерно в два раза экономичнее, они получили преимущественное распространение, хотя последние экологически более чистые. Топки зерносушилок во многом сходны с топками котельных установок и отличаются от них, главным образом, наличием смесительной камеры, где образуется газовоздушная смесь. В сушильной камере протекает технологический процесс сушки, заключающийся в тепловом влагообмене между теплоносителем и зерном. Сушильная камера барабанной зерносушилки представляет собой наклоненный к горизонту стальной цилиндр (барабан), внутри которого расположены лопасти и полочки. Барабан приводится во вращение. Охладительные камеры барабанных сушилок выполнены отдельно от сушильных камер в виде барабанов меньшего размера или в виде охладительных колонок. Сушильная и охладительная камеры шахтной зерносушилки выполнены в виде вертикальной шахты прямоугольного сечения, пронизанной горизонтальными рядами коробов. Короб имеет вид желоба, который установлен открытой частью вниз и своими торцами упирается в стенки шахты (рис. 6). Один из торцов каждого короба закрыт стенкой, а другой имеет окно в стенке шахты. Короба делятся на подводящие и отводящие. Подводящие короба имеют окна со стороны подачи теплоносителя (или воздуха), отводящие – с противоположной стороны. Верхняя часть шахты, куда подается теплоноситель, является сушильной, а нижняя, в которую поступает наружный воздух, служит для охлаждения зерна.  Рис. 6. Расположение коробов в шахтных зерносушилках (а) и схема взаимодействия теплоносителя с зерновым слоем (б): 1 – стенка сушильной камеры; 2 – подводящий короб; 3 – отводящий короб; 4 – стенка шахты Скорость движения зерна в шахтных зерносушилках регулируется выпускными механизмами, в барабанных – изменением угла наклона барабана и скорости движения теплоносителя. Стационарная шахтная зерносушилка (СЗШ-8, СЗШ-16, СЗШ-16Р). Шахтные сушилки работают по единому принципу и различаются производительностью и габаритами отдельных узлов. Основными узлами сушилки являются топка, две шахты, смонтированные на общей станине, две охладительные колонки, система диффузоров, зернопроводов, трубопроводов и норий (рис. 7). Для подачи сырого зерна в сушилку используются нории 4, сухого зерна в охладительные колонки – нории 5.  Рис. 7. Стационарная шахтная зерносушилка: 1 – топка; 2 – выпускное устройство высушенного зерна; 3 – надсушильные бункеры; 4, 5 – нории; 6 – охладительные колонки; 7 – промежуточный бункер; 8, 9 – шахты; 10 – подводящий диффузор; 11 – отводящие диффузоры; 12 – вентилятор сушильной камеры Шахты прямоугольные, каждая состоит из двух секций, поставленных одна на другую. Секции заполнены горизонтальными рядами пятигранных коробов по схеме. Теплоноситель по трубопроводу подается в сушильные камеры обеих шахт. Рабочий процесс сушки зернового материала протекает следующим образом. Влажный материал загрузочными нориями 4 через надсушильные бункеры подается в шахты и заполняет их. В противном случае агент сушки будет свободно проходить в местах отсутствия зернового материала, а заполненная часть не будет продуваться. Излишки подаваемого норией зерна по зернопроводом возвращаются в приемный бункер загрузочных норий. Зерновой материал, медленно опускаясь по шахте, пронизывается теплоносителем и просушивается. Теплоноситель от топки по воздухопроводу поступает в пространство между шахтами и одновременно подается к обеим шахтам. Высушенное зерно выводится из шахт разгрузочными устройствами и с помощью норий 5 направляется в охладительные колонки. Скорость движения зернового материала по шахте вниз, а следовательно, и время сушки регулируют изменением размаха движения выгрузной каретки из одного крайнего положения в другое. Сушильные шахты могут работать параллельно и последовательно. При параллельной работе сушка зернового материала ведется двумя параллельными потоками. Каждый поток проходит сушку в шахте, а затем охлаждение в охладительной колонке. При последовательной работе зерновой материал пропускают через первую сушильную шахту и охладительную колонку, затем во вторую сушильную шахту для повторной сушки. После охлаждения во второй охладительной колонке зерно отправляют на очистку. Перестройка шахт с параллельной работы на последовательную и наоборот достигается перестановкой клапанов распределителей в зернопроводах. Многократная сушка зернового материала возможна и при параллельной работе шахт. В этом случае после заполнения шахт и охладительных колонок подачу влажного зерна прекращают, а подсушенное после первого прохода и охлажденное зерно возвращают обратно в сушильные шахты. По достижении требуемой влажности циркуляцию прекращают и подают зерно на обработку в зерноочистительные машины. При сушке по замкнутой системе необходимо периодически добавлять в шахты сырое зерно, так как в процессе сушки объем зерна уменьшается, соответственно уровень материала в шахтах снижается. Производительность сушилки СЗШ-16 на сушке продовольственной пшеницы при съеме влаги за один пропуск от 20 до 14 % составляет 16 т/ч. На шахтных зерносушилках (СЗШ-8, СЗШ-16, СЗШ-16Р) зерно влажностью до 22 % сушат при параллельной, более 22 % – при последовательной работе шахт. Шахтная зерносушилка М-819 непрерывного действия используется в очистительно-сушильных комплексах для сушки продовольственного, семенного и фуражного зерна. Сушилка открытого типа, состоит из топки, сушильной колонны, нории и пульта управления (рис. 8).  Рис. 8. Технологическая схема зерносушилки М-819: 1, 2 – мешки для примесей; 3 – выпускной механизм; 4 – подсушильный бункер; 5 – скребковый транспортер; 6 – надсушильный бункер; 7 – шахта; 8 – напорно-распределительная камера; 9 – диффузор; 10 – выгрузной шнек; 11 – вентилятор; 12 – нория; 13 – мультициклон; 14 – инерционный пылеотделитель; 15, 16 – заслонки; А, Б, В – сушильная, промежуточная и охладительная камеры Топка в сушилке М-819 работает на жидком топливе и выполнена в виде цилиндра, внутри которого находятся камера сгорания и теплообменник. В передней части топки расположена горелка с отдельной коробкой управления. Для создания тяги в камере сгорания и выведения газов за пределы сушилки служит дымовая труба высотой 20 м. Сушильная колонна состоит из двух параллельно расположенных шахт с напорно-распределительной камерой между ними и общим надсушильным бункером, диффузора и конфузора (на рисунке не показан), выпускных механизмов с общим для обеих шахт подсушильным бункером, выгрузного шнека, четырех вентиляторов и пылеотделительного устройства. Надсушильный бункер предназначен для создания необходимого запаса зерна. В бункере установлен скребковый транспортер, который помещен в желоб с ситовым дном. Транспортер равномерно распределяет зерно по шахтам и выводит крупные примеси, выделенные ситом. Для предотвращения перегрузки и завала нории уровень зерна в бункере контролируется датчиком мембранного типа. Каждая шахта состоит из сушильной А, промежуточной Б и охладительной В камер. Сушильная камера включает пять одинаковых по высоте секций с подводящими и отводящими коробами, а охладительная камера – две секции аналогичной конструкции. Промежуточная камера оснащена датчиками для контроля температуры нагрева зерна и задвижкой с ручным приводом. Зерно в промежуточной камере предотвращает смешивание теплоносителя с атмосферным воздухом. Выпускные механизмы лоткового типа расположены отдельно под каждой шахтой. Сухое зерно, выведенное из шахт выпускными механизмами, отгружается шнеком. В передней части его корпуса имеются выгрузное окно и заслонка, с помощью которых можно направлять зерно в норию для повторной сушки. Вентиляторы служат для протягивания наружного воздуха через теплообменник топки и камеры сушки, а также для протягивания холодного воздуха через охладительные камеры шахт. В воздуховодах вентиляторов имеются заслонки 8 и 9 для регулировки расхода теплоносителя и холодного воздуха. Пылеотделительное устройство служит для очистки отработавшего теплоносителя и воздуха от пыли и включает инерционные пылеотделители и мультициклоны, расположенные с двух сторон от шахт. Пыль из мультициклонов собирается в мешки для примесей, а очищенный воздух выбрасывается в атмосферу. Вентиляторы и пылеотделители расположены внутри корпуса сушилки. Пульт управления сушилкой служит для подачи электроэнергии к потребителям и регистрации температуры нагрева зерна в сушильных шахтах. В систему управления также включена цепь автоматической подсыпки зерна в шахты, для чего в надсушильном бункере имеется датчик максимального уровня. Перед сушкой обязательно производят предварительную очистку зернового материала. Чистота зернового материала должна быть не ниже 94 %. Наличие соломы и других примесей длиной более 50 мм в зерне не должно превышать 0,2 %. Предварительно очищенное зерно подается норией в надсушильный бункер, где скребковым транспортером распределяется по всей ширине колонны в обе шахты. Крупные примеси отводятся по каналу в мешок, а зерно самотеком последовательно проходит через сушильную, промежуточную, охладительную камеры и выпускной механизм. Во время работы сушилки камеры охлаждения и сушки должны быть загружены зерном, а в надсушильном бункере должен быть запас зерна высотой не менее 0,5 м. Теплоносителем в сушилке служит нагретый воздух. Наружный атмосферный воздух вентиляторами протягивается через теплообменник топки, нагревается, по конфузору проходит в напорнораспределительную и далее в сушильные камеры, нагревает зерно, увлажняется и по диффузору через пылеотделители, очищаясь от легких примесей, выносится в атмосферу. Высушенное зерно охлаждается в охладительных камерах наружным воздухом, выводится из сушилки выпускными механизмами и отгружается шнеком. Пуск сушилки производится в такой последовательности: закрывают промежуточные камеры и регулировочные заслонки вентиляторов; закрепляют мешки под выпускными каналами мультициклонов и скребкового транспортера надсушильного бункера; приводят в движение загрузочную норию и скребковый транспортер; устанавливают на регуляторе горелки требуемую температуру теплоносителя. После заполнения сушилки зерном включают вентиляторы, постепенно открывая заслонки теплого воздуха до предела «выноса зерна» (в отработавшем теплоносителе зерна не должно быть). Затем включают топку и в течение 50 мин сушат зерно над промежуточными камерами; открывают промежуточные камеры и одновременно заполняют сушилку зерном; открывают регулировочные заслонки охлаждающего воздуха и охлаждают зерно в течение 20 мин. После охлаждения зерна включают выпускные механизмы, выгрузной шнек и приспособление приема зерна из сушилки; регулируют количество теплоносителя и холодного воздуха, доведя его поток до максимального значения, но так, чтобы не было «выноса зерна». По мере выгрузки сухого зерна шахты загружаются свежим. С этого момента процесс сушки считается установившимся. По окончании сушки: прекращают подачу зерна в сушильные шахты и выключают выпускные механизмы; досушивают зерно, находящееся в сушильных камерах (10–30 мин); выключают горелку и закрывают регулировочные заслонки теплоносителя; охлаждают зерно, находящееся в камерах охлаждения, в течение 20 мин; включают выпускные механизмы и опорожняют сушильные камеры; выключают выпускные механизмы, оставляя зерно в камерах охлаждения, и в течение 20 мин охлаждают оставшееся зерно. После охлаждения: выключают вентиляторы и включают выпускные механизмы до полного опорожнения охладительных камер; открывают заслонки горячего воздуха и в течение 10 мин проводят продувку шахт для удаления пыли и водяного пара; после этого все механизмы сушилки отключают. Режимы работы. При эксплуатации сушилки М-819 очень важно правильно выбрать нужный режим сушки, который зависит от максимально допустимой температуры нагрева зерна и устанавливается с учетом культуры, целевого использования и начальной влажности зернового материала. Температура нагрева зерна пшеницы на продовольственные цели не должна превышать 55 °С, так как перегрев зерна приводит к снижению содержания незаменимых аминокислот (лизина, триптофана), ухудшает хлебопекарные свойства, пищевую и кормовую ценность. Рожь и ячмень сушат при верхнем значении допустимых температур нагрева, а овес, у которого легко отделяются цветочные пленки и возможно их воспламенение, нагревают до температуры не более 50 °С. При сушке зерновых колосовых на семена температура нагрева зерна не должна превышать 49 °С. Семена зернобобовых (горох, люпин, вика и др.) сушат при температуре 25 °С. При повышенной влажности зерна температуру нагрева уменьшают, так как чем больше влажность, тем ниже устойчивость зерна к температуре. Разовый съем влаги на сушилке М-819 для продовольственного зерна составляет 6 %, семян зерновых культур – 5–6 %, а для бобовых – 2–4 %. Если исходная влажность зерна высокая, целесообразно применять ступенчатую сушку (за несколько пропусков). Для каждой ступени устанавливают определенный температурный режим. Основными показателями, определяющими режим сушки зерна, являются температура подаваемого теплоносителя и время пребывания зерна в сушильных шахтах (экспозиция сушки). Температуру теплоносителя на сушилке М-819 устанавливают подачей топлива в горелку топки с помощью регулятора (1-й режим – до 80 °С; 2-й – до 110 °С; 3-й – до 140 °С). Температура теплоносителя может превышать допустимую температуру нагрева семенного зерна на 20–30 °С, продовольственного – на 50–65 °С, но не должна превышать температуру окружающей среды более чем на 110 °С. Время сушки регулируется выпускными механизмами (рис. 9). Изменением длины коромысла устанавливается амплитуда колебаний лотков и тем самым – количество выпускаемого из сушилки зерна. Производительность выпускного механизма изменяется от 10 до 50 т/ч.  Рис. 9. Схема лоткового выпускного механизма зерна сушилки М-819: 1 – рассекатель зерна; 2 – коромысло; 3 – шатун; 4 – эксцентриковый механизм; 5 – лотки Перед выгрузкой зерна из сушилки его температура должна быть выше температуры окружающей среды на 5–10 °С. Если влажность атмосферного воздуха выше 70 %, то во избежание вторичного увлажнения зерна охлаждение его необходимо уменьшить. Количество подаваемого в сушилку охлаждающего воздуха регулируется заслонками (см. рис. 8) в воздуховодах вентиляторов. |