Материалы для лезвийных и абразивных инструментов

Скачать 149 Kb. Скачать 149 Kb.

|

|

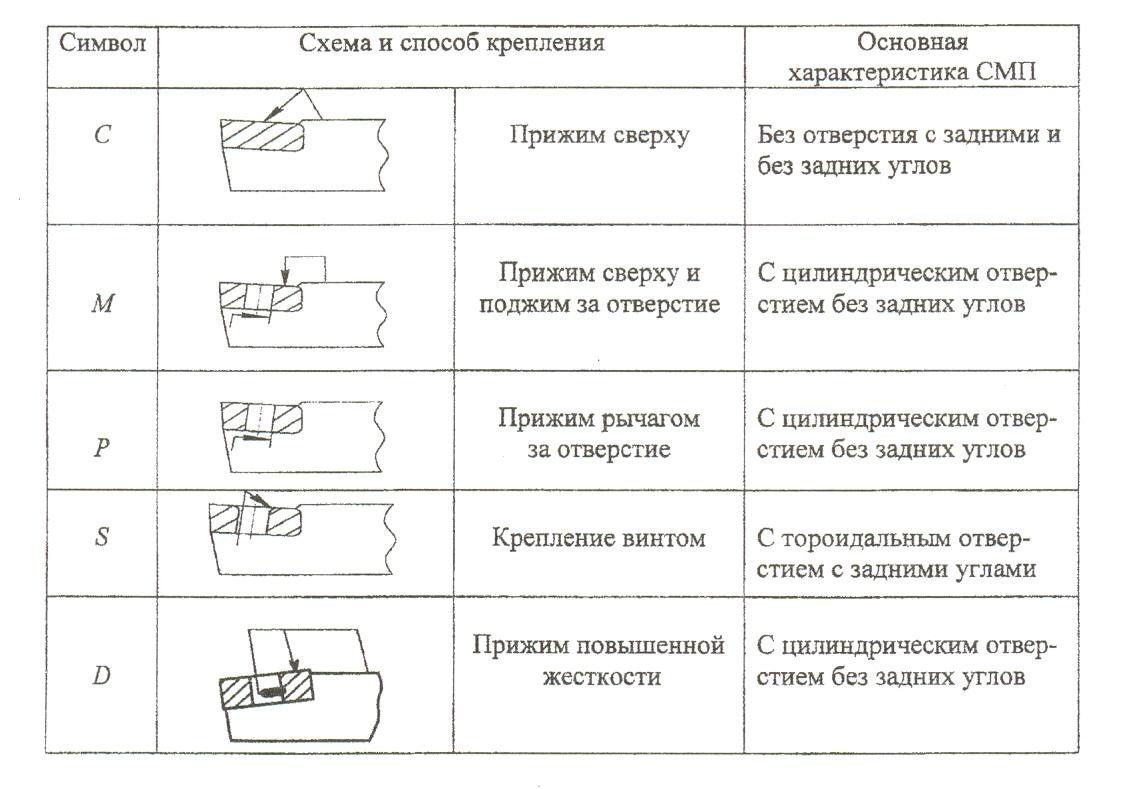

Учреждения образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Факультет «Технический сервис в АПК» Кафедра «Технология металлов» УСРС № 1 РЕФЕРАТ на тему «Материалы для лезвийных и абразивных инструментов» Индивидуальное задание: вариант № … «…………..» Срок сдачи: Группы 4-6м, 19пп – 24.11.2022г. Группы 1-3м – 25.11.2022г. Выполнил: студент группы № / / (подпись и дата) (ф.и.о.) Проверил: профессор /Л.М. Акулович/ (подпись и дата) Минск 2022Содержание № стр. 1. Цель и задачи работы …………………………………………………… 2 2. Сущность процесса резания и области его применения в машино- строении и ремонтном производстве …………………………………….. 4-5 3. Общая классификация материалов, используемых для изготовления режущих инструментов …………………………………………………….. 4-7 4. Индивидуальное задание (из № варианта) …………………………… 8 Выводы …………………………………………………………………… 9 Список использованных источников ……………………………………. 10 Введенье: В данной работе рассматривается процесс резания металла, в общем, а так же материалы, используемые при изготовлении инструментов. Обработка резанием является наиболее важным процессом в производстве и применяется при изготовлении почти любой продукции. Условиями, которые сопровождают процесс резания, являются: трение, большое давление на режущий инструмент, тепловыделение.Материал, из которого изготавливается инструмент, должен соответствовать некоторым требованиям, связанным с условиями процесса резания. В реферате рассматриваются материалы для лезвийных и абразивных инструментов. Все материалы для лезвийных инструментов можно условно разбить на следующие группы: 1) инструментальные стали; 2) быстрорежущие стали; 3) твердые сплавы; 4) минералокерамические материалы; 5) сверхтвердые материалы. Абразивные материалы — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов.Цели и задачи работы: Цели: изучить материалы, используемые для изготовления лезвийных и абразивных инструментов.Задачи: рассмотреть особенности процесса резания; рассмотреть материалы для лезвийных инструментов и их применение; рассмотреть материалы для абразивных инструментов и их применение.2. Сущность процесса резания и области его применения в машино- строении и ремонтном производстве: Процесс резания – взаимодействие режущего инструмента с заготовкой, при этом отделяется слой материала в виде стружки или металлической пыли. Операции осуществляют следующими способами: Лезвийным. Выполняется с помощью плашек, сверл, резцов, метчиков, фрез и т. д. на металлорежущих станках соответствующего типа. Абразивным. Здесь задействованы шлифовальные круги, шкурки, пасты и др. материалы. Операции выполняются вручную или с помощью специального станочного оборудования, предназначенного для таких целей. С применением специальных сред физико-химического типа. К ним относят плазменную, лазерную, электролитическую и др. виды обработки металла. Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности. Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности. Как происходит обработка?Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы. Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются: точение; сверление; фрезерование; строгание; долбление; шлифование. А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.). На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений. В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д. Пункт 3 Материалы для режущих инструментов должны удовлетворять следующим требованиям: · Иметь высокую твердость. Твердость инструмента должна превышать твердость обрабатываемого материала. · Иметь достаточный уровень прочности (на изгиб, сжатие, циклическое нагружение) и ударной вязкости. · Иметь высокую теплостойкость. Теплостойкость – свойство (способность) материала сохранять свою твердость, а следовательно, и режущие свойства при нагреве. · Иметь высокую износостойкость и высокую теплопроводность. Чем больше теплопроводность, тем меньше опасность возникновения шлифовочных прижогов и трещин на лезвиях инструмента при заточке, тем меньше температура резания и больше износостойкость. · Быть технологичными. К основным инструментальным материалам относятся стали, твердые сплавы, керамические материалы, алмазы, синтетические сверхтвердые материалы. Инструментальные стали. В качестве материала для станочного режущего инструмента применяются быстрорежущие стали. Это высокоуглеродистые стали с высоким содержанием вольфрама. Теплостойкость быстрорежущих сталей около 600 оС и они могут работать со скоростями резания до 100 м/мин, что во многих случаях недостаточно. Поэтому в настоящее время более широкое применение имеют твёрдые сплавы. Твердые сплавы получают прессованием и спеканием (при 1500 – 1900 оС) порошков твердых тугоплавких карбидов WC, TiС и TaC с порошком кобальта, играющего роль пластичной связки. Таким способом из них изготавливают режущие пластинки различной формы, которые припаиваются или крепятся механическим способом к державкам или корпусам инструментов из обычных сталей (45, 50, 40Х и др.). Теплостойкость твёрдых сплавов – 900…1000 оС. Допустимые скорости резания до 800 м/мин. Твердость 85…92HRА (74…76HRC). Керамические инструментальные материалы не содержат дорогостоящих и дефицитных компонентов. Основа керамики – корунд Al2O3 (технический глинозем) – минерал кристаллического строения. Получают корунд из порошка глинозема в электропечах при температуре 1720…1750 оС спеканием, отсюда название «электрокорунд». Из кристаллов электрокорунда изготавливают стандартные керамические пластины белого цвета. Белый цвет имеют кристаллы электрокорунда свободного от примесей. Примеси химических элементов придают электрокорундам различные цветовые оттенки. Алмазы и синтетические сверхтвердые материалы. Алмаз – самый твердый из известных инструментальных материалов, представляет собой одну из аллотропных модификаций углерода. Синтетические алмазы получают путем перевода углерода в другую полиморфную модификацию в условиях высоких температур (до 2500 оС) и давлений (до 1000 ГПа). Синтетические алмазы выпускают следующих марок: АСБ – баллас (АСБ-5, АСБ-6); АСПК – карбонадо (АСПК-1, АСПК-2, АСПК-3). Указанные марки алмазов изотропны вследствие поликристаллического строения, обладают сравнительно высокой прочностью при ударах. В режущих инструментах применяют кристаллы алмаза весом 0,3…0,8 карат (1 карат = 0,2 г) которые закрепляются в инструменте механически или при помощи пайки. Наиболее широко алмазный инструмент применяется при тонком точении и растачивании деталей из алюминия, бронз, латуней, неметаллических материалов: обработанная поверхность отличается низкой шероховатостью. Из вновь разрабатываемых материалов перспективным является силинит-Р (материал на основе нитрида кремния), который обладает более высокими прочностью, ударной вязкостью и теплопроводностью, чем инструменты из минералокерамики, не содержит дефицитных материалов, не склонен к адгезии по отношению к большинству сталей, сплавов на основе меди, алюминия. Пункт 4 ( Картинка ).  Вывод: При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро. . При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро. |