Курсовой проект. Курсач(v0.05). 1. 2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). 10

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

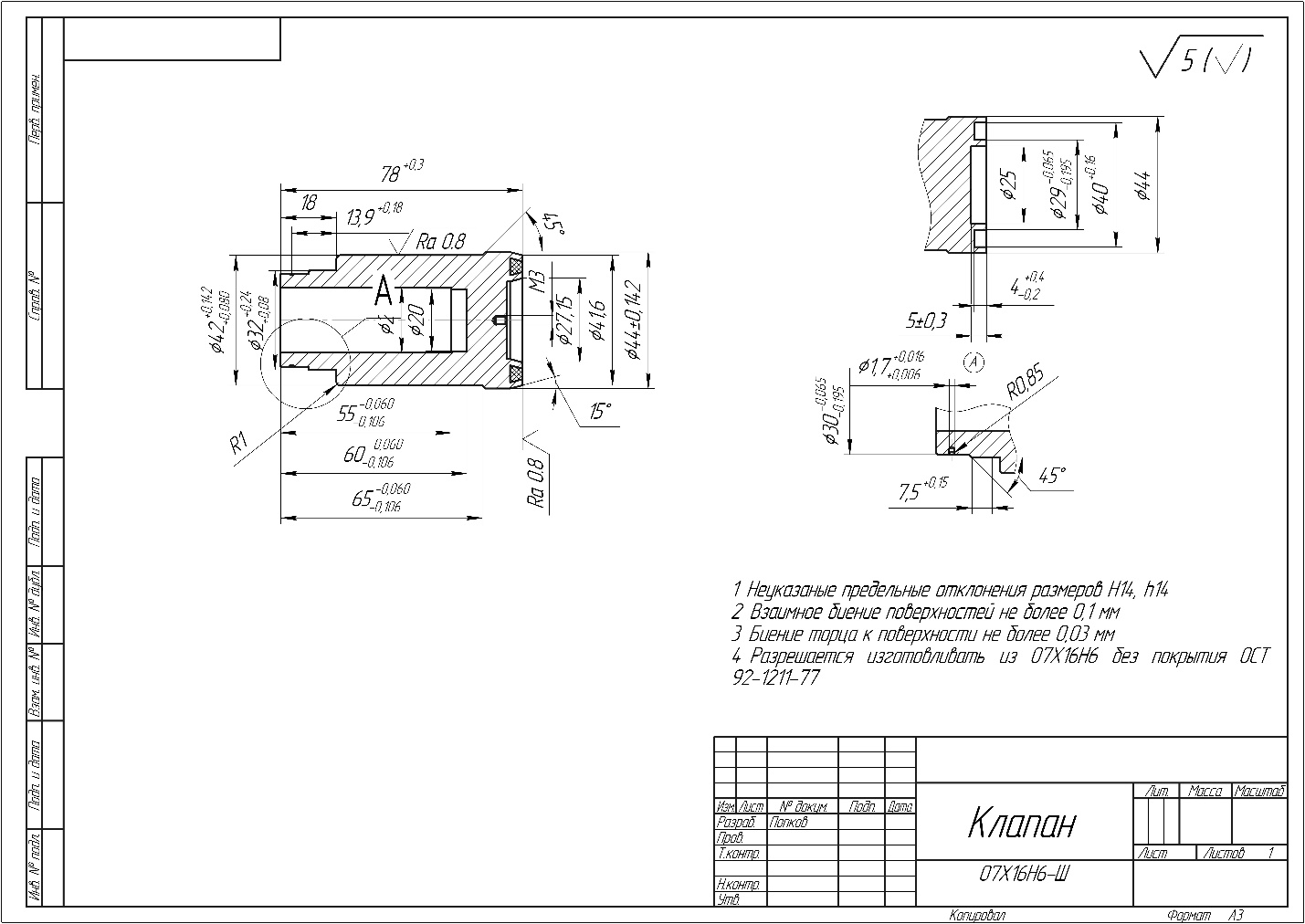

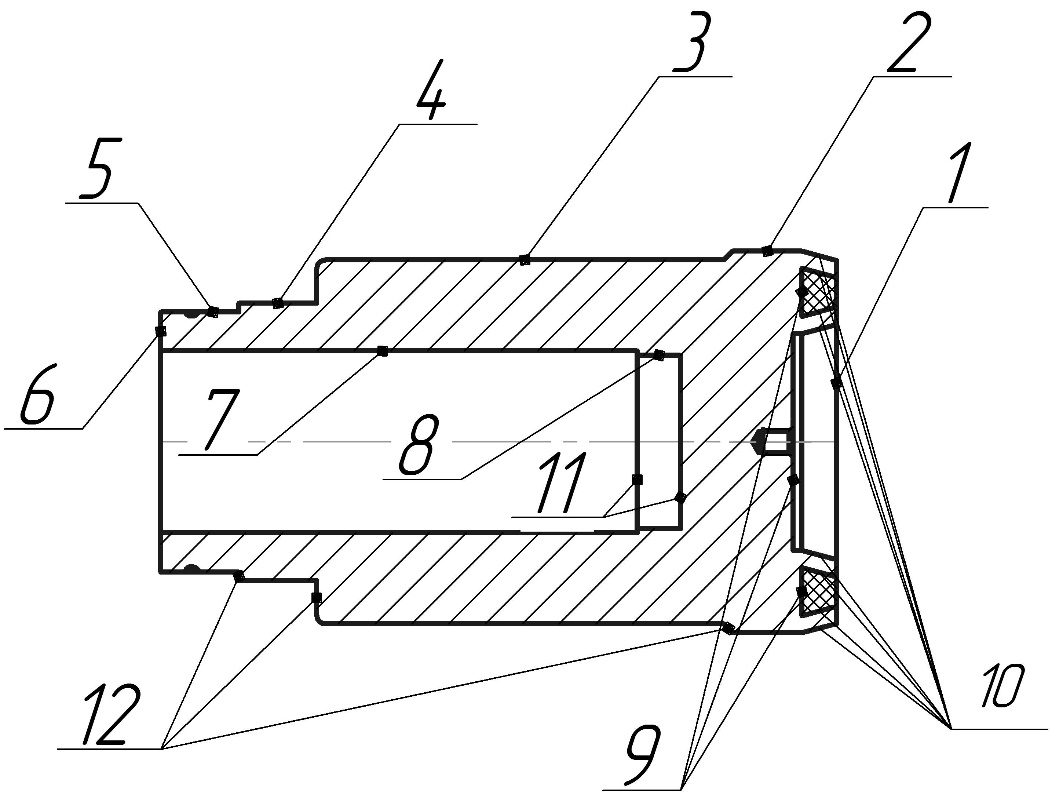

Содержание1.2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). 10 1.3 Описание материала детали, его свойства и область применения материала в изделии. 15 2. ОПРЕДЕЛЕНИЯ ТИПА ПРОИЗВОДСТВА 16 Приложение А 50 Приложение Б 51 ВВЕДЕНИЕМашиностроение — отрасль тяжёлой промышленности, производящая всевозможные машины, орудия, приборы, а также предметы потребления и продукцию оборонного назначения. Внедрение новых технологий в производство приводит к революционным изменениям в экономике страны. Поэтому технология машиностроения становится ключевой составляющей научно-технического прогресса. Развитие технологии любого производства основывается на комплексной механизации и автоматизации, обеспечивающих рост производительности труда и снижение себестоимости продукции. Основными направлениями развития технологии в машиностроении являются: создание принципиально новых технологических процессов изготовления деталей, узлов и агрегатов, обеспечивающих экономию различных видов ресурсов (материальных, энергетических, трудовых и финансовых); комплексная автоматизация и механизация производства на основе разработки и освоения новых видов высокопроизводительного технологического оборудования; совершенствование систем управления технологическими процессами на основе программно-целевого метода. Повышение требований к качеству и технологичности продукции обусловливает необходимость изменения парка технологического оборудования. Одна из последних инноваций на производствах – это применение лазеров. В машиностроении их используют для резки металла и для упрочнения поверхностей. Лазерный луч имеет большое преимущество перед механическими инструментами: он может разрезать практически любой металл или сплав, вне зависимости от физических свойств. Лазерную резку можно автоматизировать и запрограммировать на выполнение повторяющихся действий. Еще один элемент, который можно автоматизировать в машиностроении – это сварка. Лазерный луч подходит для соединения крупногабаритных металлических деталей. Его можно использовать на воздухе и в аргонной среде. Это позволяет сэкономить время, издержки и деньги, а также защищает производство от риска «человеческого фактора». Перспективным направлением изготовления деталей являются аддитивные технологии. Одним из способов применения аддитивных технологий является выращивание деталей со сложной геометрической формой из различных материалов в том числе: из титана, алюминия или жаропрочной стали. Лазер плавит металлический порошок и изготавливает из него деталь в течение нескольких часов. Сегодня технология применяется для выращивания частей авиационных двигателей. В современной промышленности аддитивные технологии это несколько разных процессов, в результате которых моделируется 3d объект: UV-облучение, струйное напыление, ламинированние , сплавление. Материалы используемые в аддитивных технологиях: гипсовый порошок, металлический порошок, жидкие фотополимеры Для выращивания изделий применяется 3D-моделирование. При механической обработки в серийном или массовом производстве используются обрабатывающие центры, гибкие производственные автоматические модули и линий . Современный этап развития аэрокосмической отрасли характеризуется ужесточением требований к конструкции деталей, с целью повышения эксплуатационной, надежности и долговечности конечной продукции, при сохранении приемлемыми показателями качества. Особенно это важно при жесткой конкуренции на мировом рынке, постоянная борьба за снижении веса требует использование новых материалов, тонкостенных и пустотелых элементов, что часто находиться в противоречии с требованиями по прочности и жесткости, термостойкости и вибростойкости, а также параметрами качества поверхностного слоя. Моя деталь “Клапан” используется в испытательном стенде одного из изделий входящих в состав перспективных ЖРД, поэтому тема курсового проекта: Разработка технологического процесса изготовления детали Клапан, может быть признана актуальной. 1.ОПИСАНИЕ И НАЗНАЧЕНИЕ КОНСТРУКЦИИ ДЕТАЛИ1.1 Служебное назначение и условия работы детали в изделииДеталь «Клапан» применяется в составе сборочного изделия, задачей которого является перекрытие потока жидкого кислорода. Сборочное изделие применяется в испытательной установке, и отвечает за подачу окислителя из бака в котором он хранится к испытуемому объекту. Клапан представляет собой многоступенчатый цилиндр с глухим отверстием и канавкой в основании. Условия эксплуатации – высокое давление, низкие температуры, агрессивная среда, высокий риск коррозии. 1  .2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). Рисунок 2 – Деталь «Клапан» Анализ технических требований следует начать с рассмотрения требований по точности размеров: К большинству размеров применены довольно жесткие требования по точности, что влечет за собой увеличение времени обработки и изготовления детали. Наиболее жесткие требования предъявляют к цилиндрическим поверхностям с размерами  , ,  , ,   и их линейным размерам и их линейным размерам  , ,  , так как эти поверхности влияют на герметичность и долговечность работы детали в сборочном узле. Данная точность размеров обеспечивается последовательным чистовым и черновым точением высококачественными резцами на токарном станке с ЧПУ и контролируется в процессе изготовления программой станка. Так же для обеспечения технических требований к работе клапана в составе сборочного изделия служат жесткие требования по взаимному биению поверхностей - не более 0,1 мм и биению торца к рабочей поверхности - не более 0,03 мм. , так как эти поверхности влияют на герметичность и долговечность работы детали в сборочном узле. Данная точность размеров обеспечивается последовательным чистовым и черновым точением высококачественными резцами на токарном станке с ЧПУ и контролируется в процессе изготовления программой станка. Так же для обеспечения технических требований к работе клапана в составе сборочного изделия служат жесткие требования по взаимному биению поверхностей - не более 0,1 мм и биению торца к рабочей поверхности - не более 0,03 мм. Жесткие требования применяются и к поверхностям с размерами  так как они образуют пазы, в которых впоследствии производится обжатие уплотнительного фторопластового кольца. Более низкая точность изготовления этих поверхностей может привести к образованию полостей и пустот, что не позволит обеспечить необходимую герметичность сопрягаемых поверхностей клапана. Неуказанные предельные отклонения размеров H14, h14. Желательно чтобы часть поверхностей с неуказанными допусками на размер была выполнена по более высокому квалитету чтобы уменьшить разницу между точностями поверхностей. так как они образуют пазы, в которых впоследствии производится обжатие уплотнительного фторопластового кольца. Более низкая точность изготовления этих поверхностей может привести к образованию полостей и пустот, что не позволит обеспечить необходимую герметичность сопрягаемых поверхностей клапана. Неуказанные предельные отклонения размеров H14, h14. Желательно чтобы часть поверхностей с неуказанными допусками на размер была выполнена по более высокому квалитету чтобы уменьшить разницу между точностями поверхностей.Шероховатость рабочих поверхностей Ra = 0.8 мкм достигается полировкой и необходима для обеспечения высокого уровня герметичности готового изделия, так как деталь работает под большим давлением и соответствует установленным квалитетам. Поверхности с неуказанной шероховатостью имеют Ra = 5 мкм, что является приемлемым, так как они не взаимодействуют с рабочей жидкостью и от них не требует обеспечение герметичности и долговечности поверхностного слоя металла. Исходя из функционального назначения детали и анализа технических требований можно сделать следующие выводы: назначенные конструктором размерная и геометрическая точность необходимы для обеспечения нормальной работы сборочного узла. Снижение требований к точности и взаимному расположения поверхностей может привести к появлению дополнительных нагрузок, снижению долговечности и надежности работы всего изделия. [1] Технологичность конструкции детали имеет прямую связь с производительностью труда, затратами времени на технологическую подготовку производства, изготовление, техническое обслуживание и ремонт изделия. Поэтому проектированию технологического процесса изготовления детали должен предшествовать анализ технологичности её конструкции и в необходимых случаях отработка на технологичность. Технологичность конструкции детали оценивается по двум критериям – качественному и количественному. Качественная оценка предшествует количественной и сводится к словесной оценке «хорошо – плохо», «обеспечивает – не обеспечивает» Произведем качественную оценку технологичности детали: Конструкция клапана обеспечивает удобство базирования и состоит из стандартных и унифицированных конструктивных элементов, а для её изготовления используется стандартная заготовка. Точность размеров и шероховатость поверхностей детали являются оптимальными, обоснованными конструктивно и экономически, так как обеспечивают требуемую точность установки, обработки и контроля. Конструкция детали обеспечивает удобный доступ к обрабатываемым поверхностям и возможность одновременной обработки нескольких заготовок. Сопряжения поверхностей деталей различных квалитетов и шероховатости соответствуют методам и средствам обработки. Обеспечивается также возможность использования групповых, типовых и стандартных технологических процессов. Количественная оценка технологичности конструкции изделия осуществляется по относительным показателям, числовые значения которых характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка технологичности конструкции изделия зависит от признаков, которые существенно влияют на технологичность рассматриваемой конструкции. Цель количественной оценки технологичности разрабатываемой конструкции изделия — обеспечение эффективной отработки изделия на технологичность при снижении затрат средств и времени на ее разработку, технологическую подготовку производства, изготовление, монтаж вне предприятия-изготовителя, ТЛО, ТО и ремонт. Количественная оценка. В курсовом проекте для количественной оценки технологичности использованы 3 относительных показателя: Коэффициент унификации конструктивных элементов детали; Коэффициент точности; Коэффициент шероховатости. Перед расчетом трех основных коэффициентов составим сводную таблицу характеристик поверхностей детали (таблице 1) представленных на рисунке 1.  Рисунок 1 – Обозначение поверхностей детали. Таблица 1 – Сводная таблица характеристик поверхностей детали.

На оснований полученных данных из таблиц произведем расчёт Ку по низже представленной формуле: Рассчитаем коэффициент унификации конструктивных элементов детали по формуле: Kуэ=nэу/nэ=16/16=1 (1) где: Kуэ- коэффициент унификации конструктивных элементов детали, nэу - число унифицированных элементов детали, nэ – общее число конструкторских элементов. Рассчитаем коэффициент технологичности по точности: Ктч=1-1/Тср (2) где: Ктч - коэффициент точности. Тср - средний квалитет точности изделия, которое определяется как: Тср=∑Тi*ni/∑ni=225/20=11,25 , (3) где: Тср - средний квалитет точности изделия; Тi- сумма квалитет точности соответствующей поверхности; ni- кол-во поверхностей соответствующего квалитета точности. Отсюда коэффициент технологичности по точности будет равен : Ктч=1-1/Тср=1-1/11,25=0,91, (4) Необходимые для расчёта коэффициенты точности величин, приведены в таблице 2 показателей коэффициента точности полученных с исходных данных сводной таблицы 1..

Таблица 2 – Показатели коэффициента точности Деталь технологична по точности, т.к. Ктч ⩾ 0,85, т.е. больше базового значения [3] Определим коэффициент шероховатости по формуле [3]: Кш=1/Шср, (5) где Кш – коэффициент шероховатости; Шср - средняя шероховатость поверхности, которое определяем как: Шср=∑шi*ni/∑ni=91,6/20=4.58 (6) где Шi – шероховатость поверхностей изделия, ni – число поверхностей с соответствующей шероховатостью. Рассчитаем коэффициент технологичности по шероховатости по формуле [3]: Кш=1/Шср=1/4.58=0,22 (7) Необходимые для расчета коэффициенты шероховатости, приведены в таблице 3. Таблица 3 – Показатели коэффициента шероховатости

Деталь технологична по шероховатости, т.к. Кш ⩽ 0,35 [3] Таким образом качественная и количественная оценка показала, что в целом конструкция детали технологична. 1.3 Описание материала детали, его свойства и область применения материала в изделии. С учётом условий работы и технических требований к конструкции изделия, в качестве материала для изготовления детали выбрана специальная нержавеющая сталь 07Х16Н6 физические параметры которой не разглашаются, классификация и область применения стали представлены в таблице 4, механические свойства, а также химический состав в таблицах 5 и 6 соответственно Таблица 4 – Классификация и область применения материала 07Х16Н6

Таблица 5 -. Механические свойства при Т=200С материала 07Х16Н6

где,

Таблица 6 – Химический состав в % материала 07Х16Н6 |