Курсовой проект. Курсач(v0.05). 1. 2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). 10

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

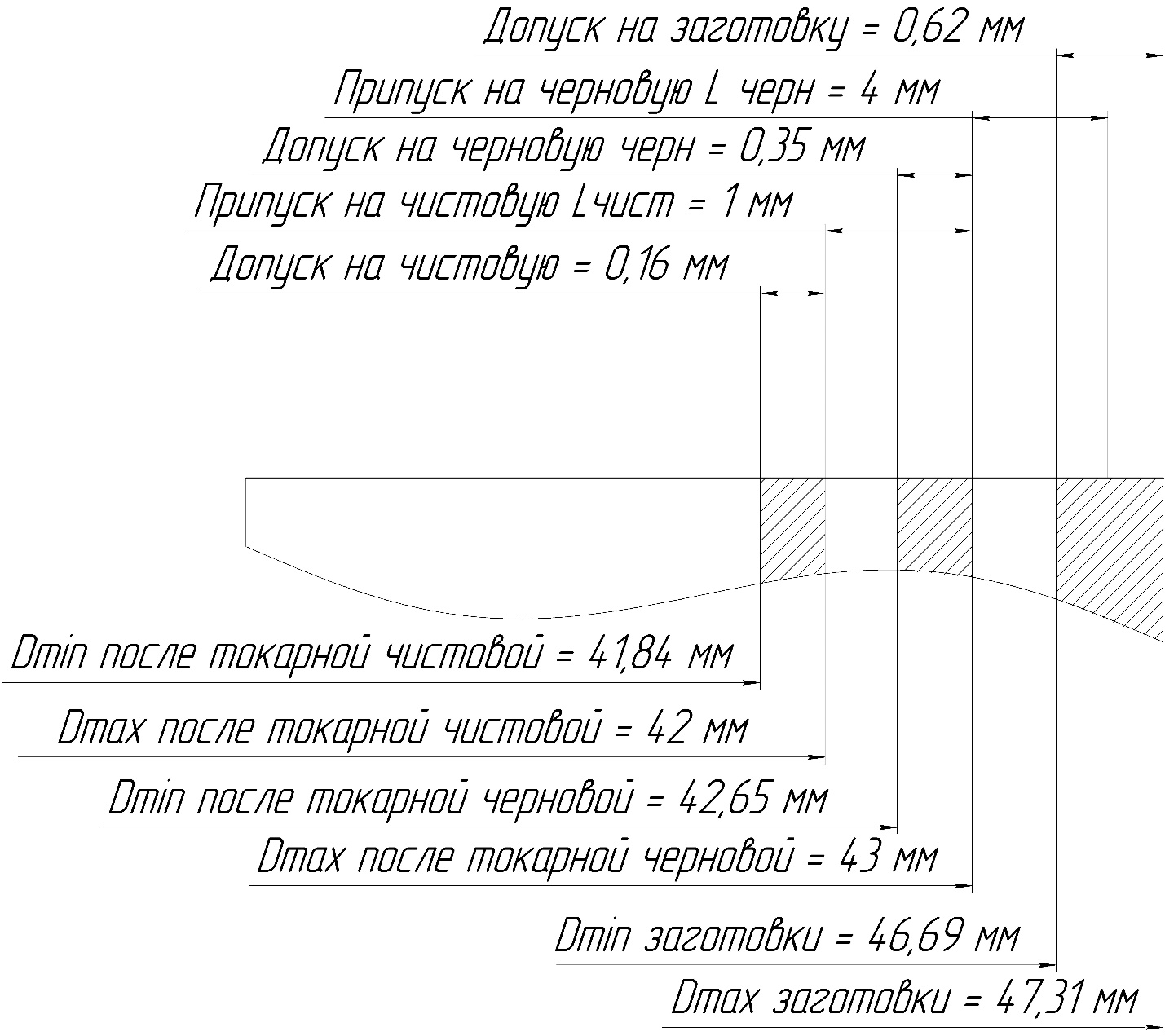

4 ОПРЕДЕЛЕНИЕ ПРОМЕЖУТОЧНЫХ ПРИПУСКОВ, ДОПУСКОВ И ОПЕРАЦИОННЫХ РАЗМЕРОВ НА ОДНУ ИЗ ОБРАБАТЫВАЕМЫХ ПОВЕРХНОСТЕЙПромежуточные припуски имеют очень важное значение в процессе разработки технологических операций механической обработки детали. Правильное назначение промежуточных припусков на обработку заготовки обеспечивает экономию материальных и трудовых ресурсов, качество выпускаемой продукции, снижает себестоимость изделий и ускоряет дальнейшее развитие машиностроительной промышленности и всего народного хозяйства страны. В серийном и единичном производствах используют статистический (табличный) метод определения промежуточных припусков на обработку заготовки, что обеспечивает более быструю подготовку производства по выпуску планируемой продукции и освобождает инженерно-технических работников от трудоемкой работы. Диаметр рассматриваемой цилиндрической поверхности по рабочему чертежу детали ⌀42 (+0,142;-0,080);общая длина по чертежу Lв= 47 мм; материал детали- сталь 07Х16Н6 ГОСТ 1050-74; шероховатость поверхности детали Ra 0.8 мкм. Определить статистическим методом промежуточные припуски, допуски и предельные размеры заготовки. Прежде чем выбрать из таблиц необходимые припуски, наметим технологический маршрут обработки заготовок и полученный штамповки: Операция 015.Токарная (черновая и чистовая обработка) Начальным этапом определения припуска является чистовая токарная обработка. По таблице [1] на чистовую токарную операцию припуск на сторону составит 0,5 мм допуск D9 ( -0,16), шероховатость поверхности Ra=0,8. Для черновой токарной обработки детали припуски на операцию составляет 2 мм, допуск H8( -0,35). После назначения промежуточных припусков на все операции определяем общий припуск на обработку заготовки методом суммирования припусков на каждую операцию 2*Z0=2*0,5+2*2= 5 мм (43) где: 2*Z0-общий припуск на обработку, мм Определим минимальный расчётный размер заготовки по формуле: D3= 42+5=47 мм (44) где: D3-минимальный расчётный размер заготовки. В данном случае по ГОСТ 2590-71 выбираем штамповку обычной точности диаметром 48±0,31 мм.  Рисунок 4 – Поля допусков 5.РАЗРАБОТКА МАРШРУТНОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА (Т.П.)Разработка маршрутного технологического процесса является одной из сложных задач и зависит от конструкции детали, материала, требований к ее качеству, вида заготовки, масштаба выпуска. Конструкция данной детали является технологически сложной и выполнятся за определенное количество операций, требования к качеству детали достаточно высокие. Для обработки заготовки я считаю наиболее рациональным использовать следующий перечень и последовательность операций:

6.ОПРЕДЕЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ДВУХ ВИДОВ ОБРАБОТКИ.Расчет режимов резания учитывает характер обработки, тип и размеры инструмента, материал и состояние заготовки, тип и состояние оборудования. Операция 015 :Токарная. Установ 2.Точить ⌀ 45 вместо ⌀50; Материала детали: Сталь 07Х16Н6 Станок: 16К20 Инструмент : Резец проходной отогнутый ГОСТ 18877-73 Приспособление: трехкулачковый патрон Исходные данные для расчета: Глубина резания: t= 2,5 мм; Подача s= 0,3 мм/об; Скорость резания рассчитывается по формуле:  (46) (46)где: Cv- 420 постоянный коэффициент x- 0,5 показатель степени при глубине резания y- 0,20 показатель степени при подаче m- 0,20 показатель степени при стойкости инструмента T- 60 период стойкости резца из быстрорежущей стали. Kv - поправочный коэффициент, учитывающий фактические условия резания, определяется по формуле: Kv=Kmv*Кпv* Киv* К φv* К1φ v=1,3*0,9*0,65*0,7*0,87=0,46 (47) где: Kmv- 1,3=коэффициент, учитывающий качество обрабатываемого материала; Kпv – 0,9=коэффициент, учитывающий состояние поверхности заготовки ; Kиv- 0,65коэффициент, учитывающий материал инструмента ; Kφv-коэффициент , учитывающий влияние влияние главного угла в плане ; K1v- коэффициент , учитывающий влияние влияние вспомогательного угла в плане. Отсюда число оборотов шпинделя определяется по формуле:  ; (48) ; (48)Определяем частоту вращения шпинделя токарного станка 16К20 при известных значениях: nmax.ст-1600 об/мин nmin.ст-  zст-  nрасч.- 485  Определяем ступень скорости станка: Zст Zст=22-1=21 (49) Определим диапазон регулирования по формуле: φ22=  =128 (50) =128 (50)По таблице [2] ,находим ближайшее меньшее табличное значение (φz.ст.=161,32), что соответствует стандартному значению φ=1,26. Определим диапазон регулирования для расчетной частоты вращения шпинделя станка  485 об/мин (51) 485 об/мин (51)φрасч.=  (52) (52)Находим ближайшее значение( меньшее) диапазона регулирования по таблице [3]. φ=1,26, где φтабл.=12,5*50,4=630 об/мин Определим частоту вращения шпинделя шпинделя станка: nст.= nmin.*φтабл.= 12,5*50,4=630 об/мин (53) Принимаем частоту вращения шпинделя станка 16К20- 630 об/мин Тогда фактическая скорость резания будет: υф=  = =  =89 м/мин (54) =89 м/мин (54)Сила резания Pz определяется по формуле: Pz=10*Cp*tx*sy*  *Kр=10*300* *Kр=10*300* *89-0,15*1,2=2281,86 (55) *89-0,15*1,2=2281,86 (55)где: Cp- 300 постоянный коэффициент, x- 0,15 показатель степени при глубине резания y- 0,20 показатель степени при подаче, n-0.15 показатель степени при скорости резания Kp- Мощность резания определяется по формуле:  = = =3.31 кВт (56) =3.31 кВт (56)где: N-мощность резания Nст= 15 кВт Отсюда видно, что Nст≥ Nрез=15 кВт≥ 3,31 кВт, т.е обработка возможна. Определяем основное время: T0=  (57) (57)Lpx=Lрез+y, где: Lрез- длина резания ,применяется равной длине обработанной поверхности в направлении подачи, Lрез=47 мм, y-длина подвода, врезания и перебега. Для черновой обработки длина подвода равна 4 мм. Длина врезания и перебега равна 0. Lpx=80+4=84 мм, (58) T0=  0,44 мин (59) 0,44 мин (59)где, To – основное время Операция 015 :Токарная. Установ 5.Точить ⌀ 32.5 ; Материала детали: Сталь 07Х16Н6 Инструмент : Резец проходной отогнутый ГОСТ 18877-73 Приспособление: трехкулачковый патрон Исходные данные для расчета: Глубина резания: t= 2,0 мм Подача s= 0,3 мм/об Скорость резания рассчитывается по формуле:  (60) (60)где: Cv- 420 постоянный коэффициент x- 0,5 показатель стеени при глубине резания y- 0,20 показатель степени при подаче m- 0,20 показатель степени при стойкости инструмента T- 60 период стойкости резца из быстрорежущей стали. Kv - поправочный коэффициент, учитывающий фактические условия резания, определяется по формуле: Kv=Kmv*Кпv* Киv* К φv* К1φ v=1,3*0,9*0,65*0,7*0,87=0,46 (61) где: Kmv- 1,3=коэффициент, учитывающий качество обрабатываемого материала; Kпv – 0,9=коэффициент, учитывающий состояние поверхности заготовки ; Kиv- 0,65коэффициент, учитывающий материал инструмента ; Kφv-коэффициент , учитывающий влияние влияние главного угла в плане ; K1v- коэффициент , учитывающий влияние влияние вспомогательного угла в плане. Отсюда число оборотов шпинделя определяется по формуле:  ; (62) ; (62)Определяем частоту вращения шпинделя токарного станка 16К20 при известных значениях: nmax.ст-1600 об/мин nmin.ст-  zст-  nрасч.- 750,61  Определяем ступень скорости станка: Zст Zст=22-1=21 (63) Определим диапазон регулирования по формуле: φ22=  =128 (64) =128 (64)По таблице [2] ,находим ближайшее меньшее табличное значение (φz.ст.=128,03), что соответствует стандартному значению φ=1,26. Определим диапазон регулирования для расчетной частоты вращения шпинделя станка  750,61 об/мин (65) 750,61 об/мин (65)φрасч.=  (66) (66)Находим ближайшее значение( меньшее) диапазона регулирования по таблице [3]. φ=1,26, где φтабл.=12,5*64=800 об/мин Определим частоту вращения шпинделя шпинделя станка: nст.= nmin.*φтабл.= 12,5*64=800 об/мин (67) Принимаем частоту вращения шпинделя шпинделя станка 16К20- 800 об/мин Фактическая скорость резания рассчитывается по формуле: Vф=  = =  =81,64 м/мин (68) =81,64 м/мин (68)где:nф- расчетное число оборотов Vф- фактическая скорость резания Сила резания Pz определяется по формуле [ ]: Pz=10*Cp*tx*sy*  *Kр=10*300* *Kр=10*300* *81,64-0,15*1,2=2067.55 (69) *81,64-0,15*1,2=2067.55 (69)где: Cp- 300 постоянный коэффициент, x- 0,15 показатель степени при глубине резания y- 0,20 показатель степени при подаче, n-0.15 показатель степени при скорости резания Kp- Мощность резания определяется по формуле:  = = =2.75 кВт (70) =2.75 кВт (70)где: N-мощность резания Nст= 15 кВт Отсюда видно, что Nст≥ Nрез=15яыф кВт≥ 2.75 кВт, т.е обработка возможна. Определяем основное время: T0=  (71) (71)Lpx=Lрез+y, где: Lрез- длина резания ,применяется равной длине обработанной поверхности в направлении подачи, Lрез=18 мм, y-длина подвода, врезания и перебега. Для черновой обработки длина подвода равна 2 мм. Длина врезания и перебега равна 0. Lpx=18+2=20 мм, (72) T0=  0,084 мин (73) 0,084 мин (73)где, То – основное время |