Курсовой проект. Курсач(v0.05). 1. 2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). 10

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

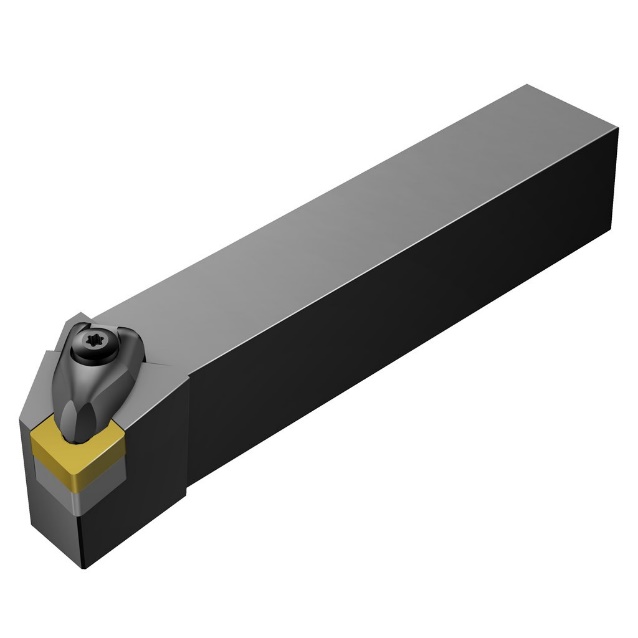

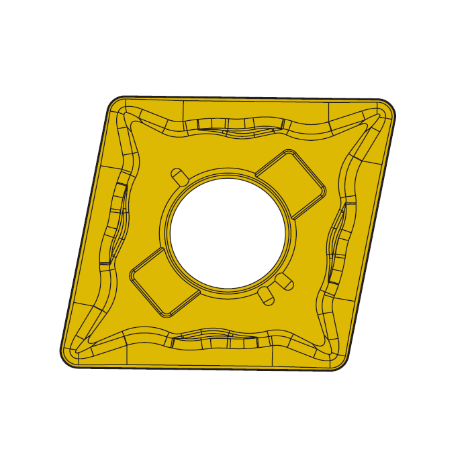

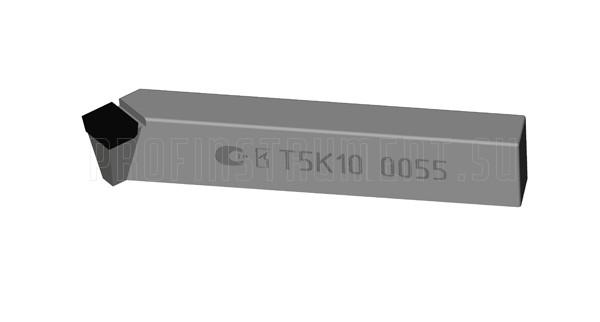

8 ВЫБОР И ОПИСАНИЕ РЕЖУЩЕГО И ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА.В технологическом процессе изготовления детали «Клапан» применяются отечественные и импортные оправки и пластины к ним, так как такие пластины обеспечивают необходимую точность обработки и благодаря свойствам материала из короткого их изготавливают сохраняют свои режущие свойства гораздо дольше чем резцы ВК8 применяемые для черновой обработки. Державка токарная с креплением типа D (двойной прижим кронштейном). С углом 95°. Для продольного точения и подрезки торца показана на рисунке 11.  Рисунок 11 - Державка Сменная токарная твердосплавная пластина по металлу CNMG. Двусторонняя. Ромбическая 80°. Данная пластина используется для черновой и тяжелой черновой обработки на высоких скоростях резания. Сплав IC8250 с покрытием CVD  Рисунок 12 - Пластина CNMG Резцы проходные отогнутые ГОСТ 18877-73 используются для обтачивания наружных цилиндрических и конических поверхностей, с продольной подачей, служат для снятия фасок, обработки и подрезки выступающих частей деталей при продольной или поперечной подаче во время которых снимается наибольшая часть припуска. Позволяют обрабатывать торцевые поверхности деталей с поперечной подачей. Служат как для черновой (обдирочной), так и для чистовой обработки.  Рисунок 13 – Резец проходной отогнутый Резцы изготавливаются из следующих сплавов: ВК8 - универсальный сплав для точения, фрезерования чугуна, черновая и получистовая обработка жаропрочных и нержавеющих сталей, а также цветных металлов. Умеренные скорости резания и сечения среза. Обладает высокой стабильностью режущих свойств. Т5К10 - универсальный сплав для получистовой обработки сталей с широкой областью применения. Используется в неблагоприятных условиях для фрезерования непрерывных поверхностей. Высокая стойкость сплава к пластической деформации допускает работу на повышенных режимах. Т15К6 - сплав используется для обработки углеродистых, легированных, инструментальных сталей. Для получистового точения при непрерывном резании, чистовом точении при прерывистом резании, нарезании резьбы токарными резцами и для чистового фрезерования сплошных поверхностей. Фреза концевая предназначена для обработки плоскостей, уступов и пазов. Фрезы концевые изготавливаются как с крупными, так и с нормальными зубьями. Концевые фрезы с крупными зубьями применяют при черновой обработке. Фреза концевая с нормальным зубом применяется в случае получистовой и чистовой обработке уступов и пазов.  Рисунок 14 – фреза концевая Измерительный инструмент. В технологическом процессе изготовления8 моей детали для контроля промежуточных размеров достаточно использовать такой мерительный инструмент как штангенциркуль Ш  тангенциркуль с отсчетом по нониусу типа ШЦ-1 предназначен для измерения наружных и внутренних поверхностей, а также для измерения глубины отверстий и уступов. Шкалы штанги и нониуса имеют матовое хромовое покрытие, исключающее блики. Детали штангенциркуля имеют качественное и надежное антикоррозионное покрытие. Изделие соответствует ГОСТ 166-89. Рисунок 15 – Штангенциркуль ШЦ-1 9 ОПИСАНИЕ РАЗРАБОТАННОГО ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕКОГО ПРОЦЕССА.В разработанном мною технологическом процессе изготовления детали «Клапан» выполняются такие операции, как : контрольные, токарные операции, а так же слесарные операции. В контрольной операции, как правило выполняется контроль материала заготовки, её размеры. Входной контроль проводят с целью предотвращения запуска в производство продукции, не соответствующей требованиям конструкторской и нормативно-технической документации, договоров на поставку и протоколов разрешения по ГОСТ 15895. В токарных операциях происходит механическая обработка заготовки: точение диаметров, подрезание фасок, протачивание всей поверхности до нужных размеров. В слесарной операции опиливаются все острые кромки, притупляются острые углы. 005 Заготовительная. В этой операции производится отрезание заготовок необходимого размера. Производится она на отрезном станке. 010 Термообработка. Операция отжига производится с целью снятия внутренних напряжений, полученных в результате предыдущих переходов и смягчения стали перед механической обработкой. 015 Токарная. Обработка производится по размерам и техническому условию эскиза и чертежа, протачиваются канавки необходимые для установки фторопластового кольца. Также притупляются острые кромки. 020 Операция обезжиривания. В данной операции обезжиривают деталь и фторопластовое кольцо. Это производится для при последующей запрессовке и обжимке обеспечить прилегание фторопласта к металлу. 025 Слесарная. В данной операции устанавливается уплотнительное фторопластовое кольцо в клапан и обжимается в приспособлении давлением в 15 тонн, выдерживая заданные размеры. 030 Токарная. Выполняется полировка торца до достижения шероховатости  необходимая для обеспечения герметичности работы детали в составе изделия. необходимая для обеспечения герметичности работы детали в составе изделия.035 Шлифовальная. Производится полировка рабочих поверхностей до достижения шероховатости  согласно чертежу для обеспечения долговечности работы детали в изделии. согласно чертежу для обеспечения долговечности работы детали в изделии.040 Контрольная. Выполняется финальный контроль всех размеров изготовленной детали. 045 Упаковочная. Деталь упаковывается в промасленную бумагу и запаковывается в картонную коробку. ЗАКЛЮЧЕНИЕВ процессе разработки курсового проекта мною были выполнен перечень заданий: описание служебного назначение детали, ее условия эксплуатации в изделии, проведен анализ технических требований на деталь и ее технологичность, так же описан материал детали, его свойства и области применения изделия. Мною был определен тип производства, обоснован технико-экономический выбор метода получения заготовки, выявлен наиболее эффективный способ ее получения, также рассчитаны промежуточные припуски, допуски, операционные размеры на одну из обрабатываемых поверхностей. Также мною был разработан и описан маршрутный технологический процесс, рассчитаны режимы резания для двух видов обработки одной из обрабатываемых поверхностей. После расчета режимов резания я выбрал технологическое оборудование, оснастку и станочное приспособление, а также мерительный и режущий инструмент для обработки моей детали “Клапан”. На основании расчетов режимов резания и заводского технологического процесса, мною была разработаны операционные карты и эскизы обработки детали. Разработанные материалы по технологическому процессу представлены в виде операционных карт и эскизов к ним в Приложении А. Конструкторская документация, включающая чертежи детали, заготовки, режущего инструмента и приспособлений представлена в Приложении Б. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ. Анурьев В. И. Металлы и сплавы. Справочник, . – М.: Машиностроение 2006 – 263 с. Гаврилин А.М. Металлорежущие станки. – В 2 томах. – М.: Издательский центр «Академия», 2012 – 304с. Добрынев И.С. Курсовое проектирование по предмету «Технология машиностроения» : Учебн. Пособие для техникумов по специальности «Обработка металлов резанием». –М.: Машиностроение, 1985. -184с. Косилова А.Г., Мещеряков Р.П. Справочник технолога – машиностроителя. – В 2 томах. – М.: Машиностроение 1986 – 656с. ГОСТ 14.205 – 83. Технологичность конструкции изделий. Термины и определения. ГОСТ 24643-81. Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. https://studfiles.net/ - Файловый архив для студентов. StudFiles Приложение А КОМПЛЕКТ ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ Приложение Б КОМПЛЕКТ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ |