Курсовой проект. Курсач(v0.05). 1. 2 Анализ технических требований к конструкции детали и её технологичности(чертеж детали). 10

Скачать 3.57 Mb. Скачать 3.57 Mb.

|

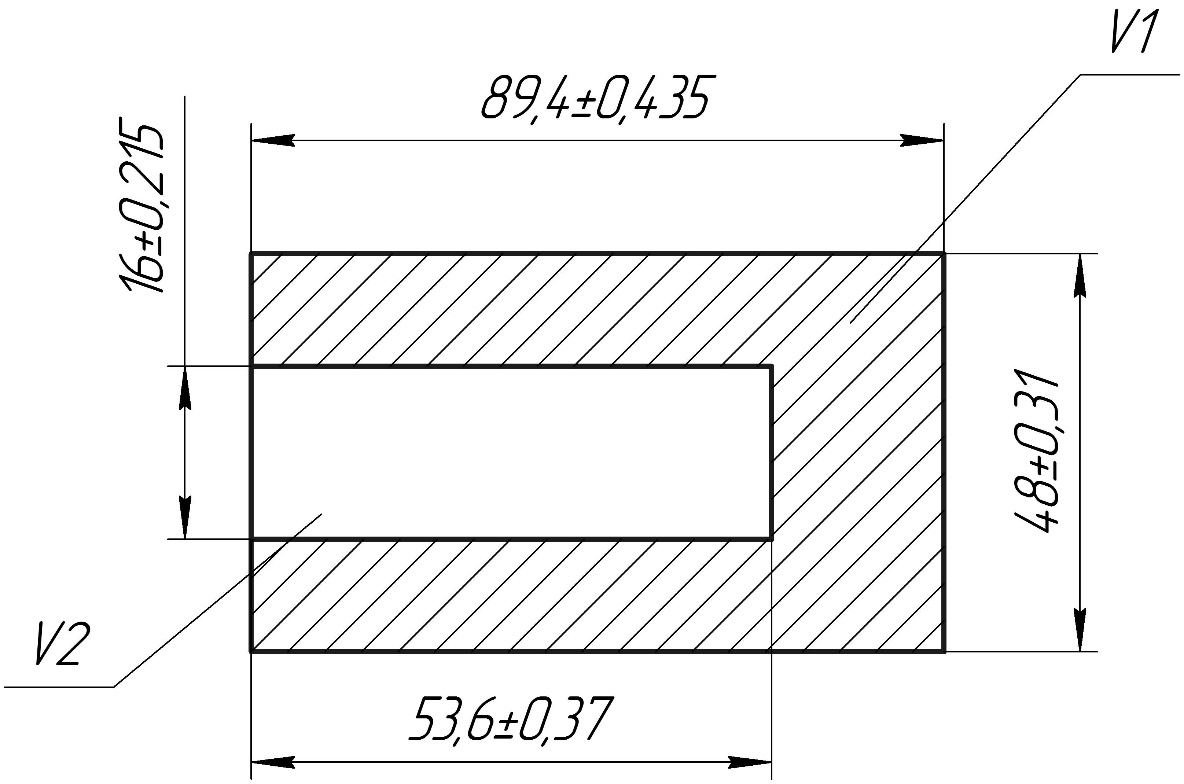

3. ТЕХНИКО-ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА МЕТОДА ПОЛУЧЕНИЯ ЗАГОТОВКИОсновными видами заготовок в зависимости от назначения, являются: отливки из черных и цветных металлов, заготовки из металлокерамики , кованные и штампованные из листового металла , из проката ,сварные заготовки , заготовки из неметаллических материалов. Способ получения заготовки должен быть наиболее экономичным при заданном объеме выпуска детали. При выборе методов получения заготовки следует стремиться к тому ,чтобы форма и размеры заготовки приближались к форме и размерам готовой детали. Обоснование выбора заготовок в промышленности производят по общей себестоимости и металлоёмкости для двух или нескольких выбранных вариантов. В курсовом проекте рассмотрим два варианта метода получения заготовки: Горячекатанный прокат; Штамповка. Основные данные: материал –сталь 07Х16Н6, годовой выпуск детали Ne=5000 шт, масса детали m=0,61 кг, форма детали цилиндр с глухим основанием, тип производства- среднесерийный. Вариант 1. Заготовка из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам[3]. Материалоемкость изготавливаемой детали определяется по коэффициенту использования металла:  (11) (11)где:  -коэффициент использования материала; -коэффициент использования материала; Gз.п- расход материала на заготовку, кг; Gд- масса изделия, кг; Для определения массы заготовки необходимо определить её объем, тогда по известной удельной ёмкости определяем её объем, тогда по известной удельной плотности определяем: G3= ρ*V3 (12) Объем заготовки определяется путем назначения припусков на её обработку. Прежде чем назначать припуски выберем маршрут обработки. Для обработки заготовки с учётом технических требований чертежа выбираем следующий маршрутный технический процесс : Черновая обработка; Чистовая обработка; За основу расчёта промежуточных припусков принимаем наружный диаметр 44 мм. В общем случае расчётные размеры заготовки определяются по следующей формуле[2]: D3=Dн+2Z0чист. +2Z0черн , (13) где: Dн-номинальный диаметр детали (по чертежу), мм D3-расчетный размер заготовки, мм Z0черн - припуск на сторону на черновую обработку, мм; Z0чист – припуск на сторону на чистовую обработку, мм; Определим промежуточные припуски на сторону соответственно для чернового точения равным 2 мм, а для чистового 0,75 мм.[3] Тогда расчетный размер заготовки будет: D3=44+2*2+2*0,75=49,5 мм (14) По расчётным данным Dз выбираем ближайший по размеру горячекатаный прокат повышенной точности по ГОСТ 2590-2006. Отклонения для  . .Припуск на подрезку 2-х торцевых поверхностей заготовки с учетом отрезаемой технологической бобышки длинной равной L=10 мм выбираем равным 1,4 мм. Тогда общую длину заготовки рассчитываем по формуле:  з з д д подр подр (15) (15)где : LЗ-длина заготовки ,мм; Lд - номинальная длина детали по рабочему чертежу , мм; Lб – длина бобышки, мм; Так как заготовка по форме является цилиндром её объем определяем по формуле:  * L3= * L3= *8,94=179,60 см3, (16) *8,94=179,60 см3, (16)где : L3-длина стержня (заготовки), мм; D3-диаметр заготовки с учетом плюсового допуска, мм. По известному объему заготовки и удельной плотности материала рассчитаем массу заготовки по формуле: G3= ρ*V3=7,83* 179,60=1406,26=1,41 кг (17) где: ρ-удельная плотность материала, равная 7,83 г/см 3; Выбираем оптимальную длину проката для изготовления, заготовки . Потери на зажим заготовки , принимаем 80 мм Длину торцового обрезка проката рассчитывается по формуле (0,3 -0,5)*D3: Lот=0,3*D3=0,3*50=15 мм , (18) где : D3- диаметр выбранной заготовки , мм . Число заготовок, исходя из принятой L проката по стандартам ,определяется по формуле . Из проката длиною равной 1 м: X1 =  = = =9,92 шт. (19) =9,92 шт. (19)где: Lпр-длина выбранного проката Lо.т-длина торцового обрезка проката Lзаж.-минимальная длина опорного (зажимного) конца Lз-длина заготовки, мм Lр- ширина резца, мм Получаем 9 заготовок из данной длины проката. Из проката длиною 2 м. X2=  = = =20,88 шт. (20) =20,88 шт. (20)Получаем 20 заготовок из данной длины проката. Остаток длины (некратность) определяется в зависимости от принятой длины проката : Из проката 1 м  =1000- 15-80- (90*9)= 95 мм (21) =1000- 15-80- (90*9)= 95 мм (21)где:Lн.к.1. –некратность длины, мм; Lз.- длина заготовки, мм X1-длина проката , мм. Рассчитываем потери материала на некратность в % соотношении. Расчёты производятся по формуле ниже для длины равной 1 метр. Пн.к 1=  = = (22) (22)где: Пн.к 1-потери материала на некратность в % при L=1 м. Остаток длины (некратность) из проката равный 2 м:  =2000- 15-80- (90*20)= 105 мм (23) =2000- 15-80- (90*20)= 105 мм (23)Расчёты производятся по формуле ниже для длины равной 2 метра: Пн.к 2=  = = (24) (24) Из расчётов на некратность следует, что прокат длиною 2 м для изготовления заготовок экономичнее, чем прокат длиною 1 м. Потери материала на зажим при отрезке по отношению к длине проката составят:  = = =4 % (25) =4 % (25)где: Пзаж.-потери материала на зажим Необходимо рассчитать потери материала на длину торцевого обрезка проката в процентом отношений к длине проката составят . Потери материала на длину торцевого обрезка рассчитывается по формуле ниже:  = = (26) (26)где:  - потери на торцевую обрезку проката, - потери на торцевую обрезку проката,Lо.т.-длина торцевого обрезка проката ; Далее необходимо произвести расчёты на общие потери (%) к длине выбранного проката: .  (5,25+0,75+4)= 10 % (27) (5,25+0,75+4)= 10 % (27)Расход материала на одну деталь с учетом всех технологических неизбежных потерь определяем по формуле (3.17):  = =  =1,5 кг (28) =1,5 кг (28)Gз.п- расход материала на заготовку, кг; G3.-масса заготовки, кг; Определяем коэффициент использования материала по формуле ниже:  = 0,41 (29) = 0,41 (29)где:  -коэффициент использования материала -коэффициент использования материала Gз.п- расход материала на заготовку, кг; Gд- масса изделия, кг; Рассчитываем стоимость заготовки из проката по формуле ниже: Сз.п=См*Gз.п-( Gз.п-Gд.)*(.  )= 420*1,5-(1,5-0,61)*( )= 420*1,5-(1,5-0,61)*( )=629 руб. (30) )=629 руб. (30)где, См – стоимость 1 кг материала, руб[1] Сотх – стоимость 1 т отходов, руб[1] Вариант 2. Заготовка изготовлена методом горячей объёмной штамповки. Степень сложности С2,точность изготовления класс 1,группа стали –М1. За основу расчёта промежуточных припусков принимаем наружный диаметр 44 мм. В общем случае расчётные размеры заготовки определяются по следующей формуле[2]: D3=Dн+2Z0чист. +2Z0черн , (31) где: Dн-номинальный диаметр детали (по чертежу), мм D3-расчетный размер заготовки, мм Z0черн - припуск на сторону на черновую обработку, мм; Z0чист – припуск на сторону на чистовую обработку, мм; Определим промежуточные припуски на сторону соответственно для чернового точения равным 1,5 мм, а для чистового 0,5 мм. Тогда расчетный размер заготовки будет: D1=44+2*1.5+2*0,5=48 мм (32) Припуск на подрезку 2-х торцевых поверхностей заготовки с учетом отрезаемой технологической бобышки длинной равной L=10 мм выбираем равным 1,4 мм. Тогда общую длину заготовки рассчитываем по формуле:  1 1 д д подр подр (33) (33)где : LЗ-длина заготовки ,мм; Lд - номинальная длина детали по рабочему чертежу , мм; Lб – длина бобышки, мм; Разрабатываем эскиз на штампованную заготовку по второму варианту Для определения объема штампованной заготовки разобьем фигуру заготовки на отдельные простые элементы и проставить на них размеры на рисунке 3. Тогда расчетный размер внутреннего объема будет: D2=20-2*1.5-2*0,5=16 мм (32) Припуск на расточку заготовки с учетом рассверливания на глубину L=10 мм выбираем равным 1,4 мм. Тогда общую длину заготовки рассчитываем по формуле:  2 2 д д подр подр (33) (33)где : Lд - номинальная длина детали по рабочему чертежу, мм; Lр – глубина рассверливания, мм; Отсюда V3 будет равно: V3=V1-V2 (34) где: V1- суммарный объем заготовки, см3; V2- вычитаемый объем , см3.  Рисунок 3-Элементы заготовки  *L= *L= *89.4=161692 мм3= 161,69 см3 (35) *89.4=161692 мм3= 161,69 см3 (35)где:  - элемент объема заготовки, мм; - элемент объема заготовки, мм; -внутренний диаметр, мм; -внутренний диаметр, мм;Далее рассчитываем V2 по формуле:  *L= *L= *53.6=10771 мм3=10,77 *53.6=10771 мм3=10,77 см3 (36) см3 (36)где: V2-элемент заготовки Рассчитываем V3 для нахождения объема:  = = =150,92 см3 (37) =150,92 см3 (37)где : V1-объем заготовки Определяем массу штампованной заготовки:  = 1,18 кг (38) = 1,18 кг (38)где: Gз.ш. - масса штампованной заготовки. Принимаем неизбежные технологические потери (угар, облой и т.д.) при горячей объемной штамповке равным 10%, определим расход материала на одну деталь:  = = =1,29 кг (39) =1,29 кг (39)где:  -потери штамповки -потери штамповкиКоэффициент использования материала на штампованную заготовку рассчитываем по формуле ниже:  = =  =0,47 (40) =0,47 (40) где:  коэффициент использования материала на штампованную заготовку коэффициент использования материала на штампованную заготовкуGд- масса изделия по чертежу Далее необходимо произвести расчёты стоимости штампованной заготовки:  = = = 541 руб. (41) = 541 руб. (41)Сз.ш- стоимость штампованной заготовки, руб; См-цена 1 кг материала заготовки, руб;[1] Сотх.-цена 1 кг отходов материала, руб;[1] Годовая экономия материала от выбранного варианта изготовления заготовки рассчитывается по формуле: Эм=(Gэ.п-Gз.ш)*N=(1,5-1,29)*5000=1050 кг (41) Эм- годовая экономия материала, кг Gэ.п- расход материала на деталь при первом методе получения, кг Gз.ш- расход материала на деталь при втором методе получения, кг Экономический эффект (выбранного вида) варианта изготовления заготовки: Э=(Сз.п- Сз.ш)*N=(629-541)*5000=440000 руб. (42) где: Э- экономический эффект изготовления заготовки, руб Сз.ш-стоимость заготовки полученная при первом методе, руб Сз.п- стоимость заготовки полученная при втором методе, руб Технико-экономические расчёты показывают, что заготовка, полученная методом горячей объемной штамповки более экономична, как по использованию материала, так и по стоимости чем заготовка из проката. |