ЛР Матвед. Материаловедение

Скачать 6.38 Mb. Скачать 6.38 Mb.

|

|

Вывод: В ходе выполнения лабораторной работы по определению твердости металлов и сплавов были получены следующие результаты. Были проведены измерения твердости различных образцов металлов и сплавов с помощью методов Бринелля и Роквелла. Для каждого метода были использованы соответствующие инструменты и протоколы измерения. Результаты показали, что твердость металлов и сплавов может значительно варьироваться в зависимости от их состава, структуры и метода измерения. Полученные данные были использованы для расчета различных параметров. Эти параметры могут быть полезны при проектировании и расчете конструкций, которые используют эти материалы. Таким образом, выполнение этой лабораторной работы позволило получить необходимые знания и навыки в области определения твердости металлов и сплавов, а также дополнительные данные о свойствах этих материалов, которые могут быть использованы в будущих исследованиях и проектах. ЛАБОРАТОРНАЯ РАБОТА №3 МАРКИРОВКА СПЛАВОВ ЦЕЛЬ РАБОТЫ: Ознакомиться с принципами классификации и маркировки сталей, цветных сплавов, чугунов; освоить маркировку сталей по Российским стандартам и по Евронормам ТЕОРЕТИЧЕСКАЯ ЧАСТЬ Маркировка конструкционных сталей В России принята буквенно-цифровая маркировка конструкционных сталей в зависимости от их металлургического качества и назначения. Конструкционные стали делятся на: углеродистые конструкционные стали обыкновенного качества; углеродистые конструкционные качественные стали; легированные конструкционные стали общего и специального назначения. Углеродистые стали обыкновенного качества маркируют буквами Ст. и цифрами от 0 до 6. Цифры показывают номер марки стали (ГОСТ 380-94). Чем больше порядковый номер, тем больше содержание углерода и выше прочностные свойства стали. Как правило, для марок всех номеров (кроме Ст.0) среднее содержание углерода можно определить по формуле %С = 0,07·N, где N – номер марки. Дополнительные индексы в маркировке указывают степень раскисления и категорию поставки. Если после марочного обозначения стоит «кп» - значит, сталь кипящая; если стоит «пс» - сталь полуспокойная и если «сп», то сталь спокойная. Спокойными и полуспокойными производят стали Ст1 – Ст6, кипящими – Ст1 – Ст4. Сталь Ст0 по степени раскисления не разделяют, в ней указывают только содержание углерода, серы и фосфора, а массовая доля марганца, кремния, хрома, никеля, меди, мышьяка не нормируются. Углеродистые конструкционные качественные стали (ГОСТ 1050-88) маркируют следующим образом: сначала указывается слово «сталь», а затем с помощью двузначного числа среднее содержание углерода в сотых долях процента: сталь 08, сталь 10, сталь 15, сталь 65. Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» и «кп». Для высококачественных сталей в конце марки ставят букву А. Автоматные стали, предназначенные для изготовления малоответственных деталей на станках-автоматах обозначают буквой А в начале марки (ГОСТ 1414-75). В этих сталях повышено содержание серы и фосфора для меньшего износа инструмента, улучшения обрабатываемости резанием (более ломкая стружка), получения поверхности лучшего качества. Пример. Сталь 20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная качественная (обозначение Ст.20 – неверно). Сталь 20А – то же, высококачественная. Сталь А20 – углеродистая сталь со средним содержанием углерода 0,2%, конструкционная, автоматная (повышенной обрабатываемости резанием). Легированные конструкционные стали общего (ГОСТ 4543-74) и специального (ГОСТ 5632-72) назначения маркируют сочетанием букв и цифр. Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными. Первые две цифры в начале марки показывают среднее содержание углерода в сотых долях процента. Буквами обозначают соответствующие легирующие элементы: Х – хром, Н – никель, М – молибден, Г – марганец, С – кремний, В – вольфрам, Т – титан, Ф – ванадий, Ю – алюминий, К – кобальт, Д – медь, Б – ниобий, Р – бор, Ц – цирконий, А (в середине марки) – азот. Цифры, стоящие за буквами, указывают на содержание легирующих элементов в процентах. Если цифра не указана, то легирующего элемента может содержаться до 1,5%. Кроме того, высококачественные стали обозначают в конце марки буквой А, а для особо высококачественных в конце марки через тире указывается способ рафинирующего переплава: ЭШП – электрошлаковый, ВДП – вакуумно-дуговой и т.д. Углеродистые инструментальные стали (ГОСТ 1435-90) обозначают буквой У в начале марки (показывает, что сталь углеродистая) и цифрами, показывающими среднее содержание углерода в десятых долях процента. Их производят качественными У7, У8, У9, У13 и высококачественными У7А, У8А, У9А, У13А. Легированные инструментальные стали (ГОСТ 5950-73) маркируют аналогично конструкционным сталям, с той лишь разницей, что содержание углерода указывают одной цифрой в десятых долях процента. Количество углерода 1% и более в марке не указывают. Быстрорежущие инструментальные стали (ГОСТ 19265-73) маркируют буквой Р, следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – W в процентах. Далее идут легирующие элементы и их среднее содержание в процентах. Маркировка сталей по евронормам Маркировка по механическим свойствам 1.По минимальному гарантированному пределу прочности стали. На первом месте стоит символ Fe, на втором – число, показывающее минимальный гарантированный предел прочности (Н/мм2). 2.По минимальному гарантированному пределу текучести. На первом месте в марке стоит символ Fe, на втором – буква Е, а на третьем – число, показывающее минимальный гарантированный предел текучести (Н/мм2). 3.По минимальному гарантированному пределу прочности и по легирующему элементу. На первом месте в марке стоит символ Fe, на втором – число, показывающее минимальный предел прочности, а на третьем – химический символ легирующего элемента. 4.По минимальному гарантированному пределу текучести и по легирующему элементу. На первом месте – Fe, на втором – Е, на третьем – число, показывающее минимальный гарантированный предел текучести, на четвертом – химический символ легирующего элемента. В случае необходимости вводят добавочные характеристики (склонность к свариваемости – A, B, C, D; степень чистоты стали – Z, F, G, H и т.д.; обозначение Евронорм – EU). Такая маркировка применяется для сталей, используемых без термической обработки (углеродистые стали обыкновенного качества, строительные стали, стали общего назначения) I. Определить металлургическое качество, назначение, среднее содержание углерода и легирующих элементов в сталях:

II. Определить среднее содержание углерода и легирующих элементов по заданной марке стали (EU). Привести маркировку этих же сталей по стандартам России.

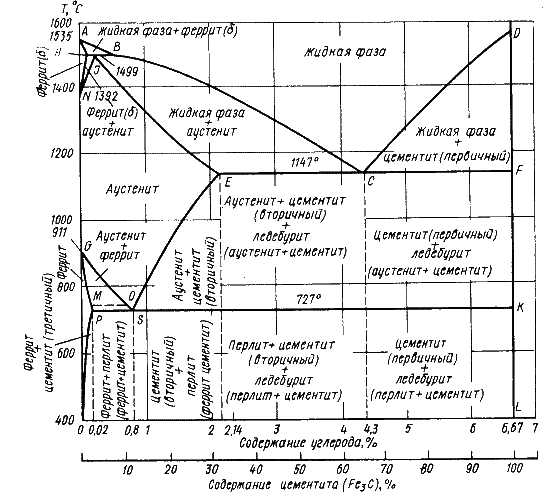

III. Расшифруйте марки цветных металлов, сплавов и чугунов Марка цветных металлов, сплавов и чугунов Расшифровка марки цветных металлов, сплавов и чугунов ВЧ10 Высокопрочный чугун. Чугун с шаровидным графитом для отливок с временным сопротивлением при растяжении 100 МПа АЛ25 АК12М2МгН (бывш. АЛ25) - алюминиевый литейный сплав для изготовления фасонных отливок, поршней дизелей МА15 магниевый деформируемый сплав ЭП209 электростальская поисковая — опытные марки стали ЛАБОРАТОРНАЯ РАБОТА № 4 ДИАГРАММА СОСТОЯНИЯ СПЛАВОВ Fе-C ЦЕЛЬ РАБОТЫ - изучить фазовые и структурные превращения железоуглеродистых сплавов в равновесном состоянии; - научиться строить кривые охлаждения и нагрева для сплава с любым процентным содержанием углерода Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз. Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов. Диаграмма состояния железо – цементит представлена на рис. 1.  Рисунок 1 - Диаграмма состояния железо – цементит Таблица 1 – Основные точки диаграммы

Диаграмма железо – углерод должна распространяться от железа до углерода. Железо образует с углеродом химическое соединение: цементит –Fe3C . Каждое устойчивое химическое соединение можно рассматривать как компонент, а диаграмму – по частям. Так как на практике применяют металлические сплавы с содержанием углерода до 6%, то рассматриваем часть диаграммы состояния от железа до химического соединения цементита, содержащего углерода. Компоненты и фазы железоуглеродистых сплавов. Компонентами железоуглеродистых сплавов являются железо, углерод и цементит. 1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539 oС ±5o С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911o С и 1392o С. При температуре ниже 911o С существует Fea с объемно-центрированной кубической решеткой. В интервале температур 911…1392o С устойчивым является Feg с гранецентрированной кубической решеткой. Выше 1392o С железо имеет объемно-центрированную кубическую решетку и называется Fed или высокотемпературное Fea. Высокотемпературная модификация не представляет собой новой аллотропической формы. Критическую температуру 911oС превращения Fea«Feg обозначают точкой A3 , а температуру 1392o С превращения Fea«Feg - точкой А4. При температуре ниже 768o С железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа 768o С обозначается А2. Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности sB=250 МПа, предел текучести sТ=120 МПа) и высокими характеристиками пластичности (относительное удлинение d=50%, а относительное сужение Y=80%). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения. 2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С). В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах). 3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки. Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов. В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит. 1. Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. 2. Феррит (Ф) (C) – твердый раствор внедрения углерода в a-железо. Феррит имеет переменную предельную растворимость углерода: минимальную – 0,006 % при комнатной температуре (точка Q), максимальную – 0,02 % при температуре 727o С ( точка P). Углерод располагается в дефектах решетки. При температуре выше 1392o С существует высокотемпературный феррит (d) , с предельной растворимостью углерода 0,1 % при температуре 1499o С (точка J). Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности sВ=300 МПа) и пластичен (относительное удлинение 30%), магнитен до 768o С. 3. Аустенит (А) (С) – твердый раствор внедрения углерода в g-железо. Углерод занимает место в центре гранецентрированной кубической ячейки. Аустенит имеет переменную предельную растворимость углерода: минимальную – 0,8 % при температуре 727o С (точка S), максимальную – 2,14 % при температуре 1147o С (точка Е). Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение 40-50% ), парамагнитен. При растворении в аустените других элементов могут изменяться свойства и температурные границы существования. 4. Цементит – характеристика дана выше. В железоуглеродистых сплавах присутствуют фазы: цементит первичный (ЦI), цементит вторичный (ЦII), цементит третичный (ЦIII). Химические и физические свойства этих фаз одинаковы. Влияние на механические свойства сплавов оказывает различие в размерах, количестве и расположении этих выделений. Цементит первичный выделяется из жидкой фазы в виде крупных пластинчатых кристаллов. Цементит вторичный выделяется из аустенита и располагается в виде сетки вокруг зерен аустенита (при охлаждении – вокруг зерен перлита). Цементит третичный выделяется из феррита и в виде мелких включений располагается у границ ферритных зерен. Процессы при структурообразовании железоуглеродистых сплавов. Линия АВСD – ликвидус системы. На участке АВ начинается кристаллизация феррита (d), на участке ВС начинается кристаллизация аустенита, на участке СD – кристаллизация цементита первичного. Линия AHJECF – линия солидус. На участке АН заканчивается кристаллизация феррита (d). На линии HJB при постоянной температуре 14990С идет перетектическое превращение, заключающееся в том, что жидкая фаза реагирует с ранее образовавшимися кристаллами феррита (d), в результате чего образуется аустенит: L+Ф(d)®А. На участке JЕ заканчивается кристаллизация аустенита. На участке ECF при постоянной температуре 1147oС идет эвтектическое превращение, заключающееся в том, что жидкость, содержащая 4,3 % углерода превращается в эвтектическую смесь аустенита и цементита первичного: L43®эвте(А+ЦI) Эвтектика системы железо – цементит называется ледебуритом (Л), по имени немецкого ученого Ледебура, содержит 4,3 % углерода. При температуре ниже 727o С в состав ледебурита входят цементит первичный и перлит, его называют ледебурит превращенный (ЛП). По линии HN начинается превращение феррита (d) в аустенит, обусловленное полиморфным превращением железа. По линии NJ превращение феррита (d) в аустенит заканчивается. По линии GS превращение аустенита в феррит, обусловленное полиморфным превращением железа. По линии PG превращение аустенита в феррит заканчивается. По линии ES начинается выделение цементита вторичного из аустенита, обусловленное снижением растворимости углерода в аустените при понижении температуры. По линии МО при постоянной температуре 768o С имеют место магнитные превращения. По линии PSK при постоянной температуре 727o С идет эвтектоидное превращение, заключающееся в том, что аустенит, содержащий 0,8 % углерода, превращается в эвтектоидную смесь феррита и цементита вторичного: По механизму данное превращение похоже на эвтектическое, но протекает в твердом состоянии. Эвтектоид системы железо – цементит называется перлитом (П), содержит 0,8 % углерода. Название получил за то, что на полированном и протравленном шлифе наблюдается перламутровый блеск. Перлит может существовать в зернистой и пластинчатой форме, в зависимости от условий образования. По линии PQ начинается выделение цементита третичного из феррита, обусловленное снижением растворимости углерода в феррите при понижении температуры. Температуры, при которых происходят фазовые и структурные превращения в сплавах системы железо – цементит, т.е. критические точки, имеют условные обозначения. Обозначаются буквой А (от французского arret – остановка): А1 – линия PSK (7270С) – превращение П ® А; A2 – линия MO (7680С, т. Кюри) – магнитные превращения; A3 – линия GOS ( переменная температура, зависящая от содержания углерода в сплаве) – превращение Ф ® А; A4 – линия NJ (переменная температура, зависящая от содержания углерода в сплаве) – A«Ф(d) превращение ; Acm – линия SE (переменная температура, зависящая от содержания углерода в сплаве) – начало выделения цементита вторичного (иногда обозначается A3). |