дисциплина электрические аппараты. Механический расчет аппарата с мешалкой Цель

Скачать 0.62 Mb. Скачать 0.62 Mb.

|

|

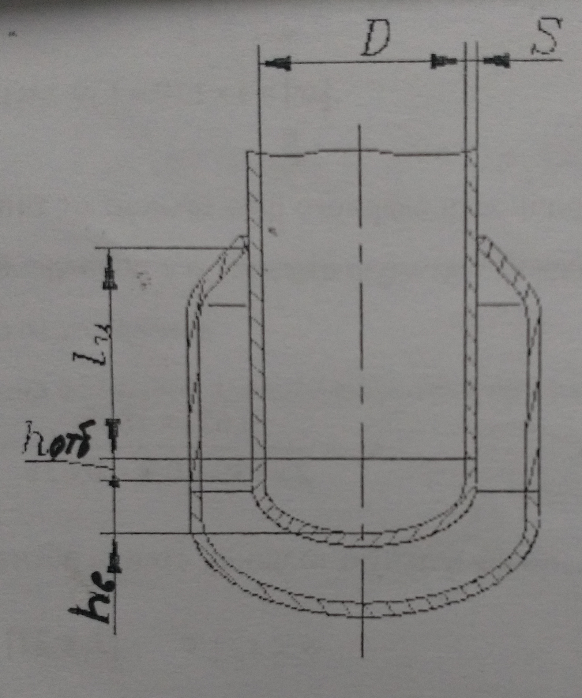

Механический расчет аппарата с мешалкой Цель: приобрести навыки расчета колонного аппарата для усвоения пройденных тем: «Назначение и виды перемешивания. Аппараты с перемешивающими устройствами, их основные узлы. Типы конструкций мешалок. Способы крепления мешалок к валу.», «Уплотнения вращающихся валов, типы конструкций и их выбор. Приводы мешалок, их типы и конструкции.», а также выполнения курсового и дипломного проекта, умения пользоваться технической справочной литературой. Задание: выполнить механический расчет аппарата с мешалкой по своему варианту согласно методическим указаниям. Методические указания по выполнению практической работы: Механическийрасчетаппарата с мешалкой Реакторы с перемешивающими устройствами наиболее распространены при проведении жидкофазных реакций. Конструктивно они представляют собой вертикальные аппараты (см. рисунок 1) объемом 0,01 ... 100  , состоящие из корпуса 4, крышки 6, днища 2, рубашки 5, вводных и выводных штуцеров 7, опор (стоек 1 или лап 15). На крышке установлен привод мешалки 3, состоящий из электродвигателя 10, редуктора 9, стоек12, муфты 11 и уплотнения 8. Привод вращает вертикальный вал 14, на котором укреплена мешалка. Аппарат снабжен люком 13, смотровыми окнами, бобышками и штуцерами. , состоящие из корпуса 4, крышки 6, днища 2, рубашки 5, вводных и выводных штуцеров 7, опор (стоек 1 или лап 15). На крышке установлен привод мешалки 3, состоящий из электродвигателя 10, редуктора 9, стоек12, муфты 11 и уплотнения 8. Привод вращает вертикальный вал 14, на котором укреплена мешалка. Аппарат снабжен люком 13, смотровыми окнами, бобышками и штуцерами.Для поддержания температурного режима такие реакторы выполняют с теплообменными устройствами – наружными стандартными рубашками или внутренними змеевиками. Типы, основные параметры и размеры корпусов таких аппаратов регламентированы ГОСТ 9931–85.  Рисунок 1 – Реактор с мешалкой 1 Данные механического расчета Объем аппарата V = 6,3  Диаметр аппарата  Диаметр рубашки  Рабочее давление в аппарате  Рабочее давление в рубашке  Высота цилиндрической части обечайки  Материал корпуса – сталь 20 ГОСТ 1050-88 Материал рубашки – Ст3сп ГОСТ 380-2005 Рабочая температура в корпусе  Рабочая температура в рубашке  Рабочая среда в корпусе – коррозионная, невзрывоопасная. Плотность среды в аппарате   Вязкость продукта в аппарате   Рабочая среда в рубашке – насыщенный водяной пар. Диаметр люка  Частота вращения мешалки  Тип мешалки – двухлопастная Материал мешалки 12Х18Н10Т 2 Механический расчет основных элементов аппарата с мешалкой 2.1 Расчет корпуса аппарата Т.к. на корпус аппарата действует внутреннее и наружное давление, то его необходимо рассчитать на прочность и устойчивость (жесткость).  Рисунок 2 – Эскиз обечайки корпуса 2.1.1 Расчет корпуса на прочность от действия внутреннего давления Расчетная толщина обечайки определяется по формуле:  где р – расчетное давление, МПа; D – внутренний диаметр обечайки корпуса, мм; [  ] – допускаемое напряжение для материала обечайки при расчетной температуре, МПа; ] – допускаемое напряжение для материала обечайки при расчетной температуре, МПа; - коэффициент прочности сварного шва. - коэффициент прочности сварного шва.В рассматриваемом случае имеем:  (см. п.1). (см. п.1).По Правилами Ростехнадзора расчетное давление принимают равным 90 % от давления срабатывания клапана или мембраны. При рабочем давлении от 0,3 до 6 МПа величина срабатывания на 15 % больше рабочего давления [2, с.36], следовательно расчетное давление определяется по формуле:  Допускаемое напряжение для материала обечайки при расчетной температуре определяется по формуле:  [2, с.36] [2, с.36]где  - поправочный коэффициент; - поправочный коэффициент; - нормативное допускаемое напряжение для материала обечайки при - нормативное допускаемое напряжение для материала обечайки прирасчетной температуре, МПа. Для стальных аппаратов  [3, с.21] [3, с.21]Принимаем за расчетную температуру t = 150 ºС. Для стали 20 ГОСТ 1050 – 88при t = 150ºC  = 139 МПа [2, с.37]. = 139 МПа [2, с.37].[σ] = 1 × 139 = 139 МПа. Коэффициент прочности сварного шва зависит от типа сварки. Принимаем сварку электродуговуюстыковую с подваркой корня шва, следовательно  Окончательно расчетная толщина стенки обечайки равна:  = 4,48 мм = 4,48 ммИсполнительная толщина стенки цилиндрической обечайки, работающая под внутренним избыточным давлением, определяется по формуле: s≥s  + с, + с,где s  - расчетная толщина стенки обечайки корпуса, мм; - расчетная толщина стенки обечайки корпуса, мм;с – конструктивная прибавка к расчетной толщине, определяемая по формуле:  где  – прибавка для компенсации коррозии и эрозии, мм; – прибавка для компенсации коррозии и эрозии, мм; мм – прибавкана минусовой допуск толщины листа, мм; мм – прибавкана минусовой допуск толщины листа, мм; – технологическая прибавка, мм. – технологическая прибавка, мм.Прибавка на коррозию зависит от срока эксплуатации аппарата  и скорости и скорости коррозии  и определяется по формуле: и определяется по формуле: Обычно  лет, а лет, а  мм/год, следовательно имеем: мм/год, следовательно имеем: мм ммПринимаем  . .с2=0,8 мм.  = 1 + 0,8 + = 1 + 0,8 +  = 1,8 + = 1,8 +  В нашем случае s  = 4,48мм , следовательно исполнительная толщина стенки обечайки: = 4,48мм , следовательно исполнительная толщина стенки обечайки: S ≥ 4,48 + 1,8 +  ≥ 6,28 + ≥ 6,28 +  , мм , ммПолученную величину толщины стенки округляем в сторону увеличения до стандартной толщины листа по ГОСТ 19904-94. Вывод: принимаем исполнительнуютолщину стенки обечайки корпуса из расчета на прочность s= 8мм. 2.1.2 Расчет корпуса на устойчивость (жесткость).  Рисунок 3 – Корпус аппарата с рубашкой. Рисунок 3 – Корпус аппарата с рубашкой.Расчетную толщину стенки обечайки корпуса, нагруженной наружным давлением, определяем предварительно из двух величин выбирая наибольшую по формулам:  где К2 – безразмерный коэффициент; D – внутренний диаметр обечайки, мм; р – расчетное наружное давление, МПа; [  ] – допускаемое напряжение для материала обечайки при расчетной температуре, МПа. ] – допускаемое напряжение для материала обечайки при расчетной температуре, МПа.Безразмерный коэффициент К2 определяем по номограмме [ 2, с.41 рис. 2.2] в зависимости от коэффициентов К1 и К3, где К1 и К3 - безразмерные коэффициенты.  ; ;  [ 3 с.40] [ 3 с.40]где ny – коэффициент устойчивости; р – расчетное наружное давление, МПа; Е – модуль продольной упругости для материала обечайки при расчетной температуре, МПа; L – расчетная длина обечайки, мм. Для рабочих условий ny= 2,4 [3 стр.40]. р = рруб. =0,3 МПа; D = 1800 мм [см. п.1]. Е = 1,86×105 МПа [2 с.38]. Расчетная длина обечайки определяется по формуле:  где  - высота цилиндрической части обечайки, мм - высота цилиндрической части обечайки, мм - высота отбортовки днища, мм. - высота отбортовки днища, мм. - высота выпуклой части днища, мм. - высота выпуклой части днища, мм.В рассматриваемом случае имеем:  мм. мм.hотб = 50 мм (см. ГОСТ 6533-78)  мм (см. ГОСТ 6533-78) мм (см. ГОСТ 6533-78) мм ммПринимаем L = 1940 мм. Подставляя наши данные в формулы, получим:  ; ;  Используя полученные коэффициенты, находим, используя номограмму, безразмерный коэффициент К2 = 0,7 [3, с.41 рис. 2.2]. Окончательно имеем:  = max [12,6 ; 2,13] мм = max [12,6 ; 2,13] ммПринимаем расчетную толщину стенки обечайки корпуса SR =12,6 мм. Определяем исполнительную толщину стенки обечайкикорпуса по формуле: s≥s  + с, + с,где s  - расчетная толщина стенки обечайки корпуса, мм; - расчетная толщина стенки обечайки корпуса, мм;с – конструктивная прибавка к расчетной толщине, определяемая по формуле:  где  – прибавка для компенсации коррозии и эрозии, мм; – прибавка для компенсации коррозии и эрозии, мм; мм – прибавкана минусовой допуск толщины листа, мм; мм – прибавкана минусовой допуск толщины листа, мм; – технологическая прибавка, мм. – технологическая прибавка, мм.Принимаем  . .с2=0,8 мм.  = 1 + 0,8 + = 1 + 0,8 +  = 1,8 + = 1,8 +  Окончательно исполнительная толщина стенки обечайки S ≥ 12,6 + 1,8 +  ≥ 14,4 + ≥ 14,4 +  , мм , ммВывод:принимаем исполнительнуютолщину стенки обечайки корпуса из расчета на устойчивостьs= 16мм. 2.1.3 Проверяем обечайку на устойчивость. Допускаемое наружное давление определяем по формуле [3, с.42]:  где [р]п– допускаемое давление из условия прочности, МПа; [р]Е – допускаемое давление из условия устойчивости в пределах упругости, МПа. [р]попределяется по формуле:  ; ;где с – сумма прибавок к расчетной толщине стенки обечайки, мм. с = с1 + с2 = 1 + 0,8 = 1,8 мм. Подставляя все известные данные, имеем:  МПа МПа[р]Е определяется по формуле:  [3, с.42] [3, с.42]где В1 – безразмерный коэффициент, который определяем, выбирая из двух полученных величин наименьшую, по формулам:  Подставляя все известные значения в данную формулу, получим:  = min[ 1,0; 8,51] = min[ 1,0; 8,51]Принимаем В1= 1,0. Подставляя все известные данные, имеем:  = 0,71 МПа. = 0,71 МПа.Находим допускаемое давление, подставляя в формулу полученные значения:  МПа. МПа.Проверяем выполнение условий прочности и устойчивости  : :Вывод: Условие прочности и устойчивости  1,18 МПа >0,3 МПа выполняется. 1,18 МПа >0,3 МПа выполняется.2.1.4 Расчет размеров заготовки корпуса Длина заготовки корпуса определяется по формуле:  где  - средний диаметр аппарата. - средний диаметр аппарата.D–диаметр аппарата. s – толщина стенки корпуса.  мм ммПринимаем  мм = 5,7 м. мм = 5,7 м.Ширину (высоту) заготовки принимаем равной высоте цилиндрической части обечайки корпуса, т.е. Н = 1950 мм. (см. данные) Масса заготовки корпуса определяется по формуле  где  - плотность стали; - плотность стали;Vзаг - объем заготовки,  ; ;  кг кг |