Механический расчет сепаратора Исходные данные для конструктивного расчета сепаратора

Скачать 58.44 Kb. Скачать 58.44 Kb.

|

|

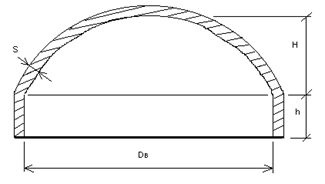

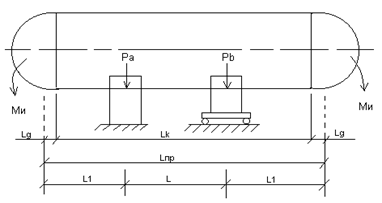

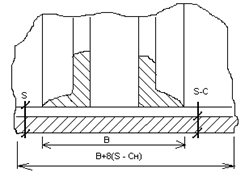

Механический расчет сепаратора Исходные данные для конструктивного расчета сепаратора Исходные данные: - Внутренний диаметр сепаратора  =3000 мм. =3000 мм.- Технологическое (рабочее) давление  = 0,5 МПа. = 0,5 МПа.- Рабочая температура  = 15°С. = 15°С.- Среда: водонефтяная эмульсия. Выбор материала Руководствуясь общими принципами выбора материала и учитывая максимальную рабочую температуру 35°С, давление 0,6 МПа, среднюю коррозионность среды, а также возможность работы оборудования в условиях крайнего севера, выбираем низколегированную сталь марки 09Г2С (ГОСТ 14249-89) с допускаемым напряжением при 35°С [2, прил. 9]. Расчеты на прочность основных узлов и деталей сепаратора Толщина цилиндрической части сепаратора Цилиндрическая часть представляет собой тонкостенный цилиндр, толщина стенки которого определяется согласно ГОСТ 14249-89 следующей формулой [2]:  , (3.1) , (3.1)где: S - расчетная толщина, м;  - расчетное избыточное давление, МПа; - расчетное избыточное давление, МПа;  - внутренний диаметр аппарата, м; - внутренний диаметр аппарата, м;[у] - допускаемое напряжение на растяжение материала аппарата, Па; ц - коэффициент прочности продольного сварного шва; С - прибавка на коррозию, величину которой принимают в зависимости от коррозионных свойств среды в пределах 1 - 6 мм. При расчете на прочность аппаратов, содержащих взрывопожароопасные и токсичные среды и снабженных предохранительными клапанами, расчетное давление принимают на 10%, но не менее, чем на 0,2 МПа больше технологического. Это позволяет избежать загрязнения окружающей атмосферы и обеспечивает нормальную эксплуатацию технологических установок. Следует отметить, что при механическом расчете аппаратов используется избыточное давление. В нашем случае избыточное рабочее давление равно: Ризб = 0,6 - 0,1 = 0,5 МПа. и расчетное давление равно: 1)  = 0,6 + 0,2 = 0,8 МПа. = 0,6 + 0,2 = 0,8 МПа.2)  = 0,5 + 0,05 = 0,55 МПа. = 0,5 + 0,05 = 0,55 МПа.За расчетное берется большая величина, следовательно,  = 0,8 МПа. = 0,8 МПа.Допускаемое напряжение Допускаемое напряжение [у] определяют по формуле [2]:  , (3.2) , (3.2)где з - поправочный коэффициент, равный 0,9 для аппаратов, содержащих взрыво- и пожароопасную или токсичную среду; [у] - нормативное допускаемое напряжение, при tраб = 35°С равно 192,2 МПа. [2, прил. 9]. [у] = 0,9*192,2= 173 МПа Учитывая, что продольные и поперечные швы обечаек стальных аппаратов должны быть только стыковыми и, предполагая двухстороннюю сварку, выполненную автоматически, принимаем ц=1. Величину прибавки на коррозию, учитывая коррозионность среды, принимаем равной 3 мм. Теперь имеем данные для определения толщины стенки сепаратора  Принимаем ближайшую большую толщину листа по сортаменту 10 мм. Толщина стенки днищ Для цилиндрических аппаратов, диаметр которых меньше 4 м, применяют эллиптические днища (рис. 3.1.).  Рис. 3.1. Эллиптическое днище Толщину стенки эллиптического днища определяют в его вершине, где поверхность имеет наибольший радиус кривизны, по формуле [2]:   Принимаем толщину стенки днищ равной 10 мм. Расчет опор сепаратора При установке горизонтального цилиндрического аппарата на опоры расчетом проверяется прочность и устойчивость корпуса аппарата при действии силы тяжести самого аппарата и его содержимого с учетом возможных дополнительных внешних нагрузок. Расчет корпуса аппарата на изгиб от всех указанных нагрузок производится как у неразрезной балки кольцевого сечения постоянной жесткости, лежащей на соответствующем количестве опор. Данный аппарат расположен на двух опорах, одна из которых подвижная (рис. 3.2.).  Рис. 3.2. Расчетная схема нагрузок от действия силы тяжести для аппарата установленного на двух опорах. Реакции опор для аппарата на двух опорах [2]:  где  - сила тяжести заполненного водой аппарата при гидроиспытании; - сила тяжести заполненного водой аппарата при гидроиспытании;Gmax = (Gцил + Gдн + Gвн + Gиз + Gв) * g, МН. где Gцил - вес металла цилиндрической части аппарата:  где  - плотность стали (7500-7900 кг/м3), принимаем - плотность стали (7500-7900 кг/м3), принимаем  = 7850 кг/м3. = 7850 кг/м3.L - общая длина аппарата, L = 13 м. [2, прил. 11].  ; ; ; ; B= 50 мм;  ; ; Вес днища определим по формуле: Gдн = 2*m*g где m - масса днища; m = 807 кг, т.к. диаметр аппарата 3,0 м, толщина стенки днища 10 мм. [2, прил. 10]. Gдн = 2*807*9,81 = 15833,34 Н. Gвн - вес люков, штуцеров и внутренних устройств принимаем равным 10% веса металла корпуса. Gвн = 0,1*(Gцил + Gдн), кг; Gвн = 0,1*(138191,51+15833,34) = 15402,5 Н. Вес теплоизоляции аппарата можно рассчитывать приняв соответствующий материал. Обычно этот вес составляет 5-10% минимального веса аппарата. Примем 8%, тогда: Gиз = 0,08*(Gцил + Gдн + Gвн), Н. Gиз = 0,08*(138191,51+15833,34+15402,5) = 13554,2 Н. где Gв - вес воды; Gв = Vап * рв * g, кг; Vап - объем аппарата, Vап = 100 м3; рв - плотность воды, рв = 1015 кг/м3 (производственные данные). Gв = 100*1015*9,81 = 995715 Н. Тогда максимальный вес аппарата будет равен: Gmax = (138191,51+15833,34+15402,5+13554,2+995715) = 1178697 Н. Gmax = 1178697 Н = 1,18 МН. Реакция опор аппарата  = 0,5*1,18 = 0,59 МН = 0,5*1,18 = 0,59 МНРасчетный изгибающий момент определяем по формуле:  В формулах значения величин: G - общая сила тяжести аппарата с содержащейся в нем средой и вертикальные внешние нагрузки, МН;  - приведенная длина аппарата, м. - приведенная длина аппарата, м.Приведенная длина аппарата (при наличии двух одинаковых днищ)  где  - длина цилиндрической части корпуса, м; - длина цилиндрической части корпуса, м; - длина днища, приведенная к цилиндрической части корпуса, м. - длина днища, приведенная к цилиндрической части корпуса, м.Приведенная длина днища (при заполнении средой в аппарате) определяется по формуле[2].  , (3.4) , (3.4)где g - ускорение силы тяжести, м/сек;  - сила тяжести днища, МН; - сила тяжести днища, МН; - емкость днища, м; - емкость днища, м;  - соответственно наружный и внутренний диаметры цилиндрической обечайки корпуса, м; с, сс - соответственно плотность материала и среды в аппарате, кг/мi. - соответственно наружный и внутренний диаметры цилиндрической обечайки корпуса, м; с, сс - соответственно плотность материала и среды в аппарате, кг/мi. = 0,0158 МН; = 0,0158 МН; = 3,958 м. [2, прил. 5 а.] = 3,958 м. [2, прил. 5 а.]При гидравлическом испытании сс = 1015 кг/мі. Примем плотность стали с = 7850 кг/мі.  м мТогда,  = = м. м.Расстояние между опорами при l1 = 0,286*Lпр = 3,64 м;  м. м.Расчетный изгибающий момент  = =  МН*м. МН*м.Напряжение на изгиб в корпусе от силы тяжести  ; МН/м ; МН/мгде W - момент сопротивления поперечного сечения аппарата в  . .   Уи = 0,323/0,0504 = 6,41 МН/мІ. Допускаемое напряжение материала на изгиб [у] и = [у]*0,8; где [у] - допускаемое напряжение на растяжение, МН/мІ. [у]и = 173 * 0,8 = 138,4 МН/мІ. уи < [у] и - следовательно, материал аппарата и толщина стенки выбраны верно. Напряжение на изгиб в стенке корпуса от действия реакции опоры[2]. уи = 0,02*Р*Dвн/W '< [у] и, (3.5) где Р - реакция опоры, МН; W' - момент сопротивления расчетного поперечного элемента стенки аппарата над опорой относительно оси Х, проходящей через центр тяжести этого сечения параллельно оси аппарата, мі. Момент сопротивления указанного сечения определяется по формуле[2]: W' = [b+8 (S-C)]*(S-C)2/6 (3.6) Где b = 0,2 * Dв = 0,2 * 3 = 0,6 м. - ширина опоры, тогда: W' = [(0,6+8*(0,01-0,003)]*(0,01-0,003)2/6 = 5,3*10-6 мі уи = 0,02 * 0,59 * 3,02/5,3*10-6 = 6723,8 МН/мІ то есть уи > [у] и = 138,4 МН/мІ, следовательно, требуется усилить стенку над опорой накладкой. Требуемый момент сопротивления усиленного сечения элемента стенки определяем по формуле[2]: W ? 0,02*Р* Dн/[у]и, м3; (3.7) W = 0,02*0,59*3,02/138,4 = 257,5*10-6 м3; Поскольку 4*[у] и = 553,6 МН/м2 < уи = 6723,8 МН/м2, принимаем толщину накладки Sн = 1,6.Sк= 16 мм. Расчетный момент сопротивления сложного составного сечения корпуса, усиленного накладкой, W в мі; [2]: W' = (Ic+Iн+Fc'*[Sн+0,5*(S-C) - y]2+Fн'*(y - 0,5*Sн)2)/y (3.8) где Fc' - расчетная площадь поперечного сечения элемента в мІ; Fн' - расчетная площадь поперечного сечения накладки в мІ; Ic - момент инерции площади Fc' относительно оси, проходящей через центр тяжести ее параллельно оси аппарата, мІ; Iн - то же для площади Fн' в мІ; y - расстояние от нижней поверхности накладки до оси, проходящей через центр тяжести площади параллельно оси аппарата, м. Расчетная площадь поперечного сечения накладки определяют по формуле [2]: Fc' = [b+8 (S-C)]*(S-C) (3.9) Fc' = [0,6+8*(0,01-0,003)]*(0,01-0,003) = 0,0046 м2, Fн' = (b+4*Sн)*Sн = (0,6+4*0,016)*0,016 = 0,010624 м2. (3.10) Момент инерции площади Fc' определяется по формуле [2]: Ic = Fc'*(S-C)І/12 = 0,0046*0,0072/12 = 1,8*10-8 м2; (3.11) Момент инерции площади Fн' определяется по формуле [2]: Iн = (Fн'*SнІ)/12 = 0,010624*0,022/12 = 35,4*10-8 м2, (3.12) Расстояние от нижней поверхности накладки до центра тяжести площади определяется по формуле [2]: y = (Fc'*[Sн+0,5*(S-C)]+0,5*Fн'*Sн)/(Fc'+Fн') (3.13) у = (0,0046*[0,016+0,5*0,007]+0,5*0,010624*0,016)/(0,0046+0,010624) = 0,0115 м. Рассчитаем величину W' W '= 1,8*10-8+35,4*10-8+0,0046*(0,016+0,5*0,007 - 0,0115)2+0,010624*(0,0115- - 0,5*0,016)2/0,0115 W' = 69,2*10-6 м3. т.е. W' = 69,2*10-6 м3 < W = 257,5*10-6 м3, следовательно, условие прочности не обеспечивается, необходимо устанавливать кольца жесткости (Рис. 3.5.).  Рис. 3.5. Расчетное сечение стенки, укрепленной кольцами жесткости Расчетный момент инерции составного поперечного сечения по формуле [2]: (3.14) E =2,06.105 МПа; [2] м4 Выбираем для кольца неравнобокие уголки 100Ч63Ч10 по ГОСТ 8509-72. ; ; ; ; м4 м2 Момент инерции составного сечения поформуле [2]: (3.15) Из условия: - прочность обеспечена. нефть насыщение продукт оборудование |