Ккк. плплезкдкиумс4мкиелпз33339393848484848484838. Механизмы и системы двс

Скачать 165.56 Kb. Скачать 165.56 Kb.

|

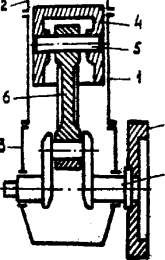

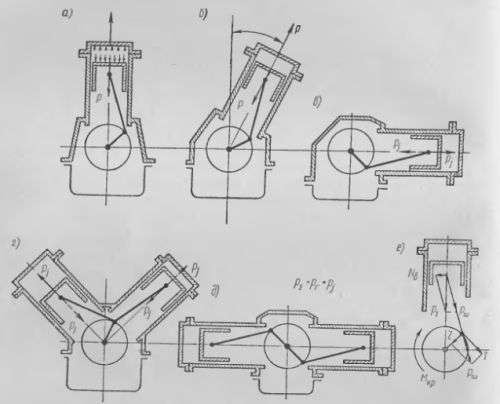

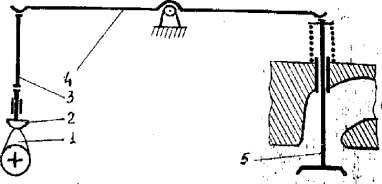

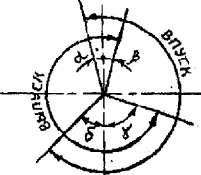

Практическая работа №2Тема: «Механизмы и системы ДВС» 1 Механизмы поршневого двигателя1.1. Кривошипно-шатунный механизмКривошипно-шатунный механизм составляет основу конструкции большинства поршневых двигателей внутреннего сгорания. Назначение кривошипно-шатунного механизма состоит в том, чтобы воспринимать давление газов, возникающее в цилиндре, и преобразовывать прямолинейное возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Эти две функции, выполняемые механизмом, и обеспечивают решение сложной проблемы, связанной с преобразованием тепловой энергии топлива в механическую работу при сжигании топлива в цилиндрах двигателей внутреннего сгорания. В существующих поршневых двигателях применяются два типа кривошипно-шатунных механизмов: тронковые и крейцкопфные. В тронковых механизмах шатун шарнирно соединен непосредственно с нижней направляющей (тронковой) частью поршня, тогда как в крейцкопфных механизмах поршень соединяется с шатуном через шток и крейцкопф, которые служат для поршня направляющей частью. Крейцкопфные механизмы более сложны и громоздки. Они увеличивают габариты двигателя по высоте и утяжеляют его конструкцию. В быстроходных поршневых двигателях автомобильного и тракторного типов применяются более простые и компактные тронковые кривошипно-шатунные механизмы. Благодаря этим преимуществам тронковые механизмы в настоящее время широко применяются и в двигателях стационарного типа. Однако для двигателей двойного действия крейцкопфные механизмы остаются единственно возможными. Такие двигатели обычно строят двухтактными, позволяющими более чем в 3 раза увеличивать мощность силовых установок по сравнению с аналогичными установками, снабженными четырехтактными двигателями простого действия К  ривошипно-шатунный механизм служит для восприятия давления газов, возникающего в цилиндре и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Все детали кривошипно-шатунного механизма делятся на подвижные и неподвижные. К неподвижным деталям относятся цилиндр 1 (см. рисунок 1), его головка 2 и картер 3, которые образую остов двигателя. Подвижные детали — поршень 4 с пальцем 5, шатун 6, коленчатый вал 7 и маховик 8. ривошипно-шатунный механизм служит для восприятия давления газов, возникающего в цилиндре и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Все детали кривошипно-шатунного механизма делятся на подвижные и неподвижные. К неподвижным деталям относятся цилиндр 1 (см. рисунок 1), его головка 2 и картер 3, которые образую остов двигателя. Подвижные детали — поршень 4 с пальцем 5, шатун 6, коленчатый вал 7 и маховик 8. 8 7 Рисунок 1 - Кривошипно-шатунный механизм Наиболее распространенные схемы компоновок кривошипно-шатунных механизмов автомобильных двигателей представлены на рисунке 2.  Рисунок 2 - Схемы кривошипно-шатунных механизмов Двигатели, построенные по схемам «а, б, в» называются однорядными. Чаще всего из них применяется схема «а» с вертикальным расположением цилиндров. В двигателях, предназначенных для автобусов, с успехом применяется схема «в» с горизонтальным расположением цилиндров. Такие двигатели удобно размещаются под полые кузова автобуса. Двигатели с компоновкой по схеме «б» с наклонным расположением цилиндров (под углом от 20 до 45° к вертикальной оси) используют в основном для ряда легковых автомобилей. При этом имеется возможность более рационально размещать вспомогательное оборудование и впускные трубопроводы. Двигатели, построенные по схемам «г, д», называются двухрядными. В настоящее время особенно широко применяется схема «г» с V-образным расположением цилиндров. Четырех- и восьмицилиндровые V-образные двигатели по условиям их уравновешенности строят с углом между осями цилиндров равным 90°. Они выгодно отличаются по габаритам и весу от соответствующих однорядных и одинаково успешно используются на легковых автомобилях и на средних и тяжелых грузовиках, нуждающихся в силовых агрегатах повышенной мощности. Двигатели с кривошипным механизмом, выполненным по схеме Д, с углом между осями цилиндров 180° называются оппозитными. Такие двигатели с противолежащим расположением цилиндров применяются довольно редко, так как размещение их и обслуживание на автомобиле менее удобно, чем, например Vобразных или однорядных горизонтальных. 1.2. Назначение деталей КШМ БЛОК ЦИЛИНДРОВ. Это сложная отливка коробчатой формы из легированного чугуна (двигатели автомобилей КамАЗ, ЗИЛ, МАЗ, ВАЗ) или алюминиевого сплава (двигатели автомобилей ГАЗ;. Верхний картер имеет перегородки, в расточках которых устанавливается коленчатый вал. Плоскость разъема картера, к которой крепится масляный поддон, у некоторых двигателей расположена значительно ниже оси коленчатого вала. Этим обеспечивается большая жесткость блока. Блок цилиндров может быть отлит вместе с цилиндрами или иметь вставные гильзы-цилиндры. ГОТОВКА БЛОКА ЦИЛИНДРОВ. Головка блока цилиндров закрывает цилиндры сверху и служит для полного или частичного размещения камеры сгорания (в некоторых - двигателях значительная часть камеры сгорания находится в поршне). ПОРШЕНЬ. Поршни воспринимают при рабочем ходе значительные усилия от расширяющихся газов. Поэтому они должны быть достаточно прочными. Для уменьшения сил инерции, действующих на поршни вследствие непрерывно изменяющейся скорости движения, их массы должны быть как можно меньшими. Для удовлетворения этих противоречивых требований поршням придается рациональная форма, и их изготавливают из соответствующих материалов. ПОРШНЕВЫЕ КОЛЬЦА. Поршневые кольца уплотняют полость цилиндра, не допускают прорыва газов в цилиндр двигателя и попадания масла в камеру сгорания. В соответствии с назначением они делятся на уплотнительные (компрессионные) и маслосъемные. Кольца обоих типов устанавливают на каждом поршне. Кроме того, поршневые кольца отводят тепло от головки поршня к стенкам цилиндра. Поршневые кольца чаще всего изготавливают из специального чугуна, а в последние годы - из стали. ПОРШНЕВЫЕ ПАЛЬЦЫ. Поршневые пальцы служат для шарнирного соединения поршня с верхней головкой шатуна. Пальцы полые, стальные. ШАТУНЫ. Поршень с коленчатым валом соединяет шатун. Он преобразует, возвратно-поступательное движение поршня во вращательное движение коленчатого вала. КОЛЕНЧАТЫЙ ВАЛ. Коленчатый вал воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От коленчатого вала приводятся в работу различные механизмы двигателя (механизм газораспределения, масляный насос и др.). МАХОВИК. Маховик уменьшает неравномерность вращения коленчатого вала накапливает энергию во время рабочего хода, необходимую для вращения вала в течение подготовительных тактов, и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная в маховике, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. 1.3. Газораспределительный механизмГазораспределительный механизм (ГРМ) обеспечивает своевременное поступление в цилиндры горючей смеси или воздуха для дизельных двигателей/ и выпуск отработавших газов в соответствии с протеканием рабочего процесса в каждом цилиндре двигателя. В четырехтактных двигателях применяются главным образом клапанные механизмы газораспределения. ГРМ подразделяются на механизмы с нижним и верхним расположением клапанов. Конструкция ГРМ зависит от: расположения клапанов - в блоке цилиндров нижнее или в головке - верхнее. установки распределительного вала,- нижнее или среднее в блоке цилиндров или верхнее в головке. типа толкателей - грибовидные, роликовые, цилиндрические, рычажные. конструкции коромысел одно- или двуплечные рычаги.  типа механизма передачи, передающего вращение от ведущей шестерни коленчатого вала к распределительному валу. На двигателе автомобиля ВАЗ-2109 распределительный вал расположен в головке блока, непосредственно над клапанами. При такой конструкции количество деталей между кулачками и толкателями минимально и их износ меньше влияет на изменение фаз газораспределения.  Рисунок 3 - Схема ГРМ ЗИЛ-130 В последнее время зарубежные фирмы все более широко стали применять установку на свои автомобили двигателей с четырьмя клапанами на один цилиндр и двумя верхними распределительными валами. Преимущества 4-х клапанных двигателей по сравнению с 2-х клапанными следующие: лучший коэффициент наполнения, позволяющий повысить мощность, крутящий момент двигателя; компактная шатровая камера сгорания, возможность установки свечи в наиболее оптимальном месте /центре камеры сгорания/ и интенсивное завихрение смеси улучшают процесс сгорания топлива; лучший КПД и более полное сгорание топлива; при равной с 2-х клапанными двигателями степенью сжатия способность работать на неэтилированном бензине с пониженным на 4-6 ед. октановым числом; снижение расхода топлива и эмиссии NOx. 1.4 Фазы газораспределенияПродолжительность открытого состояния впускных и выпускных клапанов, выраженная в градусах угла поворота коленчатого вала относительно мертвых точек, называется фазами газораспределения. Фазы подбирают опытным путем в зависимости от быстроходности двигателя и конструкции его впускной и выпускной систем. Для лучшей очистки цилиндров от отработавших газов выпускной клапан начинает открываться до достижения поршнем Н.М.Т. (рисунок 4), а закрывается после В.М.Т. С целью лучшего наполнения цилиндров горючей смесью /воздухом/ впускной клапан начинает открываться до достижения В.М.Т., а закрываться после прохождения Н.М.Т.  ВМТ НМТРисунок 4 - Фазы газораспределения автомобильных двигателей 1.5 Назначение деталей ГРМРаспределительный вал. Распределительный вал представляет собой вал, на котором расположены кулачки и опорные шейки, на которых вращается вал. На валу кулачки расположены под определенным углом друг к другу в зависимости от порядка работы цилиндров.  Толкатели.Толкатели, соприкасаясь с кулачками, передают усилие последующим звеньям механизма привода клапанов. Толкатели могут быть выполнены в виде цилиндрических стаканов, а также грибовидными и рычажными. Цилиндрические толкатели имеют сферические углубления для установки штанг. Или нижнем расположении клапанов применяют грибовидные или роликовые толкатели, которые имеют устройство для регулировки теплового зазора. Толкатели.Толкатели, соприкасаясь с кулачками, передают усилие последующим звеньям механизма привода клапанов. Толкатели могут быть выполнены в виде цилиндрических стаканов, а также грибовидными и рычажными. Цилиндрические толкатели имеют сферические углубления для установки штанг. Или нижнем расположении клапанов применяют грибовидные или роликовые толкатели, которые имеют устройство для регулировки теплового зазора. Штанги.Штанги передают усилие от толкателя к коромыслам. Их изготавливают полыми из стали (ЗИЛ-130) или дюралюминия (ЗМЗ-53) со стальными сферообразными наконечниками. Последними штанга упирается с одной стороны в толкатель, с другой - в сферическую поверхность регулировочного винта, ввернутого в коромысло. Коромысло.Коромысло передает усилие от штанги к клапану. Изготавливают коромысло из стали или чугуна. Коромысла могут быть выполнены одно - и двуплечими рычагами. Двуплечие коромысла применяют при нижнем расположении распределительных валов. Одноплечие устанавливают, как правило, на двигателе с верхним размещением распределительного вала. Коромысла размещают на общей оси укрепленной на головке цилиндров с помощью стоек или на отдельных осях (двигателя ЯМЗ). Плечи коромысел обычно неодинаковы, плечо со стороны клапана длиннее. Этим уменьшается высота подъема толкателя и штанги. В ступицу коромысла запрессована бронзовая втулка, в которую по сверленым каналам подводится смазка. Клапаны. Клапаны открывают и закрывают впускные и выпускные канал |