Отчёт по практике СМС-Автоматизация. Отчёт СМС ПП.05. Место прохождения практики 4

Скачать 1.06 Mb. Скачать 1.06 Mb.

|

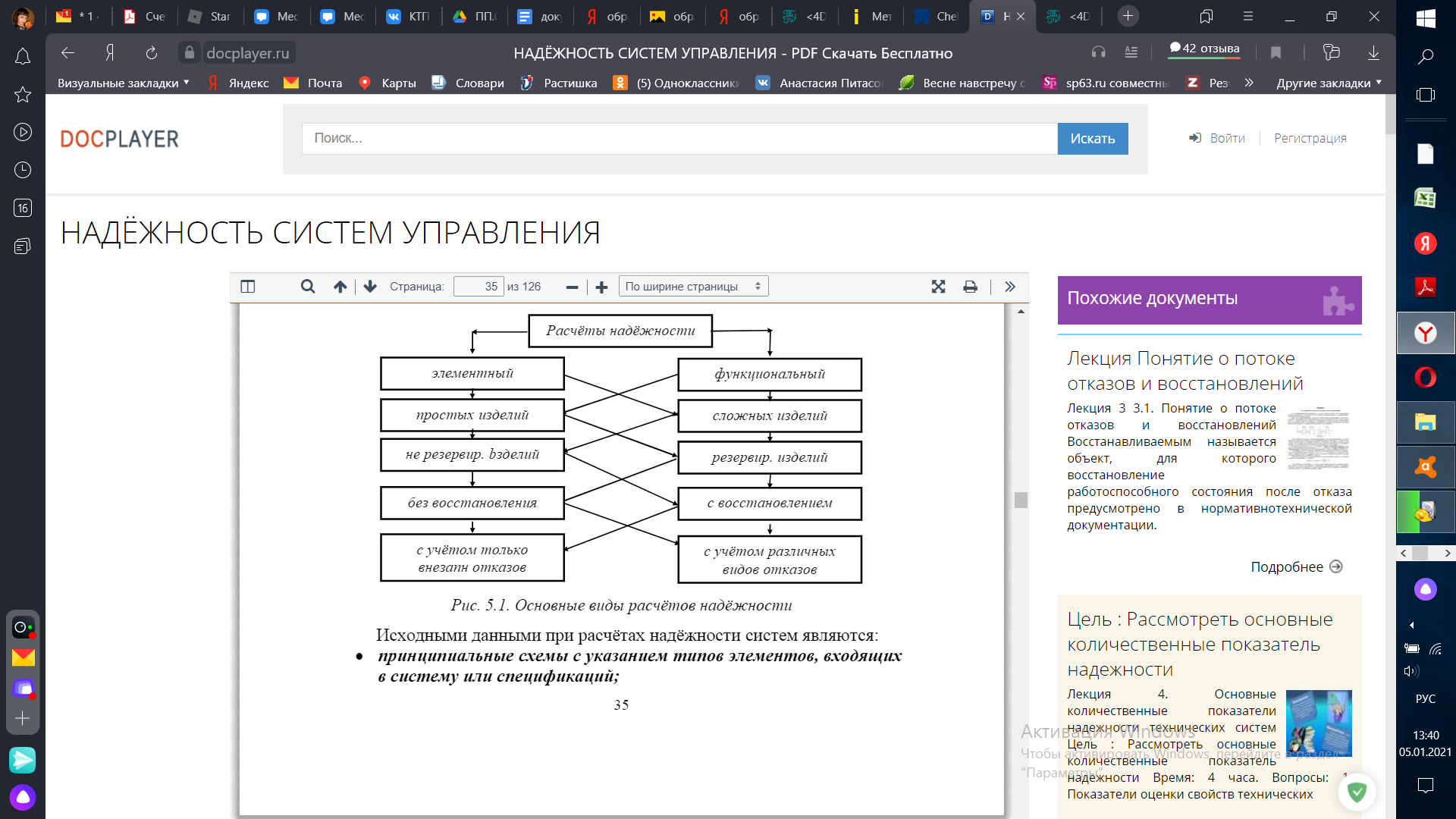

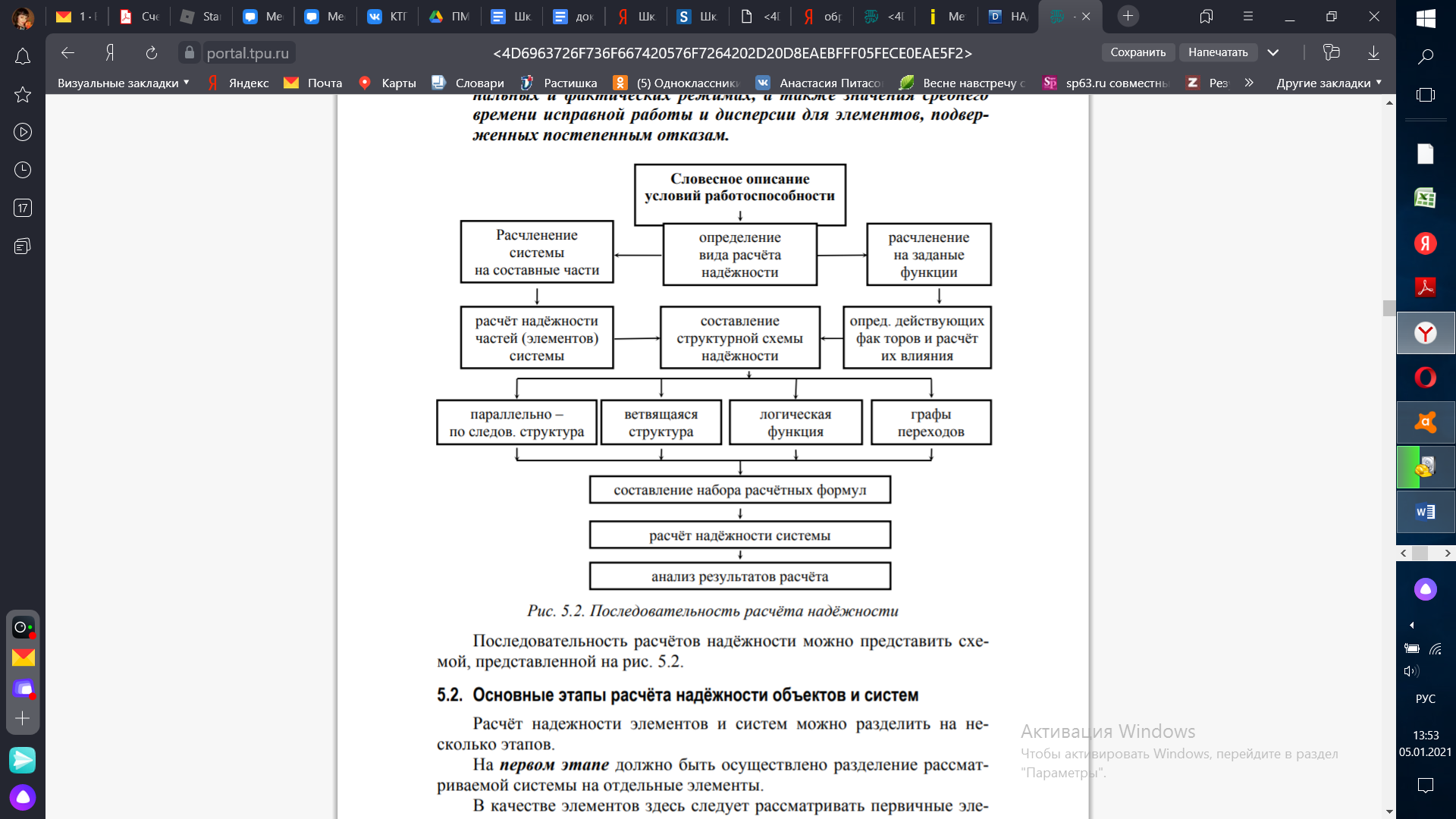

Виды расчётов надёжности элементов и системРасчёты надёжности – это расчёты, предназначенные для определения количественных показателей надёжности. На этапе проектирования расчёт надёжности проводится с целью прогнозирования надёжности проектируемой системы. На этапе испытаний и эксплуатации расчёт надёжности проводится для оценки количественных показателей надёжности спроектированной системы. Многочисленные цели расчётов надёжности определяет большое их разнообразие. Основные виды расчётов надёжности на этапе проектирования могут быть представлены схемой, приведённой на рис. 3. При этом, расчёт элементной надёжности – это определение показателей надёжности изделия, обусловленных надёжностью его комплектующих частей; расчёт функциональной надёжности – это определение показателей надёжности выполнения заданных функций.  Рисунок 3 – Основные виды расчётов надёжности Исходными данными при расчетах надежности систем являются: - принципиальные схемы с указанием типов элементов, входящих в систему или спецификаций; - режимы работы всех элементов (электрические, климатические, механические и т. д.); - значения интенсивностей отказов всех элементов при номинальных и фактических режимах, а также значения среднего времени исправной работы и дисперсии для элементов, подверженных постепенным отказам. Последовательность расчётов надёжности можно представить схемой, представленной на рис. 4.  Рисунок 4 – Последовательность расчёта надежности Расчёт надежности элементов и систем можно разделить на несколько этапов. На первом этапе должно быть осуществлено разделение рассматриваемой системы на отдельные элементы. В качестве элементов здесь следует рассматривать первичные эле менты, например, транзисторы, резисторы, конденсаторы, подшипники и т. д. Для систем в качестве элементов могут рассматриваться отдельные устройства, модули, блоки, показатели надёжности которых известны или должны определяться отдельно. Для первичных элементов характеристики надежности определяются либо путем проведения специальных испытаний на надежность, либо по данным эксплуатации. Следует отметить, что первичные эле менты тоже могут быть разделены на составные части. Глубина деком позиции определяется целями расчёта надёжности. Например, для резистора такими составными частями могут быть выводы, основание для токопроводящего слоя, токопроводящий слой и т. д. На втором этапе формулируется понятие отказа для отдельных элементов и для системы в целом. Вначале это понятие формулируется по внезапным отказам. Например, для конденсаторов и резисторов отказы могут проходить за счет обрывов и коротких замыканий, причем для конденсаторов – в основном за счёт коротких замыканий, а для резисторов – в основном за счёт обрывов. Для транзисторов внезапные отказы могут возникать как за счёт пробоя переходов, так и обрывов выводов. Затем формулируется это понятие по постепенным отказам. В процессе эксплуатации параметры первичных элементов изменяются во времени (сопротивление у резисторов, ёмкость у конденсаторов, коэффициент передачи по току у транзисторов и т. д.). В результате расчёта схем определяются допустимые значения параметров первичных элементов, при достижении которых система отказывает. Отказ первичного элемента происходит при достижении предельных значений. На третьем этапе составляется логическая или структурная схема расчета надежности. При этом Под структурной схемой надёжности понимается наглядное представление, графическое или в виде логических соотношений, условий, при которых система или объект находятся в работоспособном состоянии. Метод структурной схемы надежности, определяемый ГОСТ Р51901. 14–2005 (МЭК 61078: 1991) является одним из методов, часто используемых в инженерной практике при анализе рисков технических и технологических систем. Метод позволяет строить модели технических систем и оценивать вероятности возможных благоприятных и не благоприятных их состояний. Поэтому, этот метод часто применяется также в различных аналитических методах исследования надёжности. На четвертом этапе проводится определение характеристик безотказности всех групп элементов, входящих в систему. Расчет характеристик безотказности производится раздельно для невосстанавливаемых и восстанавливаемых элементов, причем учитывается влияние нагрузки на надежность элементов, цикличность и периодичность их работы. Характеристики безотказности раздельно определяются по внезапным и постепенным отказам. На пятом этапе осуществляется определение характеристик восстановления всех групп элементов, которые имеют основное соединение и в которых предусмотрено восстановление. На шестом этапе осуществляется определение характеристик надежности восстанавливаемых элементов, которые имеют основное со единение, с учетом характеристик безотказности и восстанавливаемости. На седьмом этапе осуществляется определение характеристик надежности с учетом резервирования, временной и структурной избы точности и т. д. В зависимости от предъявляемых требований расчет характеристик надежности на каждом этапе может быть разделен на две группы: предварительный расчет надежности и окончательный расчет надежности. При предварительном расчете учитываются только основные факторы, влияющие на надежность. При окончательном расчете учитываются все факторы, влияющие на надёжность. Завершающим этапом расчёта надёжности является анализ результатов расчёта надёжности. Основные процедуры анализа надёжности определяются ГОСТом Р51901. 5–2005 «Менеджмент риска. Руководство по применению методов анализа надёжности». Анализ характеристик и обеспечения надежности. Обеспечение необходимого уровня надежности требует проведения специального комплекса работ, выполняемых на разных стадиях создания и эксплуатации АСУ. При решении вопросов, связанных с обеспечением требуемого уровня надежности АСУ, необходимо учитывать следующие особенности АСУ: • каждая АСУ является многофункциональной системой, функции которой имеют существенно различную значимость и, соответственно, характеризуются разным уровнем требований к надежности их выполнения; • во многих АСУ возможно возникновение некоторых исключительных (аварийных, критических) ситуаций, представляющих сочетание отказов или ошибок функционирования системы и способных привести к значительным нарушениям функционирования объекта управления (авариям); • в функционировании АСУ участвуют различные виды ее обеспечения и персонал АСУ, которые могут в той или иной степени влиять на уровень надежности АСУ; • в состав каждой АСУ входит большое количество разнородных элементов: технических, программных, эргатических и др., при этом в выполнении одной функции АСУ обычно участвуют несколько различных элементов, а один и тот же элемент может участвовать в выполнении нескольких функций системы. При решении вопросов надежности АСУ количественное описание, анализ, оценка и обеспечение надежности проводят по каждой функции АСУ в отдельности. В необходимых случаях используют также анализ возможности возникновения в системе аварийных ситуаций, ведущих к значительным техническим, экономическим или социальным потерям вследствие аварии объекта управления (или автоматизированного комплекса в целом). Функции АСУ подразделяют на простые и составные. Для некоторых АСУ возможно построение составной функции наиболее общего вида, отображающей функционирование АСУ в целом. Перечень функций и видов их отказов, по которым задаются требования к надежности конкретной АСУ, а также критерии этих отказов устанавливает заказчик АСУ по согласованию с разработчиком АСУ и вносит в техническое задание на АСУ (ТЗ на АСУ). Для установления критериев отказов составляют перечень признаков или параметров, по которым может быть обнаружен факт возникновения каждого отказа, а при необходимости - количественные (критериальные) значения этих параметров. Если для некоторой функции АСУ определено несколько видов отказов, существенно различающихся по причинам возникновения или по вызываемым ими последствиям, то безотказность и ремонтопригодность по этой функции задают отдельно по каждому виду отказов. При этом критерии отказов устанавливают по каждому виду отказов. Перечень рассматриваемых аварийных ситуаций, по которым задают требования к надежности, составляет заказчик АСУ по согласованию с разработчиком АСУ и вносит в техническое задание на АСУ с указанием, при каких условиях эксплуатации АСУ рассматривают возникновение каждой из приведенных аварийных ситуаций. Примечание - Аварийные ситуации в системе могут возникать в условиях нормального ее функционирования и вследствие воздействия на систему внешнего экстремального фактора (отключения питания, крупных метеорологических аномалий и пр.). Уровень надежности АСУ зависит от надежности и других свойств ее технического обеспечения (комплекса технических средств), программного обеспечения и персонала, участвующего в функционировании АСУ. Уровень надежности АСУ зависит от следующих основных факторов: • состава и уровня надежности используемых технических средств, их взаимосвязи в надежностной структуре комплекса технических средств АСУ (КТС АСУ); • состава и уровня надежности используемых программных средств, их содержания (возможностей) и взаимосвязи в структуре программного обеспечения АСУ (ПО АСУ); • уровня квалификации персонала, организации работы и уровня надежности действий персонала АСУ; • рациональности распределения задач, решаемых системой, между КТС АСУ, ПО АСУ и персоналом АСУ; • режимов, параметров и организационных форм технической эксплуатации КТС АСУ; • степени использования различных видов резервирования (структурного, информационного, временного, алгоритмического, функционального; • степени использования методов и средств технической диагностики; • реальных условий функционирования АСУ. Примечание - Свойства информационного, математического, лингвистического, метрологического, организационного, правового обеспечений АСУ влияют на надежность АСУ только косвенно, через функционирование технических и программных средств и персонала АСУ и поэтому при решении вопросов, связанных с надежностью АСУ, отдельно не учитываются. Совокупность технических, программных и эргатических элементов АСУ (технических и программных средств и части персонала АСУ), выделяемая из всего состава АСУ по признаку участия в выполнении некоторой (i-й) функции системы, образует i-ю функциональную подсистему АСУ (ФП АСУ). Примечание - Если для АСУ сформулирована составная функция наиболее общего вида, то соответствующая ей функциональная подсистема совпадает с системой в целом. Анализ надежности АСУ в реализации ее функций проводят по каждой ФП АСУ в отдельности с учетом уровня надежности и других свойств, входящих в нее технических, программных и эргатических элементов. При анализе надежности АСУ необходимо учитывать, что элементы, входящие в ФП АСУ, решают задачи взаимной компенсации некоторых нарушений нормальной работы, предотвращая переход этих нарушений в отказы в выполнении соответствующей функции, либо минимизируя их неблагоприятные последствия. Примечание - Программное обеспечение функциональной подсистемы АСУ (ПО АСУ) может предотвращать возникновение отказов в выполнении функции АСУ при отказах технических средств функциональной подсистемы (ТС ФП) и ошибках персонала, участвующих в выполнении этой функции (входящих в эту ФП АСУ), либо может обеспечить перевод отказов ФП, ведущих к большим потерям, в отказы другого вида, сопряженные с меньшими потерями. Технические средства ФП могут не допускать перехода определенных нарушений в работе ПО ФП и персонала ФП в отказ выполнения функции АСУ, либо могут минимизировать последствия отказа. Персонал ФП может эффективно принимать меры к недопущению отказов ФП АСУ при отказах ТС ФП или проявлении сшибок в ПО ФП, либо к снижению потерь от таких отказов (ошибок). Выбор состава показателей надежности АСУ производят на основе установленных техническим заданием перечня функций системы, перечня видов их отказов и перечня аварийных ситуаций, по которым регламентируют требования к надежности. Требуемые численные значения выбранных показателей надежности АСУ (требования к надежности) устанавливают по определенным критериям на основе анализа влияния отказов АСУ в выполнении ее функций и аварийных ситуаций на эффективность функционирования автоматизированного комплекса (АСУ и объект управления) в целом, а также затрат, связанных с обеспечением надежности. При разработке АСУ проводят проектную (априорную) оценку надежности системы. Определение показателей надежности.  Перечень показателей надежности определяется стандартом ГОСТ 27.002-89. Этот стандарт оговаривает как единичные показатели надежности, каждый из которых характеризует отдельную сторону надежности (безотказность, долговечность, сохраняемость или ремонтопригодность), так и комплексные показатели надежности (рис. 8). Комплексные показатели характеризуют одновременно несколько свойств надежности. Показатели надежности делятся на нормируемые и оценочные. Значения нормируемых показателей регламентируется нормативно-технической и (или) конструкторской (проектной) документацией. Оценочные значения показателей являются фактическими и их получают в результате испытаний или эксплуатации объекта. Для некоторого объекта показатели надежности могут быть получены следующим образом: расчетным путем, экспериментальным путем, путем экстраполирования известных показателей на другую продолжительность эксплуатации, или другие условия эксплуатации. Перечень стандартных показателей надежности приведен в табл. 1. Таблица 1 – Номенклатура показателей надежности.

При определении показателей надежности используются следующие понятия: Наработка - продолжительность или объем работы объекта. Ресурс - суммарная наработка объекта от начала его эксплуатации или ее возобновления после ремонта до прихода в предельное состояние. Срок службы - календарная продолжительность эксплуатации объекта или ее возобновления после ремонта от начала его применения до наступления предельного состояния. Срок сохраняемости - календарная продолжительность хранения и (или) транспортирования объекта в заданных условиях, в течение и после которых сохраняются исправность, а также значения показателей безотказности, долговечности и ремонтопригодности в пределах, установленных нормативно-технической документацией на данный объект. Время восстановления - характеризует календарную продолжительность операций по восстановлению работоспособного состояния объекта или продолжительность операций по техническому обслуживанию. 1. Показатели безотказности 1.1 Вероятность безотказной работы - вероятность того, что в пределах заданной наработки tотказ не возникает  , ,где Nр - число работоспособных объектов на момент t, N - общее число наблюдаемых объектов,  n(t) - число объектов, отказавших на момент t от начала испытаний или эксплуатации. n(t) - число объектов, отказавших на момент t от начала испытаний или эксплуатации.Вероятность безотказной работы уменьшается с увеличением времени работы или наработки объекта. Зависимость вероятности безотказной работы от времени характеризуется кривой убыли ресурса объекта, пример которой приведен на рис. 9. В начальный момент времени для работоспособного объекта вероятность его безотказной работы равна единице (100%). По мере работы объекта эта вероятность снижается и стремится к нулю. Вероятность отказа характеризуется вероятностью возникновения отказа на момент времени t  , ,где n(t) - число объектов, отказавших на момент t от начала испытаний или эксплуатации, N - общее число наблюдаемых объектов.  Вероятность возникновения отказа объекта возрастает с увеличением срока эксплуатации или наработки. Вероятность возникновения отказа объекта возрастает с увеличением срока эксплуатации или наработки. Пример зависимости вероятности возникновения отказа от времени показан на рис. 10. Для работоспособного объекта в начальный момент времени вероятность отказа близка к нулю. Для того, чтобы отказ проявился объекту необходимо начать работать, при этом вероятность отказа увеличивается с увеличением времени и стремится к единице. Вероятность отказа может быть также охарактеризована плотностью вероятности отказа  или или  , ,где  - число отказов за промежуток времени Δt, - число отказов за промежуток времени Δt,N - общее число наблюдаемых объектов. Пример 1. После 500 часов наработки из 56 агрегатов, поставленных на эксплуатацию, в работоспособном состоянии оказалось 43 агрегата. Определить вероятность безотказной работы агрегата в течение 500 час. Решение: Используем формулу для определения вероятности безотказной работы объекта  . .Вероятность безотказной работы агрегата в течение 500 час составляет 76,8 %. Пример 2. Для предыдущего примера определить вероятность отказа агрегат за 500 час работы. Решение: Используем формулу для вероятности отказа  или  . .Таким образом, вероятность отказа агрегата за 500 час составляет 23,2%. При определении вероятности безотказной работы и вероятности отказов широко используются две основных теоремы для определения вероятности случайного события: 1. Вероятность появления одного из двух несовместных событий равна сумме вероятности этих событий  , ,где A, B – несовместные события. 2. Вероятность совместного появления нескольких независимых событий равна произведению вероятностей этих событий  . .Первая теорема используется для нахождения вероятности отказа при возможности у объекта нескольких видов несовместных отказов. С использованием второй теоремы определяют вероятность безотказной работы объекта, состоящего из многих элементов, вероятность безотказной работы которых известна. Пример 3. Система состоит их 4-х агрегатов. Надежность каждого агрегата в течение времени t характеризуется вероятностью безотказной работы 90 %. Найти вероятность безотказной работы системы в течение времени t при условии независимости отказов агрегатов. Решение: Используем теорему вероятности совместного появления работоспособного состояния всех агрегатов  . .Следовательно, вероятность безотказной работы системы в течение времени t равна 65,6 %. Пример 4. В составе агрегата имеются 5 узлов. Вероятность отказа каждого узла в течение времени t составляет 5 %. Отказы узлов несовместны. Определить вероятность отказа агрегата. Решение: Используем теорему для вероятности хотя бы одного из нескольких несовместных событий  . .Таким образом, вероятность отказа агрегата в течение времени t составляет 25 %. 1.2 Интенсивность отказов - характеризует скорость возникновения отказов объекта в различные моменты времени его работы  , ,где n(t) - число отказов за промежуток времени t, Nр - число работоспособных объектов на момент t. Интенсивность отказов может быть найдена теоретически  , ,где f(t) - функция плотности вероятности наработки до отказа, P(t) - вероятность безотказной работы,  . .Плотность распределения f(t) наработки до отказа может быть также определена по вероятности отказа  или или  . .Вероятность безотказной работы связана с интенсивностью отказов одним из основных уравнений теории надежности:  . . В описанных способах оценки безотказности до первого отказа отказы не различаются по тяжести их последствий. В большинстве случаев при разработке объекта необходимо установить критерий отказа изделия по экономическому соображению, исчерпанию ресурса или другим характеристикам. Критерием отказа называют признак или совокупность признаков неработоспособного состояния объекта, установленных в нормативно-технической или конструкторской документации. 1.3 Средняя наработка на отказ - это отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки  , ,где N - общее число объектов, поставленных на испытания или в эксплуатацию, t i - наработка i-того объекта, m i - число отказов i-того объекта за весь наблюдаемый период. Средняя наработка на отказ используется для характеристики восстанавливаемых объектов. 1.4 Средняя наработка до отказа - математическое ожидание наработки объекта до первого отказа  или или  , ,где Npi -число работоспособных объектов на интервале наработки ti – ti+1; N - общее число наблюдаемых объектов, t = ti+1 - ti - интервал времени; k - число рассматриваемых интервалов наработки. Среднюю наработку до отказа можно также определить иначе  , , где ti - наработка до отказа i-того объекта, n - число объектов. Показатель используется для характеристики надежности невосстанавливаемых объектов. 1.5 Средняя наработка между отказами - математическое ожидание наработки объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа. Вычисляется как отношение суммарной наработки объекта между отказами за рассматриваемый период к числу отказов за тот же период  . .Показатели безотказности определяют на разных стадиях работы объекта с целью его совершенствования и с целью контроля нормируемых значений при эксплуатации. 2. Показатели долговечности 2.1 Средний ресурс - математическое ожидание ресурса  , , где Тpi - ресурс i-того объекта, N - число объектов. 2.2 Гамма - процентный ресурс представляет собой наработку, в течении которой объект не достигает предельного состояния с заданной вероятностью, выраженный в процентах (рис. 11). Для расчета показателя используется формула вероятности  , , где Тpγ = наработка до предельного состояния (ресурс). Гамма - процентный ресурс является основным расчетным показателем для подшипников и других элементов. Существенное достоинство этого показателя - возможность его определения до завершения испытания всех образцов. В большинстве случаев используют 90 % ресурс. 2.3 Назначенный ресурс - суммарная наработка Tpн, при достижении которой применение объекта по назначению должно быть прекращено независимо от его технического состояния. 2.4 Установленный ресурс - технически обоснованная или заданная величина ресурса Тру, обеспечиваемая конструкцией, технологией и эксплуатацией, в пределах которой объект не должен достигать предельного состояния. 2.5 Средний срок службы - математическое ожидание срока службы.  , ,где Тслi - срок службы i-того объекта. 2.6 Гамма - процентный срок службы – календарная продолжительность эксплуатации в течение которой объект не достигает предельного состояния с вероятностью γ, выраженной в процентах  . .2.7 Назначенный срок службы - суммарная календарная продолжительность эксплуатации Тсл.н, при достижении которой применение объекта по назначению должно быть прекращено, независимо от его технического состояния. 2.8 Установленный срок службы – технико-экономически обоснованный или заданный срок службы Тсл.у, обеспечиваемый конструкцией, технологией и эксплуатацией, в пределах которого объект не должен достигать предельного состояния. 3. Показатели сохраняемости 3.1 Средний срок сохраняемости – математическое ожидание срока сохраняемости объекта  , ,где Тсi - срок сохраняемости i-того объекта. 3.2 Гамма-процентный срок сохраняемости - календарная продолжительность хранения и (или) транспортирования объекта, в течении и после которой показатели безотказности, долговечности и ремонтопригодности объекта не выйдут за установленные пределы с вероятностью γ, выраженной в процентах  , - выражение для расчета показателя Тс γ. , - выражение для расчета показателя Тс γ.3.3 Назначенный срок хранения - календарная продолжительность Тс.н. хранения в заданных условиях, по истечении которой применение объекта по назначению не допускается, независимо от его состояния. 3.4 Установленный срок сохраняемости - технико-экономически обоснованный (или заданный) срок хранения Тс.у. , обеспечиваемый конструкцией и эксплуатацией в пределах которого показатели безотказности, долговечности, ремонтопригодности объекта сохраняются теми же, какими они были у объекта до начала его хранения и (или) транспортирования. 4. Показатели ремонтопригодности 4.1 Среднее время восстановления - математическое ожидание времени восстановления объекта  , ,где Твк - время восстановления ķ-того отказа объекта, m - число отказов за заданный срок испытаний или эксплуатации. 4.2 Вероятность восстановления работоспособного состояния - вероятность того, что объект будет восстановлен в заданное время tв. Для большинства объектов машиностроения вероятность восстановления подчиняется экспоненциальному закону распределения  , ,где - интенсивность отказов (принимается постоянной). 5. Комплексные показатели 5.1 Коэффициент готовности Кг - вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается. Необходимо указывать интервал эксплуатации объекта, на котором следует оценивать коэффициент готовности Кг  , ,где ti -суммарная наработка i-того объекта в заданном интервале эксплуатации, i - суммарное время восстановления i-того объекта за тот же период эксплуатации, N - число наблюдаемых объектов в заданном интервале эксплуатации. Если на заданном интервале эксплуатации определены среднее значение наработки на отказ То и среднее время восстановления объекта после отказа Тв, то  . .5.2 Коэффициент технического использования - отношение математического ожидания наработки объекта за некоторый период эксплуатации к сумме математических ожиданий наработки, продолжительности технического обслуживания, плановых ремонтов и неплановых восстановлений за тот же период эксплуатации  . .5.3 Коэффициент оперативной готовности - вероятность того, что объект окажется работоспособным в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусмотрено, и, начиная с этого момента, объект будет работать безотказно в течении заданного интервала времени  , ,где Р (t0, t1) - вероятность безотказной работы объекта в интервале (t0, t1), t0 - момент времени, с которого возникает необходимость применения объекта по назначению, t1- момент времени, когда применение объекта по назначению прекращается. Коэффициент Кг определяют для периода ожидания работы, предшествующего моменту to. Контроль соответствия устройств и функциональных блоков мехатронных и автоматических устройств и систем управления. Техническая диагностика — область знаний, охватывающая теорию, методы и средства определения технического состояния объектов. Техническое диагностирование — определение технического состояния объектов. Техническая диагностика является составной частью технического обслуживания. Основной задачей технического диагностирования является обеспечение безопасности, функциональной надёжности и эффективности работы технического объекта, а также сокращение затрат на его техническое обслуживание и уменьшение потерь от простоев в результате отказов и преждевременных выводов в ремонт. Диагностирование технических объектов включает в себя следующие функции: • оценка технического состояния объекта; • обнаружение и определение места локализации неисправностей; • прогнозирование остаточного ресурса объекта; • мониторинг технического состояния объекта. Диагностические параметры Под диагностическими параметрами понимают репрезентативные параметры, по которым можно судить о состоянии объекта. Различают прямые и косвенные диагностические параметры. Первые непосредственно характеризуют состояние объекта, а вторые связаны с прямыми параметрами функциональной зависимостью. При функциональной диагностике объекта в процессе его работы — наряду с отдельно рассматриваемыми параметрами — могут использоваться также как признак состояния функциональные связи (функциональные зависимости) параметров. В зависимости от технических средств и диагностических параметров, которые используют при проведении диагностирования, можно составить следующий неполный список методов диагностирования: • органолептические методы диагностирования, которые основаны на использовании органов чувств человека (осмотр, ослушивание); • вибрационные методы диагностирования, которые основаны на анализе параметров вибраций технических объектов; • акустические методы диагностирования, основанные на анализе параметров звуковых волн, генерируемых техническими объектами и их составными частями; • тепловые методы; сюда же относятся методы диагностирования, основанные на использовании тепловизоров; • трибодиагностика; • диагностика на основе анализа продуктов износа в продуктах сгорания; • Метод акустической эмиссии; • радиография; • магнитопорошковый метод; • вихретоковый метод; • ультразвуковой контроль; • капиллярный контроль; • методы параметрической диагностики. Электродиагностический контроль. Сфера применения — электродвигатели, электромагнитные клапаны, катушки, кабели, трансформаторы. Различают статические и динамические испытания электроагрегатов. Специфические методы для каждой из областей техники (например, при диагностировании гидропривода широко применяется статопараметрический метод, основанный на анализе задросселированного потока жидкости; в электротехникеприменяют методы, основанные на анализе параметров электрических сигналов, в сложных многокомпонентных системах применяют методы диагностирования по стохастическим отклонениям параметров от их осредненных значений и т. д.). Общей проблемой технической диагностики является достижение адекватной оценки распознавания истинного состояния объекта и классификации этого состояния (нормального или аномального). При проведении технического диагностирования для подтверждения нормального состояния объекта выделяют две основные задачи: • обеспечение получения достоверной информации; • обеспечение приемлемой оперативности получения информации. ЗаключениеВ период прохождения ПП.05 Производственной практики (по профилю специальности) в организации АО «СМС-Автоматизация» были изучены меры безопасности при эксплуатации установок, комплексов, приборов, изделий. Ознакомление с промышленным оборудованием и отдельным технологическим циклом предприятия. Были изучены и представлены в отчёте: расчет надежности систем управления и отдельных модулей и подсистем мехатронных устройств и систем. анализ характеристик и обеспечения надежности. определение показателей надежности. контроль соответствия устройств и функциональных блоков мехатронных и автоматических устройств и систем управления. За время практики были освоены навыки: выполнение планового осмотра средств измерений, устройств и систем; определение показателей надежности систем управления; осуществление контроля соответствия устройств и функциональных блоков мехатронных и автоматических устройств и систем управления; проведение различных видов инструктажей по охране труда; осуществление анализа надёжности систем автоматизации; выбор и пользование приборами для определения надёжности систем автоматизации. |