Отчет по производственной практике, сварщик. Место прохождения практики ооо Луквис Практика проводилась в следующих цехах и отделах

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

Директор предприятия; Заместитель директора предприятия – обеспечивает приём заказов и сопровождение сделки от начала до готовой продукции. Сварочный цех: выполнение сварочных и ремонтных работ, сборка конструкций и их сварка. Выполнение покрасочных работ, погрузка готовых конструкций.

Продолжение таблицы 1

3.2 Анализ технологического процесса сборки изделия. Изделие изготавливается из уголка 50 х 50 х 5 мм и металлические прутья диаметром 12мм. Уголки и прутья поступают на склад в готовом виде с завода-изготовителя отдельными заготовками по 6 м. Условно весь технологический процесс можно разделить на три этапа: заготовка, сборка и контроль качества. К заготовительным работам относятся изготовление деталей, а также разметка и обработка металла резанием и давлением. Разметка металла. Разметка производится при помощи измерительных инструментов (линейка, металлический угольник, штангенциркуль, рулетка) и металлической чертилки. При разметке металл укладывается на широкий металлический стол для разметки и производятся необходимые измерения, нанесение рисок по соответствующим чертежу размерам. Обработка металла резанием. После разметки сортовой металл необходимо распустить на заготовки по заранее намеченным отметкам. Для этого применяется ленточный отрезной станок по металлу (JET MBS).  Рисунок 3 –ленточный отрезной станок «JET" Таблица 2 –характеристики ленточного отрезного станка.

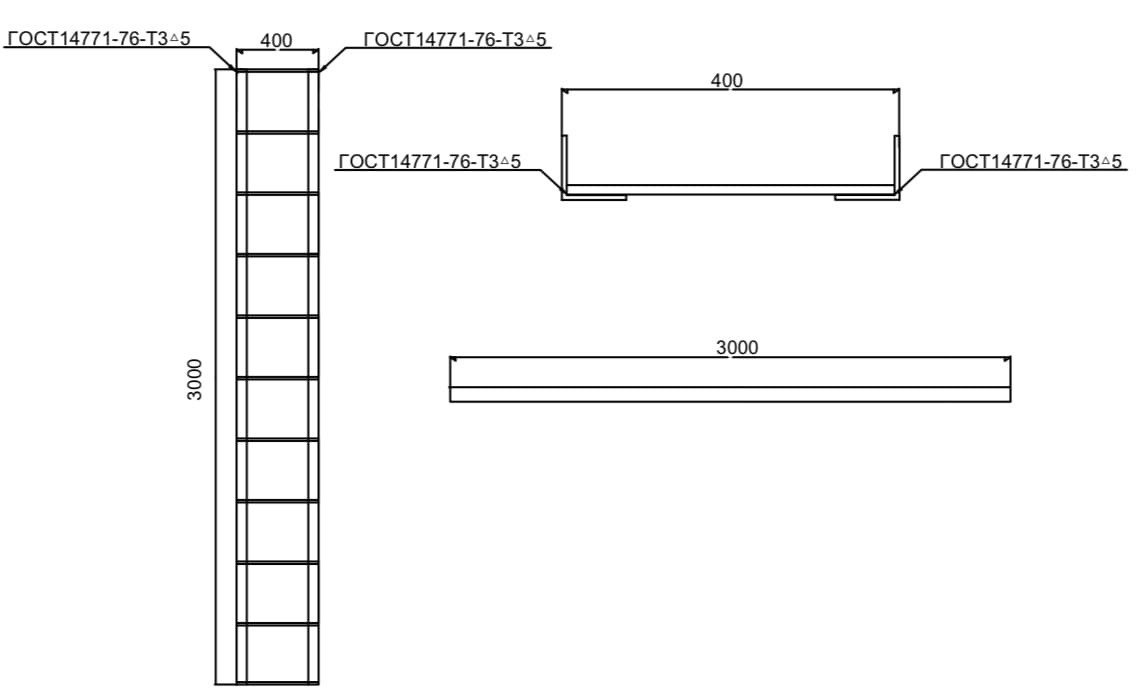

Уголок из стали марки Ст3 распускается на ленточном отрезном станке (JET MBS). В процессе резки сортамент закрепляется в тисы на столе станка и производится поперечная резка металла ленточной пилой по намеченным рискам. После обработки металла резанием производится механическая обработка кромок изделий, удаляются металлические заусенцы с помощью углошлифовальной машинки (УШМ). Заготовки для ступенек лестницы формируются из металлического прутка длинной 6м, диаметр которого 12мм , материал – Ст3. После того, как все заготовки готовы к сборке их отправляют в сварочный цех. Сборка. Сборка изделия производится в сварочном цеху в следующем порядке: Производится сборка из 2 уголков длинной 3000мм и 10 прутков длинной по 500мм . Затем при помощи механизированной сварки в защитном газе (Сварочный инвертор WS Weldeship MIG 350) с сплошной проволокой ESAB 1,2 мм (рис.3) выполняются прихватки.  Рисунок 4 – источник питания инверторного типа марки «WS Weldeship MIG 350» Таблица 3 –технические характеристики источника питания инверторного типа «WS Weldeship MIG 350».

При этом сборка производится без применения средств механизации и автоматизации на сварочном участке. Точность сборки контролируется при помощи металлического угольника и линейки. Предварительно производится предварительная зачистка кромок свариваемого изделия при помощи металлической щётки и абразивной бумаги до металлического блеска, удаляется масло, краска, ржавчина и грязь. После того, как изделие собрано на прихватки производится контроль размеров. Таблица 4 –химический состав сварочной проволоки.

Сварка. После того, как все основные элементы конструкции собраны, приступают сварке: выполняется проварка всех сварных швов. Сварные швы выполняются таким образом, чтобы избежать термического влияния и изменения габаритов и геометрического положения элементов конструкции относительно друг-друга. Для этого сварные швы выполняются в разноименной последовательности (поочередно выполняются швы с обеих сторон конструкции). Сварка всех элементов производится на одних и тех же параметрах режима сварки, подобранных заранее экспериментальным путем. Основные параметры режима сварки при полуавтоматической сварке: Напряжение дуги - 23В; Скорость подачи проволоки - 6 м/ч; Расход газа - 10 мПа; Вылет электрода - 10 мм; Полярность тока - обратная. Дополнительные параметры: Пространственное положение - нижнее; Толщина свариваемого металла - 5 мм. Механическая обработка. После окончательной сборки изделия проводится зачистка и механическая обработка мест прилегания швов, при помощи ручного электроинструмента (рис.6) снимается усиление сварных швов, обрабатываются места перехода металла шва к основному металлу.  Рисунок 5 – углошлифовальная машина «Makita». Таблица 5 –технические характеристики УШМ «Makita».

Контроль качества. Контроль качества изделия осуществляется при помощи визуально-измерительного контроля, который проводится в соответствии с ГОСТ Р ИСО 17637-2014. С использованием набора ВИК: линейки, лупы, фонарики, наборы шаблонов, штангенциркуль, мел обнаруживаются дефекты, несоответствия размеров. Мелом выделяются дефектные участки, и конструкция отправляется на доработку. Техника безопасности. При выполнении всех перечисленных видов работ должны соблюдаться требования техники безопасности и охраны труда в соответствии с ГОСТ 12.3.003-86 - «Система стандартов безопасности труда. Работы электросварочные». Слесарные, слесарно-сборочные работы должны выполняться в соответствии с приказом министерства труда и социальной защиты РФ от 27 ноября 2020 г . №835н «Об утверждении правил по охране труда при работе с инструментом и приспособлениями». Общее положение соблюдения техники безопасности: 1) При выполнении работ с ручным электроинструментом запрещено работать без защитных очков, или маски. Запрещено работать с засученными рукавами. Запрещено иметь распущенные волосы, шарф, свисающие элементы одежды или бижутерии. 2) Запрещено проводить электросварочные работы без средств индивидуальной защиты: сварочная роба, сапоги с резиновой подошвой, краги, сварочная маска. 3) Запрещено проводить работы с вращающимися частями станков имея распущенные волосы, шарф, наушники. 4) Запрещено проводить работы с вращающимися частями станков и ручного электроинструмента в перчатках. 5) Запрещено использование инструмента не по назначению. 6) Запрещено проведение сварочных работ без включённой вытяжки и приточной вентиляции в помещении сварочного цех. 4 ВОПРОСЫ ЭКОНОМИКИ И ОРГАНИЗАЦИИ ПРОИЗВОДСТВАВ цеху осуществляют работу мастера цеха и 16 человек рабочего состава(сварщики). Форма оплаты – почасовая. Общее количество оборудования: Сварочный цех–21 единиц на сумму 3474000 р. Слесарный цех–3 единиц на сумму 2376000 р. Общая площадь сварочного цеха 2300 квадратных метров. Общая площадь слесарного цеха 1200 квадратных метров. Удельная площадь цеха на одного работающего 120 квадратных метров. Удельная площадь цеха на единицу оборудования 10 квадратных метров. Техническая подготовка производства: Основные задачи: 1) Создание конкурентоспособной продукции. 2) Создание предпосылок для ритмичной и рентабельной работы. 3) Сокращение длительности и трудоёмкости ТП. Конструкторская подготовка заключается в проектировании новых и совершенствовании выпускаемых изделий, и обеспечении их производства чертёжно-конструкторской документацией. Она разделяется на ряд этапов, объем, и содержание которых зависит от степени сложности и новизны конструкции и типа производства. Основные этапы: Составление технического задания; Разработка технического предложения; Эскизный проект; Технический проект; Рабочий проект. Техническое задание разрабатывается заказчиком либо проектировщиком, на основе выполненных научно-исследовательских работ, изучения патентной информации, маркетинговых исследований, анализа существующих моделей. В нем определяются: производительность, надежность, к.п.д., предельный вес, габариты, цена и другие показатели. Техническое предложение содержит технико-экономическое обоснование целесообразности создания данного изделия, проводится укрупненный расчет ожидаемой экономической эффективности. Эскизный проект содержит чертежи общего вида, все принципиальные схемы, расчёт основных показателей, экономическое обоснование проекта. Технический проект содержит уточнённые чертежи общего вида, чертежи наиболее трудоёмких и металлоёмких деталей, все принципиальные схемы, спецификации стандартных деталей и сборочных единиц, пояснительную записку с технико-экономическим обоснованием. Рабочий проект включает всю документацию, необходимую для изготовления, монтажа и эксплуатации конструкции. Он включает рабочие чертежи всех деталей, сборочные чертежи и монтажные схемы, подетальные спецификации, технические условия на покупные детали и сборочные единицы, ведомости принадлежностей и запасных частей, инструкции по промышленным испытаниям, монтажу и эксплуатации. ЗАКЛЮЧЕНИЕ За время прохождения практики я научился применять свои теоретические знания на практики, а так же узнал много нового. Также мной было изучено новое для меня оборудования для резки такие как: гильотинные ножницы и плазменный резак с ЧПУ. В ходе практики я применил свои навыки полученные в техникуме такие как: правильная сборка деталей конструкции, правильную технологию сварки изделий, работу с технической документацией и чтение чертежей. Работы на данном предприятии мне понравилась так как тут я смог понять различие между теоретическими знаниями и практической частью. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

%

%