Медные сплавы. Медь1. Металл красного цвета, кристаллизующийся при температуре 1083 С с образованием гцк решетки, период которой 0,36153 нм, полиморфных превращений нет

Скачать 2.28 Mb. Скачать 2.28 Mb.

|

|

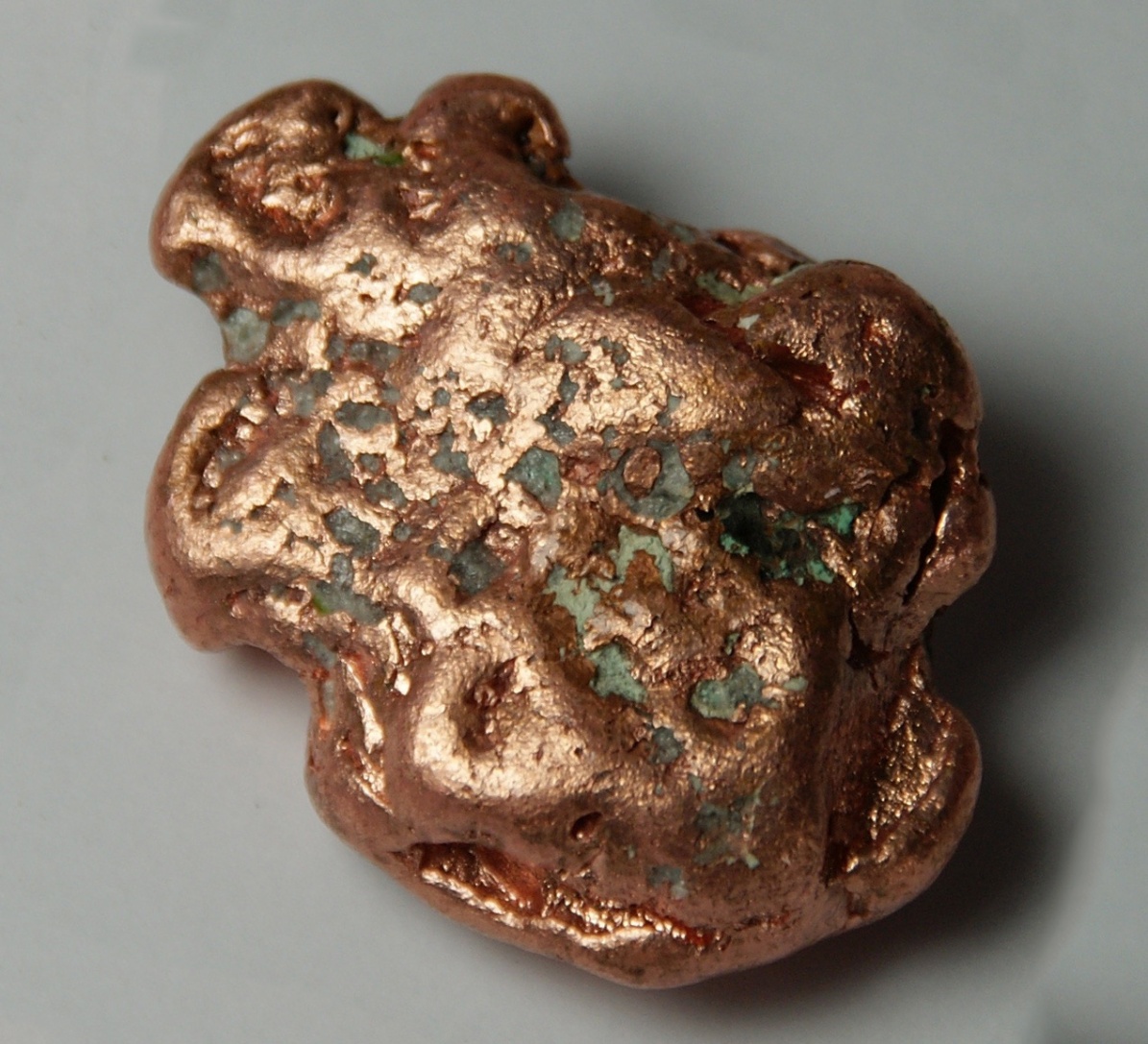

Медь — металл красного цвета, кристаллизующийся при температуре 1083 °С с образованием ГЦК решетки, период которой 0,36153 нм, полиморфных превращений нет. По плотности при 20 °С, ρ = 8,96 г/см3 медь относится к тяжелым цветным металлам. По величине электропроводности (χ = 59 МСм/м) и теплопроводности (λ = 397 Вт/(м·К)) медь находится после серебра на втором месте. У отожженной меди высокой частоты σв = 220 МПа, δ = 50 %, а ее модуль упругости выше, чем у поликристаллического титана, алюминия и магния, и составляет Е = 132 ГПа. Медь обладает сравнительно хорошей коррозионной стойкостью, при температурах ниже 185 °C с сухим воздухом и кислородом не взаимодействует. В присутствии влаги и СО2 на поверхности меди образуется зеленая пленка основного карбоната (СuСО3·СuОН2). При нагревании меди на воздухе идет поверхностное окисление, ниже 375 °C образуется СuО, а выше 375 °C до плавления возникает двухслойная окалина, в поверхностном слое которой находится СuО, а во внутреннем — Сu2О.  Три основных свойства меди определили ее значительную роль в технике: высокая электропроводность, пластичность, теплопроводность. Благодаря этим свойствам > 50 % добываемой меди применяют в электротехнической и электронной промышленности для изготовления проводников тока. Все примеси понижают электропроводность меди, поэтому для проводников используют металл высших сортов, содержащий не менее 99,9 % Сu. Высокая теплопроводность и сопротивление коррозии позволяют производить из меди и специальных сплавов на ее основе (микролегированные теплопроводные сплавы и малолегированные сплавы, сочетающие теплопроводность и жаропрочность) ответственные детали для теплообменников, холодильников, вакуумных аппаратов и т. п. Около 30–40 % Сu используют в виде различных сплавов, среди которых латуни, бронзы, медно-никелевые сплавы. Среди цветных металлов по объему потребления медь находится после алюминия на втором месте. При производстве меди из руды полученную черновую медь подвергают огневому рафинированию и разливают в виде анодов, используя затем их для электролитического рафинирования, в результате которого получают листовые катоды. В соответствии с ГОСТ 859–2001 выпускают четыре марки катодной меди, используемой в качестве шихты при изготовлении медных полуфабрикатов и сплавов высокой электропроводности (табл. 1). Таблица 1. Марки катодной меди

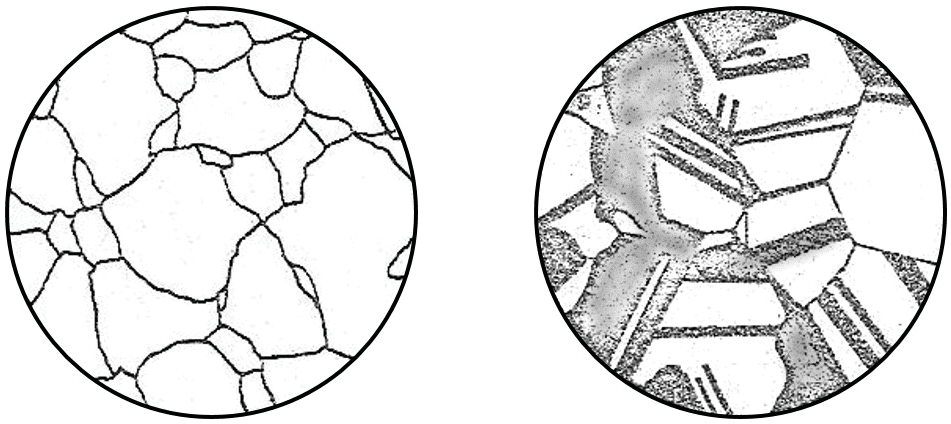

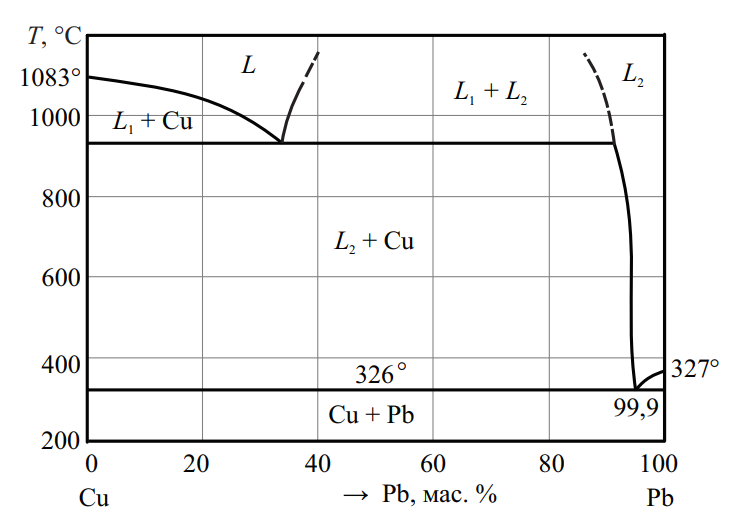

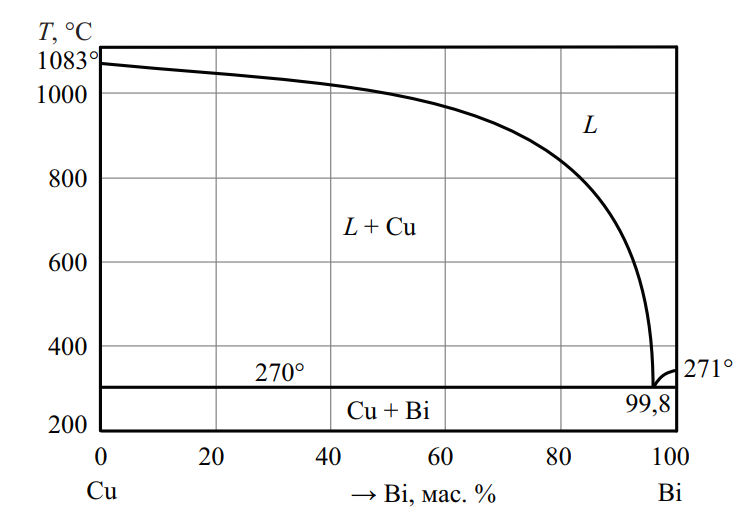

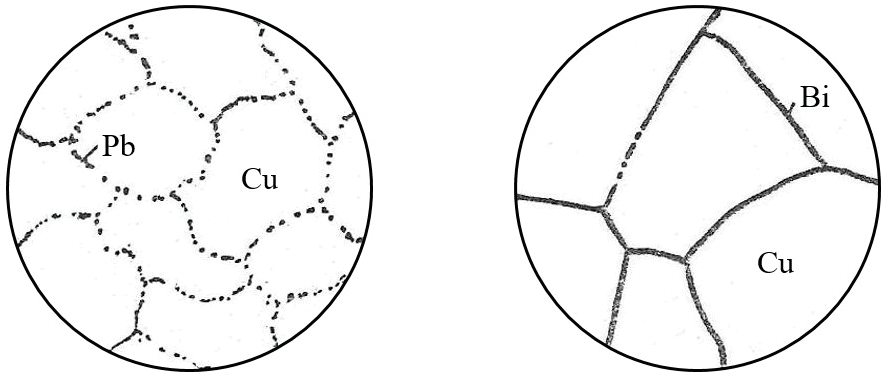

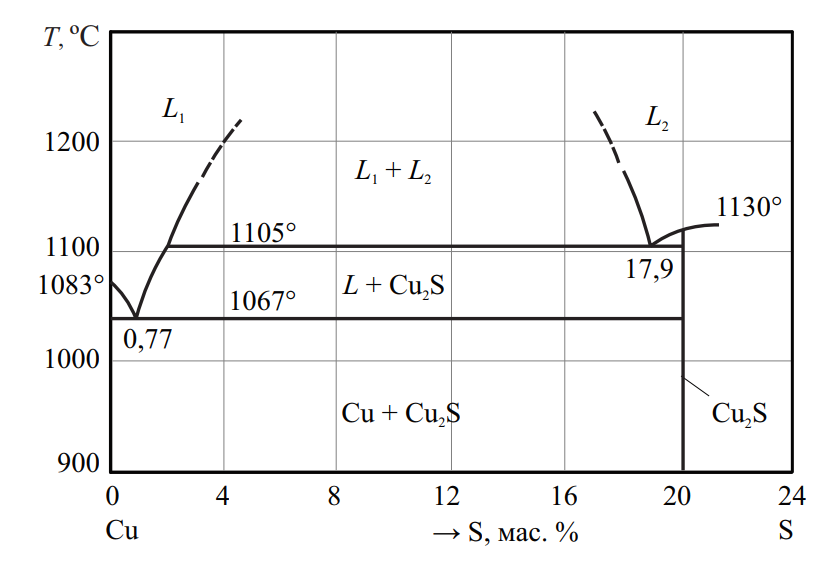

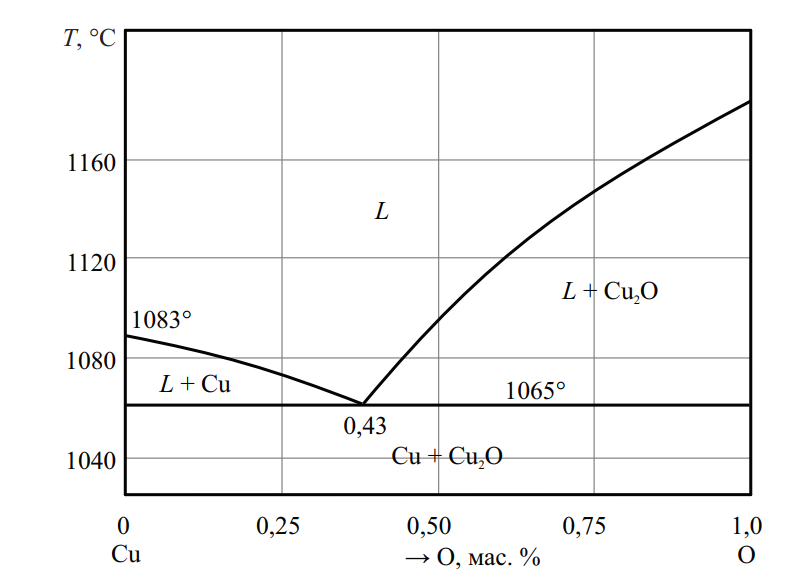

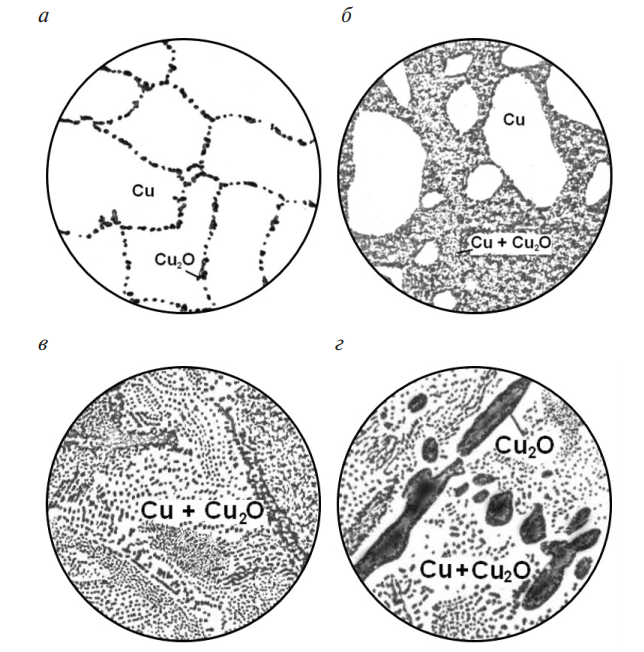

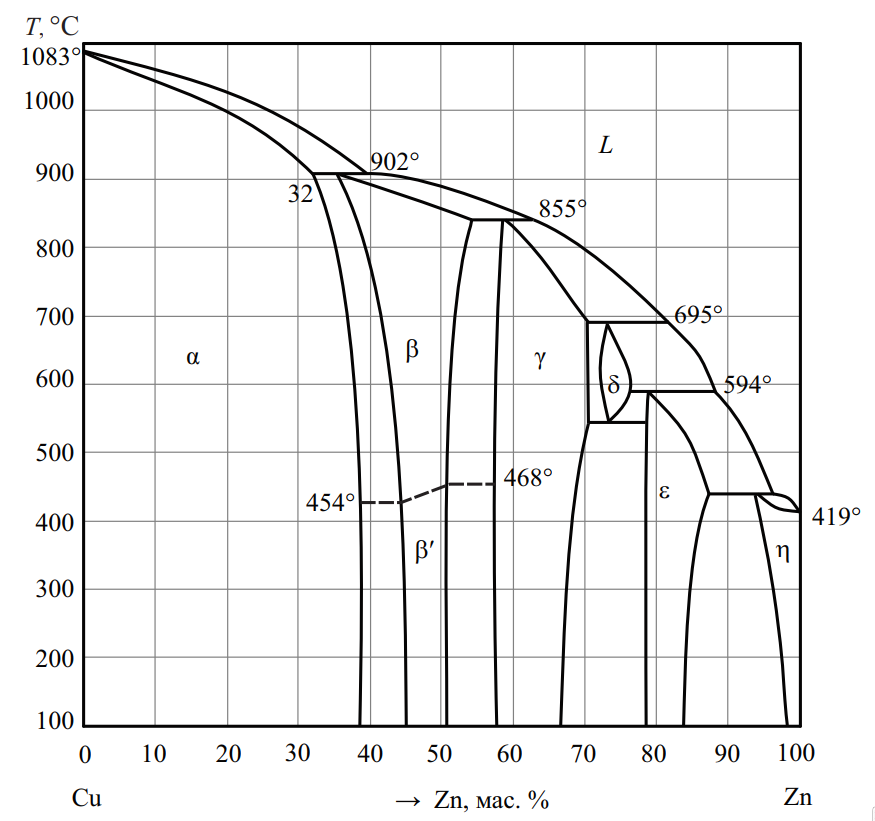

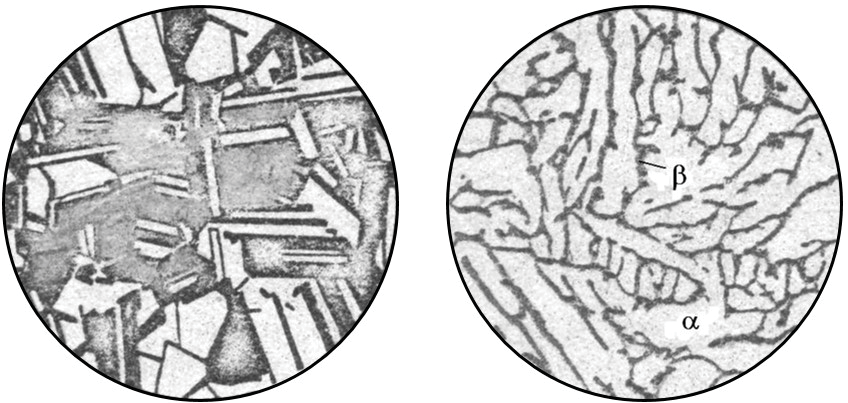

Остальные двенадцать марок меди по ГОСТ 859–2001 (М00б, М0б, М1б, М00, М0, М1, М1р, М1ф, М2Р, М3р, М2, М3) выпускают в виде слитков и полуфабрикатов (прокат, прутки, проволока и др.), которые различаются способами конечного переплава, видом раскислителей и их сочетанием. Для выплавки бескислородной и раскисленной меди используют катоды, т. е. первичную медь, а огневому рафинированию подвергают расплав, содержащий лом и отходы. Для раскисления меди высокой чистоты применяют углерод (плавка под слоем древесного угля). Для остальных сортов меди чаще всего используют фосфор, который вводят в виде лигатуры марки МФ9 (ГОСТ 4515–81) — сплав меди с 8,0–9,5 % Р около-эвтектического состава. После такого раскисления в меди остается фосфор (до 0,06 %), снижающий электропроводность. Наивысшей электропроводностью обладает бескислородная медь, полученная вакуумной плавкой. Медь обладает хорошей технологичностью. Путем деформации из меди можно получать тонкую проволоку для проводов, различные ленты, токоведущие шины, трубы и т. д. Микроструктура чистой меди имеет полиэдрическое строение (см. рис. 1, а). Холодная пластическая деформация вызывает значительные изменения в структуре и свойствах меди. При больших степенях деформации медь принимает волокнистое строение. Прочность значительно возрастает (с 220 до 450 МПа), а пластичность падает (с 50 до 2 %). Под действием деформации электропроводность меди уменьшается на 1–3 %. Для получения высокой пластичности и электропроводности медь подвергают рекристаллизации. После проведения рекристаллизации структура меди вновь становится равноосной, полиэдрической с большим количеством двойников (рис. 1, б). Величина зерна рекристаллизованной меди зависит от степени холодной пластической деформации, а также от температуры и продолжительности отжига. Значительное повышение температуры отжига (выше 900 °С) вызывает сильное укрупнение зерна за счет собирательной рекристаллизации и резкое понижение прочности меди. Наилучшие температуры отжига — 600–700 °С.  а б Рис. 1. Микроструктура меди после отжига — а и после деформации и отжига — б Примеси снижают все свойства меди, особенно электропроводность. Наиболее часто встречающиеся в меди примеси подразделяются на три группы: 1. Примесные элементы (Al, Fe, Ni, Mn, Zn, Ag, Cd), растворимые в твердой меди в тех количествах, в которых они могут присутствовать в технической меди, практически не влияют на ее механические свойства, а в больших количествах повышают прочность и твердость меди и используются для ее легирования. Эти примеси влияют на электро- и теплопроводность меди, поэтому в проводниковых сортах меди их ограничивают тысячными долями процента. 2. Примеси (Pb и Bi), малорастворимые в твердой меди, снижают ее деформируемость. Свинец и висмут незначительно растворимы в меди в твердом состоянии и образуют по границам зерен легкоплавкие эвтектики, состоящие практически из чистого свинца (рис. 2) и висмута (рис. 3). Микроструктура меди с висмутом и свинцом показана на рис. 4. Эти эвтектики располагаются по границам зерен меди. При горячей прокатке меди (800–900 °C) или рекристаллизационном отжиге эти эвтектики находятся в жидком состоянии и в них происходит межкристаллитное разрушение (красноломкость).  Рис. 2. Фазовая диаграмма системы Cu–Pb  Рис. 3. Фазовая диаграмма системы Cu–Bi  Рис. 4. Микроструктура меди с примесью свинца — а, с примесью висмута — б Для предотвращения красноломкости при прокатке медь должна содержать не более 0,003 % Вi и 0,05 % Рb. Свинец в отличие от висмута пластичен при низких температурах и не охрупчивает медь при холодной обработке давлением. Кроме того, свинец заметно улучшает обрабатываемость резанием меди и ее сплавов, делая стружку сыпучей. 3. Сера и кислород (а также селен и теллур) практически нерастворимы в меди и образуют эвтектики меди с хрупкими соединениями Cu2S, Cu2O, температуры плавления эвтектик 1067, 1065 °C соответственно (рис. 5 и 6).  Рис. 5. Фазовая диаграмма системы Cu–S  Рис. 6. Фазовая диаграмма системы Cu–O Температуры плавления эвтектик Cu + Cu2S и Cu + Cu2O находятся выше температуры горячей прокатки меди, поэтому примеси кислорода и серы не вызывают красноломкости. Из-за очень малой растворимости уже при малых концентрациях этих примесей в структуре появляются по границам зерен хрупкие эвтектики, снижающие деформируемость меди и при горячей, и при холодной обработке давлением. Содержание этих вредных примесей ограничивается тысячными долями процента. Кислород — наиболее часто встречающаяся в значительных количествах примесь, так как он легко попадает в медь при плавке. В доэвтектических литых сплавах эвтектика (Cu + Cu2O) располагается по границам зерен и имеет точечное строение (см. рис. 7, а, б). В эвтектическом сплаве (0,43 % O2) включения Cu2O равномерно распределяются по всему полю шлифа (см. рис. 7, в), а в заэвтектических сплавах на фоне эвтектики наблюдаются первичные, избыточные кристаллы закиси меди в виде дендритов (см. рис. 7, г). После обработки давлением эвтектика разрушается и в деформированной меди кислород присутствует уже в виде обособленных включений закиси меди. Особенно вредна примесь кислорода, если медь отжигают или эксплуатируют в атмосфере, содержащей водород. Атомы водорода быстро диффундируют по междоузлиям в глубь металла, и при восстановлении оксида меди (Cu2O + Н2 = 2Cu + H2O) образуется водяной пар, нерастворимый в меди. Под давлением этого пара возникают вздутия и микротрещины. Это явление называют водородной болезнью меди.  Рис. 7. Микроструктура литой меди с содержанием кислорода, %: а — меньше 0,05; б — 0,15; в — 0,43; г — 0,5 С повышением температуры испытаний у разных сортов меди характеристики прочности плавно понижаются, а характеристики пластичности меняются немонотонно. Эти характеристики у многих сортов меди до 200 °C меняются мало, а затем начинают снижаться, и в области температур 300–600 °C наблюдается минимум пластичности, который называют «провалом пластичности». Это является одной из причин того, что горячая обработка меди давлением производится при сравнительно высоких температурах: 800–900 °C. 1. Микроструктура и свойства латуней Латуни — это сплавы меди, в которых главной добавкой является цинк (до 45 %). Диаграмма состояния медь-цинк показана на рис. 8. Сложная на первый взгляд диаграмма Cu–Zn фактически состоит из пяти простых перитектических диаграмм. В зависимости от содержания цинка из жидкой фазы выпадают различные твердые фазы α, β, γ, δ, ε, η.  Рис. 8. Диаграмма состояния медь-цинк α — твердый раствор цинка в меди имеет гранецентрированную кубическую решетку. Из диаграммы видно, что с понижением температуры растворимость цинка в меди возрастает. β — промежуточная фаза, твердый раствор на базе электронного соединения CuZn с отношением числа валентных электронов к числу атомов, равным 3/2. Имеет объемно центрированную кубическую решетку. При температурах ниже 453–470 °C этот раствор принимает упорядоченное расположение атомов и обозначается βʹ. Упорядоченный твердый раствор имеет высокую твердость и хрупкость. γ — промежуточная фаза, твердый раствор на базе электронного соединения Cu3Zn8 с отношением числа валентных электронов к числу атомов, равным 21/13. Имеет сложную кубическую решетку. ε — промежуточная фаза, твердый раствор на базе электронного соединения CuZn3 с отношением числа валентных электронов к числу атомов, равным 7/4. Имеет гексагональную решетку. δ — промежуточная фаза, твердый раствор на базе электронного соединения, природа которого в настоящее время не установлена. η — твердый раствор меди в цинке, имеет гексагональную решетку. Промышленные латуни — это однофазные и двухфазные сплавы α-латуни и (α+β)-латуни. При температурах выше 450 °C β-фаза пластичнее и обладает значительно меньшим сопротивлением деформации, чем α-фаза, поэтому двухфазные латуни нагревают под горячую обработку давлением в β-область или до таких температур в (α+β)-области, при которых доля β-фазы превышает 50 %. Однофазные α-латуни имеют пластичность, которая увеличивается с повышением содержания цинка до 32 %. Эти латуни подвергаются холодной пластической деформации и рекристаллизации. Микроструктура деформированной однофазной α-латуни после рекристаллизации показана на рис. 9, а. Равновесные зерна раствора имеют большое количество двойников. Величина зерна зависит от степени деформации и температуры рекристаллизации. Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, которые в однофазных латунях вызывают красноломкость. Поэтому однофазные латуни в основном выпускают в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготовляют детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, сильфоны, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и др.). В двухфазных латунях вследствие α↔β-превращения легкоплавкие эвтектики находятся не по границам, а внутри зерен твердого раствора и не влияют на их способность к горячей пластической деформации (рис. 9, б). Иногда добавляют свинец для улучшения обрабатываемости резанием и повышения антифрикционных свойств. Ввиду невысокой пластичности эти латуни выпускают в виде горячекатаного полуфабриката: листов, прутков, труб, штамповок. Из них изготавливают втулки, гайки, тройники, штуцеры, токопроводящие детали электрооборудования и др. По технологическому признаку латуни делятся на литейные и деформируемые (обрабатываемые давлением). 1.1. Латуни, обрабатываемые давлением Обрабатываемые давлением двойные латуни в соответствии с ГОСТ 15527–2004 маркируют буквой «Л», за которой следует число, указывающее содержание меди; содержание цинка считается как остальное.  Рис. 9. Микроструктура отожженной α-латуни — а и литой (α+β)-латуни — б У многокомпонентных деформируемых латуней после буквы «Л» в марке перед количеством меди указывают буквенные обозначения других легирующих элементов, а их содержание указывается цифрами после меди с разделением знаком тире (см. табл. 2). Приняты обозначения компонентов для сплавов на основе меди: Pb–C; Sn–О; Al–А; As–Мш; Zn–Ц; Si–К; Fe–Ж; Mn–Мц; Co–Ко; Cd–Кд; Zr–Цр; Cr–Х; P–Ф; Be–Б; Ni–Н; Ti–Т. У литейных латуней маркировка (ГОСТ 17711–93) подобна принятой для сталей: за буквой «Л» следует буква «Ц» и указание содержания цинка, затем буквы, обозначающие компоненты, принятые для сплавов на основе меди (см. выше), и их содержание в процентах (см. табл. 2). Таблица 2. Состав и свойства латуней

* Небольшое количество β-фазы может присутствовать на верхнем пределе содержания цинка. Деформируемые латуни должны обладать хорошей пластичностью — способностью воспринимать пластические деформации без разрушения. Медно-цинковые сплавы, содержащие до 10 % Zn, известны под названием томпак за их красивый золотистый цвет, а при содержании цинка от 10 до 20 % — полутомпак. Легирование меди цинком до 38 % (см. табл. 2) повышает ее прочность в отожженном состоянии больше, чем на 100 МПа, при сохранении пластичности на высоком уровне, а наклепом прочность этих сплавов можно повысить в 1,7–2 раза. Из двухкомпонентных сплавов наиболее широко применяют латуни Л90, Л68 и Л63. Латунь Л90 обладает хорошей стойкостью против коррозии, имеет насыщенный желтый цвет, поэтому применяется для изготовления знаков отличия, фурнитуры, конденсаторных труб. Латунь Л80 выпускается в виде листов, лент, проволоки, трубок разнообразных сечений; ее используют для производства сильфонов (гофрированных трубок), трубок манометров, художественных изделий и музыкальных инструментов. Латуни с 28–30 % Zn, Л68, Л70 — лучший материал для холодной листовой штамповки — глубокой вытяжки, их называют патронными латунями. Латунь Л63, называемая торговой, занимает первое место по объему производства. Она прекрасно деформируется и в горячем, и в холодном состоянии. Это самая прочная из рассмотренных двойных латуней. Многокомпонентные латуни (специальные или легированные) содержат такие легирующие элементы, как свинец, алюминий, олово, кремний, железо, марганец, никель, мышьяк и др. Свинцовая (α+β)-латунь ЛС59–1 по объему производства находится на втором месте, уступая в этом лишь латуни Л63. Свинец практически нерастворим в α- и β-фазах и находится в латуни в виде мелких округлых включений по границам зерен. Следует заметить, что в α-латуни свинец является вредной примесью, вызывающей горячеломкость, и его концентрация не должна превышать 0,03 %. У (α+β)-латуни с большим количеством β-фазы при температуре горячей деформации свинец, находящийся в жидком состоянии, не вызывает горячеломкости даже при концентрациях до 3%. Это связано с тем, что во время нагрева из-за α→βпревращения включения свинца, выделившиеся при кристаллизации по границам зерен, оказываются внутри β-зерен, по этой причине латунь ЛС59-1 подвергают горячей обработке давлением. При обработке резанием включения свинца в латуни делают стружку ломкой, легко отделяющейся, в связи с чем латунь ЛС59-1 применяют в массовом производстве для быстрой обработки резанием на станках-автоматах, в частности, в часовой промышленности. Кроме того, включения свинца улучшают антифрикционные свойства латуни, которую поэтому используют в трущихся парах. Оловянная α-латунь Л070–1 (см. табл. 2) имеет повышенную коррозионную стойкость в пресной и морской воде и называется морской латунью. Аналогично алюминиевая α-латунь ЛАМш77-2-0,05 имеет высокие механические свойства и благодаря малой добавке мышьяка хорошо сопротивляется обесцинкованию в морской воде. Ее используют главным образом для изготовления конденсаторных трубок в морском судостроении. Легированная железом и марганцем (α+β)-латунь ЛЖМц59-1-1 имеет повышенную прочность и в отожженном состоянии, поэтому используется в виде листов, прутков, поковок, подшипников скольжения и других ответственных деталей в авиа- и судостроении. Все рассмотренные латуни не подвергаются упрочняющей термической обработке. Для них способ упрочнения — холодная деформация, способ термообработки — отжиг. Единственная отечественная термически упрочняемая латунь ЛАНКМц75-2-2,5-0,5-0,5 (см. табл. 2) имеет структуру α-латуни (кажущееся содержание цинка составляет 30 %), в которой переменно с повышением температуры растворяются фазы NiAl и Ni2Si. В закаленном и состаренном состоянии или после НТМО (см. табл. 2) эта латунь обеспечивает высокие механические свойства, в том числе и характеристики упругости, благодаря чему ее используют для производства пружин и манометрических трубок, не содержащих дорогого и токсичного бериллия. Закалку латуни ЛАНКМц75-2-2,5-0,5-0,5 проводят с температуры 850 °C. Во время охлаждения с температуры закалки твердый раствор неустойчив в интервалах температур 600–700 °C и 300–400 °C. При распаде раствора вблизи 650 °C выделяются крупные неупрочняющие стержнеобразные частицы сложной никель-марганцево-кремниевой фазы. Эти выделения нежелательны. Низкотемпературный распад при 300–400 °C приводит к выделению промежуточных когерентных частиц в форме дисков с диаметром 10 нм и толщиной 2–3 нм, которые в равновесном состоянии соответствуют фазам NiAl и Ni2Si. Старение при 500 °C в течение 2 ч проводят для выделения этих промежуточных фаз-упрочнителей. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||