Медные сплавы. Медь1. Металл красного цвета, кристаллизующийся при температуре 1083 С с образованием гцк решетки, период которой 0,36153 нм, полиморфных превращений нет

Скачать 2.28 Mb. Скачать 2.28 Mb.

|

1.2. Литейные латуни Литейные латуни предназначены для изготовления фасонных отливок, состав сплава для них подбирается так, чтобы получить высокую жидкотекучесть — способность заполнять тонкие рельефы отливок. Все литейные латуни являются легированными (см. табл. 2). Латуни имеют узкий интервал кристаллизации. Свинцовая латунь ЛЦ40С является литейной модификацией деформируемой латуни ЛС59-1 и отличается от последней более широким допуском на содержание примесей (в сумме до 2 % по сравнению с 0,75 % в латуни ЛС59-1). Следует отметить, что в деформируемых сплавах допускаемое содержание примесей, как правило, меньше, чем в аналогичных по составу литейных, так как примеси могут сильно ухудшить деформируемость. Латунь ЛЦ40 С используют для отливки втулок и вкладышей подшипников. Кремнистая латунь ЛЦ16К4 обладает повышенной жидкотекучестью и используется для отливки гидравлически плотной арматуры. Латунь ЛЦ40Мц3Ж отличается от деформируемой латуни ЛЖМц59-1-1 повышенным содержанием марганца, это высокопрочная (α+β)-латунь даже после литья в землю (см. табл. 2), поэтому из нее отливают ответственные детали судовой арматуры, работающие при температуре до 300 °C, и гребные винты судов с металлическим корпусом. В высоколегированной пятикомпонентной латуни ЛЦ23А6Ж3Мц2, несмотря на содержание в ней всего лишь 23 % Zn, основной структурной составляющей является β-фаза. Добавка железа, первично кристаллизующегося в виде частиц твердого раствора на основе железа, измельчает зерно β-фазы. Эта литейная латунь является наиболее прочной среди литейных латуней и используется для отливки высоконагруженных массивных червячных винтов и гаек нажимных винтов. 2. Микроструктура и свойства бронз Бронзы — это сплавы меди, в которых основной добавкой является любой элемент, кроме цинка и никеля. Бронзы подразделяются на оловянные и безоловянные и в каждой из этих групп — на обрабатываемые давлением и литейные (см. табл. 3). В марке обрабатываемых давлением оловянных (ГОСТ 5017–2006) и безоловянных бронз (ГОСТ 18175–78) после букв «Бр» стоят буквенные обозначения названий легирующих элементов в порядке убывания их концентрации, а в конце марки в той же последовательности через тире указываются средние концентрации соответствующих элементов (например, БрАЖМц 10–3–1,5). В марке литейных оловянных (ГОСТ 613–79) и безоловянных бронз (ГОСТ 493–79) после каждого обозначения названия легирующего элемента указано его содержание. Если составы литейной и деформируемой бронз перекрываются, то в конце марки литейной бронзы ставят букву «Л» (например, БрА9ЖЗЛ). Таблица 3. Составы и свойства некоторых бронз

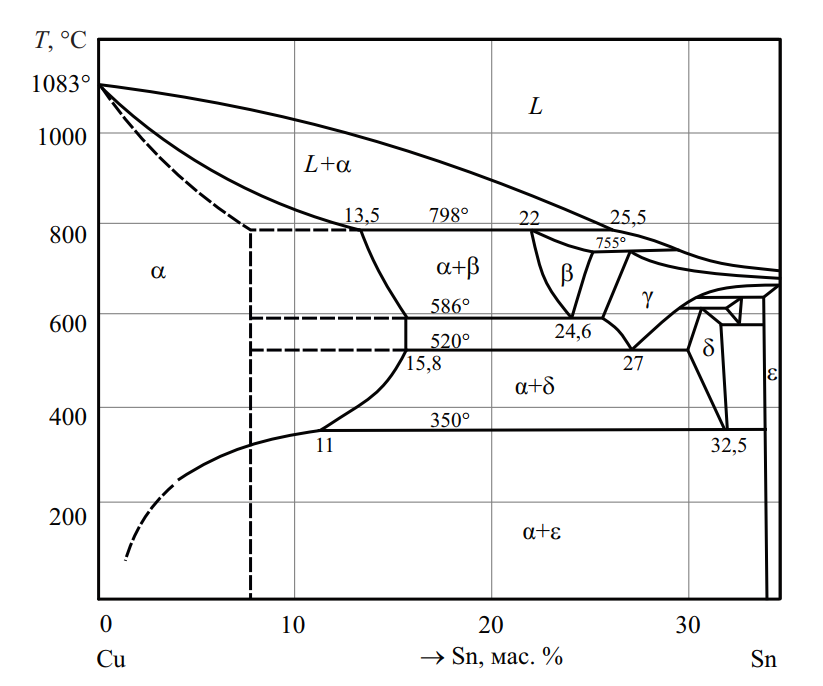

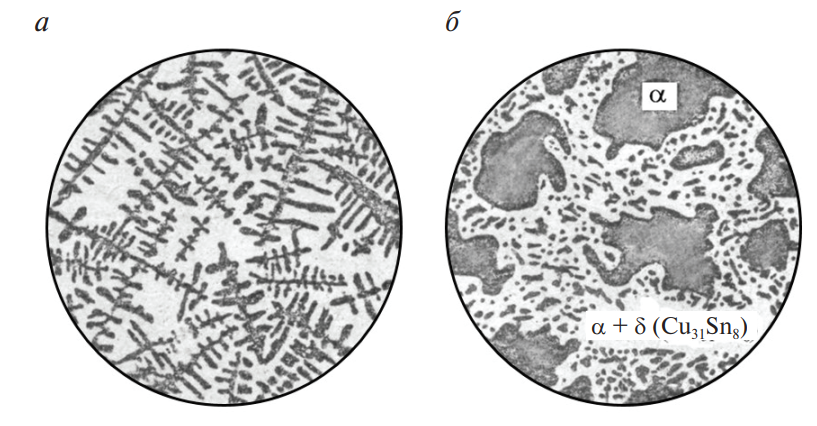

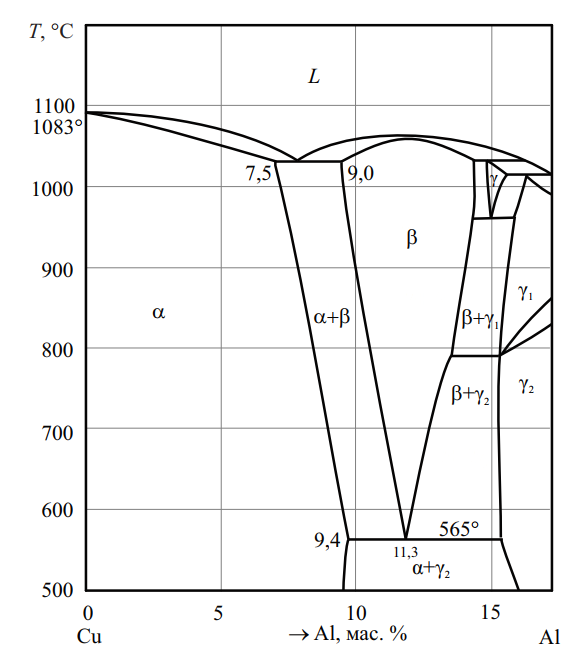

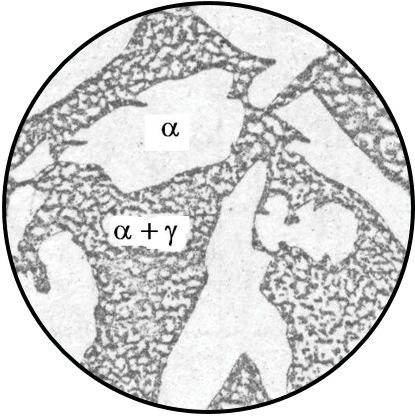

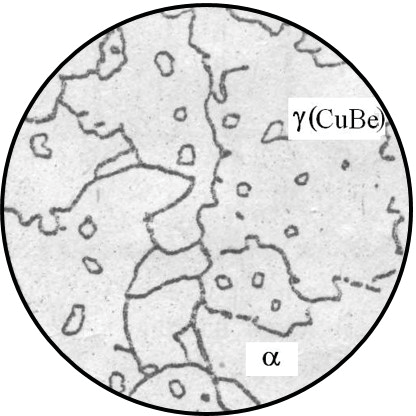

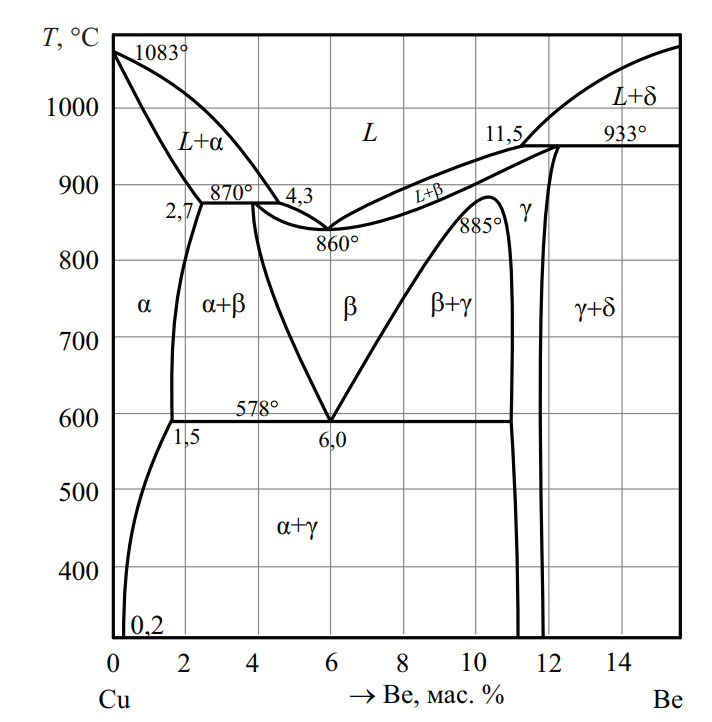

2.1. Оловянные бронзы В промышленности применяются оловянные бронзы с содержанием олова не выше 12 %. Часть диаграммы системы медь-олово показана на рис. 10. Олово входит в α-раствор замещения на основе меди, обусловливая сильное упрочнение. α — твердый раствор олова в меди. Растворимость олова в меди вначале (с понижением температуры) незначительно увеличивается, а затем резко падает. β — промежуточная фаза, твердый раствор на базе электронного соединения Сu5Sn с электронной концентрацией 3/2. Имеет решетку центрированного куба. δ — промежуточная фаза, твердый раствор на базе электронного соединения Сu31Sn8 с концентрацией 21/13. ε — промежуточная фаза, твердый раствор на базе электронного соединения Сu3Sn с электронной концентрацией 7/4. Имеет гексагональную решетку. γ — промежуточная фаза, формула химического соединения и тип решетки не установлены.  Рис. 10. Фазовая диаграмма системы Cu–Sn Бронзы в литом состоянии после сравнительно быстрого охлаждения и в равновесном состоянии значительно отличаются по фазовому составу и структуре. На диаграмме состояния пунктирной линией показан предел растворимости олова в меди при условии ускоренного охлаждения сплавов. Эвтектоидного распада при температуре 350 °C (см. рис. 10) в реальных условиях охлаждения не происходит. Промышленные бронзы в литом состоянии при содержании олова меньше 6 % имеют однофазную структуру α-твердого раствора (рис. 11, а). Дендритное строение объясняется большой склонностью этих сплавов к внутрикристаллической ликвации. Темные дендриты — α-твердый раствор, богатый медью, светлое поле — α-твердый раствор, богатый оловом. Сплавы с содержанием олова больше 6 % состоят из двух фаз и двух структурных составляющих (рис. 11, б): α-твердого раствора и эвтектоида α + δ (Cu31Sn8). В рекристаллизованном состоянии микроструктура α-раствора олова в меди аналогична микроструктуре α-латуней (см. рис. 9, а). С увеличением содержания олова в промышленных литых сплавах возрастает их прочность. Пластичность сначала несколько повышается (до 6 %), а затем резко понижается в связи с появлением δ-фазы.  Рис. 11. Микроструктура литой оловянной бронзы: а — с 5 % Sn; б — с 10 % Sn 2.1.1. Обрабатываемые давлением оловянные бронзы Обрабатываемые давлением оловянные бронзы — это трех- и четырехкомпонентные сплавы. Кроме олова (4–8 %) они могут содержать фосфор, цинк и свинец. Добавка фосфора (до 0,4 %) входит в α-раствор и образует частицы фосфида Сu3 Р, повышая прочностные и антифрикционные свойства. Цинк (до 4 %) полностью входит в α-раствор и заменяет более дефицитное олово. Свинец практически нерастворим в α-фазе и образует включения, улучшающие обрабатываемость резанием и антифрикционные свойства. Таким образом, деформируемые оловянные бронзы или полностью однофазные, или содержат в виде включений небольшое количество второй фазы (Cu31Sn8, Сu3 Р). Бронзу БрОФ6,5-0,15 производят главным образом в виде холоднокатаных лент, идущих на изготовление различных пружинных элементов приборов, а также силовых токоведущих пружинных контактов. Бронзу БрОЦС4-4-2,5 производят в виде полос и лент, идущих на изготовление прокладок в подшипниках и втулок в автомобильной и других отраслях промышленности. 2.1.2. Литейные оловянные бронзы Оловянные бронзы имеют самую низкую среди других медных сплавов усадку кристаллизации (линейная усадка при литье в землю 0,8 %) и поэтому низкую горячеломкость. Из-за малой усадки оловянные бронзы хорошо воспроизводят детали рельефа формы и резкие переходы сечения отливки. В сочетании с коррозионной стойкостью в воздушной атмосфере и красновато-зеленоватым цветом оловянная бронза является незаменимым материалом для художественного литья. При взаимодействии с воздухом на бронзе образуется защитная пленка (патина), которая в зависимости от влажности и состава атмосферы, а также длительности пребывания в ней имеет разный состав и различные оттенки — от черного и коричневого до зеленого и синего. Современные художественные бронзы содержат до 10–15 % Sn и Zn и до 3 % Рb. Лучшие колокольные бронзы являются двойными сплавами высокой чистоты, содержащими 18–22 % Sn. Звучание колокола определяется количеством δ-фазы (Cu31Sn8) в бронзе. В машиностроении в настоящее время используют литейные бронзы 11 марок (ГОСТ 613–79), содержащие от 3 до 10 % Sn. В сплавах с более высоким содержанием олова пластичность сильно понижена из-за хрупкости δ-фазы. Высокооловянные бронзы самые прочные и самые дефицитные. Цинк, входя в α-раствор, заменяет более дефицитное олово, но он является менее эффективным упрочнителем. Бронза БрО10Ф1 благодаря высокому содержанию олова является наиболее прочной, а из-за значительного количества фосфида Сu3 Р имеет высокие антифрикционные свойства. Эту бронзу используют только для отливки деталей ответственного назначения, например, венцов червячных шестерен. Бронза БрО5Ц5С5 благодаря включениям свинца хорошо обрабатывается резанием и имеет высокие антифрикционные свойства: ее используют для отливки арматуры, антифрикционных деталей, вкладышей подшипников. Бронзу БрОЗЦ7С5Н1, обладающую повышенной коррозионной стойкостью, применяют для отливки арматуры, работающей в масле, пресной и морской воде. Недостаток всех оловянных бронз — низкая гидравлическая плотность отливок из-за развитой усадочной пористости. Если литейная корка не удаляется при обработке резанием, то гидравлическая плотность детали получается большей. 2.2. Безоловянные бронзы Безоловянные бронзы подразделяют по основному легирующему элементу на алюминиевые, свинцовые, бериллиевые и др. Алюминиевые бронзы — наиболее многочисленная группа. В системе Сu–Аl (см. рис. 12) сплавы, содержащие < 9,4 % Аl, состоят из одной фазы — α-раствора замещения алюминия в меди. В литом и рекристаллизованном состояниях их микроструктура аналогична микроструктуре α-латуней (см. рис. 9, а). При более высокой концентрации алюминия в бронзе, кроме первичных α-кристаллов, содержится эвтектоид α + γ2, где γ2 — соединение электронного типа (см. рис. 13). По прочности и коррозионной стойкости алюминиевые бронзы превосходят оловянные. Однофазную двухкомпонентную бронзу БрА7 (см. табл. 3) производят в виде холоднокатаной ленты, идущей на изготовление упругих элементов, в частности скользящих контактов. Наиболее широко используют алюминиевые бронзы БрА10, БрАЖ9–4 и БрАЖМц10–3-1,5, содержащие помимо α-раствора эвтектоид α + γ2. Эти бронзы, выпускаемые в виде горячедеформированных прутков и труб, обладают высокими прочностными свойствами, антифрикционностью и коррозионной стойкостью. Их используют для изготовления ответственных деталей в судостроении и тяжелом машиностроении — шестерен, втулок подшипников и др.  Рис. 12. Фазовая диаграмма системы Сu–Аl (со стороны Сu)  Рис. 13. Микроструктура литой алюминиевой бронзы с 10 % Al  Рис. 14. Микроструктура закаленной и состаренной бериллиевой бронзы БрБ2,5 Бронза БрАЖН10-4-4 обладает наибольшей прочностью и твердостью среди алюминиевых бронз, так как упрочняется закалкой и отпуском. Особенность ее состоит в том, что при закалке с 980 °C β-фаза по мартенситному механизму превращается в β’-мартенсит. Во время отпуска при 400 °C, в течение 2 ч, мартенсит распадается на дисперсную эвтектоидную смесь (β’→α +γ2), при этом выделяется еще одна дисперсная χ-фаза (Ni, Fe)А1 — раствор железа в фазе NiАl. Используя разные температуры отпуска (400, 500 и 570 °C), можно варьировать твердость бронзы по Викерсу (НV) соответственно 430, 300 и 280, тогда как в прессованном состоянии ее твердость 200. Эта бронза, коррозионно-стойкая в атмосферных условиях, в пресной и морской воде, может работать при повышенных температурах. Она хорошо обрабатывается давлением в горячем состоянии. Ее применяют в разных машиностроительных отраслях для изготовления ответственных деталей (шестерни, клапаны, втулки и т. п.). Бронзы близкого состава БрА10ЖЗЛ и БрА10ЖЗМц2 (см. табл. 3) применяют в качестве литейных. Первично кристаллизующиеся частицы твердого раствора на основе железа способствуют измельчению зерна. Марганец входит в α-раствор и повышает коррозионную стойкость. Алюминиевые бронзы имеют узкий интервал кристаллизации, что способствует получению плотных отливок, но при этом возникает склонность к образованию концентрированных усадочных пустот. Эти бронзы применяют для отливки арматуры и антифрикционных деталей, отличающихся повышенной прочностью (данные табл. 3 показывают, что отливки из алюминиевых бронз намного прочнее, чем из оловянных). Свинцовуюбронзу БрС30 — двойнойсплав Сu— 30% Рb(см. рис. 2)— применяют для заливки вкладышей подшипников. В этой бронзе мягкие включения свинца распределены в более прочной и высокотеплопроводной медной матрице. Высокая теплопроводность бронзы БрС30 облегчает условия работы подшипника при больших удельных давлениях и высоком числе оборотов, когда при трении выделяется много теплоты. Недостаток сплава — склонность к ликвации по плотности. Для ее предотвращения необходимо ускоренное охлаждение при заливке вкладыша. Подавляющее большинство алюминиевых бронз — и деформируемых, и литейных, кроме бронзы БрАЖН10-4-4,— термически неупрочняемые, их используют без какой-либо термообработки или подвергают только отжигу. Классический представитель термически упрочняемых бронз — бериллиевая бронза БрБ2 (см. табл. 3). По составу она близка к точке предельной растворимости бериллия в меди при перитектической температуре (рис. 15).  Рис. 15. Фазовая диаграмма Cu–Be (со стороны Cu) С понижением температуры растворимость бериллия в меди резко падает. Бронзу БрБ2 закаливают с 780 °C в воде и подвергают старению при 320 °C 2–5 ч. При старении из пересыщенного α-раствора сначала выделяются моноатомные дискообразные зоны Гинье — Престона диаметром 2 нм, затем они превращаются в пластинки размерами 5–10 нм дисперсных частиц метастабильной полукогерентной фазы γ-состава СuВе (см. рис. 14), что и приводит к сильному упрочнению. Для получения высокой прочности, необходимой искробезопасному инструменту, подшипникам гироскопов и тому подобным достаточно 2 ч старения. Характеристики упругости этой бронзы — предел упругости с малым допуском, релаксационная стойкость и др.— достигают своих наивысших значений только после 4–5 ч старения. У состаренной бериллиевой бронзы предел упругости после НТМО (холодная деформация на 40 % между закалкой и старением) может достигать рекордного для медных сплавов уровня (σ0,005 = 1150 МПа), поэтому ее широко используют для изготовления разнообразных упругих элементов. Высокие характеристики упругости бериллиевых бронз сочетаются с довольно высокой электропроводностью, которая составляет 23 % от Сu марки М1, поэтому у этой бронзы нет конкурентов для изготовления токоведущих контактов. Недостатки бронзы БрБ2 — это высокая стоимость бериллия и высокая токсичность паров бериллия, что требует соответствующей техники безопасности при плавке. В промышленных марках бериллиевых бронз содержание бериллия варьируется от 1,7 до 2,5 %. Кроме того, всегда присутствует 0,2–0,5 % Ni для снижения критической скорости закалки и 0,1–0,3 % Ti, понижающего (как и Ni) склонность этих бронз к прерывистому распаду на границах зерен, из-за которого пластичность бронз понижена. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||