Методы газификации. Методы газификации

Скачать 254.28 Kb. Скачать 254.28 Kb.

|

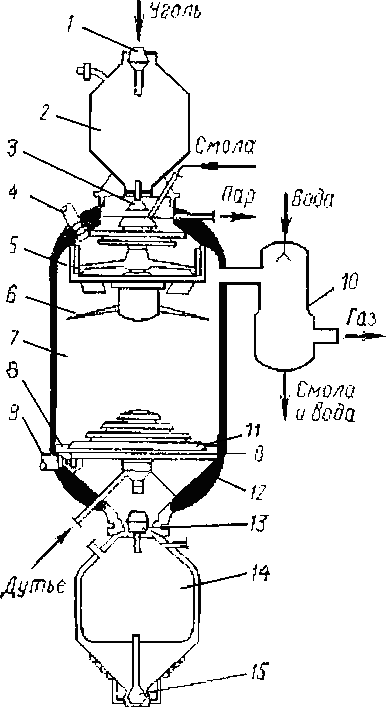

3 МПа, поэтому, чтобы обеспечить безопасную загрузку топлива и выгрузку золы, каждый из бункеров 2 и 14 снабжают двумя конусообразными затворами 1, 3, 13 и 15. При загрузке топлива в бункер 2 затвор 1 открыт, а затвор 3 закрыт. Для передачи топлива в шахту затвор 1 закрывают, по обводной газовой линии соединяют бункер с шахтой газогенератора (для выравнивания давления) и открывают затвор 5. Перед следующей загрузкой топлива в бункер 2 закрывают затвор 3, сбрасывают газ в линию низкого давления, продувают бункер азотом или водяным паром, а затем открывают затвор 1. |

| Показатель | Метод Lurgi | Метод Winkler | Метод Koppers–Totzek |

| Производительность газогенератора | | | |

| – по сухому углю, т/ч | 40–75 | 20–35 | до 40 |

| – по сухому газу, м3/ч | 75000 | 60000 | 50000 |

| Коэффициент использования углерода, % | 90 | 85 | 89 |

| КПД газификации, % | 75–85 | 65–85 | 65–85 |

| Температура, °С | | | |

| – в зоне реакции | 750–1100 | 820–1100 | 1300–1700 |

| – газа на выходе | 260–430 | 900–950 | 1100–1200 |

| Время пребывания топлива в газогенераторе, с | ≈5000 | 100–500 | ≈1 |

| Расход | | | |

| – угля, кг на 1000 м3 сухого газа | 800–650 | 750–610 | 660–560 |

| – кислорода, м3 на 1000 м3 (СО+Н2) | 210–250 | 300–350 | 400–500 |

| Выход сухого газа, м3 на 1 т угля | 1200–1500 | 1350–1650 | 1500–1800 |

| Теплота сгорания газа, кДж/м3 | 11900–16300 | 7500–9400 | 10300–11700 |

| Состав сухого газа, % (об.) | | | |

| – CO2+H2S | 25–31 | 17–22 | 10–18 |

| – CO | 17–25 | 31–35 | 50–60 |

| – H2 | 40–42 | 32–43 | 29–34 |

| – CH4 | 9–10 | 0,5–1 | 0,1 |

| – N2 | 0,5–1 | 1–19 | 1–2 |

Наряду с отмеченными выше достоинствами метода Lurgi следует указать, что в этом процессе приходится компримировать кислород, а не конечный газ, что значительно проще в технологическом отношении.

Увеличение давления позволяет существенно повысить теплоту сгорания получаемого газа за счет протекания реакций метанирования. Эти реакции экзотермичны, благодаря чему при давлении 2,8–3 МПа можно сократить потребность в кислороде на 30–35 %. Одновременно возрастает производительность газогенератора (пропорционально давлению) и повышается КПД газификации.

Основные недостатки процесса Лурги:

необходимость использования сортированного угля — всю мелочь приходится использовать в других процессах;

наряду с газификацией происходит пиролиз угля, продукты которого (смола, пирогенетическая влага и другие) уносятся с газом, что требует более сложной его очистки;

в процессе с твердым шлакоудалением степень использования водяного пара невысока (30—40%). Это увеличивает как затраты энергии на газификацию, так и количество воды, требующей очистки перед выбросом из установки.

Технология Винклера

Весьма эффективен и достаточно широко распространен в настоящее время способ газификации мелкозернистого (размер частиц менее 10 мм) топлива в псевдоожиженном слое (метод Winkler). В различных странах мира имеется 16 промышленных установок, на которых эксплуатируется около 40 агрегатов этого типа.

Метод имеет существенные достоинства:

возможность непрерывной подачи топлива в газогенератор;

интенсивную теплопередачу и хорошее перемешивание, обеспечивающее изотермический режим в реакционной зоне;

простоту регулирования температуры и высокую производительность аппарата.

Наиболее предпочтительными топливами для газификации по этому методу являются бурые и реакционноспособные каменные угли, буроугольный кокс или полукокс.

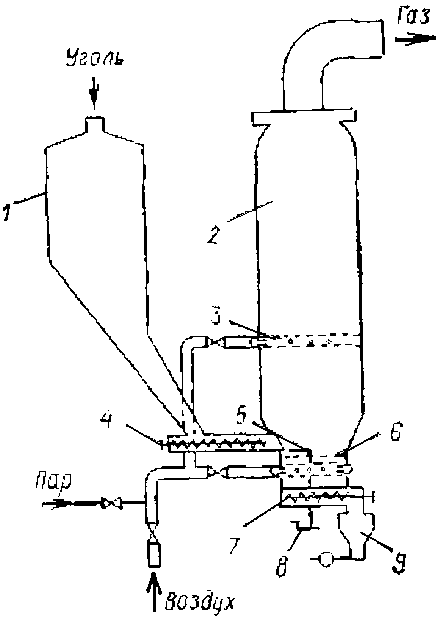

Газогенератор рассматриваемого типа (рисунок 5) работает при атмосферном давлении и имеет диаметр 5,5 м, высоту 23 м и производительность до 1100 т угля в сутки (или 3000 м3 газа на 1 м2 сечения шахты в час). Дробленый и подсушенный уголь из бункера 1 шнеком 4 подают на распределительную решетку 6. С помощью первичного паровоздушного дутья, подаваемого под решетку, топливо переводится в псевдоожиженное состояние и газифицируется в шахте 2. Вторичное дутье через фурмы 3 вводят непосредственно в псевдоожиженный слой, чтобы повысить степень использования углерода топлива и газифицировать смолистые вещества, выделяющиеся в нижних слоях реакционной зоны. Твердый остаток – зола – удаляется в сухом виде, поэтому температуру в аппарате поддерживают не выше 1100 °С (ниже температуры плавления золы). Часть золы (70 %) уносится из аппарата газовым потоком и затем выделяется в выносном мультициклоне, а оставшееся количество через отверстия распределительной решетки 6 ссыпается в нижнюю часть газогенератора, откуда шнеком 7 транспортируется в бункер 9. Для ускорения эвакуации частиц золы с поверхности решетки служит водоохлаждаемый вращающийся скребок 5, работающий от привода 8.

Газ, получаемый в газификаторе Винклера, содержит (по объему): 48 % СО, 14 % СО2, 35 % Н2, 1—2 % СН4 (прочие компоненты — около 1 %).

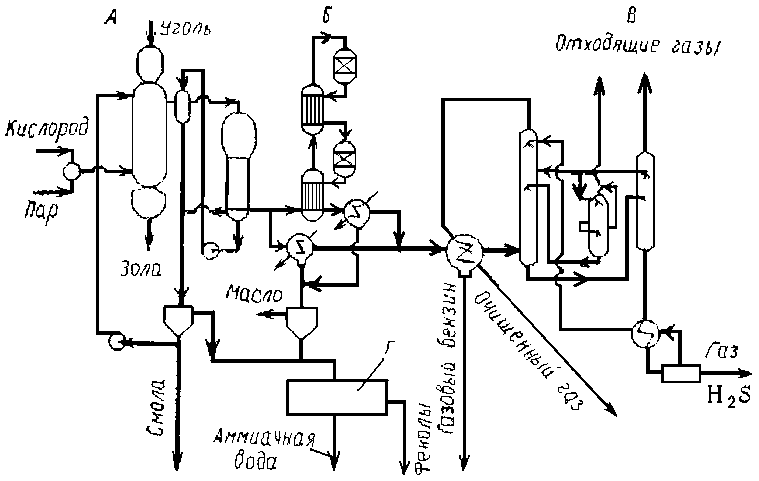

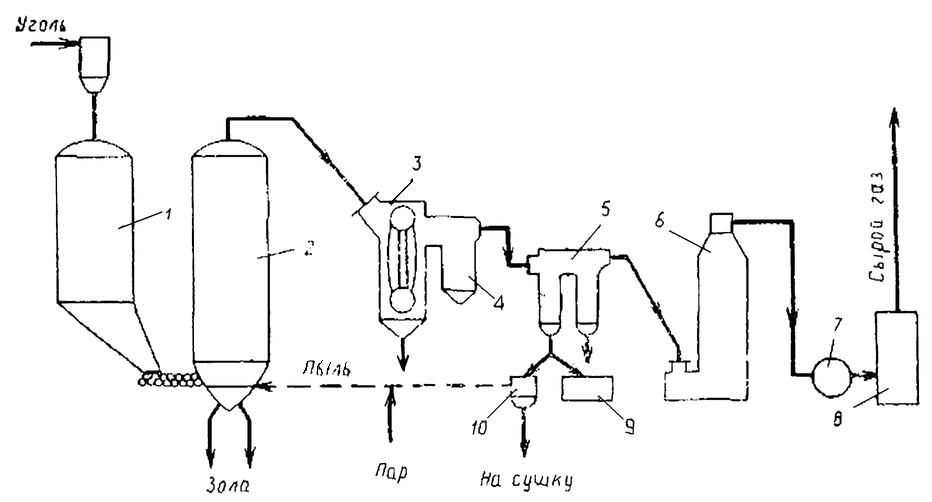

Технологическая схема рассматриваемого метода показана на рисунке 6, основные показатели приведены в таблице 1.

1 – бункера; 2 – шахта; 3 – фурмы вторичного дутья; 4, 7 – шнеки; 5 – скребок; 6 – распределительная решетка; 8 – привод

Рисунок 5 – Газогенератор Винклера

1 – бункер; 2 – газогенератор; 3 – котел-утилизатор; 4 – водоподогреватель; 5 – мультициклон; 6 – конденсатор-холодильник; 7 – газодувка; 8 – каплеуловитель; 9 – отстойник; 10 – емкость для пыли.

Рисунок 6 – Схема газификации угля в псевдоожиженном слое по методу Винклера

У способа Винклера есть следующие недостатки:

большой унос с газом непрореагировавшего топлива, которое трудно возвратить на газификацию, так как оно выделяется в выносном мультициклоне вместе с большим количеством золы;

пониженные температуры в зоне реакции, лимитируемые выводом золы в сухом виде;

невозможность переработки спекающихся каменных углей из-за слипания их частиц нарушается режим работы газогенератора.

Технология Копперс–Тотцека

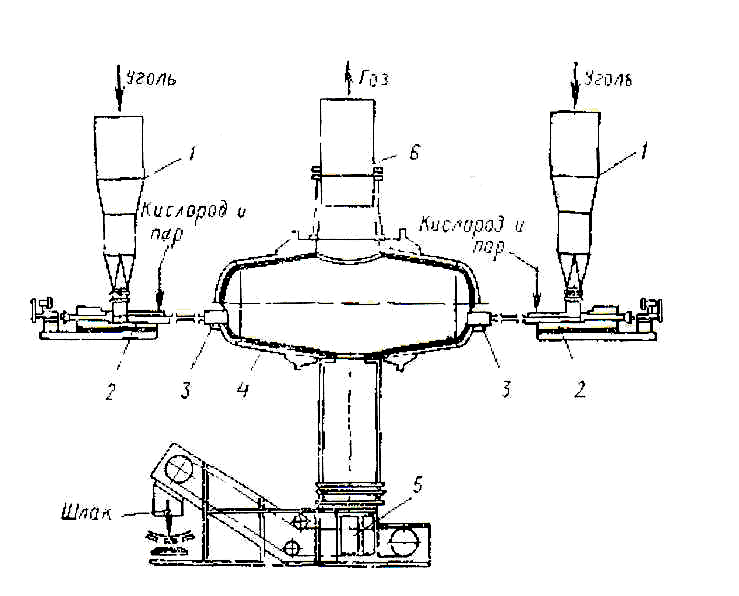

Одним из наиболее эффективных современных способов газификации пылевидного топлива (диаметр частиц менее 0,1 мм) является метод Koppers–Totzek. Схема газогенератора этого типа приведена на рисунке 7.

Из бункеров 1 подсушенное пылевидное топливо шнеками 2 подают через специальные форсунки 3 («горелочные головки») в горизонтальную реакционную камеру 4. В ней находятся две (а в последних конструкциях газогенераторов Koppers–Totzek – четыре) форсунки, расположенные друг против друга. В форсунках топливо смешивается с кислородом и водяным паром, причем подача последнего организована таким образом, что он обволакивает снаружи пылеугольный (точнее, угольно-кислородный) факел, тем самым предохраняя футеровку реакционной камеры от шлакования, эрозии и действия высоких температур. Особенность рассматриваемого процесса заключается в том, что зола в жидком виде выводится из нижней части реакционной камеры, охлаждается и удаляется в виде гранулированного шлака.

1 – бункеры; 2 – шнеки; 3 – горелочные головки; 4 – реакционная камера; 5 – камера охлаждения и гранулирования шлака; 6 – газослив.

Рисунок 7 – Газогенератор Koppers–Totzek

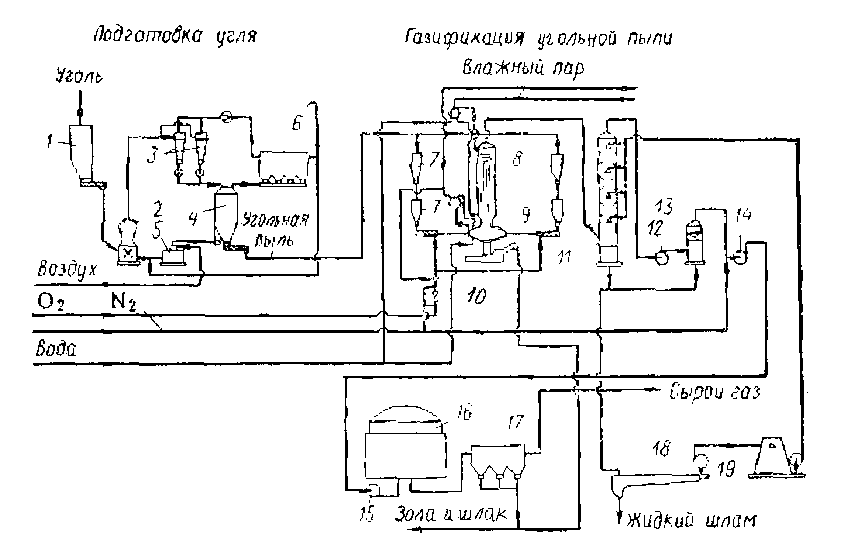

Технологическая схема газификации угля по методу Корpers–Totzek изображена на рисунке 8, основные показатели приведены в таблице 1.

Газообразные продукты отводят через верхнюю часть реакционной камеры на охлаждение и очистку от пыли. Температура газификации составляет (в зависимости от температуры плавления золы) 1500–1700 °С. Благодаря этому достигается высокая степень превращения углерода, причем все органические вещества угля превращаются только в газообразные продукты и при их охлаждении не выделяется смола. Это существенно упрощает очистку сырого газа. Другим достоинством рассматриваемого метода является возможность переработки практически любых топлив независимо от их спекаемости. Недостатки процесса: необходимость в специальном оборудовании (для тонкого размола топлива) и более высокий расход кислорода по сравнению с другими промышленными методами газификации.

Газогенератор Koppers–Totzek с двумя форсунками имеет диаметр 3–3,5 м, длину 7,5 м и объем около 28 м3. У четырехфорсуночной модели объем примерно вдвое больше. Главная проблема при эксплуатации этих газогенераторов заключается в необходимости обеспечить бесперебойную подачу топлива, так как из-за малого времени его пребывания в реакционной зоне незначительные перерывы в питании углем могут привести к появлению свободного кислорода в газогенераторе и в аппаратуре, расположенной после него. Это, в свою очередь, может приводить к образованию взрывоопасных концентраций находящихся там газообразных продуктов.

1 – бункер для исходного угля; 2 – мельница; 3 – циклоны; 4 – бункер для угольной пыли; 5 – топка; 6, 17 – электрофильтры; 7 – бункеры; 8 – котел утилизатор; 9 – газогенератор, 10 – устройство для выгрузки золы; 11 – водяной скруббер; 12, 15 – газодувки; 13 – холодильник; 14 – отсекатель; 16 – газгольдер сырого газа; 18 – отстойник; 19 – градирня

Рисунок 8 – Схема газификации угля по методу Koppers–Totzek

Необходимо подчеркнуть, что именно этот способ сейчас наиболее распространен в мире (в эксплуатации находится около 50 агрегатов). В частности, на основе этого метода вырабатывается примерно 5,3 млн т аммиака в год, тогда как с использованием газогенераторов Winkler – только 550 тыс. т, на базе метода Lurgi – лишь 180 тыс. т.

Газ, получаемый из бурого угля, содержит(по объему): 57 % СО, 10 % С02, 31 % Н2 и менее 1 % СН4.

Для получения Н2 процесс Копперс-Тотцека достаточно эффективен.

Технология Тексако

Одним из приемов, позволивших радикально упростить подачу угля в газификатор при повышении давления, явился метод, разработанный фирмой «Тексако», – подача угля в виде водоугольной суспензии. В этом случае давление создается специальными насосами, и необходимость в сложном шлюзовом хозяйстве отпадает. Газификатор Тексако работает на чисто кислородном дутье, ибо в суспензии содержится достаточное количество воды. Температура процесса высока, что определяет жидкое шлакоудаление.

Газификаторы Тексако получили промышленное применение. В 1984 г. была построена опытно-промышленная электростанция с газификатором Тексако мощностью 100 МВт. Несколько лет ее эксплуатации дали ценный опыт, однако экономически она оказалась нерентабельной, в связи с чем ее эксплуатация была прекращена.

Большое количество воды, вводимой с водоугольной суспензией, является недостатком газификатора Тексако, приводящим к снижению процесса. Интенсивность процесса газификации в газогенераторах Тексако достигает до 5000 кг/м3ч. Соотношение уголь:вода в суспензии колеблется в разных условиях – от 70:30 до 45:55.

Процесс Тексако характеризуется повышенным удельным расходом кислорода (выше, чем при обычной парокислородной газификации) – 400-450 нм3 на 1000 м3 (СО+Н2).

Проведенный анализ технологии и оборудования по газификации горючего сырья, в том числе угля и углеотходов показал, что существующие газификаторы и предлагаемые разработки новых аппаратов основаны на слоевой газификации или газификации в кипящем слое, что заведомо предопределяют: значительные габариты установок, высокую их материало- и энергоемкость, проведение газификации угля при повышенном давлении (до 40 атм.). Имеющиеся зарубежные разработки газификаторов, в которых газификации подвергается угольная пыль в высокотемпературном спутном потоке на парокислородном дутье не достаточно эффективны.

Указанные процессы газификации очень материалоемкие, трудозатратные и дорогостоящие.