Обследование и реконструкция зданий и сооружений реферат. ОИРЗиС. Методы и способы создания динамических нагрузок (воздействий) при проведении динамических испытаний. Методы и приборы для регистрации параметров динамического нагружения и напряженнодеформированного состояния конструкций при ударных и вибрационных воздействиях. Принцип работы и область применения р

Скачать 235.14 Kb. Скачать 235.14 Kb.

|

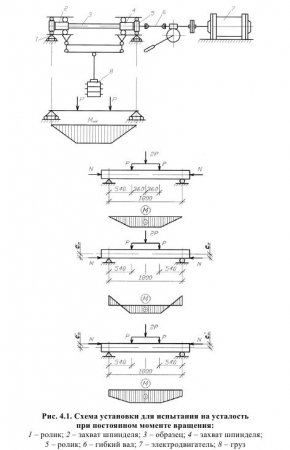

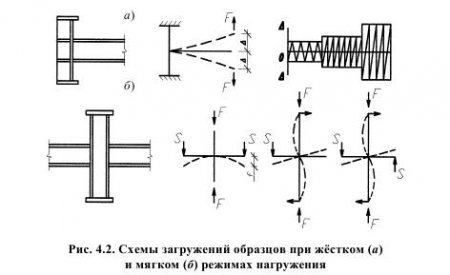

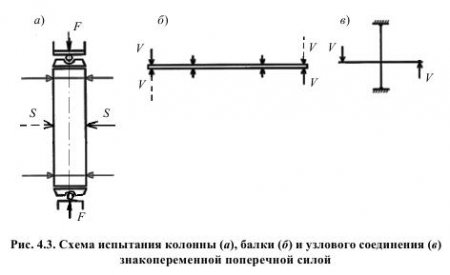

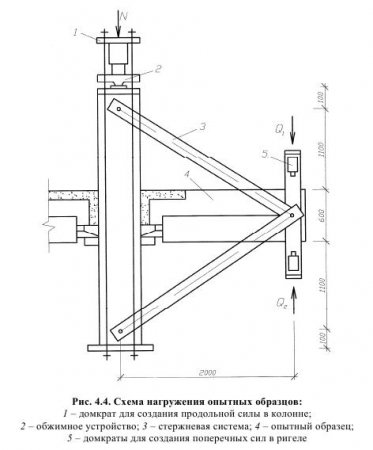

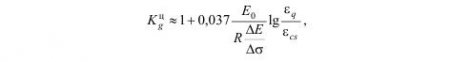

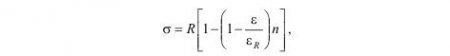

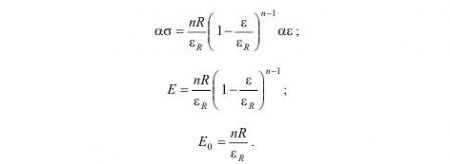

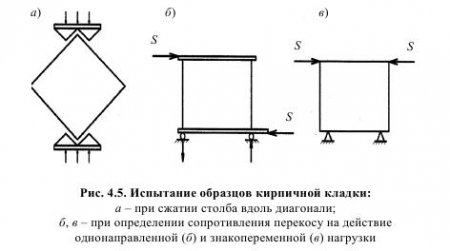

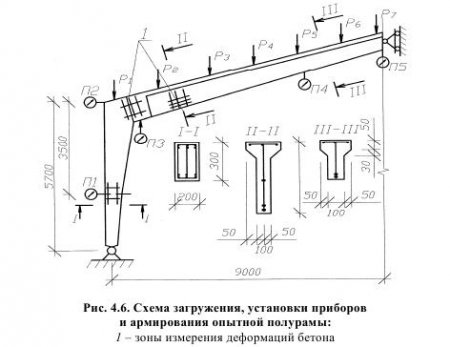

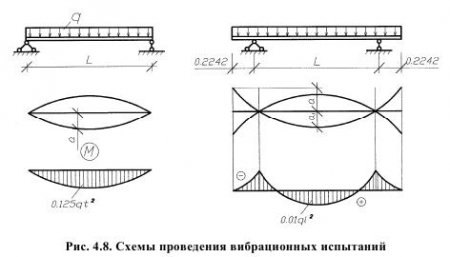

Динамические нагрузки. Если нагрузка изменяется в промежуток времени, составляющий менее двух-трёх периодов свободных колебаний, то такая нагрузка по отношению к сооружению считается динамической. Отмечено, что влияние сил инерции незначительно, если t/Т > 10, где t - время нарастания нагрузки до максимального значения; Т - основной период собственных колебаний. Нагрузка в общем случае изменяется по закону F(t), часто изменение нагрузки подчиняется гармоническому закону: Ft = FsinΘt. Система будет содержать колебания с частотой 0. Периодически повторяемые наибольшие амплитуды Ymax(τ) = μyst(F), где yst(F) - статическое перемещение от наибольшего значения возмущающей силы; μ - коэффициент динамичности: μ = 1/√[1-(f/ω2)]2 + (Θ/ω)2 (2ε/ω)2, где Θ - частота собственных колебаний; ω - частота свободных колебаний при отсутствии сил сопротивления; ε - коэффициент затухания. Нагрузки могут быть детерминированными и описаны законом изменения во времени или случайными. Для описания случайных нагрузок используют вероятностные характеристики. При t/Т < 0,1 эффект воздействия оценивается импульсом I = t∫0 F(t)dt. Динамические нагрузки создают механическими, гидравлическими или электрическими методами. Для создания механическими способами циклических нагрузок применяют центробежные и кривошипные механизмы. Испытания проводят на вибростендах, вибростолах или виброплатформах. Ударные нагрузки создают гравитационными и маятнико-гравитационными механизмами. Гидравлические способы создания нагрузок основаны на преобразовании энергии сжатой жидкости в механическую энергию деформирования конструкций. Наиболее широко используют электрогидравлические усилительные системы (плунжерные или роторные пульсаторы). Удары осуществляют объёмно-аккуляторными, маховиково-насосными и циркуляционными устройствами. Электрические методы создания (преимущественно циклических нагрузок) подразделяют на электромагнитные, электродинамические, пьезоэлектрические. Электромагнитные колебания возникают при взаимодействии ферромагнитного якоря с переменным магнитным полем. Электродинамические возбудители колебаний создают переменную силу при взаимодействии проводника, по которому протекает переменный ток с постоянным магнитным полем. Пьезоэлектрические возбудители колебания основаны на обратном пьезоэффекте. Механические деформации здесь возникают при действии электрического поля. Многократно-повторные нагрузки. Под циклом подразумевают процесс нагружения от σmin до σmax и разгрузки от σmax до σmin. К числу характеристик цикла относят коэффициент асимметрии цикла: pσ = σmin до σmax или pτ = τmin/τmax. Период цикла Т (время, затраченное на осуществление цикла); частоту f = 1/Т при ρ ≤ 0 цикл называют знакопеременным, ρ ≥ - односторонним, ρ = 0 - нулевым; σmin≠σmax - ассиметричным. В практике применяют два типа нагружения: мягкое и жёсткое. При первом выдерживают постоянными амплитуды напряжений, а деформации меняются от цикла к циклу, при втором - постоянными амплитуды деформации, а напряжения изменяются. Усталостью называют процесс постепенного снижения прочности материалов вследствие появления и развития трещин, под действием циклических нагрузок. Усталостные трещины появляются на поверхности и распространяются в глубь массива. Испытания проводят: при растяжении и сжатии, изгибе и кручении, при симметричных и асимметричных циклах напряжений или деформации, при наличии или отсутствии концентрации напряжений, при постоянной или переменной температуре и влажности, при много- и малоцикловом нагружении в упругой и упругопластической областях. Пределом выносливости называют наибольшее значение амплитуды напряжений цикла, при котором не происходит усталостного разрушения после неограниченного числа циклов, базой испытания - наибольшую продолжительность (по времени или числу циклов) испытаний на усталость. Усталостную долговечность определяют как число циклов нагружения до разрушения при заданном напряжении. Важными характеристиками материалов являются: относительная динамическая прочность αg; относительный предел усталости (выносливости) nв: αg = Rg/R; αв = αg = Rв/R, где Rq - динамический предел прочности материала при n числе циклов повторения; Rв - предел усталости (выносливости) - динамический предел прочности материала при некотором большом цикле nв. Для стали nв = 1*10в6...5*10в6 циклов. Динамический предел прочности для стали часто определяют по следующей эмпирической формуле: Rg = R(αg1 - βlqрnp), где αg` = Rg/R - относительная динамическая прочность при одном цикле (np1 = 1); Rg1 - динамический предел прочности при одном цикле (np1 = 1); β - опытный коэффициент β = ( Rg1 - Rq) / (R lqnp) = (Rg1 - Rq) / (R lqnb). Для металлоконструкций часто используют формулу Гудмана: αb = Rq/R = 1*[1 + α (1 - q)], где α - коэффициент, определяемый из опытных данных. Опыты показали, что чем большая работа затрачивается в первых циклах нагружения, тем при меньшем числе циклов можно ожидать его разрушения. При выдерживании достаточно высоких амплитуд перемещений наблюдается постоянное размягчение материала - снижение максимальной нагрузки, соответствующей одной и той же амплитуде перемещений по мере увеличения числа циклов. Современные машины подразделяют на следующие группы для испытания: - вращающего образца при действии постоянного крутящего момента (рис. 4.1) или неподвижного образца при действии вращающейся нагрузки; - на действие переменных осевых сжимающих или растягивающих сил; - образцов при нагружении переменным крутящим моментом; - образца в сложном напряжённым состоянии (например, при одновременном действии переменных осевых сил и крутящих моментов); - плоских образцов в условиях переменного изгиба; - образцах при повторных ударных нагрузках.  Машины для испытания на изгиб с вращением используют более 100 лет со времени постройки Вёлером первой машины для изучения выносливости железнодорожных осей. Наиболее широкое распространение получил метод испытания чистым изгибом (рис. 4.1). При этом появляется возможность определять выносливость материала по всей длине образца. На принципе чистого изгиба построены машины НВП с программным изменением нагрузки. Испытание металлических конструкций. Обычно экспериментально проверяют наиболее ответственные узлы, например, сопряжения стальных ригелей и колонн (рис. 4.2). На рисунке 4.2, а показана схема испытания узлов при постоянной величине амплитуды перемещений. Определяется усилие, необходимое для достижения А = const. Эксперимент усложняют, вводя ступенчатое увеличение амплитуд перемещений (вплоть до разрушения) после осуществления определённого числа циклов.  Испытание крестообразного узла примыкания ригелей к колонне может быть выполнено по следующему режиму (рис. 4.2, б). Фрагмент колонны нагружают вертикальной статической нагрузкой до определённой постоянной величины. Затем к фрагментам ригелей прикладывают поперечную силу и проводят пульсацию при заданных f и n. В завершение образец загружают статической нагрузкой до разрушения. В этих экспериментах определяют коэффициент снижения несущей способности образцов при действии циклических поперечных сил. Испытание бетона и железобетона. Многократное повторение циклов при σв < Rz(Rz) - предел выносливости бетона Rz = 0,85σвн приводит к накапливанию неупругих деформаций. После большого числа циклов они выбираются и бетон начинает работать упруго. При σы ≥ Rz неупругие деформации после некоторого числа циклов начинают неограниченно расти и происходит разрушение образца. Кривая σв-ев меняет знак, угол наклона её к оси абсцисс уменьшается. Для f = 200...600 ц/мин наблюдается ускоренное развитие ползучести бетона, т.е. наступает виброползучесть или динамическая ползучесть. Предел выносливости арматуры в железобетонных конструкциях зависит от числа циклов повторений п, коэффициента асимметрии цикла р, качества сцепления арматур с бетоном, марки стали, наличия трещин в бетоне и т.д. При высоких скоростях деформирования стали работают упруго при напряжениях, превышающих физический предел текучести. Происходит это вследствие запаздывания пластических деформаций. В процессе многократно повторяющихся нагружений коэффициент асимметрии цикла напряжений в бетоне сжатой зоны изгибаемых элементов рbt становится меньше, а арматуры рst больше коэффициента асимметрии цикла внешней нагрузки рb. Относительная динамическая прочность бетона также может быть описана ранее приведённой зависимостью для стали. Длительное сжатие бетона, предшествующее испытанию на циклическое воздействие, приводит к повышению жёсткости бетона или раствора, снижению пластического деформирования и динамической прочности. Принимают следующие схемы испытания образцов железобетона на действие повторной статической нагрузки: растягивающей на бетонный образец с арматурой, горизонтальной на колонну (рис. 4.3, а), вертикальной на балку (рис. 4.3, б) и узлы железобетонных каркасов с жёсткой арматурой (рис. 4.3, в); знакопеременной горизонтальной на раму; поперечной на консоли колонны.  На рисунке 4.4 приведена схема испытания жёсткого узла со скрытой консолью на действие знакопеременной динамической нагрузки.  Испытания проводились на стенде из ромбовидной стержневой системы для создания поперечной нагрузки и устройства для продольного обжатия колонн. Нагрузку на колонну создавали гидравлическими домкратами, на ригели - пульсирующими гидравлическими домкратами при f = 1 Гц и р = -1. Динамическую поперечную нагрузку увеличивают поэтапно. Податливость узлового сопряжения оценивается дополнительным поворотом ригеля θ, θ = αМ, где θ - угол поворота ригеля; М - изгибающий момент в опорном сечении ригеля; α -коэффициент податливости угла, рад/кН*м. Коэффициент динамического упрочнения бетона. Формула для расчёта коэффициента имеет вид  Зависимость между напряжением и деформацией принимают в виде  где εR - деформация при σ = R, n = f(R) - опытный параметр; отсюда  Показатель нелинейности деформирования:  Коэффициент динамического упрочнения можно установить по результатам ультразвуковых и радиоизотопных измерений. Бетон на контролируемом участке нагружают изменением амплитуды ультразвуковых колебаний. Аппаратура регистрирует сдвиг фазы Δφ между опорным и исследуемым сигналами, являющийся пропорциональным относительному изменению динамического модуля упругости, т.е. Каменная кладка. Многократно повторное действие сжимающей нагрузки на кладку приводит к преждевременному трещинообразованию и разрушению. Армирование кладки, устройство железобетонных и стальных обойм существенно повышает прочность. В экспериментах определяют: нагрузку трещинообразования, характер разрушения, влияние прочности исходных материалов, способа формирования, армирования, вида нагружения на несущую способность. На рисунке 4.5 приведены схемы испытания кладки.  Испытание железобетонной полурамы. Снеговая нагрузка периодически действует на трёхшарнирную раму, дополнительное воздействие оказывает ветровая нагрузка. На рисунках 4.6, 4.7 приведён пример испытания полурамы системой сосредоточенных сил. При относительно невысоком уровне нагружения сделано три цикла. Откликом явились упругие перемещения узлов. Трещины в отдельных сечениях при постоянных нагрузках развивались до 30...50 суток и далее стабилизировались.   Испытания предварительно напряжённых балок при многократно повторяющейся нагрузке нестационарных режимов. Часто изгибаемые железобетонные элементы работают при нестационарных режимах повторяющихся нагрузок. Сопротивление балок изучают на моделях пролётом до 3 м. Варьируемыми параметрами являются армирование и величина предварительного напряжения. В зоне чистого изгиба поперечную и верхнюю продольную арматуру не устанавливают, так как она влияет на работу бетона и усложняет анализ его напряжённо-деформированного состояния. В период изготовления образцов балок и их хранения возможно возникновение трещин у верха балок. Для предохранения от трещинообразования используют временную напрягаемую затяжку. В ходе экспериментов тензорезисторами замеряют деформации арматуры и бетона, прогибы в процессе пульсирующих загружений измеряют электромеханическим прибором. Возможно несколько режимов испытания. Рассмотрим один из них. Образцы балок загружают поэтапно до разрушения с постоянно возрастающим уровнем нагружения. На каждом этапе уровень нагружения принимают постоянным. Проводят определённое число циклов нагружения, например, 2*10в6. Непосредственно перед разрушением определяют σs, х, ζ, εв, εs, f, αcrc tap. Для изучения влияния промежуточных неразрушающих уровней повторных нагрузок на их выносливость испытывают балки-близнецы в режиме, при котором произошло разрушение ранее испытанной. Эксперименты показали, что загружение балок поэтапно меньшими разрушающих уровнями повторной нагрузки на базе 2*10в6 циклов, мало влияет на их выносливость при разрушении. Разница между суммарными деформациями арматуры и бетона нормальных сечений балок, испытанных поэтапно при нарастающих режимах многоцикловых нагружений и деформациями образцов-близнецов, испытанных сразу при разрушающем режиме, незначительно. Наибольшее приращение деформации происходило в первые 20...4000 тыс. циклов. Ширина раскрытия трещин перед разрушением каждой пары образцов-близнецов была одинаковой и не зависела от последовательности загружения. Число нагружений балки до усталостного разрушения уменьшается с увеличением уровня максимальной нагрузки цикла и значительно возрастает при увеличении степени предварительного напряжения арматуры. Испытание свай имитационными сейсмическими воздействиями. Коэффициент Ка учитывающий снижение несущей способности свай при сейсмических воздействиях, Ка = FедР/F, где КедР и F - несущая способность сваи на вертикальную сжимающую нагрузку с учётом и без учёта сейсмических воздействий; Ка = γ1γ2; γ1 и γ2 - коэффициенты, учитывающие снижение несущей способности сваи на вертикальную нагрузку при изменении напряжённого состояния грунта в процессе прохождения сейсмических волн и при горизонтальных динамических воздействиях от раскачивания сооружения. Величина γ1 определяется по результатам испытаний на сейсмовзрывные воздействия свай при наличии вертикальной статической нагрузки Npo. После забивки и её нагружении производят короткозамедленный взрыв зарядов ВВ в скважинах, расположенных на определённом расстоянии от испытываемой сваи. Продолжительность сейсмовзрывного воздействия должна составлять не менее 7 с. При испытаниях регистрируют горизонтальные составляющие колебаний грунта на поверхности около опытных свай в двух взаимно перпендикулярных направлениях, осадку сваи и падение давления в домкрате. Векторные значения ускорения колебаний поверхности грунта у опытных свай при расчётной сейсмичности 7 баллов должно быть не менее 2 м/с2, 8 баллов - 4 м/с2, 9 баллов - 7 м/с2. Коэффициент γ1 = Np1/[Np0(1 + S1/S0)] , где Np0, Np1 - вертикальная статическая нагрузка до начала и после окончания сейсмических воздействий; S0 - осадка сваи при нагрузке Np0 перед началом испытаний на сейсмоустановке. Коэффициент γ2 определяют по данным испытаний свай, загруженных вертикальной статической нагрузкой на горизонтальные динамические воздействия. Вибратор устанавливают на катках возле сваи. Раскачивание сваи осуществляют с постоянной амплитудой Аq = 1,2U0, где U0 - горизонтальные перемещения сваи на уровне поверхности грунта при статическом приложении расчётной сейсмической нагрузки. Величину коэффициента γ2 определяют по формуле γ1 = Np0/[Nр2(1 + S4/S3)], где Np0, Np2 - вертикальная статическая нагрузка на сваю до начала и после окончания горизонтальных динамических воздействий; S3 -осадка сваи при нагрузке Np0 перед началом испытаний; S4 - дополнительная осадка сваи за период испытаний на горизонтальные динамические воздействия и контрольных запусков вибратора. Оба вида испытаний проводят на разных сваях. В случае необходимости можно проводить испытания на одной свае сначала на сейсмические воздействия, а затем уменьшившуюся статическую нагрузку довести до первоначального значения Np0 и провести испытания горизонтальней динамической нагрузкой. Определение парам трещин при циклическом нагружении. Длину и ширину трещин определяют при помощи стереоскопического микроскопа МБС-2 с окулярным микрометром. Образец загружают до σmax. Параметры трещин и деформации образца при этом считают начальными. После проведения заданного числа циклов машину останавливают и находят деформации при отсутствии внешней нагрузки. Затем образец загружают кратковременной нагрузкой до σmax и фиксируют параметры трещин и деформации и так далее до стабилизации трещин или до разрушения образца. Частоту колебаний принимают, например, 500 циклов/мин. Стабилизация парам трещин происходит при η ≤ 0,6 после 200...500 тыс. циклов. Изменение ширины раскрытия усталостных трещин определяют по формуле αarc(N) = [1 + Еb(N0)D(N)]αarc0, где Еb(N0) - начальный модуль упругости бетона; D(N) - мера виброползучести, равная деформации виброползучести, отнесенная к максимально действующему напряжению; αarc0 — начальная ширина раскрытия трещины при σmax D(N) = D() (1 - eθN), θ - коэффициент, характеризующий скорость нарастания деформации виброползучести; D() - конечная величина меры виброползучести. Приращение длины трещины  где ΔN - число циклов загружения, при котором длина трещины увеличивается на Δl; Kic - критический коэффициент интенсивности напряжений Ki min/Ki max = σman/σmax = ρ. Деформация виброползучести железобетона меньше по сравнению с соответствующими бетонными образцами. Вибрационные испытания железобетонных конструкций. Приведены следующие составные части испытательной установки: конструкций на шарнирной и качающейся опорах, отстоящих друг от друга на расчётный пролёт; электродинамический контактный возбудитель колебаний; генератор гармонических колебаний; усилитель мощности; датчик вибраций И-001; ламповый вольтметр; цифровой частотомер, регистрирующий частоту колебаний. Запись колебаний осуществляют шлейфовым осциллографом. Применяют две схемы расположения шарнирных опор: I - по концам конструкции; 1 - на расстоянии 0,224L от каждой из опор (рис. 4.8).  Усталостные испытания клеевых соединений бетона. Толщина клеевого шва 1...10 мм. Клей состоит из эпоксидной смолы ЭД-20-100, отвердителя ПЭПА-15, пластификатора из фуролового спирта-10, наполнителя из портландцемента активностью 400...200 мас. ч. Предварительно испытывают кубики клеевой композиции. Статическое нагружение образцов (15x15x60 и 20x20x60 см) осуществляли по линейному закону с постоянной скоростью приращения напряжений 0,4 МПа/с. Многократно повторные нагрузки задаются гармонической функцией синусоидальной формы с частотой приложения 7...8 Гц и постоянным коэффициентом асимметрии цикла 0,1. Испытания проводят при нескольких уровнях напряжений с целью построения линии регрессии выносливости. На каждом уровне испытывают не менее трёх образцов. В ходе испытаний методом акустической эмиссии (АЭ) определяют развитие микротрещин. Сигналы акустического излучения от образующихся дефектов (энергия акустического излучения и частота максимумов спектральной плотности) обрабатываются на ЭВМ при помощи комплекса программ. При статическом нагружении первые микротрещины возникают, когда напряжения составляют 5... 10% разрушающих. При нагрузках, близких к разрушающей, скорости трещинообразования резко возрастают. Наличие толстого стыка снижает выносливость и даёт большой разброс результатов испытаний. Уровень загруженности, позволяющий осуществлять заданное число циклов нагружений N, К = σb max / Rв = A + Blg qN + Clg q2N, где А, В, С - коэффициенты; Rв - предел выносливости.

| ||||||||||||||||||||||||||||||||||||||||||||