Вариант 21 Нечаев ОТМ1=. Методы настройки металлорежущих станков

Скачать 261.78 Kb. Скачать 261.78 Kb.

|

0,63 м/мин |

| № | Dзаг, мм | Dдет | L, мм | S, мм/об | n, об/мин | Материал пластины | HB | Rz |

| 21 | 40h14 | 29 h11 | 30 | 0.1 | 500 | Т15К6 | 288-317 | 20-30 |

Расчет настроечного размера

В связи с тем, что установка резца по калибру осуществляется соприкосновением его вершины с точной поверхностью калибра и при обработке заготовки положение вершины резца определяет положение впадин неровностей, измеренный размер оказывается больше размера калибра на величину

При двусторонней обработке поправка

равна диаметральному зазору (принимается, что шпиндель, нагружаемый усилием резания, смещается в горизонтальном направлении от рабочего на величину диаметрального зазора) и зависит от типа и марки станка.

равна диаметральному зазору (принимается, что шпиндель, нагружаемый усилием резания, смещается в горизонтальном направлении от рабочего на величину диаметрального зазора) и зависит от типа и марки станка. мм

мм

мм

мм мм

ммИзобразить схему настройки

Настройка заключается в отыскании и обеспечении величины смещения центра группирования (математического ожидания)

, относительно координаты середины поля допуска обрабатываемой детали по чертежу Td.

, относительно координаты середины поля допуска обрабатываемой детали по чертежу Td.Т.к. Td совпадает с полем рассеивания деталей в обрабатываемой партии, тогда основной задачей динамической настройки является

.

.Для этого выбирают некоторое количество пробных деталей

, примем 5 шт., и строят для них теоретическую кривую распределения с полем рассеивания

, примем 5 шт., и строят для них теоретическую кривую распределения с полем рассеивания  .

.

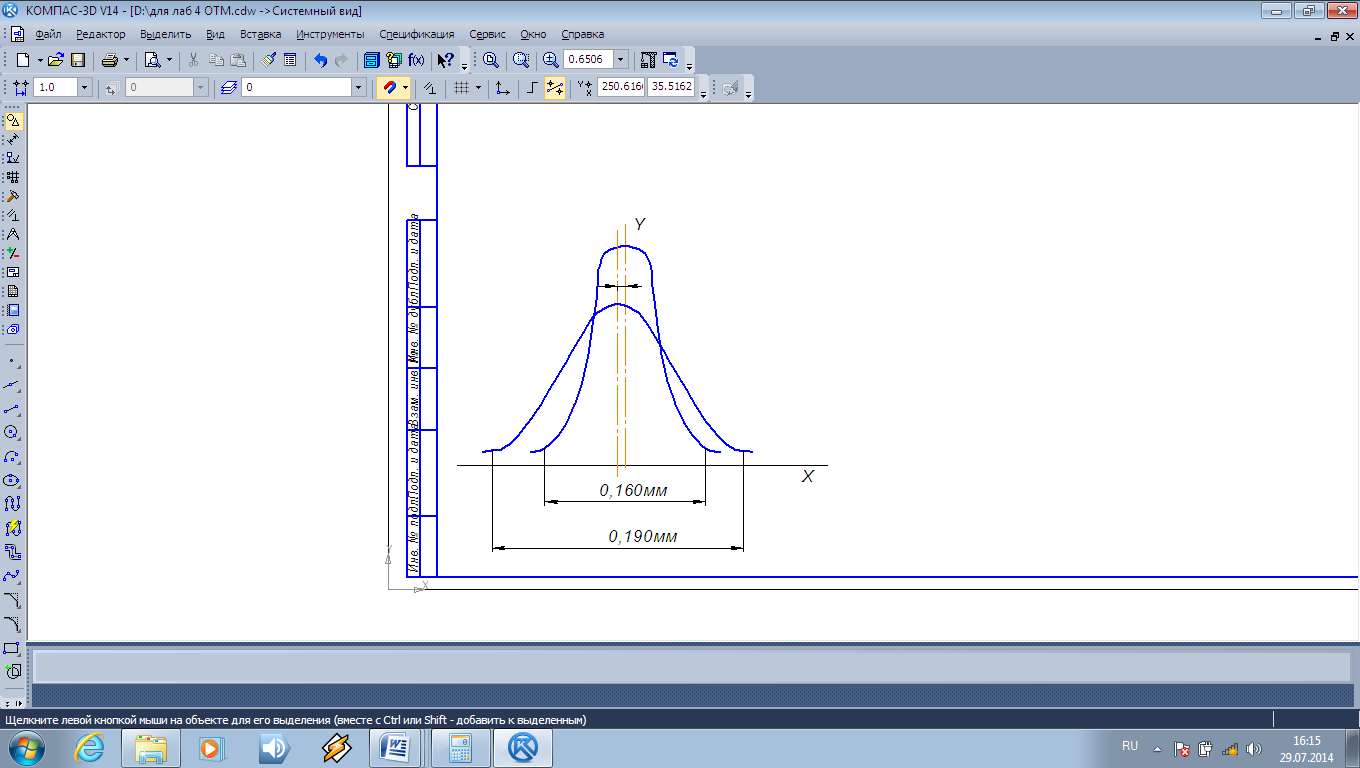

Рисунок 1 - Схема динамической настройки

В общем случае, погрешность настройки оценивается как

- для поверхностей вращения,

- для поверхностей вращения,где,

- погрешность регулирования инструмента,

- погрешность регулирования инструмента, - погрешность измерений,

- погрешность измерений, -смещение центра группирования после обработки пробных

-смещение центра группирования после обработки пробных деталей.

деталей. = 0,031 мм

= 0,031 ммДиаграмма точности в масштабе с нанесением опытных данных

Если технологический процесс стабилен, тогда изменение настроечного размера связано, прежде всего, с влиянием размерного износа инструмента

и его тепловых деформаций

и его тепловых деформаций  . Первые обуславливают постепенное увеличение размеров в обрабатываемой партии, а вторые – уменьшают получаемые размеры.

. Первые обуславливают постепенное увеличение размеров в обрабатываемой партии, а вторые – уменьшают получаемые размеры.Т.к.

больше

больше  (и тепловые деформации носят временный характер), настройку станка целесообразнее выполнять не на середину поля допуска

(и тепловые деформации носят временный характер), настройку станка целесообразнее выполнять не на середину поля допуска  , а ближе его нижней границе

, а ближе его нижней границе  .

.Допуск по чертежу

отличается от так называемого производственного допуска

отличается от так называемого производственного допуска  на величину погрешности измерений:

на величину погрешности измерений: .

. = 0,14 мм

= 0,14 мм

Рисунок 2 - Диаграмма точности обработки партии деталей

Выводы

ВыводыРассмотрены методы настройки металлорежущих станков;

освоена методика расчёта и построения диаграмм;

проведена работа со справочным материалом;

закреплены знания.

Раздел 2 - ДИНАМИЧЕСКАЯ НАСТРОЙКА СТАНКОВ

Динамическая настройка производится опытно-расчетным путем по пробным заготовкам. Число пробных деталей примем 5 шт.

Вначале определяют размер предварительной наладки как середину допуска на размер.

мм

ммНа этот размер настраивают режущий инструмент методом пробных проходов и промеров по одной из пробных заготовок, а затем обрабатывают остальные пробные заготовки. Определяют размах W колебаний размеров по этим заготовкам.

мм

ммПоловину поля рассеяния размеров при обработке всей партии заготовок можно принять равной:

Настроечный размер Dn определяется так:

- минимальный размер по нижней границе EI поля допуска;

- минимальный размер по нижней границе EI поля допуска; —погрешность измерения размера;

—погрешность измерения размера; -половина поля рассеяния размера;

-половина поля рассеяния размера; — погрешность, вызванная превышением удлинения режущего инструмента под действием температуры над его размерным износом,

— погрешность, вызванная превышением удлинения режущего инструмента под действием температуры над его размерным износом, Предварительно можно принять

= 10 мкм.

= 10 мкм. мм

ммОпределяют величину корректировки, режущего инструмента

.

.Для токарной обработки

мм

ммОпределяют настроечный размер - с учетом корректировки

мм

ммПосле внесения корректировки в положение режущего инструмента от предварительного размера обрабатывают 4 заготовки для заключения о правильности определения настроечного размера и произведенной размерной настройки.

Статическая настройка станков

Для статической настройки по эталону необходимо определить размер эталона (для тел вращения),

,

, мм

ммгде- Detl -статический настроечный размер для вала;

Н — толщина щупа, по которому производится настройка.

где Dmin— наименьший диаметр (по EI поля допуска);

где Dmin— наименьший диаметр (по EI поля допуска); -погрешность измерения, принимается равной 0,018мм;

-погрешность измерения, принимается равной 0,018мм; Y- величина упругой деформации технологической системы под действием сил резания;

Rz — высота микронеровностей заготовки после ее обработки.

мм

мм мм

ммПолное поле рассеяния размеров определяют по пробным заготовкам по формуле:

где k - коэффициент, учитывающий закон распределения составляющих погрешностей, k=1,2;

- поле мгновенного рассеяния от действия случайных погрешностей.

- поле мгновенного рассеяния от действия случайных погрешностей.

мм

мм -поле рассеяния размеров из-за неточности исходных заготовок.

-поле рассеяния размеров из-за неточности исходных заготовок.

где

= 0,002 коэффициент для составляющей силы резания Ру;

= 0,002 коэффициент для составляющей силы резания Ру; S — величина подачи [мм/об];

t — глубина резания, мм;

и

и  - максимальная и минимальная глубина резания соответственно в

- максимальная и минимальная глубина резания соответственно в пределах допуска размера на заготовку и деталь;

- коэффициент, учитывающий возрастание Ру при допускаемом износе

- коэффициент, учитывающий возрастание Ру при допускаемом износе инструмента,

=1,5;

=1,5; НВ — твердость материала по Бринеллю;

НВ — твердость материала по Бринеллю; - податливость технологической системы, [мкм/кгс].

- податливость технологической системы, [мкм/кгс].Для схемы установки заготовки в центрах:

где

— податливость суппорта, (0,38 мкм/кгс);

— податливость суппорта, (0,38 мкм/кгс); — податливость передней бабки, (0,313 мкм/кгс);

— податливость передней бабки, (0,313 мкм/кгс); — податливость задней бабки, (0,406 мкм/кгс);

— податливость задней бабки, (0,406 мкм/кгс);l— длина заготовки, мм;

х -— текущая координата (мм), (можно принять расстояние от левого торца заготовки до середины длины обрабатываемого диаметра);

D — диаметр заготовки, мм;

[мкм/кгс].

[мкм/кгс]. psh — поле рассеяния размера из-за колебания шероховатости поверхности обработанных пробных заготовок, мкм

psh — поле рассеяния размера из-за колебания шероховатости поверхности обработанных пробных заготовок, мкм

мм

мм — величина смещения среднеарифметических размеров m пробных заготовок от среднего арифметического размера всей совокупности (партии) заготовок.

— величина смещения среднеарифметических размеров m пробных заготовок от среднего арифметического размера всей совокупности (партии) заготовок.

мм

мм - поле рассеяния из-за погрешности регулирования положения инструмента (0,02 мм);

- поле рассеяния из-за погрешности регулирования положения инструмента (0,02 мм);

- поле рассеяния из-за погрешности измерения пробных заготовок

- поле рассеяния из-за погрешности измерения пробных заготовок ,

, мм

ммгде

tr — величина температурной деформации (удлинения) режущего инструмента, мкм.

tr — величина температурной деформации (удлинения) режущего инструмента, мкм.

мм

ммгде с = 4,5 — эмпирический коэффициент;

Lp -длина вылета инструмента, мм;

F-площадь поперечного сечения державки инструмента (В

Н =25

Н =25 16), мм2;

16), мм2; =75 кгс/мм2;

=75 кгс/мм2; t, S, V — режимы резания;

— основное время, мин;

— основное время, мин; — время перерывов между обработкой двух заготовок, мин.

— время перерывов между обработкой двух заготовок, мин. i— величина размерного износа инструмента, мкм,

i— величина размерного износа инструмента, мкм,  мм

ммТогда

мм

мм

мм

ммгде Uо — величина относительного износа;

D и 1- диаметр и .длина поверхности;

m— количество пробных заготовок (m = 4);

S — подача, мм/об.

Средняя величина упругих отжатий технологической системы определяется, мкм:

мм

мм

мм

ммИтак

А)Динамическая настройка

Настроечный размерDn :

=

= мм

ммБ)Статический метод настройки

Размер эталона Detl =

мм

ммВыводы по лабораторной работе

1) Рассчитано значение Detl по которому изготавливают эталон и в дальнейшем производится статическая настройка.

2) Из-за погрешности настроечного размера и действительного размера обработанных заготовок настроечный размер Dn корректируют после обработки пробной партии заготовок.

3) Произведены необходимые расчёты согласно рекомендуемой методике, получены необходимые знания.

.

.

- размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется посередине поля допуска заготовки:

- размер заготовки, который должен быть фактически получен после обработки, когда настройка станка ведется посередине поля допуска заготовки:

мм

мм

- составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя. В формуле знак минус принимается для случая обработки вала.

- составляющие поправки, учитывающие соответственно действие сил резания, шероховатость обрабатываемых заготовок и величину зазора в подшипниках шпинделя. В формуле знак минус принимается для случая обработки вала. , найденное по формуле, следует удвоить:

, найденное по формуле, следует удвоить:

- скорость резания,

- скорость резания, - поправочный коэффициент,

- поправочный коэффициент,

544,05 Н

544,05 Н ∙n) / 1000

∙n) / 1000