цвфавмы. Методические указания к лабораторным работам для студентов всех специальностей и направлений подготовки

Скачать 7.09 Mb. Скачать 7.09 Mb.

|

|

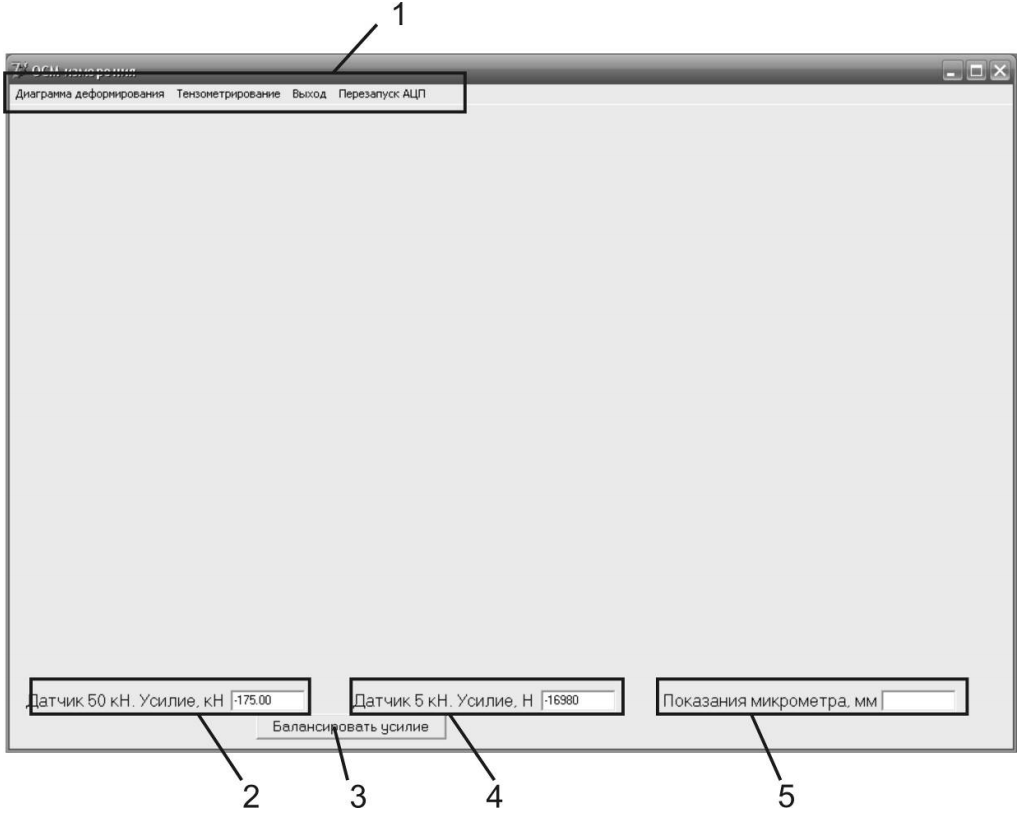

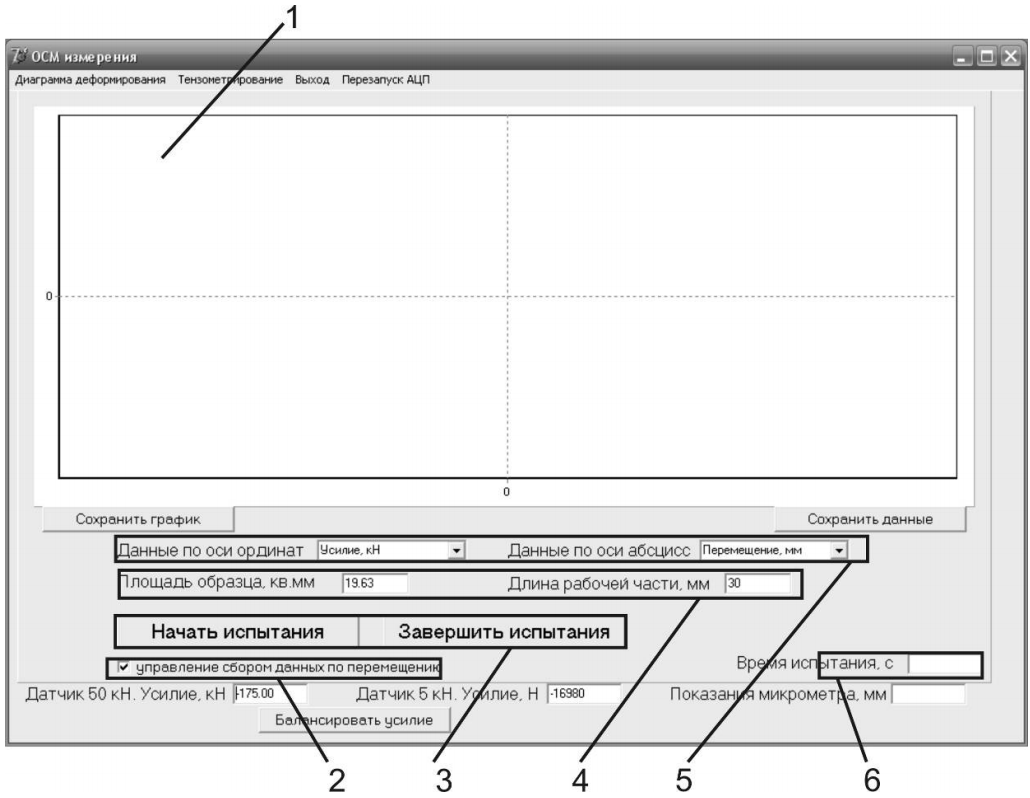

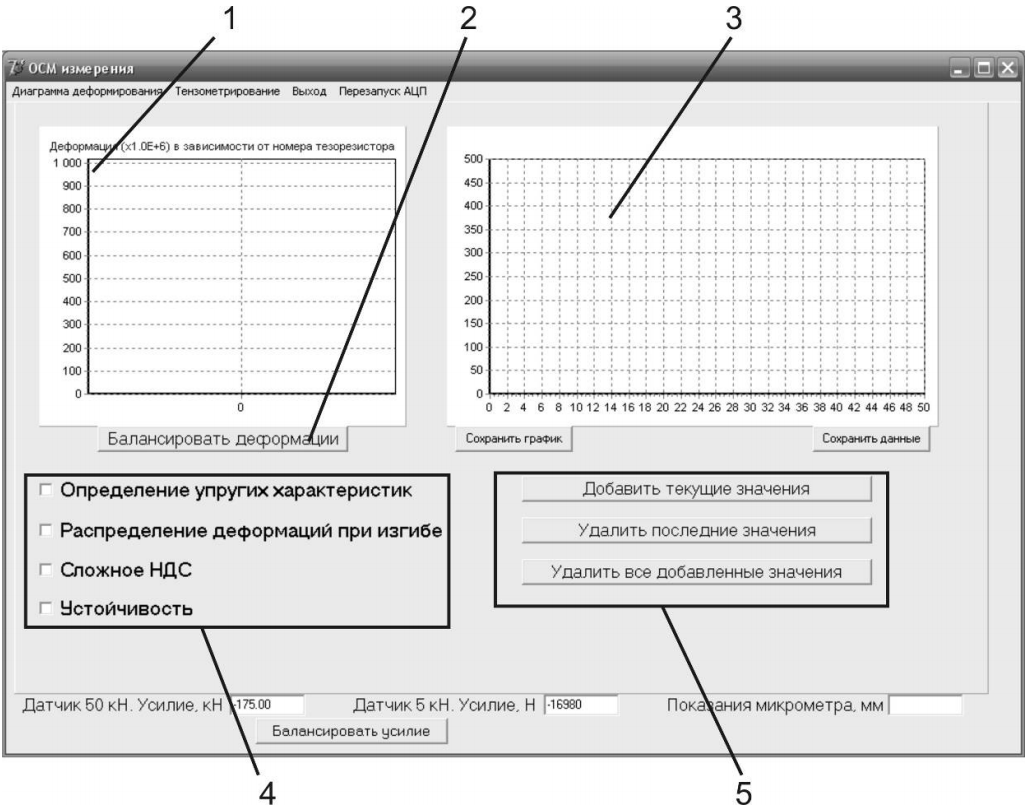

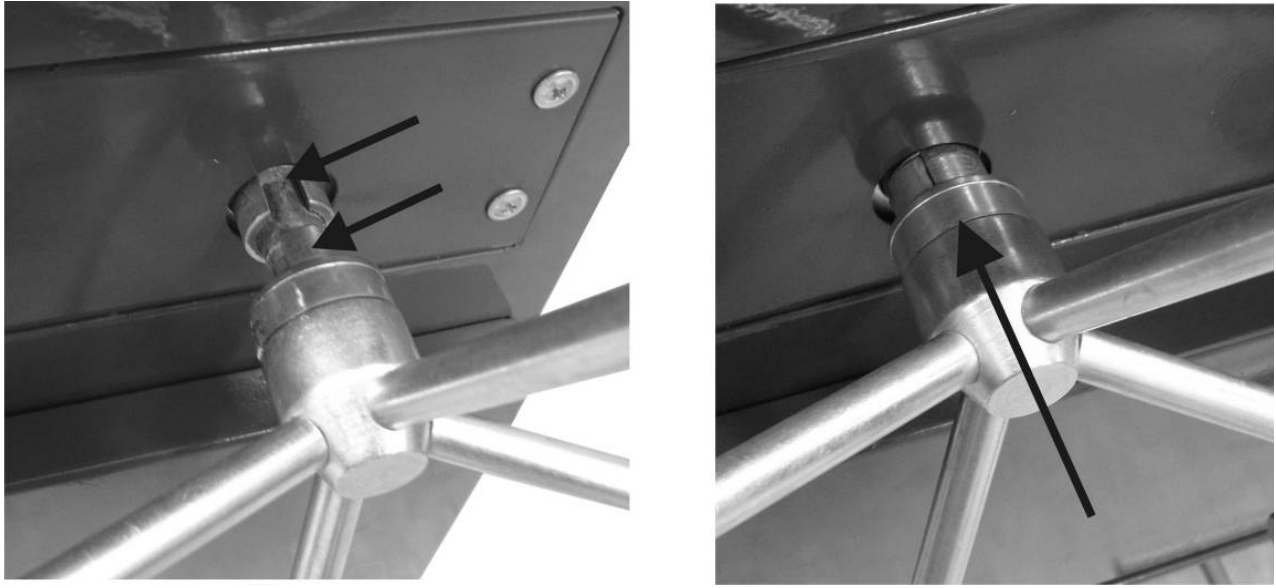

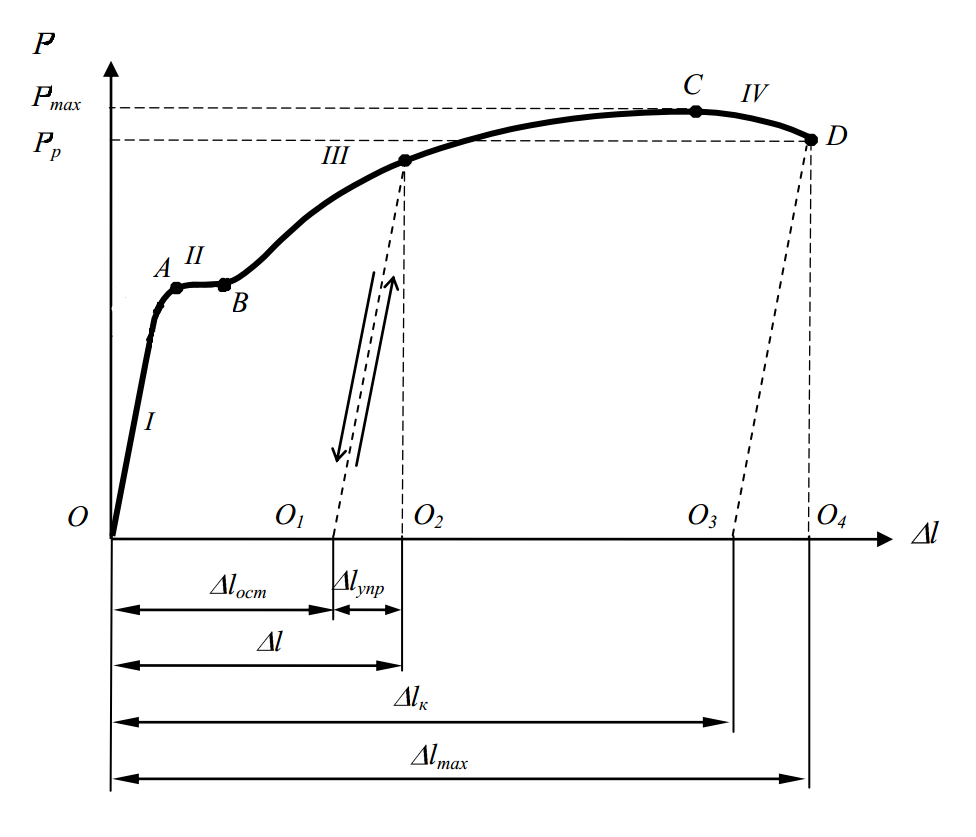

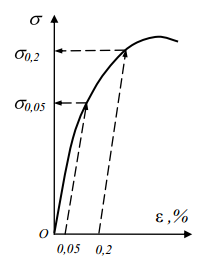

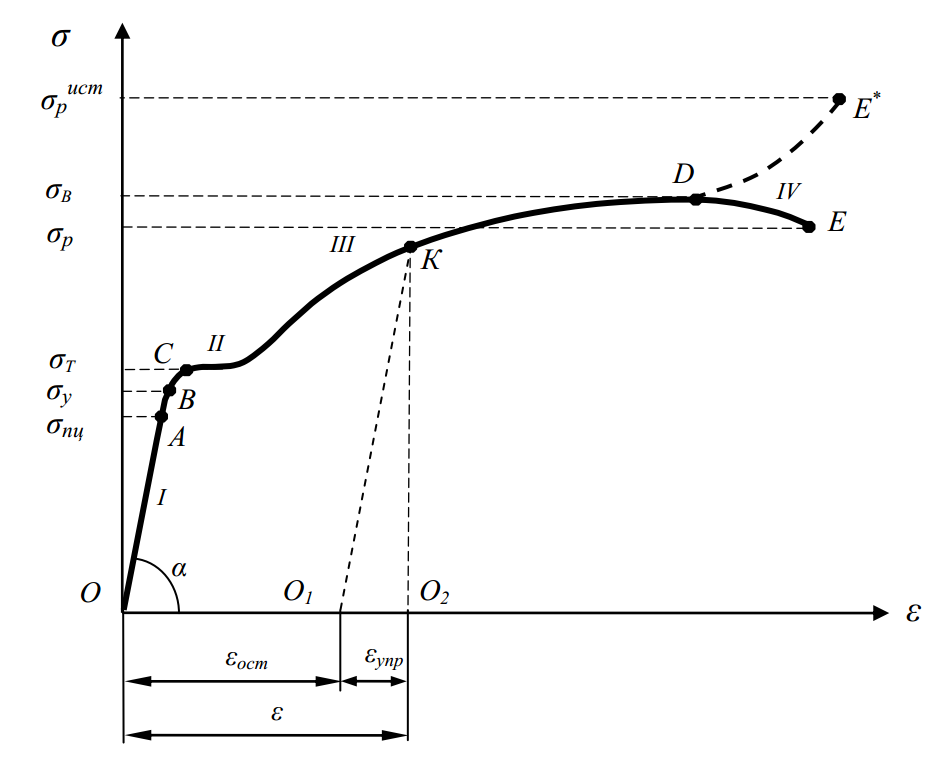

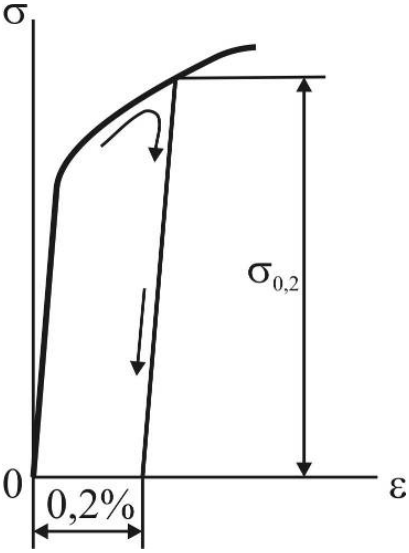

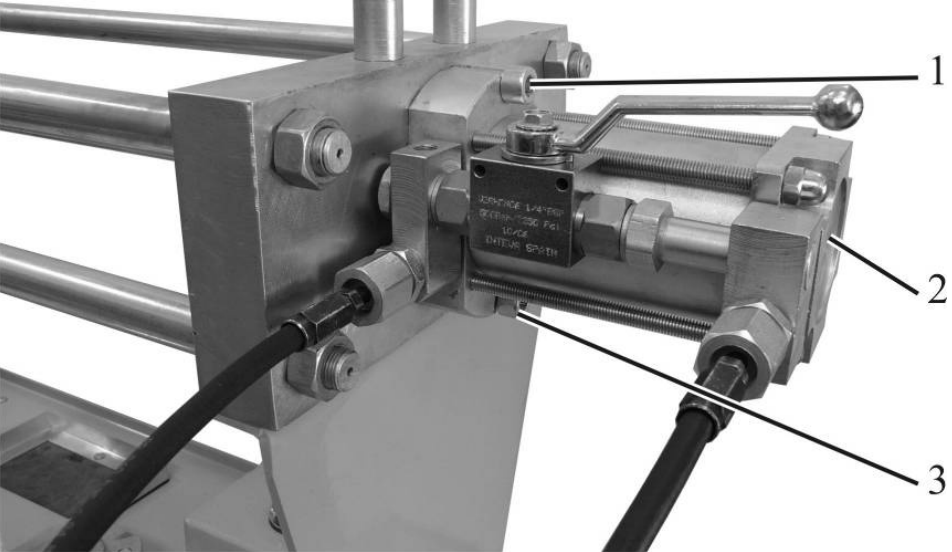

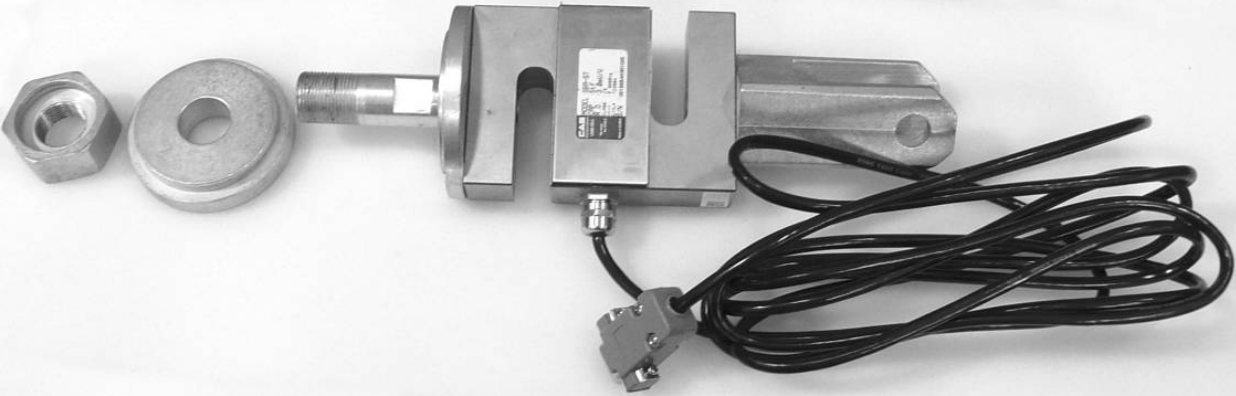

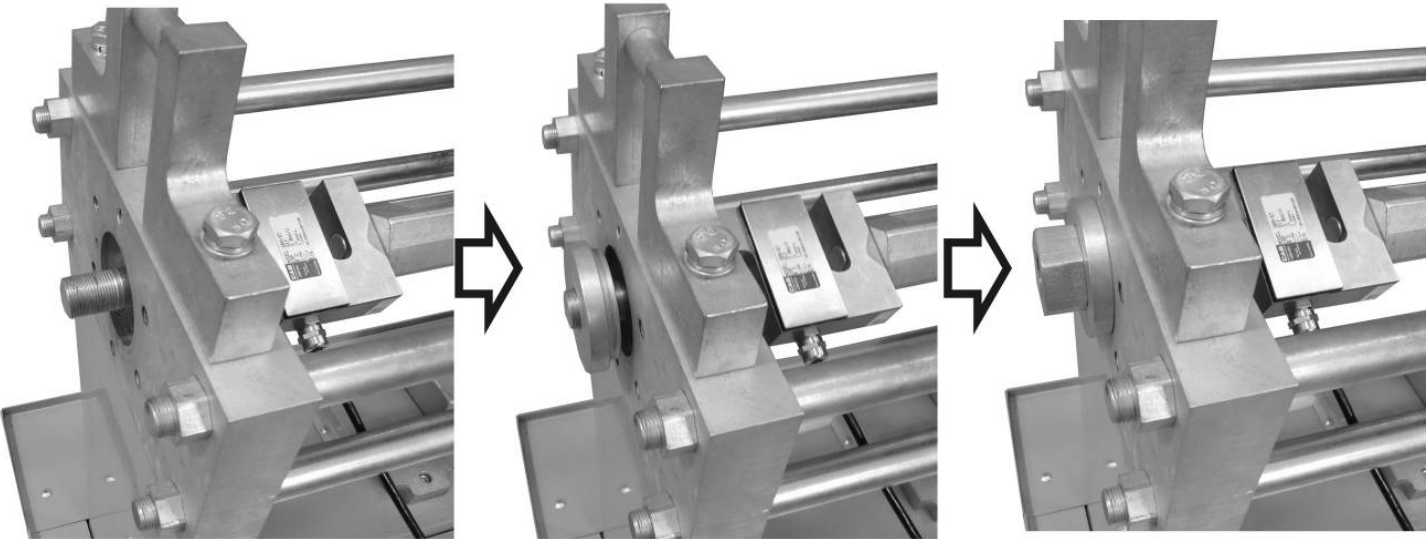

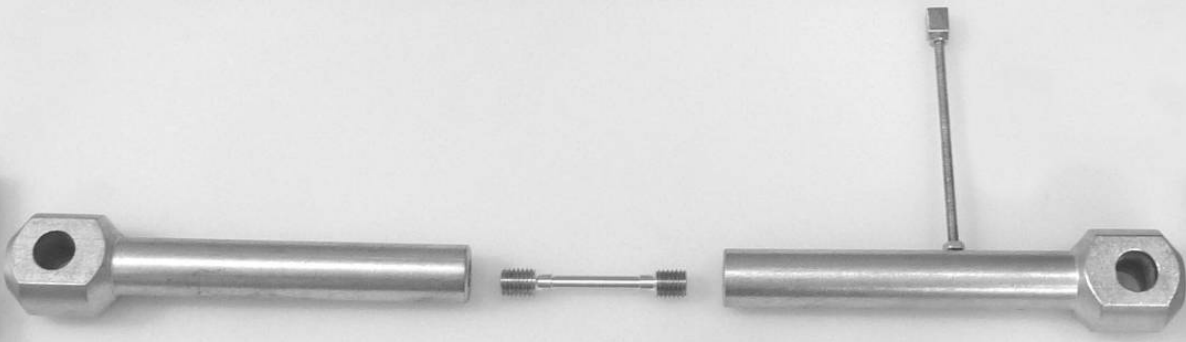

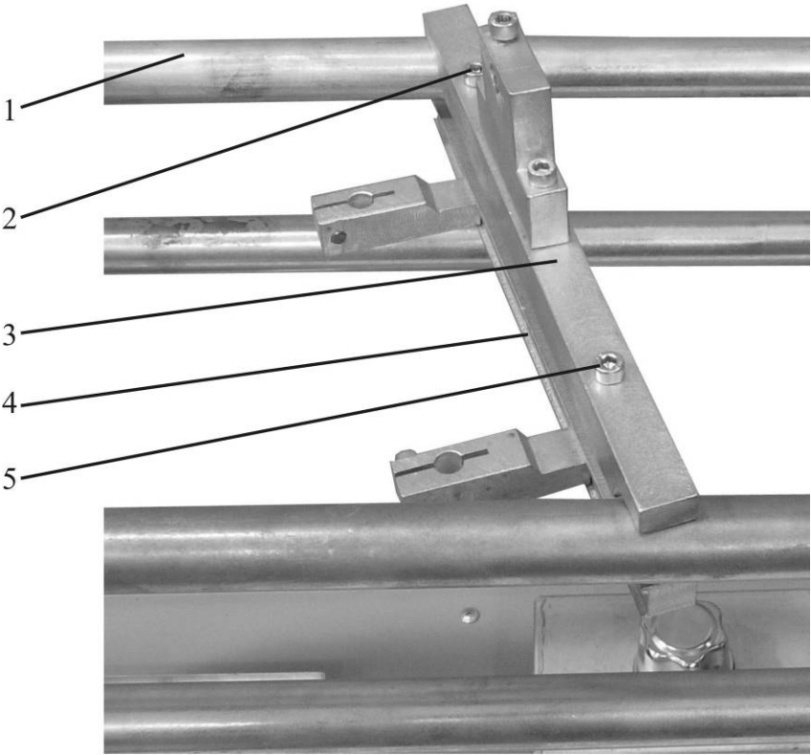

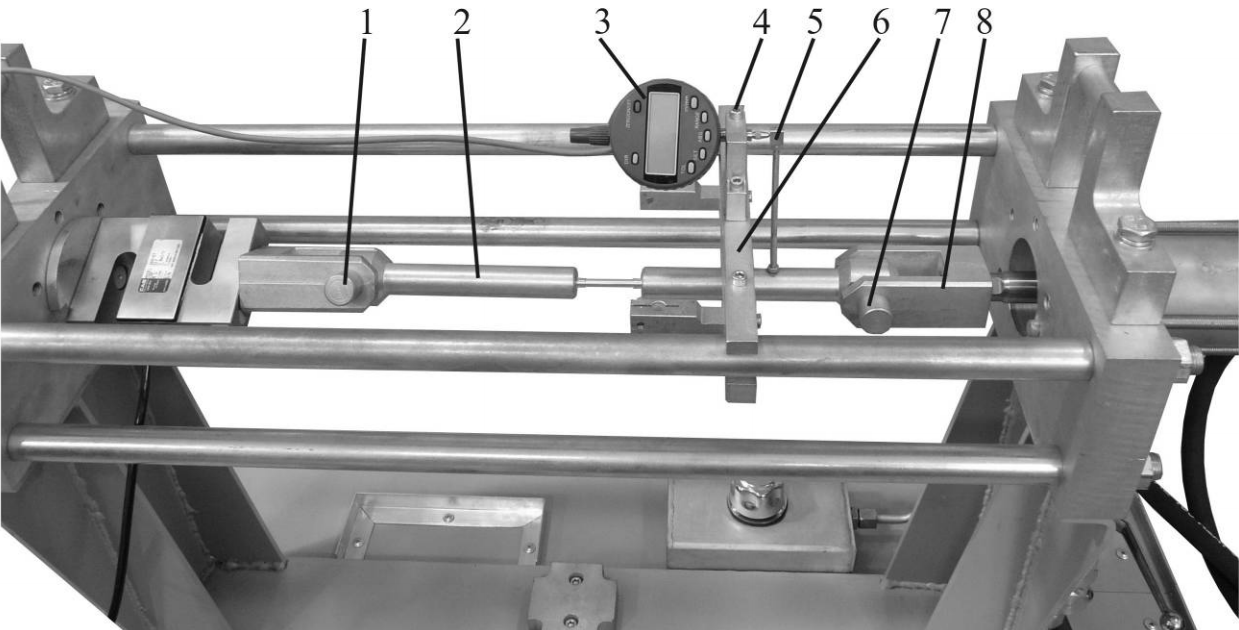

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования Санкт-Петербургский горный университет Кафедра механики СОПРОТИВЛЕНИЕ МАТЕРИАЛОВ ЧАСТЬ I Методические указания к лабораторным работам для студентов всех специальностей и направлений подготовки САНКТ-ПЕТЕРБУРГ 2021 ВВЕДЕНИЕ Целью лабораторных работ является определение количественных значений механических характеристик различных материалов, проверка достоверности и степени погрешности некоторых допущений, принимаемых в курсе сопротивления материалов; а также знакомство с экспериментальными методами определения напряжений и получение практических навыков в постановке опытов и испытаний. Выполнению лабораторных работ должна предшествовать тщательная подготовка, состоящая в изучении соответствующих разделов дисциплины «Сопротивление материалов» и методических указаний к лабораторным работам. Выполняя работы необходимо строго соблюдать правила техники безопасности. Отчет о выполненной работе составляется индивидуально каждым студентом и подлежит защите. При невыполнении работы или при неудовлетворительной ее защите студент не получает зачета и не допускается к экзаменам. Для проверки степени усвоения материала служат предлагаемые контрольные вопросы. В качестве базовых предлагаются учебные пособия [1,2,3,4,5]. 1. Общие сведения к проведению лабораторных работ Лабораторные работы проводятся в соответствии с данными методическими материалами и руководством по эксплуатации ОСМ-8ЛР- 09.000 РЭ. К выполнению лабораторных работ допускаются только обучающиеся, ознакомившиеся с указанными материалами и прошедших инструктаж по технике безопасности. Описание программы «ОСМ измерения» Программа «ОСМ измерения» предназначена для совместной работы с учебным стендом «Основы сопротивления материалов» ОСМ-8ЛР-09. Работать с программой должен оператор, имеющий базовые навыки работы с персональным компьютером в операционной среде MSWindows 2000/XP/Vista/7/8. Все файлы, записываемые программой, выбираются оператором, им же указывается их местоположение на жестком диске. Производители учебного стенда и программы снимают с себя всякую ответственность в случае потери важной информации по причине не квалифицированного использования программы. Запуск программы пользователем означает согласие пользователя с этим условием. Программа предназначена для работы с операционными системами MSWindows 2000/XP/Vista/7. Программа устанавливается на компьютер простым копированием папки, содержащей три файла: OSM.exe, Lusbapi.dll, koef.dat. Файл koef.dat содержит тарировочные коэффициенты датчиков. Также для работы программы необходимо установить драйвер для платы АЦП производства фирмы L-card, поставляемый в комплекте. Установка драйвера производится стандартными средствами операционной системы Windows. При запуске программы на экране появляется окно, показанное на рисунке 1.1.1.  Рисунок 1.1.1 Диалоговое окно программы при запуске В зоне, обозначенной 1 (рисунок 1.1.1), расположено основное меню программы, позволяющее выбирать вид измерения. В зоне, обозначенной 2, отображается текущее значение усилия на силоизмерителе 50 кН, в случае, еслисилоизмеритель не подключен, отображается нижняя граница диапазона измерения силы. В связи с температурным дрейфом нуля датчика усилия показания могут быть отличныот ноля при отсутствии нагрузки. Для того чтобы сбалансировать (установить на ноль) показания усилия, нужно нажать кнопку 3. В зоне, обозначенной 4, отображается текущее значение усилия на силоизмерителе 50 кН, в случае, еслисилоизмеритель не подключен, отображается нижняя граница диапазона измерения силы. В зоне, обозначенной 5, отображается текущее значение показаний микрометрического индикатора с выходом для подключения к ПЭВМ (далее по тексту– микрометр с цифровым выходом), в случае если он подключен к измерительно-преобразовательному блоку. Пункт меню «Диаграмма деформирования» После выбора данного пункта меню на экране появляется окно, показанное на рисунке 1.1.2.  Рисунок 1.1.2 Диалоговое окно «Диаграммы деформирования» В зоне, обозначенной 1 (рисунок 1.1.2), расположено графическое поле,на котором отображаются собираемые в ходе испытаний данные. Под графическим полем размещены кнопки, позволяющие сохранить графическую информацию как рисунок или данные, по которым построен график, как текстовый файл. В зоне, обозначенной 2, расположен флажок выбора типа сбора данных. В случае, если флажок 2 стоит, то в ходе испытаний текущая точка добавляется на диаграмму, только если ее перемещение больше, чем у последней добавленной точки (рекомендуется и установлено по умолчанию). Если флажок 2 убран, то точки на диаграмму добавляются с постоянным шагом по времени, примерно 3 раза в секунду. В зоне, обозначенной 3, расположены кнопки управления сбором данных в процессе испытания. При нажатии на кнопку «Начать испытания» начинается сбор данных. При нажатии на кнопку «Завершить испытания» сбор данных прекращается. В зоне, обозначенной 4, расположены текстовые поля для ввода геометрических характеристик испытываемых образцов. В зоне, обозначенной 5, расположены поля для выбора выводимых на диаграмму параметров процесса испытания. В ходе сбора данных менять выбранные параметры нельзя. После завершения сбора данных можно изменить выбранные параметры, диаграмма при этом будет перестроена в новых координатах. В зоне, обозначенной 6, расположено текстовое поле, в котором отображается текущее время от начала сбора данных. Пункт меню «Тензометрирование» После выбора данного пункта меню на экране появляется окно, показанное на рисунке 1.1.3. В зоне, обозначенной 1 (рисунок 1.1.3), расположено графическое поле, на котором в режиме реального времени отображаются показания тензорезисторов. В зоне, обозначенной 2, расположена кнопка балансировки текущих показаний тензорезисторов (установки на ноль). В зоне, обозначенной 3, расположено графическое поле, на которое можно добавлять текущие значения усилия и показания тензорезисторов. Под графическим полем размещены кнопки, позволяющие сохранить графическую информацию как рисунок или данные, по которым построен график, как текстовый файл.  Рисунок 1.1.3 Диалоговое окно «Тензометрирование» Добавление текущих значенийна поле 3 осуществляется кнопкой «Добавить текущие значения», расположенной в зоне 5. Удалить последние добавленные значения можно кнопкой «Удалить последние значения». Кнопка «Удалить все собранные значения» удаляет все собранные данные. В зоне, обозначенной 4, расположены флажки выбора типа испытания. Пункт меню «Выход» Для выхода из программы нужно выбрать пункт верхнего меню «Выход» при этом появится запрос на подтверждения выхода из программы. В случае если нужно выйти следует нажать кнопку «ОК», в противном случае - кнопку «Отмена». Пункт меню «Перезапуск АЦП» Данный пункт меню позволяет произвести остановку и запуск платы аналого-цифрового преобразования. Остановка и запуск платы не требуется при штатном режиме работы программы, однако в связи с тем, что работа платы требует постоянного получения данных программой от нее, в случаях, когда операционная система выполняет параллельную задачу (например, при запуске другой программы и т.д.) может происходить рассинхронизация программы и платы. Последствиями такой рассинхронизации является несоответствие данных, получаемых с датчиков программой, и данных, отображаемых преобразователями датчиков. Таким образом, в случае,если показания датчиков по программе и по вторичным преобразователям, установленным на стенде, значительно не совпадают, следует произвести остановку и запуск АЦП. 1.2. Общий порядок действий при работе со стендом 1,2.1. Включить ПЭВМ, дождаться загрузки операционной системы. 1.2.2. Установить на силовую раму стенда приспособления и образцы для испытаний в соответствии с проводимой лабораторной работой (см. описание лабораторных работ). 1.2.3. Подключить используемый силоизмеритель, микрометр и тензодатчики с цифровым выходом к соответствующим разъемам на измерительно-преобразовательном блоке. 1.2.4. Включить питание измерительно-преобразовательного блока кнопкой, расположенной слева на блоке. При этом должны включиться цифровые табло на блоке. 1.2.5. Запустить на ПЭВМ программу «ОСМ измерения». 1.2.6. В случае проведения лабораторных, требующих использование гидроцилиндра, необходимо установить рукоятку привода ручного насоса. Для этого необходимо совместить вилку на рукоятке с пазами на приводе насоса и надеть рукоятку на вал до упора (рисунок 1.2.1)  Рисунок 1.2.1 Установка рукоятки ручного насоса 1.2.7. Насосная станция работает следующим образом: при вращении рукоятки по ходу часовой стрелки происходит набор жидкости в насос, при вращении рукоятки против хода часовой стрелки происходит вытеснение жидкости из насоса в гидроцилиндр через направляющие краны. В крайних положениях плунжер упирается в корпусные детали и усилие на рукоятке резко возрастает, в связи с этим в ходе работы с ручной насосной станцией запрещается прикладывать к рукоятке усилие больше 50 Н. 1.2.8. Для направления потока жидкости, обеспечивающего выдвижение (прямой ход) гидроцилиндра, необходимо переключить краны в положение, показанное на рисунке 1.2.2.  Рисунок 1.2.2 Положение кранов при прямом ходе гидроцилиндра 1.2.9. Для направления потока жидкости, обеспечивающего втягивание (обратный ход) гидроцилиндра, необходимо переключить краны в положение, показанное на рисунке 1.2.3.  Рисунок 1.2.3 Положение кранов при обратном ходе гидроцилиндра 1.2.10. После завершения работы с гидроцилиндром необходимо перевести краны в положение, показанное на рисунке 1.2.2 и убрать гидроцилиндр на подставку, расположенную сзади силовой рамы. 2. ОПИСАНИЕ ЛАБОРАТОРНЫХ РАБОТ 2.1. Лабораторная работа №1. Экспериментальное определение диаграммы деформирования пластичного материала при растяжении Цель работы: изучение способа испытаний материалов на растяжение, изучение диаграммы деформирования стали и/или алюминиевого сплава при растяжении, определение механических характеристик материалов при растяжении. 2.1.1. Теоретические основы Для испытания на растяжение используются специально изготовляемые образцы, которые большей частью вытачиваются из прутковых заготовок или вырезаются из листа. Основной особенностью таких образцов является наличие усиленных мест захвата и плавного перехода к сравнительно узкой ослабленной рабочей части. Длина рабочей части 1РАБ выбирается обычно в 15 раз большей диаметраd. При замерах деформаций используется только часть этой длины, не превышающая десяти диаметров. Существуют, однако, и более короткие образцы, у которых отношение 1РАБ/d равно 5. Основной задачей испытания на растяжение является построение диаграммы растяжения, т.е. зависимости между силой, действующей на образец, и его удлинением. На рисунке 2.1.1 показана типичная для углеродистой стали диаграмма испытания образца в координатах Р–1. Полученная кривая условно может быть разделена на следующие четыре зоны. ЗонаOA носит названиезоны упругости. Здесь материал подчиняется закону Гука и  . . Рисунок 2.1.1 Диаграмма растяжения малоуглеродистой стали На рисунке 2.1.1 этот участок для большей наглядности показан с отступлением от масштаба. Удлинения 1 на участке OA очень малы, и прямая OA, будучи вычерченной в масштабе, совпадала бы в пределах ширины линии с осью ординат. Величина силы, для которой остается справедливым закон Гука, зависит от размеров образца и физических свойств материала. Для высококачественных сталей эта величина имеет большее значение. Для таких металлов, как медь, алюминий, свинец, она оказывается в несколько раз меньшей. Зона АВ называетсязоной общей текучести, а участок АВ диаграммы – площадкой текучести. Здесь происходит существенное изменение длины образца без заметного увеличения нагрузки. Наличие площадки текучести АВ для металлов не является характерным. Высокоуглеродистые стали и некоторые другие пластичные материалы (медь, бронза, алюминиевые сплавы и т. п.) не имеют площадки текучести на диаграмме (рис. 2.1.2).  Рисунок 2.1.2 Диаграммы деформирования меди (1) и легированной стали (2) Зона ВСназываетсязоной упрочнения. Здесь удлинение образца сопровождается возрастанием нагрузки, но неизмеримо более медленным (в сотни раз), чем на упругом участке. В стадии упрочнения на образце намечается место будущего разрыва и начинает образовываться так называемаяшейка — местное сужение образца. По мере растяжения образца утонение шейки прогрессирует. Когда относительное уменьшение площади сечения сравняется с относительным возрастанием напряжения, сила Р достигнет максимума (точка С). В дальнейшем удлинение образца происходит с уменьшением силы, хотя среднее напряжение в поперечном сечении шейки возрастает. Удлинение образца носит в этом случае местный характер, и поэтому участок кривойCD называетсязоной местной текучести. ТочкаD соответствует разрушению образца. У многих материалов разрушение происходит без заметного образования шейки. Для количественной оценки свойств материала диаграмму растяжения Р = f(1) перестраивают в координатах σ и ɛ. Для этого необходимо уменьшить вF раз ординаты и в l раз абсциссы, гдеF и l – соответственно площадь поперечного сечения и рабочая длина образца до нагружения. Так как эти величины постоянны, то диаграмма σ= f(ɛ) (рисунок 2.1.3) имеет гот же вид, что и диаграмма растяжения, но будет характеризовать уже не свойства образца, а свойства материала.  Рисунок 2.1.3 Условная и истинная диаграммы растяжения образца (напряжение – деформация) Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональностиσПЦ. Величина предела пропорциональности зависит от той степени точности, с которой начальный участок диаграммы можно рассматривать как прямую. Степень отклонения кривой σ=f(ɛ) от прямой σ=Е ɛ определяют по величине угла, который составляет касательная к диаграмме с осью б. В пределах закона Гука тангенс этого угла определяется величиной l/E. Обычно считают, что если величина dσ/dɛ оказалась на 50% больше, чем l/E, то предел пропорциональности достигнут. Упругие свойства материала сохраняются до напряжения, называемого пределом упругости. Под пределом упругостиσyпонимается такое наибольшее напряжение, до которого материал не получает остаточных деформаций. Для того чтобы найти предел упругости, необходимо после каждой дополнительной нагрузки образец разгружать и следить, не образовалась ли остаточная деформация. Так как пластические деформации в отдельных кристаллах появляются уже в самой ранней стадии нагружения, ясно, что величина предела упругости, как и предела пропорциональности, зависит от требований точности, которые накладываются на производимые замеры. Обычно остаточную деформацию, соответствующую пределу упругости, принимают в пределах ɛОСТ= (1–5)10-5, т.е. 0,001 – 0,005%. Соответственно этому допуску предел упругости обозначается через σ0,001или σ0,005. Предел упругости и предел пропорциональности трудно поддаются определению и резко меняют свою величину в зависимости от условно принятой нормы на угол наклона касательной и на остаточную деформацию. Поэтому величины σПЦ и σУ в справочные данные по свойствам материалов обычно не включаются. Под пределом текучести понимается то напряжение, при котором происходит рост деформации без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация ɛОСТ = 0,002 или 0,2% (рисунок 2.1.4). В некоторых случаях устанавливается предел ɛОСТ = 0,5%.  Рисунок 2.1.4 Определение условного предела текучести Условный предел текучести обозначается через σ0,2или σ0,5в зависимости от принятой величины допуска на остаточную деформацию. Предел текучести легко поддается определению и является одной из основных механических характеристик материала. Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности, или временного сопротивления, и обозначаетсяσВ. Временное сопротивление σВ не есть напряжение, при котором разрушается образец. Если относить растягивающую силу не к начальной площади сечения образца, а к наименьшему сечению в данный момент, можно обнаружить, что среднее напряжение в наиболее узком сечении образца перед разрывом существенно больше, чем σВ Таким образом, предел прочности также является условной величиной. Удлинение при разрыве δ% представляет собой величину средней остаточной деформации, которая образуется к моменту разрыва на определенной стандартной длине образца.Определение δ % производится следующим образом. Перед испытанием на поверхность образца две риски на расстоянии l0= 10d или l0= 5d . После того как образец испытан и разорван, обе его части составляются по месту разрыва. Далее, по имеющимся на поверхности рискам измеряют величину среднего удлинения 10 на стандартной длине. Удлинение при разрыве будет следующим:  . .Диаграмма растяжения с учетом уменьшения площади F и местного увеличения деформации, называется истинной диаграммой растяжения (кривая ODE* на рисунке 2.1.3). 2.1.2. Экспериментальная часть. 1. Установить гидроцилиндр 2 на силовую раму стенда (рисунок 2.1.6) завернув два винта 1 и 3 на Ml0 с цилиндрической головкой и внутренним шестигранником.  Рисунок 2.1.6. Установка гидроцилиндра 2. Установить силоизмеритель на 50 кН с держателем (рисунок 2.1.7) на силовую раму стенда (рисунок 2.1.8). Наворачивание и затяжку гайки необходимо производить «от руки», применение гаечного ключа не требуется.  Рисунок 2.1.7. Силоизмеритель на 50 кН с держателем  Рисунок 2.1.8 Монтаж силоизерителя на 50 кН 3. Измерить диаметр d образца и его рабочую длину l (длину тонкой цилиндрической части), вычислить площадь поперечного сечения F0, занести данные в таблицу 2.1.1. Тонким маркером (например, для CD дисков) нанести на тонкую цилиндрическую часть две метки на расстоянии l0=5d (можно нанести метки разметочным штангенциркулем). 4. Установить образец в резьбовые захваты (рисунок 2.1.9)  Рисунок 2.1.9 Образец с резьбовыми захватами 5. Установить модуль крепления микрометров на направляющие (рисунок 2.1.10). Для этого частично отвернуть винты 2 и 5 (полностью выворачивать винты не нужно). При этом между пластинами 3 и 4 образуется зазор, после чего их с поворотом нужно надеть на направляющие 1. После установки пластин 3 и 4 перпендикулярно к направляющим 1 следует завернуть винты 2 и 5.  Рисунок 2.1.10 Установка держателя микрометра 6. Установить образец с захватами 2 в вилки на силоизмерителе и гидроцилиндре 8 (рисунок 2.1.11) с помощью пальцев 1 и 7. Для установки образца с захватами следует установить захват без упора для микрометра в вилку силоизмерителя с помощью пальца 1. После этого следует с помощью насоса сдвинуть гидроцилиндр в положение, обеспечивающее возможность установки пальца 7. Работа с насосом описана в пунктах 1.2.6 – 1.2.8. Установить микрометр 3 с электронным выходом в держатель микрометра 6 и зафиксировать его с помощью винта 4. Сдвинуть держатель микрометра 6 так, чтобы ножка микрометра задвинулась на 9-11 мм и упиралась в упор 5. При необходимости рукой повернуть вилку гидроцилиндра 8 для совмещения упора 5 с осью ножки микрометра. При этом вилка должна встать в положение, соответствующее вертикальному положению пальца, что не позволяет захвату с упором упасть после разрушения образца. Вращать вилку гидроцилиндра следует только по ходу часовой стрелки, если смотреть со стороны вилки.  Рисунок 2.1.11. Сборка стенда для проведения лабораторной работы №1 7. Подключить разъемы силоизмерителя на 50 кН и микрометра к измерительно-преобразовательному блоку. 8. Выполнить пункты 1.2.3 – 1.2.5. 9. В программе выбрать пункт меню «Диаграмма деформирования». 10. Ввести в программу геометрические характеристики образца: площадь поперечного сечения F0и длину рабочей части l. 11. Выполнить всасывание жидкости в насос, путем вращения рукоятки по ходу часовой стрелки до упора. 12. Переключить краны в положение, соответствующие втягиванию гидроцилиндра (рис. 1.2.3). 13. Установить микрометр на «0» путем кратковременного нажатия па кнопку «Zero». 14. Нажать кнопку «Начать испытание», после этого начнется сбор данных. Наибольшая продолжительность испытаний составляет 30 минут, по истечении этого времени сбор данных прекращается. 15. Начать плавно вращать рукоятку гидроцилиндра против хода часовой стрелки. Гидроцилиндр начнет втягивать шток, образец при этом подвергается растяжению. 16. После разрушения образца необходимо нажать кнопку «Завершить испытание». 17. Сохранить диаграммы и данные в файлы, для написания отчета. 18. Снять резьбовые захваты и вывернуть части образца. 19. Демонтировать гидроцилиндр, силоизмеритель, кронштейн микрометра и разложить все элементы на их места в ящиках и на стенде. Выключить питание измерительно-преобразовательного блока. Выйти из программы. 20. Все дальнейшие измерения и результаты вычислений следует заносить в таблицу 2.1.1. 21. Измерить диаметр dKчастей образца в самом тонком месте (шейке), вычислить площадь поперечного сечения FK. 22. Сложить части образца вдоль его оси с минимально возможным зазором, измерить расстояние lK между нанесенными метками. 23. Вычислить относительное удлинение после разрыва d=(lK-l0)/l0 и относительное сужение после разрыва y=(F0– FK)/F0. 24. По диаграмме сила — перемещение определить усилие, действующее на образец в момент разрыва Рк. Рассчитать истинное сопротивление разрыву бИСТ=PK/FK. 25. Подиаграмме напряжение – деформация определить временное сопротивление бВ и предел текучести – физический бТ или условный б0,2 26. Сделать выводы о характере работы пластичных материалов при растяжении, об участках диаграммы деформирования, на которых деформации в материале обратимы, на которых возникают остаточные деформации, на которых начинается неустойчивое деформирование, ведущее к разрушению. Таблица 2.1.1 Протокол испытаний

| |||||||||||||||||||||||||||||||||||||||||||||||||||||