методичка по мзр и расчеты. Методические указания по выполнению курсового проекта-2019. Методические указания по курсовому проектированию по дисциплине "машины для земляных работ"

Скачать 1.18 Mb. Скачать 1.18 Mb.

|

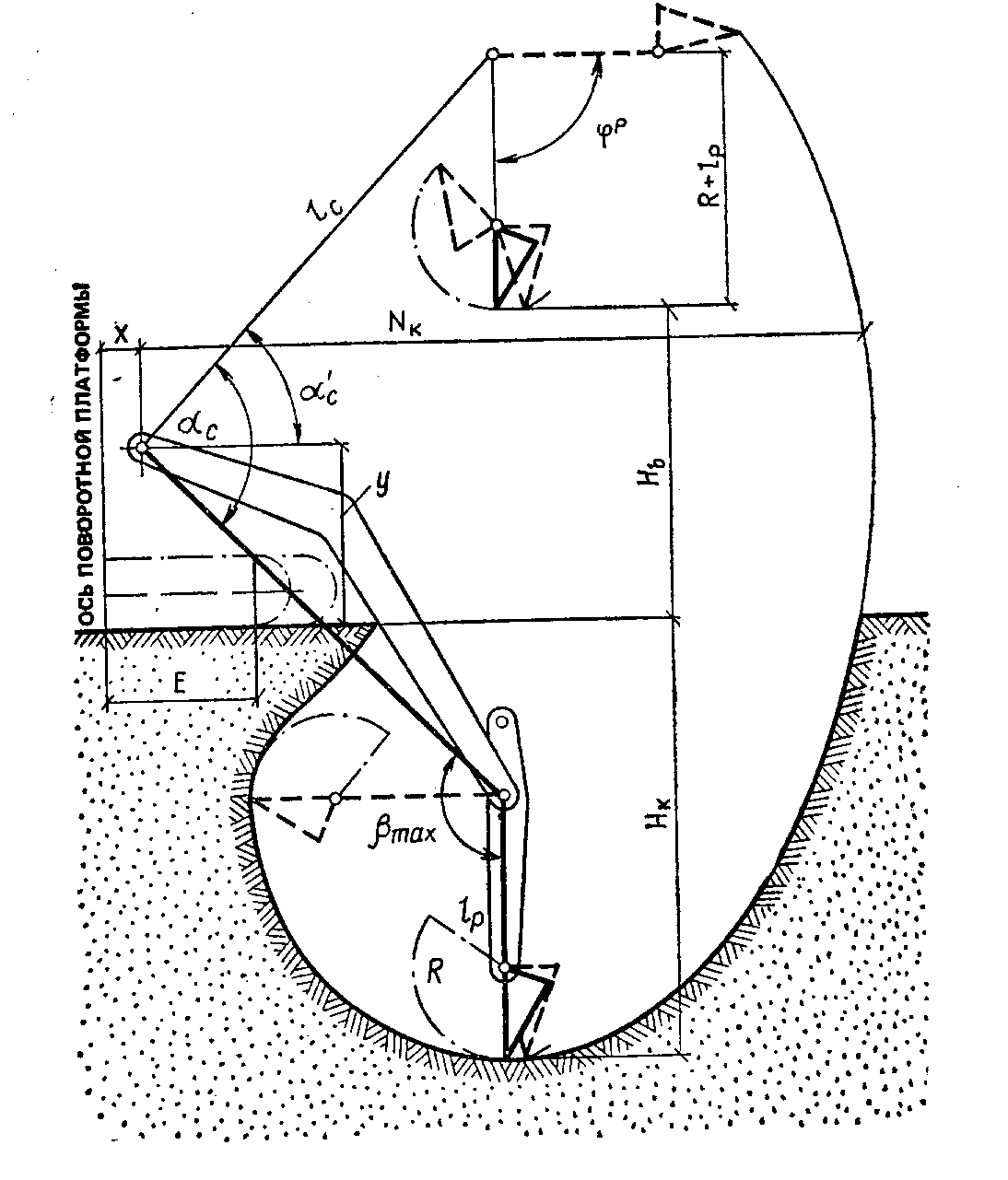

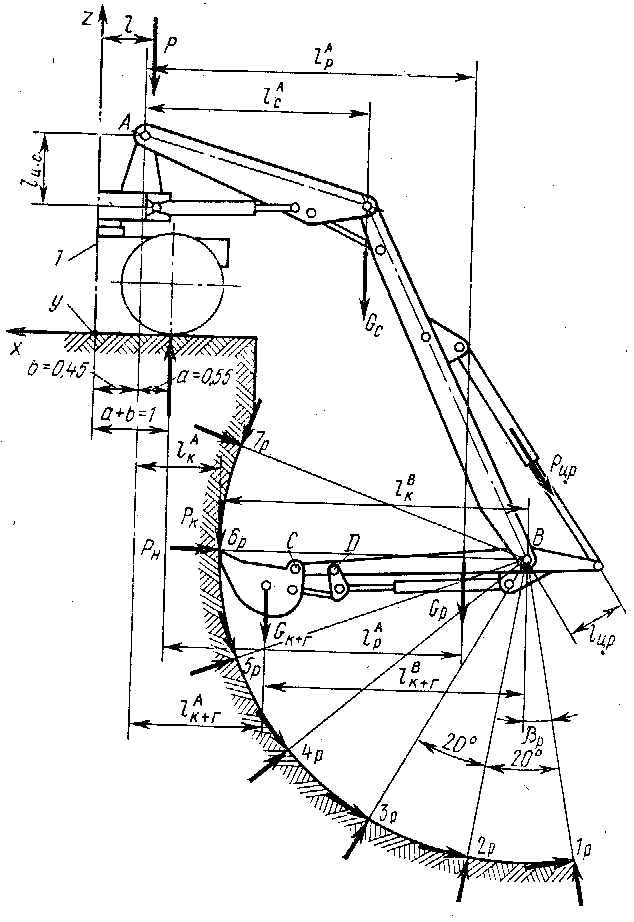

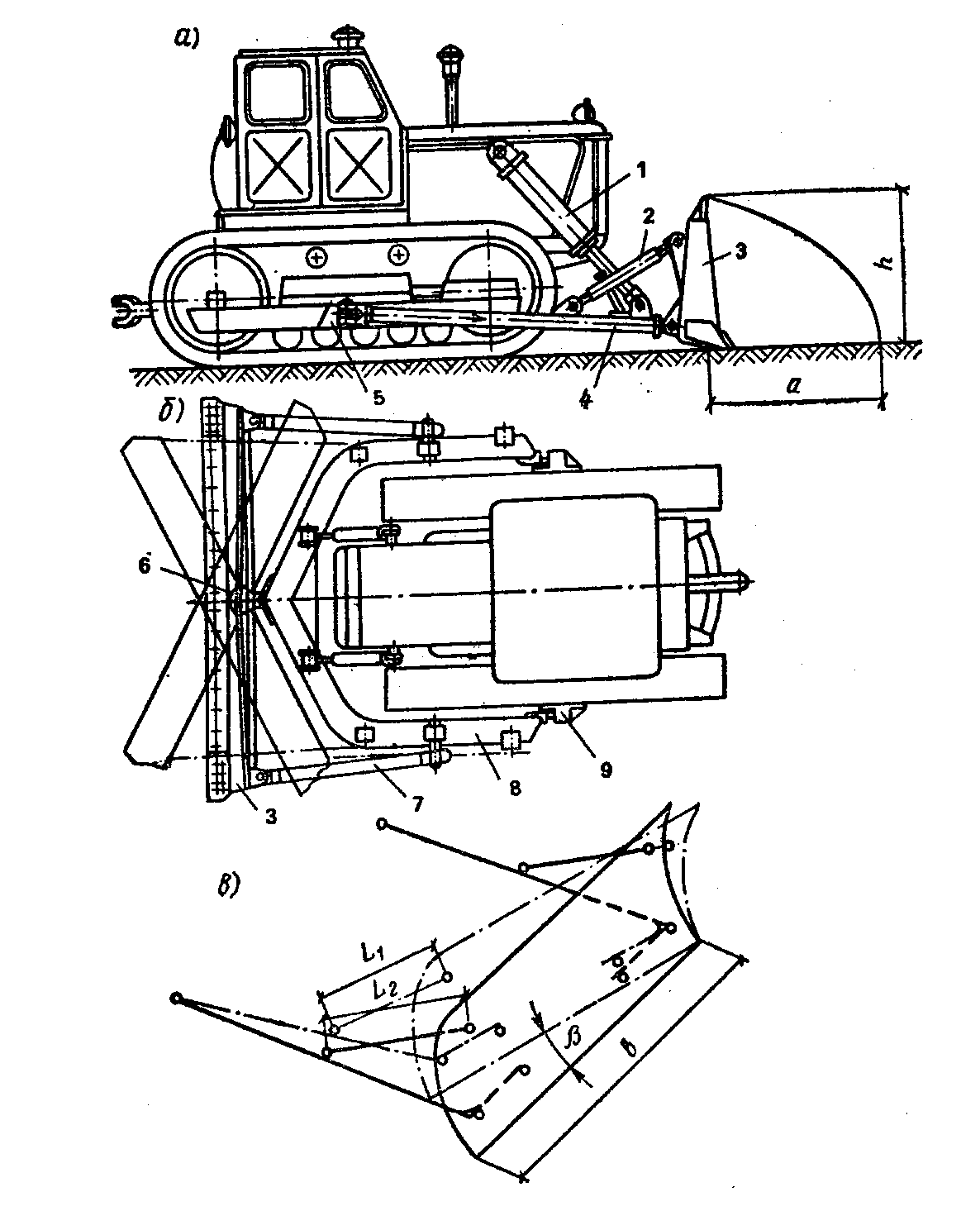

ГРАФИЧЕСКАЯ ЧАСТЬ.Графическая часть должна включать не менее трех чертежей: Кинематические и гидравлические схемы (принимаемые и отвергаемые); Общий вид машины с компоновкой основных узлов и агрегатов; Рабочее оборудование – один из элементов (рукоять, ковш, стрелу, раму бульдозера, отвал, тяговую раму автогрейдера, ковш скрепера, тяговую раму скрепера), который рассчитывается в проекте. Кинематические и гидравлические схемы выполняются в двух вариантах на листе формата А1 в соответствии с требованиями ЕСКД ГОСТ 2.770-68; 2.780-68; 2.782-69; 2.784-70; 2.786-70; 2.701-76; 2.702-75; 2.703-68; 2.704-76. Спецификация на кинематических схемах делается отдельно. На гидравлических схемах спецификацию разрешается делать над основной надписью чертежа. Общий вид машины должен представлять компоновочный чертеж, выполняемый на листе формата А1, без вырисовывания мелких деталей, в двух проекциях. На общем виде проставляют габариты и установочные размеры, определяющие взаимное расположение частей машины, показывающее положение оборудования. На чертеже общего вида дается техническая характеристика. Заголовок «Техническая характеристика» подчеркивается, под ним пишут наименование характеристик, обозначая нумерацию арабскими цифрами. В характеристиках целесообразно давать основные технико-эксплуатационные показатели без повторения габаритных или иных размеров и массы машины. Спецификация для общего вида проводится на отдельном листе. Чертеж детали (сборочный чертеж) рабочего оборудования выполняется в возможно более крупном масштабе на листе формата А1 как рабочий конструктивный сборочный чертеж со всеми разрезами, подробным вычерчиванием всех деталей в узле по ГОСТ; с дополнительными проекциями, сечениями, выносными элементами для выявления формы, взаимного расположения частей, деталей и для возможности указания позиций подробной спецификации. Необходимо указать все швы сварных соединений в соответствии с ГОСТ 2.312-72. Тип сварки должен соответствовать современной технологии. Размеры габаритные, между осями основных деталей и крепежных соединений, мест посадки деталей на валы и оси проставить с указанием обозначения посадки по ГОСТ без числовых значений допусков. Спецификация подетальная в полном объеме. Для всех чертежей ее следует составлять по форме согласно ГОСТ 2.108-68. Все чертежи спецификаций выполняются в карандаше. Надписи на чертежах необходимо оформлять в соответствии с требованиями ЕСКД ГОСТ 2.104-68. Примеры расчетаПроект одноковшового экскаватораИсходные данные на проектирование зависят от темы задания. Из всех основных видов сменного рабочего оборудования одноковшовых экскаваторов с гидравлическим приводом (обратной и прямой лопаты, грейфера, погрузочного ковша и т. д.) чаще всего применяют рабочее оборудование обратной лопаты. Этот вид рабочего оборудования характеризуется большим числом совмещаемых операций в цикле и более тяжелым нагружением привода. Для гидравлического экскаватора рабочее оборудование обратной лопаты следует считать расчетным видом оборудования, определяющим места крепления всех видов оборудования на поворотной платформе и мощность привода исполнительных механизмов. Ниже приведен пример расчета одноковшового гидравлического экскаватора, оборудованного обратной лопатой Определение основных параметров экскаваторов с гидравлическим приводом. При расчете рабочего оборудования экскаваторов находят длину стрелы lс и рукояти lр, радиус ковша R, координаты пяты стрелы Х и У (рис. 1). Размеры элементов рабочего оборудования по длине должны соответствовать заданным предельным рабочим параметрам экскаватора — максимальной глубине копания Нк и максимальной высоте выгрузки Нв при опущенной рукояти. Между Нк и Нв существует зависимость где b — ширина ковша; kp — коэффициент разрыхления грунта. Длина стрелы где αс - угол поворота стрелы. Увеличение угла αс позволяет сократить длину стрелы и уменьшить массу рабочего оборудования. Рекомендуемые углы поворота стрелы αс= =90...95°. Расстояние Y от оси поворота стрелы до уровня расположения машины при αс =90° и  Рис. 1 Схема к определению параметров шарнирно-сочлененного оборудования обратной лопаты Для уменьшения моментов инерции поворотной платформы и опрокидывающего момента, действующего на экскаватор при торможении рабочего оборудования, следует стремиться к уменьшению радиуса копания Rк при неизменной глубине копания Нк. Последнее возможно при смещении оси крепления стрелы относительно оси поворотной платформы. При этом крайнюю к экскаватору точку забоя нельзя размещать ближе оси передней звездочки гусеничного хода. Расстояние Х находят по формуле X=E+R+lр-0,71lс , где Е — половина базы машины. Максимальное усилие копания поворотом ковша Рмакс=Aq/R, где А — заданная энергоемкость процесса копания в расчетном грунте, отнесенная к объему ковша; q — объем ковша. Радиус приложения сил на кромке ковша R находят из соотношения, связывающего объем ковша q и его ширину b: Для экскаваторов II—V размерных групп результаты расчетов приведены в табл. 1. Полный угол поворота ковша относительно рукояти выбирают таким, чтобы угол заброса ковша за ось рукояти был 15...20° и при повороте рукояти на выгрузку из ковша не высыпался грунт. Полный угол поворота ковша принимают в пределах 140...160°. Можно считать, что на режущую кромку ковша экскаватора с гидравлическим приводом при копании поворотом рукояти действуют те же сопротивления, что и при работе экскаваторов с канатным приводом. Таблица 1 Некоторые параметры экскаваторов с гидравлическим приводом

Путь наполнения ковша обратной лопаты Длину рукояти с ковшом L следует считать равной пути наполнения ковша Lк. Момент на рукояти Мpi от усилия копания с учетом масс рабочего оборудования грунта находят по формуле Так как Рср=Ак/Lк и Lк=lp+R, где lр – длина рукояти; Мφi – сумма моментов от веса рабочего оборудования и грунта при заполнении ковша, пропорциональная углу поворота рукояти φi. Некоторые параметры экскаваторов можно определить по формулам, приведенным в приложении (Таблица П.11). Расчет рабочего оборудования. Цифровой материал заимствован из выполненного ВНИИСтройдормашем и Ленинградским экскаваторным заводом расчета экскаватора модели ЭО-3322 третьей размерной группы по ГОСТ 22894 – 77. Таблица 2 Исходные данные для расчета экскаватора ЭО-3322

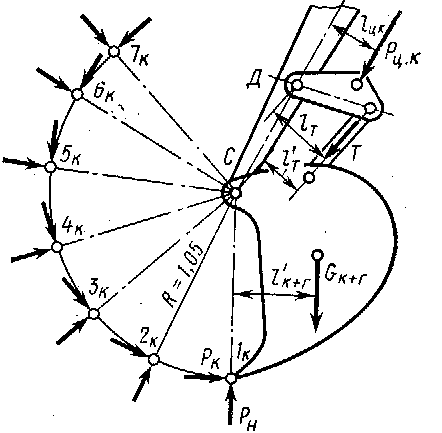

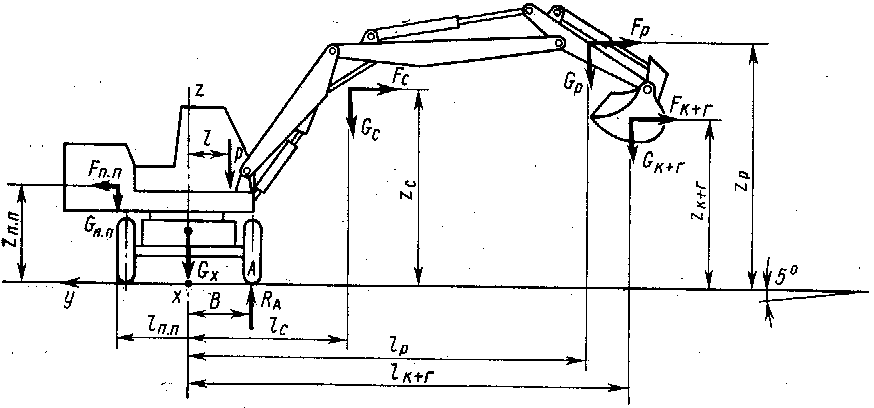

Определение мощности двигателя и параметров гидрооборудования. Мощность насосов по удельной энергоемкости копания определяем в зависимости от коэффициента удельного сопротивления копанию К (Па) по формуле: Принимаем: коэффициент разрыхления грунта Кр = 1,3; коэффициент наполнения ковша Кн = 1,1; время копания tкоп = 0,3tц = 0,3·16 = 5,0 с; КПД системы поворота рукояти или ковша ηкоп = 0,8; ηпр КПД использования мощности привода ηпр = 0,8. Подставим эти данные, определим мощность, необходимую при копании грунтов II категории:  Мощность для грунтов III категории составит Мощность привода насоса найдем по формуле: (здесь ηн = 0,9 – КПД насоса). Исходя из необходимой мощности, выбираем дизельный двигатель марки СМД–14 мощностью 55 кВт при частоте вращения 1700 об/мин. В дальнейших расчетах проверим достаточность установленной мощности для совмещения операций, обеспечения требуемой динамики поворота и необходимых качеств. Рабочий объем гидроцилиндра поворота рукояти определим исходя из равенства работ по формуле: Приняв по ОСТ 22-1417 – 79 ход поршня Lц = 1,25 м, определим диаметр гидроцилиндра Принимаем по ОСТ 22-1417–79 ближайший больший диаметр цилиндра Dц = 0,14 м = 140 мм. Определим далее необходимую подачу насоса для обеспечения потребного времени копания Для обеспечения возможности совмещения операций следует применять на экскаваторе два – три рабочих насоса или один сдвоенный насос с двумя независимыми потоками рабочей жидкости принимаем по передаваемой мощности и подаче сдвоенный регулируемый аксиально-поршневой насос марки 223.25 исполнения I. Характеристика этого насоса следующая: максимальный рабочий объем 2х107 см³; давление номинальное – 16 МПа; максимальное – 25 МПа; диапазон регулирования – 2,4; частота вращения 1700 об/мин. Характеристика регулирования подачи насоса в зависимости от давления приведена на рис. 2. По подаче насоса и рабочему давлению выбираем распределители, клапаны, фильтры и другие элементы гидрооборудования. Расчет нагрузок на рабочее оборудование. До выполнения расчетов рабочего оборудования при конструктивной проработке его определяют потребные размеры для обеспечения заданных параметров. На основании полученных данных производят эскизную компоновку экскаватора, определяют положение всех основных сборочных единиц, устанавливают их массу, координаты центров тяжести и статические моменты относительно главных осей. Для удобства использования полученных результатов их сводят в таблицы.  Рис. 2. Характеристика регулирования подачи насосов 223.25 При расчете данных, приведенных в табл. 2, принято следующее положение главных осей; ось X проходит на уровне опорной поверхности по следу и направлена в сторону переднего моста; ось Z направлена вверх по оси вращения поворотной платформы, ось Y направлена влево. Координаты центров тяжести сборочных единиц рабочего оборудования указаны в этой таблице применительно к положению, показанному на рис. 6. Вес экскаватора составляет Gэ = 125 320 кН (12,532 т). Основными задачами расчета рабочего оборудования являются: определение усилий копания на режущей кромке (зубьях) ковша, а также нагрузок на рабочее оборудование, поворотную платформу и ходовое оборудование и др. Необходимое касательное усилие на режущей кромке ковша определим по формуле: Исходя из равенства объема ковша и снимаемой стружки Таблица 3 Веса, координаты центров тяжести и статические моменты основных сборочных единиц экскаватора  Копание поворотом рукояти Путь копания lкоп определим по формуле В соответствии с расчетной схемой рис. 3 угол поворота рукояти βр = 120°, lкB = 29 м. Отсюда Для грунтов II категории при qк = 0,5 м³, kн = 1,1, kр = 1,3 будем иметь Для грунтов III категории Необходимое касательное усилие на режущей кромке ковша для грунтов II категории будет равно для грунтов III категории Гидравлическими одноковшовыми экскаваторами, оборудованными обратной лопатой, грунт копают двумя способами: поворотом рукояти (при неподвижной стреле) или поворотом ковша (при неподвижных стреле и рукояти). Определим возможные усилия на режущей кромке ковша при копании поворотом рукояти. При расчете принимаем, что гидроцилиндр рукояти развивает постоянное рабочее усилие в зависимости от номинального рабочего давления: Из суммы моментов относительно точки В на рис. П.4 найдем касательное усилие на режущей кромке ковша по усилию цилиндра рукояти: Плечи сил определяем графически по рис. 3. Результаты расчета приведены в табл. 4, а график зависимости Рк =ƒ(lкоп) – на рис. 5. Касательное усилие, возникающее на режущей кромке ковша, ограничивается реактивными давлениями Рр в цилиндрах стрелы и ковша, а также условиями устойчивости. Радиус копания равен lкB = 2,9 м. Далее определим реактивное давление, возникающее в цилиндре ковша при копании поворотом рукояти, исходя из суммы моментов относительно точки С (рис. 3). Из суммы моментов относительно точки D имеем Таблица 4 Результаты расчета усилий на режущей кромке ковша при копании поворотом рукояти  Отсюда, зная  Учитывая, что при копании ковш находится в положении 3к (рис. 4), определим наибольшее реактивное давление, возникающее в цилиндре ковша для расчетного положения 3р: Таким образом, в рассматриваемом примере касательное усилие на режущей кромке ковша при копании поворотом рукояти не ограничивается реактивным давлением в цилиндре ковша. Возможное касательное усилие на режущей кромке ковша в некоторых случаях ограничивается реактивным давлением в гидроцилиндрах стрелы. (Число цилиндров привода обычно равно двум.) Расчет ведем при условии Рн = 0, что приводит к некоторому запасную из суммы моментов относительно точки А (см. рис. 3) имеем  Отсюда Расчеты производим для всех положений, показанных на рис. 3. Эти расчеты показывают, что в рассматриваемом примере реактивные давления в гидроцилиндрах стрелы не ограничивают касательные усилия на режущей кромке ковша при копании поворотом рукояти. Опрокидывающий момент при Рн = 0 определяют по формуле  Рис. 3. Схема к определению касательных усилий на режущей кромке ковша экскаватора при копании поворотом рукояти: 1 – ось вращения поворотной части машины Возможное касательное усилие на режущей кромке ковша определяют по формуле Расчеты проводят для положений 5р – 7р, так как в остальных положениях устойчивость обеспечивается. Расчеты показывают, что в данном случае касательные усилия на режущей кромке ковша при копании поворотом рукояти не ограничивается устойчивостью экскаватора. В тех же случаях, когда Рк ограничивается реактивными давлениями в цилиндрах ковша, стрелы или условиями устойчивости, на графике (рис. 5) вносят необходимые коррективы. Заштрихованная площадь на рис. 5, ограниченная координатными осями и кривой 2 изменения усилия Рк на режущей кромке ковша, выражает работу А, которую экскаватор может реализовать в процессе копания. Работу можно определить по формуле  Зная, что путь копания между расчетными точками траектории составляет 1,016 м, вычислим работу А приближенно как сумму работ:  Удельную энергоемкость копания при использовании ковша вместимостью qк=0,4м³ найдем по формуле: Удельную энергоемкость копания при использовании ковша вместимостью qк=0,4м³ найдем по формуле:Следовательно, машина может разрабатывать грунты до III категории включительно. С ковшом емкостью qк = 0,5 м³ машина обеспечивает удельную энергоемкость копания k = 358, 7 кНм/м³ и может разрабатывать грунты I – II категорий. Рис. 4. Схема к определению касательных усилий на режущей кромке ковша при копании поворотом ковша Копание поворотом ковша Аналогично определяют возможные величины касательных усилий на режущей кромке при работе поворотом ковша. Схема действующих сил показана на рис. 4. Исходя из определенных выше действующих нагрузок, выполняют расчеты элементов рабочего оборудования (ковша, рукояти и стрелы) на прочность. Р  асчеты на устойчивость Такие расчеты выполняют для нескольких расчетных положений. В качестве примера проведен расчет устойчивости экскаватора для одного из положений при повороте его с груженым ковшом на выгрузку. Экскаватор (рис. 6) стоит на уклоне 5° в сторону стрелы, поворотная платформа установлена поперек ходового оборудования, ковш с грунтом на наибольшем вылете подвернут с помощью гидроцилиндра ковша под рукоять. Центробежные силы, возникающие от поворота платформы, определим по формуле где G – масса сборочной единицы, Н; g – ускорение силы тяжести, м/с²; r – частота вращения поворотной платформы до центра тяжести соответствующей сборочной единицы, м (см. табл. 2); Действующие центробежные силы будут равны: на поворотную платформу с механизмами на стрелу с гидроцилиндрами на рукоять с гидроцилиндром ковша на ковш с грунтом  Рис. 6. Схема к расчету устойчивости экскаватора Удерживающий момент определим по выражению где В – расстояние от оси вращения до ребра опрокидывания; В = 1,15 м. После подстановки получим My = 179,353 кН·м. Опрокидывающий момент находим по выражению  В итоге получим Мо= 152,86 кНм. Коэффициент запаса устойчивости найдем по формуле: Аналогичным образом определяют устойчивость экскаватора для других расчетных положений. Для случаев недостаточной устойчивости вводят дополнительные противовесы, изменяют условия опирания (например, путем установки выносных опор). Расчет одноковшового экскаватора включает также выбор мощности механизмов передвижения и поворота платформы. Проект землеройно-транспортной машиныИсходные данные зависят от темы задания. В проекте по бульдозеру исходными данными могут быть: мощность двигателя тягача, масса тягача с бульдозером, длина и высота отвала, дальность транспортирования, категория разрабатываемого грунта. В задании указывают разрабатываемую сборочную. единицу, а также определяют объем работы по вопросам транспортирования бульдозера, монтажа и демонтажа оборудования, регулирования механизмов и др. В задании может быть предусмотрен расчет какого-либо элемента машины. При этом рассматриваются основные расчетные положения, соответствующие максимальной загрузке рассчитываемого элемента, и определаются действующие на него усилия. Общий расчет бульдозера (рис. 7) можно начать с определения производительности при разработке и транспортировании грунта где а – ширина призмы грунта впереди отвала, м: a=h/tg; b, h – . длина и высота отвала, м; – угол естественного откоса грунта в движении, град; –коэффициент потери грунта: 1–0,005 L; L – дальность перемещения грунта, м; n – число циклов за 1 ч работы: n=3600/tц; tц – продолжительность цикла, с: tц = t1 + t2 + t3 + t4 ; tц – время резания грунта, с: t1 =l1/v1;l1 – длина пути резания, обычно l1=6–10 м; v1–скорость движения трактора при резании грунта, м/с; t2 – время перемещения грунта, с: t2 = l2/v2; l2 – путь перемещения грунта, м; v2 – скорость движения трактора при перемещении грунта, м/с; t3 – время обратного хода трактора, с: t3 =l3/v3; v3– скорость движения трактора при обратном его ходе, м/с; t4– дополнительное время, с. В дополнительное входит время: на переключение скоростей до 5 с, на подъем и опускание отвала до 4 с, на разворот трактора до 10 с; kp – коэффициент разрыхления грунта (отношение объема рыхлого грунта к объему того же грунта в плотном теле): 1,12–для песчаных; 1,22–для суглинистых; 1,3–для глинистых грунтов. Скорость движения трактора (табл. 6) зависит от сопротивлений, возникающих при работе бульдозера. Усилие, которое необходимо преодолеть трактору при работе с бульдозером: где W1 – сопротивление грунта резанию; W2 – сопротивление волочению призмы грунта впереди отвала;W3 – сопротивление внутреннему трению; W4–сопротивление движению бульдозера с трактором. Сопротивления рассчитывают по формулам W1=bsinck; где b – длина отвала, м; – угол поворота отвала в плане относительно оси трактора, град; с – толщина срезаемого слоя, м; k – коэффициент сопротивления грунта резанию для бульдозеров, k=0,l–0,25 Мпа; – угол естественного откоса грунта, 39–40°; – плотность грунта; – коэффициент трения грунта по грунту, =0,4–0,8 (меньшие значения берут для влажных и глинистых грунтов); i – уклон пути;; x – коэффициент, учитывающий влияние вида грунта, для глины х=0,24–0,31, для суглинка и супеси x=0,37–0,41, для песка x=0,46–0,5; G – вес бульдозера с трактором; 0–удельное сопротивление движению.  Рис. 7. Рабочее оборудование бульдозера а – с неповоротным отвалом; б – с поворотным отвалом; в–перекос отвала в поперечной плоскости; 1 – цилиндр подъема и опускания отвала; 2 – раскосы; 3 – отвал; 4 – балка толкающей рамы; 5–опора балки; 6– шаровой шарнир; 7 – боковые упоры; 8 – толкающая рама; 9 – опора рамы Машина находится в движении без пробуксовывания при условии, что сцепная сила тяги больше окружного усилия на ободе ведущего колеса (звездочки) и больше общего сопротивления передвижению, т. е. где Gсц–сцепной вес; – коэффициент сцепления с поверхностью пути (табл. 7); Рокр – усилие на ободе ведущих колес (звездочек). 6. Основные параметры гусеничных тракторов, применяемых в строительстве  7. Коэффициент сцепления с поверхностью пути  Сцепной вес определяется как сумма давлений на ведущие колеса или гусеницы. Сцепной вес автомобилей грузоподъемностью до 3 т где G– вес автомобиля; Q – вес груза. Сцепной вес автомобилей грузоподъемностью более 3 т с приводом на задние колеса Сцепной вес бульдозера – общий вес бульдозера; сцепной вес машины со всеми ведущими колесами – общий вес машины. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||