породоразруш инструмент. Методические указания по проведению практических занятий по дисциплине Породоразрушающий инструмент

Скачать 20.28 Mb. Скачать 20.28 Mb.

|

|

Тема: 1 Породоразрушающий буровой инструмент. Цель работы: Изучение ПБИ дробяще-скалывающего.действия(шарошечных) Оборудование: Долота, ГТН Ход выполнения работы: 1. Краткое объяснение преподавателем общих сведений о ПБИ.ДС действия 2.Самостоятельное чтение материала №7. 3.Изучение конструкции долот на макетах и образцах. 4.Самостоятельное заполнение таблицы. Теоретический материал 7: ВООРУЖЕНИЕ ШАРОШЕЧНЫХ ДОЛОТ. ТИПЫ ВООРУЖЕНИЯ  Вооружение трехшарошечных долот Трехшарошечные долота разрушают горные породу вооружением, которое подразделяется на три класса:

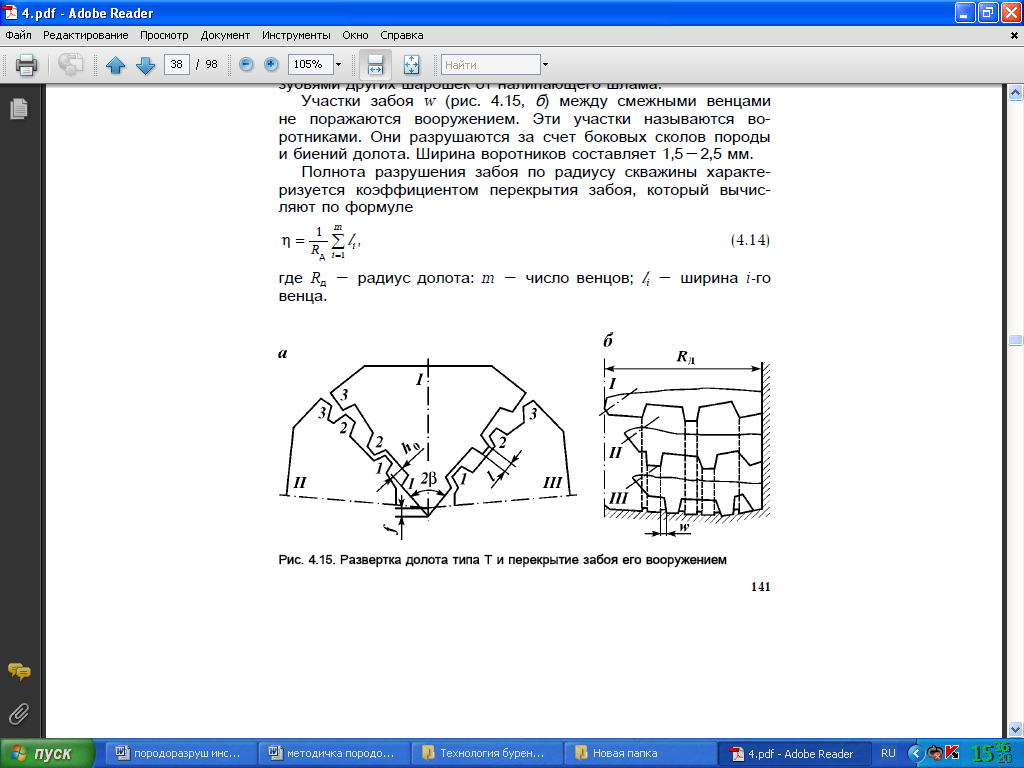

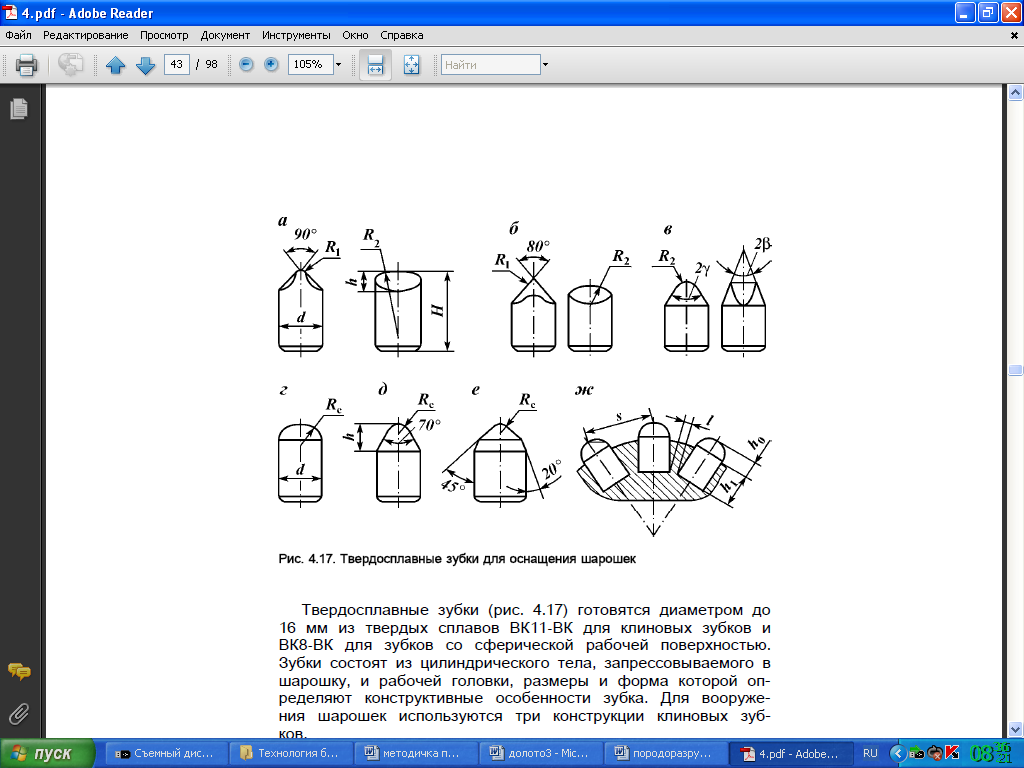

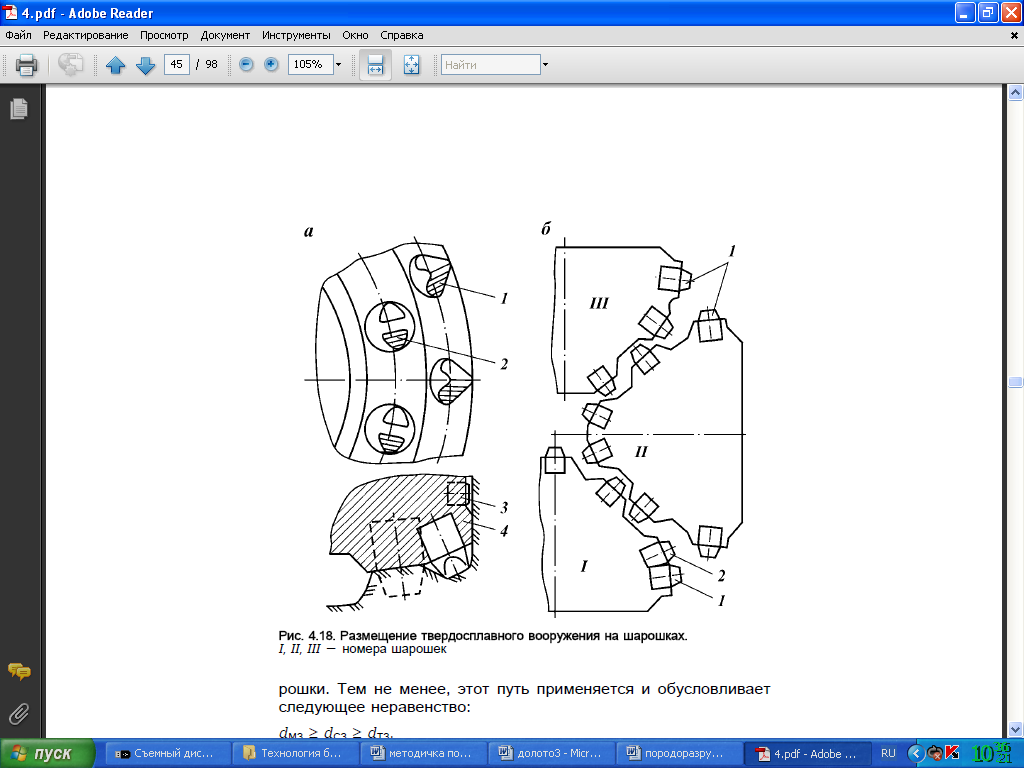

Это долота типов М, МС, С, СТ и Т. - твердосплавные вставные зубки (штыри), предназначенные для бурения абразивных пород. Этот класс включает долота типов МЗ, СЗ, ТЗ, ТКЗ, К, ОК; комбинированное зубчато-штыревое вооружение, которое изготавливается с фрезерованными зубьями с дополнительным армированием периферийных венцов шарошки твердосплавными зубками. Это долота типов МСЗ и ТК   . . ШАРОШЕЧНЫЕ ДОЛОТА ПЕРВОГО КЛАССА Эти долота для разрушения неабразивных пород имеют стальное зубчатое вооружение, выполненное заодно с шарошкой фрезерованием. Центральное вооружение выполняется в виде венцов притупленных клиньев (рис. 7 19, а). Основные параметры вооружения: начальное притупление b0, длина зубьев l (совпадает с шириной венца), начальная высота зубьев h0, угол при вершине клина 2γ, шаг размещения зубьев в венце s.Площадка b0l является начальной рабочей поверхностью притупленного клина. Параметры зубьев зависят от размера и типа вооружения. Для долот диаметром от 93 до 490 мм b0 изменяется от 1 до 2,8 мм, l – от 5 до 19 мм (на первых венцах первых шарошек l – от 10 до 48 мм), h0 – от 5 до 25 мм,2γ – от 36 до 56° и шаг от 10 до 80 мм. Для повышения износостойкости зубья могут быть наплав- лены твердым сплавом. Схема наплавки, , показана на рис. 7 19, а. Высота наплавки одной из граней и внешнего торца зуба не менее 0,7h0, а второй грани – не менее 0,3h0.  Рис 7 19 . Фрезерованное вооружение шарошек и формы зубьев периферийных венцов (вид со стороны обратного конуса):а – Г-образные (1 – канавка; 2 – твердосплавная вставка); б – Т-образные; в – поперечные; г – П-образные периферийные зубья; ν – наплавка твердого сплава Расположение венцов на шарошках в пределах долота показано на рис. 7 20. Приняты следующие обозначения шарошек и венцов: самая длинная (полная) шарошка – I, средняя по длине – II и самая короткая – III. Нумерация венцов на шарошках 1–3 ведется от вершины. Последние венцы называются периферийными. Из рис. 7 20, а видно, что на основных конусах шарошек зубья венцов одних шарошек входят в межвенцовые проточки других шарошек. Этот прием позволяет увеличить объем шарошек, запас вооружения на венцах, а также размеры подшипников.  Рис 7 20 Развертка долота типа Т и перекрытие забоя его вооружением. Начальное притупление зуба в зависит от диаметра и типа долота. Для долот диаметром от 93 до 490 мм в =1- 2,8 мм Кратчайшее расстояние между вершинами зубьями в венце называют шагом зубьев s. Он зависит от типа долота и места размещения венца на шарошке. В целом s = 10-80 мм, причем для долот типа М шаг зубьев максимальный Угол при вершине зуба 2 у (угол заострения) находится в диапазоне 36°-56°,причем чем больше твердость горных пород, тем угол заострения больше. Важное значение для эффективности работы вооружения шарошки имеет величина угла наклона цапфы к оси долота. По данным Мокшина А.С. и др. увеличение угла наклона позволяет увеличить диаметр шарошки, а следовательно и ее поверхность с дополнительным вооружением. Существенное увеличение угла наклона ведет к формированию большого конуса породы на забое, в результате чего периферийные венцы шарошек отводятся от стенки скважины, прекращая ее калибрование. При уменьшении угла наклона цапфы <р уменьшается диаметр шарошки, увеличивается их высота с одновременным измерением места подшипников опоры на цапфе по направлению к лапе. . КОНСТРУКЦИИ ВООРУЖЕНИЯ ШАРОШЕЧНЫХ ДОЛОТ ВТОРОГО КЛАССА Предназначены для разбуривания абразивных пород. Зубки из вольфрамокобальтового твердого сплава прессуются в просверленные гнезда на венцовых выступах шарошек. Важнейшие характеристики твердосплавного вооружения – диаметр зубков d, радиусы кривизны рабочих поверхностей, вылет зубков h0 над телом шарошки и шаг s размещения в венце, а также глубина запрессовки h1 зубков в тело шарошки  Рис 7 21 Твердосплавные зубки для оснащения шарошек. Твердосплавные зубки (рис. 7 21) готовятся диаметром до 16 мм из твердых сплавов ВК11-ВК для клиновых зубков и ВК8-ВК для зубков со сферической рабочей поверхностью. Зубки состоят из цилиндрического тела, запрессовываемого в шарошку, и рабочей головки, размеры и форма которой определяют конструктивные особенности зубка. Для вооружения шарошек используются три конструкции клиновых зубков. 1. Формы Г25 (рис. 7 21, а) с углом при вершине клина 90°и с торцовой рабочей поверхностью R1 = 0,5÷1,0 мм и R2 ≈ 2d,где d – диаметр зубка от 3,2 до 14,3 мм. Такими зубками оснащаются долота типов СЗ и ТКЗ для высокооборотного бурения. 2. Формы Т (рис. 7 21, б) с углом при вершине 80° и с торцовой рабочей поверхностью R1 = 1,8 мм и R2 ≈ 0,8d для оснащения долот типа ТЗ (в настоящее время в серийном производстве нет). 3. Конусно-клиновые зубки форм М, С и Т (рис. 7 21, в)для оснащения долот типов соответственно МЗ, МСЗ, СЗ иТЗ, изготавливаемых по отечественной технологии и по лицензии фирмы «Дрессер». Головка зубка представляет собой усеченный конус с углом при вершине 2β, на котором сняты две лыски, образующие клин с углом при вершине 2γ. Вершина клина скруглена радиусом Rц. У зубков формы М углы 2β = 40° и 2γ = 58÷66°, а Rц рабочей поверхности от 2,50 до 3,96 мм. У зубков формы С углы 2β = 40÷44° и 2γ = 65÷74°, а Rц рабочей поверхности от 2,6 до 3,96 мм. У зубков формы Т углы 2β = 40÷50° и 2γ = 65÷90°, а Rц рабочей поверхности от 3,18 до 3,96 мм. Зубки со сферической рабочей поверхностью выпускаются также трех конструкций: 1. Со сферической рабочей поверхностью формы Г26 (рис. 7 21, г). Радиус сферы Rс ≈ 0,54d. Такими зубками оснащаются долота типов ТКЗ (чередуются в венцах с зубками Г25) и ОК. 2. Конусно-сферические зубки формы К (рис. 4.17, д), головка которых представляет собой усеченный конус с углом 2β = 70° с сопряженной с ним сферой радиусом Rс. У зубков диаметром 8 мм Rс = 3 мм, а у зубков с d ≥ 10 мм – Rс = 4,2 мм. Зубками формы К оснащаются долота типа К. 3. Двухконусно-сферические зубки (рис. 7 21, е), головка которых состоит из двух усеченных конусов 2β1 = 2⋅20° = 40° и 2β2 = 2⋅45° = 90° и сопряженной со вторым конусом сферой Rс = 3,18 мм. Такими зубками оснащаются периферийные венцы долот типа ТЗ, Важнейшие характеристики твердосплавного вооружения – диаметр зубков d, радиусы кривизны рабочих поверхностей, вылет зубков h0 над телом шарошки и шаг s размещения в венце, а также глубина запрессовки h1 зубков в тело шарошки (рис. 7 21, ж). Принципы выбора угла 2γ твердосплавных зубков те же, что и для притупленного клина. Поскольку твердый сплав хуже работает на изгиб, чем сталь, то углы 2γ зубков существенно больше. Шаг зубков в венцах выбирается не только из условия эффективного поражения забоя, но и из условия надежного крепления зубков. Как правило, шаг больше оптимального Все российские твердосплавные зубки состоят из карбидов вольфрама и кобальта, выступающего в виде мягкой связки. Карбиды вольфрама являются главным компонентом твердого сплава, определяющим свойства последнего Шифр твердого сплава включает тип твердого сплава (ВК-вольфрамокобальтовый), далее идут одна или две цифры, означающие содержание кобальта в % и затем одна или две буквы, отражающие название класса твердого сплава. Например, сплав ВК-4В относится к вольфрамокобальтовым, в котором содержится 4 % кобальта и соответственно 96 % карбида вольфрама. Далее отмечен класс твердого сплава - вязкий, отличающийся повышенной вязкостью. В сплавах ВК-8ВК и ВК-11ВК класс твердого сплава назван по способу изготовления (ВК - высокотемпературной карбидизации). Этот сплав отличается повышенной стойкостью к ударам. Особенности размещения зубков на шарошках показаны на рис. 7 22, из которого видно, что, как и у долот первого класса, зубки размещены венцами (рядами), каждый из которых предназначен для поражения своего кольцевого участка забоя скважины. Только периферийные ряды 1 всех шарошек поражают один и тот же прилегающий к стенке скважины участок забоя. Предпериферийный участок забоя поражается зубками второго ряда 2 двухрядного венца (рис. 7 22, а),зубки которого размещены в шахматном порядке относительно зубков первого ряда. Двухрядными венцами оснащают одну (рис. 7 22, б) или две шарошки из трех. Соответственно две или одна шарошка имеет однорядные венцы, характеризующиеся минимальным шагом. Периферийные ряды всех шарошек отличаются от остальных рядов (венцов) тем, что зубки установлены под наклоном к плоскости забоя, а со стороны обратного конуса запрессованы цилиндрические твердосплавные зубки 3(см. рис. 7 22, а). Такая конструкция вооружения обеспечивает необходимую износостойкость долот по диаметру в случае применения их по назначению. Из схемы на рис. 7 22, а видно, что со стенкой скважины контактирует кольцевой выступ 4, выполняемый по контуру обратных конусов всех шарошек. Этот выступ называется предохранительным пояском. При спуске долота в скважину через обсадную колонну он предохраняет последнюю от резания периферийными зубками 1 и зубками 3 обратных конусов шарошек. Развертка долота изображена на рис. 7 22, б.  Рис 7 22 Размещение твердосплавного вооружения на шарошках долота. Ι, ΙΙ, ΙΙΙ-номера шарошек. . КОНСТРУКЦИИ ОПОР ШАРОШЕЧНЫХ ДОЛОТ И ИХ КЛАССИФИКАЦИЯ Опора является важным элементом долота, во многом определяющим его моторесурс. Назначение опоры - передача нагрузки вооружению шарошек через цапфу и подшипники. При конструировании опор учитывают следующие особенности подшипников

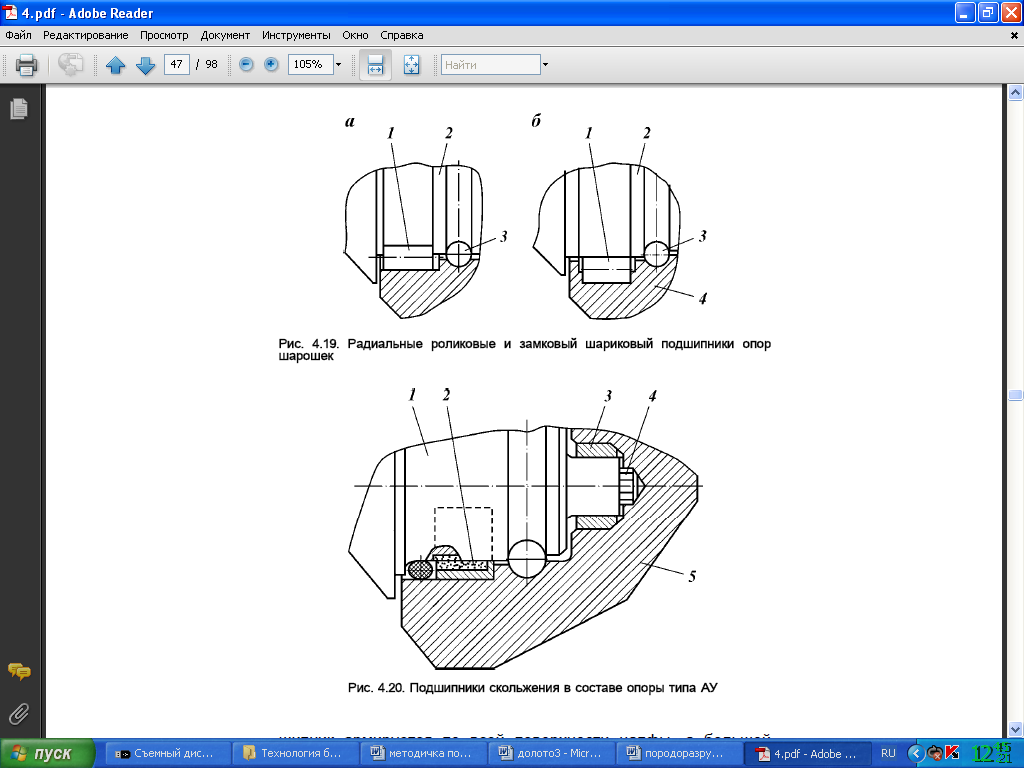

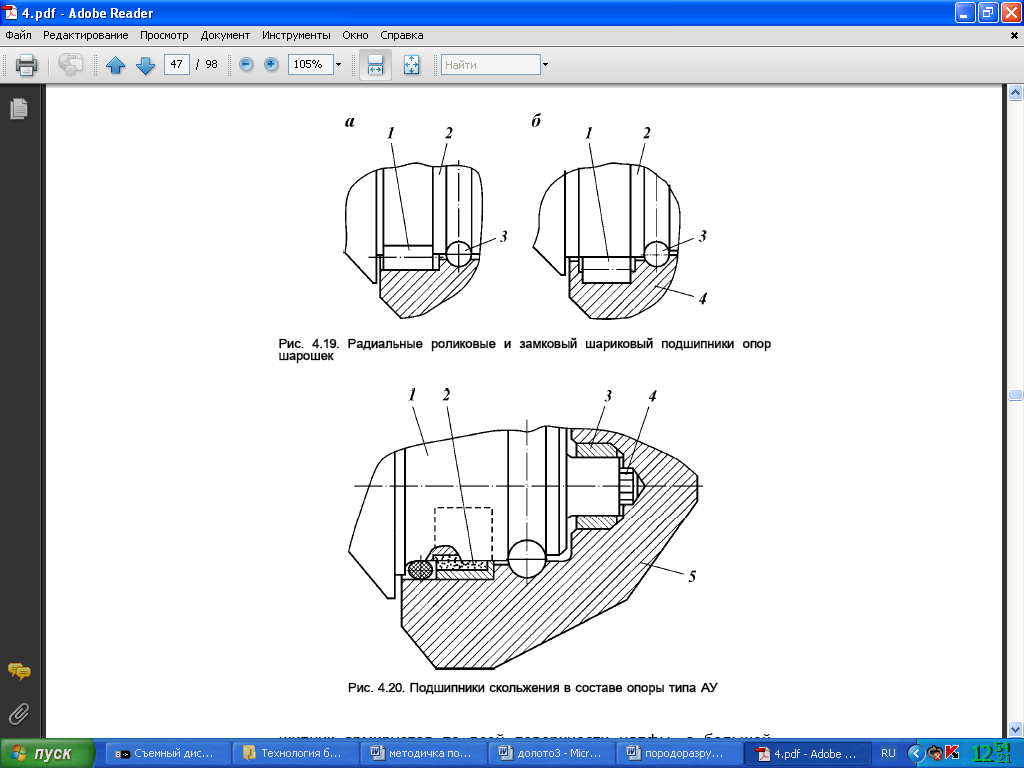

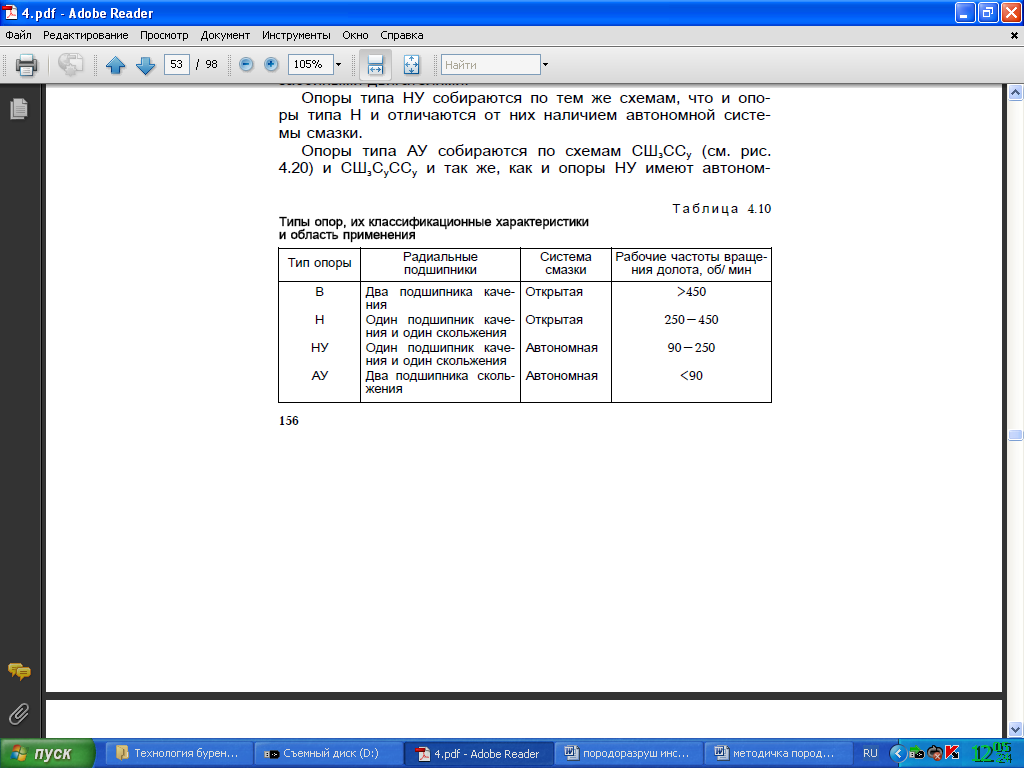

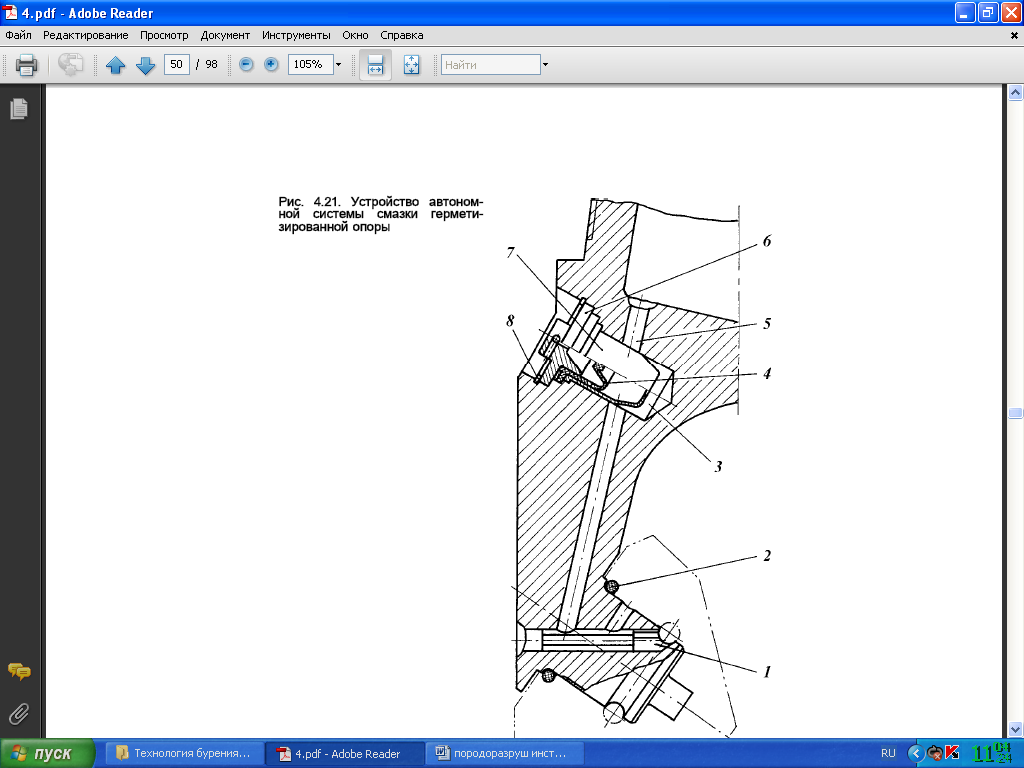

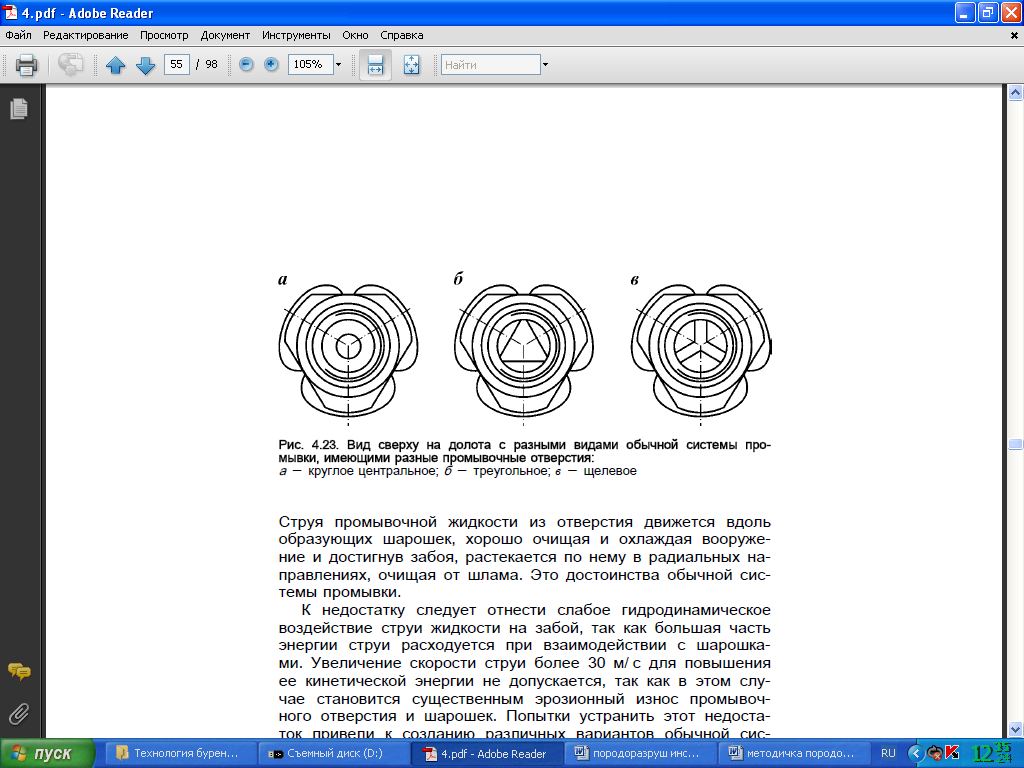

При высоких скоростях вращения возникают очаги перегрева, что может вызвать выход из строя всей опоры. Конструктивно опоры могут быть открытыми или маслонаполненными герметизированными. Опора шарошки предназначена для фиксирования положения шарошки на цапфе с возможностью вращения и передачи осевой нагрузки и крутящего момента от корпуса долота к вооружению с минимальными внутренними потерями энергии и включает от двух до пяти подшипников. В опорах используются следующие подшипники: 1) качения радиальные с цилиндрическими роликами 1 (рис. 7 23). Подшипник не имеет ни колец, ни сепараторов. Функции внутреннего кольца выполняет цапфа 2, а наружного – сама шарошка 4. Положение роликов на цапфе определяется бортами, которые выполняются на цапфе (рис.7 23, а) или в шарошке (рис.7 23, б). В шифре опоры подшипник обозначается буквой Р; 2) качения шариковые радиально-упорные (рис.7 23, позиция 3). Если подшипник двойного действия, т.е. воспринимает нагрузку вдоль оси подшипника в обоих направлениях, то он называется замковым. В шифре опоры обозначается буквой Шз. В опорах возможно выполнение двухрядных замковых подшипников (см. рис. 7 23). Замковый подшипник собирается через отверстие в лапе и цапфе, которое после сборки закрывается пальцем. После сборки палец приваривается к лапе; 3) скольжения радиальные (рис.7 24). Поверхность скольжения на цапфе 1 армирована твердым сплавом. Малый подшипник армируется по всей поверхности цапфы, а большой подшипник – только с нижней стороны цапфы (на рис.7 24 показано пунктиром). В шарошке 5 поверхности скольжения выполнены запрессованными в нее втулками 2 и 3. Втулка 2большого радиального подшипника выполняется в виде гильзы с внутренним слоем из композиционного материала. Эти подшипники в шифре опоры обозначаются буквой С;  Рис 7 23 Радиальные роликовые и замковые шариковые подшипники опор шарошек.  Рис 7 24 Подшипники скольжения в составе опоры типа АУ 4) скольжения упорные (см. рис. 7 24, позиция 4) на цапфе представлены наплавкой твердого сплава на торцовой поверхности, а в шарошке запрессованным в нее подпятником 4. Возможна наплавка торца борта замкового подшипника, по которому скользит внутренний торец шарошки (на рис.7 24 не показан). Эти подшипники в шифре опоры обозначаются буквой Су. Особенностью подшипников качения является то, что они не имеют ни сепараторов, ни колец, а беговые дорожки выполняются непосредственно в шарошке и на цапфе. В долотах малых диаметров подшипники скольжения могут быть образованы неармированными поверхностями шарошки и цапфы. Запись шифра опоры ведется последовательно от периферии к оси долота, например, РШзССу и читается: опора включает подшипники радиальный роликовый, замковый шариковый, радиальный скольжения со специальным покрытием цапфы и упорный скольжения со специальным покрытием цапфы. Шариковый подшипник имеет малую несущую способность, но он хорошо работает в условиях перекоса шарошки и незаменим для замкового подшипника качения. Роликовый подшипник имеет среднюю несущую способность. Основной недостаток – при износе тел качения и беговых дорожек в условиях перекоса шарошек имеет тенденцию к самозаклиниванию в результате поворота ролика. Подшипники скольжения имеют высокую несущую способность и наименьшие габаритные размеры. Но эти подшипники нельзя эксплуатировать при повышенных частотах вращения из-за выделения большого количества тепла и опасности изнашивания схватыванием поверхностей трения.  Типы опор, их классификационные характеристики и область применения   Роликовый подшипник – составные части  Фрикционный подшипник- составные части.     . СМАЗЫВАНИЕ И ОХЛАЖДЕНИЕ ОПОР Опоры долот выполняют как открытыми, так и герметизированными. Открытые опоры смазываются и охлаждаются буровым раствором, который свободно проникает во внутреннюю полость опоры. Промывка скважин осуществляется преимущественно водой и водными растворами, которые имеют высокую охлаждающую, но низкую смазывающую способность. Кроме того, промывочная жидкость в призабойной зоне содержит большое количество шлама, который, попадая в опору долот, увеличивает сопротивление вращению и вызывает абразивное изнашивание ее опоры. В результате долговечность открытых опор весьма мала. При высокооборотных способах бурения она редко превышает 5–8 ч, а при низкооборотных – 20–30ч Основные элементы системы смазки – компенсатор давления (лубрикатор) и уплотнение шарошки относительно цапфы. Лубрикатор выполняется или в виде отдельного переводника, устанавливаемого над долотом, или в лапах долота. Во втором случае каждая секция долота имеет свою систему смазки. Создание автономной системы смазки позволило значительно расширить область применения подшипников скольжения. Серийно выпускаются долота с компенсатором давления в лапе долота (рис. 7 25), основным элементом которого является резиновая диафрагма 4. Для установки компенсатора со стороны спинки лапы выполняется полость 3, в которую вставляется стакан 7, ограничивающий деформацию диафрагмы 4. Лубрикатор закрывается крышкой 6, удерживаемой упругим разрезным кольцом 8. Полость над диафрагмой через отверстия в крышке сообщается с внешней средой. Полость под диафрагмой через полость 3, канал 5 и полость, образованную проточкой и лысками на пальце 1, сообщается с полостью подшипников. Рис 7 25 Устройство автономной системы смазки герметизированной опоры.  Компенсатор давления работает следующим образом. При спуске долота в скважину давление промывочной жидкости передается через диафрагму на смазку, находящуюся в полости 3, и далее в полость подшипников. Таким образом, происходит выравнивание давления с внутренней и наружной сторон уплотнения 2. В процессе бурения происходят колебания шарошки относительно цапфы и связанные с ними колебания объема полости подшипников. При уменьшении этого объема избыток смазки вытесняется в компенсатор, а при увеличении объема возвращается в опору. Герметизация опор серийных долот осуществляется рези- нометаллическими уплотнениями (манжетами) и резиновыми кольцами круглого сечения.   . ПРОМЫВОЧНЫЕ СИСТЕМЫ ШАРОШЕЧНЫХ ДОЛОТ Промывка забоя скважины при вращательном бурении – обязательный технологический процесс. Она предназначена для очистки забоя от выбуренной горной породы (шлама), охлаждения и очистки элементов долота. При очистке призабойной зоны скважины от шлама необходимо решить две задачи: отделить шлам от забоя и вынести шлам в кратчайший срок в пространство над долотом. В настоящее время в долотах реализуются две основные системы промывки – обычная (центральная) и гидромониторная (боковая). . ОБЫЧНАЯ СИСТЕМА ПРОМЫВКИ Эта система в долотах включает внутреннюю полость долота 7, су- жающийся подводящий канал 8 и центральное промывочное отверстие 9 круглого сечения. Диаметр этого отверстия является основной геометрической характеристикой системы промывки. Центральная система промывки выполняется в долотах для разбуривания твердых и очень твердых пород с опорами типа В. Вид сверху на долото с центральной промывкой приведен на рис. 7 26, а. Такая система промывки имеет весьма высокий коэффициент расхода от 0,90 до 0,95.  Рис 7 26Вид сверху на долота с разными видами обычной системы промывки имеющими разные промывочные отверстия. а-круглое центральное треугольное , в- щелевое. ГИДРОМОНИТОРНАЯ СИСТЕМА ПРОМЫВКИ Гидромониторная система промывки выполняется во всех долотах для разбуривания мягких и средней твердости горных пород. А также в долотах всех типов для низких и средних частот вращения, т.е. в долотах с опорами АУ, НУ и Н. При бурении скорость истечения жидкости из промывочных отверстий составляет 80–120 м/ с. Для преду- преждения эрозионного износа долота промывочные отверстия оборудуются гидромониторными узлами (ГМУ), а струи жидкости направляются непосредственно на забой. Очистка шарошек от шлама осуществляется отраженными от забоя потоками жидкости Преимущество гидромониторной системы – высокая энергия струи, позволяющая реализовать отрыв шлама на периферийной части забоя по первой схеме. В средней части забоя шлам отрывается под действием радиальных потоков жидкости. Улучшению организации потока способствуют приближение насадок к забою, а также выполнение системы промывки асимметричной.     Основным геометрическим размером насадки является диаметр d0 ее промывочного отверстия. Промышленностью выпускаются насадки с диаметрами 4,5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16 и 18 мм. Это обеспечивает подбор насадок необходимого диаметра для конкретного интервала бурения с точки зрения наиболее полного использования гидравлической мощности буровых насосов.     Контрольные вопросы. 1 По каким признакам классифицируется долота ДС действия (шарошечные). 2 Назовите конструктивные особенности долот типа ДС. 3 Классификация долот по взаимодействию с горной породой. 4. Классификация долот по твердости абразивности. 5. Принцип работы долота. 6. За счет чего образуется скалывающая способность долота. 7. Назовите типы вооружения долот. 8. Конструктивные особенности долот первого класса. 9. Конструктивные особенности долот второго класса. 10.Опоры долот и их классификация. 11.Как происходит охлаждение и смазывание опор долот. 12.Назовити как классифицируются долота по промывки. Практическое занятие №8. |