пр1 дм. Практическая работа ДМ1. Методические указания по выполнению практической работы по дисциплине Нефтеопромысловое оборудование

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Условный диаметр трубы | Труба | Муфта | |||||

| Наружный диаметр D | Толщина стенки S | Внутренний диаметр d | Масса 1м mr , кг | Наружный диаметр Dм | Длина Lм | Масса m м, кг | |

| 60 | 60,3 | 5,0 | 50,3 | 6,8 | 73,0 | 135 | 1,8 |

| 73 | 73,0 | 5,5 | 62,0 | 9,2 | 88,9 | 135 | 2,5 |

| 7,0 | 59,0 | 11,4 | |||||

| 89 | 88,9 | 6,5 | 75,9 | 13,2 | 108,0 | 155 | 4,1 |

| 8,0 | 72,9 | 16,0 | |||||

| 102 | 101,6 | 6,5 | 88,6 | 15,2 | 120,6 | 155 | 5,1 |

| 114 | 114,3 | 7,0 | 100,3 | 18,5 | 132,1 | 205 | 7,4 |

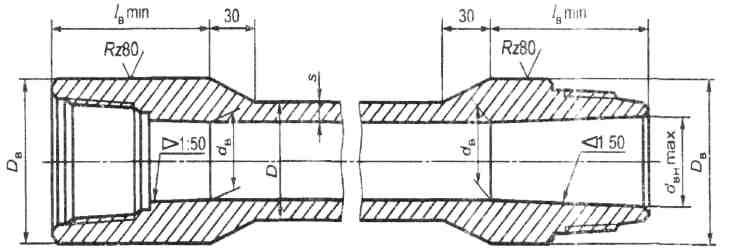

Рис.4. Труба высокогерметичная безмуфтовая с высаженными наружу концами и трапецеидальной резьбой (типа НКБ по ГОСТ 633–80 и типа Б по ГОСТ Р 52203–2004)

Таблица 4

Размеры безмуфтовых труб с высаженными наружу концами (НКБ),мм

| Условный диаметр трубы | Наружный диаметр D | Толщина стенки S | Внутренний диаметр d | Наружный диаметр высаженной части трубы, Dв | Внутренний диаметр в конце высаженной части dв | Длина высаженной части l в min | Масса 1м mr гладкой трубы, кг | Увеличение массы трубы вследствие высадки обоих концов mв ,кг |

| 60 | 60,3 | 5,0 | 50,3 | 71 | 48,3 | 95 | 6,8 | 1,8 |

| 73 | 73,0 | 5,5 | 62,0 | 84 | 60,0 | 100 | 9,2 | 2,2 |

| 7,0 | 59,0 | 86 | 57,0 | 11,4 | 2,6 | |||

| 89 | 88,9 | 6,5 | 75,9 | 102 | 73,9 | 100 | 13,2 | 3,2 |

| 8,0 | 72,9 | 104 | 70,9 | 16,0 | 3,7 | |||

| 102 | 101,6 | 6,5 | 88,6 | 116 | 86,6 | 100 | 15,2 | 4,0 |

| 114 | 114,3 | 7,0 | 100,3 | 130 | 98,3 | 100 | 18,5 | 4,8 |

Все трубы могут иметь исполнение А (повышенной точности) или Б (обычные). Трубы исполнения А изготавливаются длиной 10м (±500 мм); трубы исполнения Б поставляются длиной от 5,5 до 10м.

Условное обозначение трубы включает:

– тип трубы (у гладких труб отсутствует);

– условный диаметр;

– толщину стенки;

– группу прочности материала;

– обозначение стандарта.

Примеры условного обозначения НКТ:

для гладких труб с треугольной резьбой:

73 х 5,0 Д ГОСТ 633-80 – гладкая насосно-компрессорная труба с условным диаметром 73 мм и толщиной стенки 5,0 мм, выполненная из стали группы прочности Д согласно ГОСТ 633-80;

для труб с высаженными наружу концами с треугольной резьбой (типа В):

В 102 х 6,5 К ГОСТ 633-80 – насосно-компрессорная с высаженными (В) наружу концами труба с условным диаметром 102 мм и толщиной стенки 6,5 мм, выполненная из стали группы прочности К согласно ГОСТ 633-80;

для труб гладких высокогерметичных с трапецеидальной резьбой (типа НКМ по ГОСТ 633–80 и типа Т по ГОСТ Р 52203–2004):

НКМ 60 х 5,5 Е ГОСТ 633-80 – насосно-компрессорная (НК) с муфтовым (М) соединением гладкая высокогерметичная с трапецеидальной резьбой с высаженными наружу концами труба с условным диаметром 60 мм и толщиной стенки 5,5 мм, выполненная из стали группы прочности Е согласно ГОСТ 633-80;

для труб высокогерметичных безмуфтовых с высаженными наружу концами и трапецеидальной резьбой (типа НКБ по ГОСТ 633–80 и типа Б по ГОСТ Р 52203–2004):

НКБ 114 х 7,0 К ГОСТ 633-80 – насосно-компрессорная (НК) высокогерметичная безмуфтовая (Б) с высаженными наружу концами и трапецеидальной резьбой труба с условным диаметром 114 мм и толщиной стенки 7,0 мм, выполненная из стали группы прочности К согласно ГОСТ 633-80

или

Б 114 х 7,0 К ГОСТ Р 52203–2004 – насосно-компрессорная высокогерметичная безмуфтовая (Б) с высаженными наружу концами и трапецеидальной резьбой труба с условным диаметром 114 мм и толщиной стенки 7,0 мм, выполненная из стали группы прочности К согласно ГОСТ Р 52203–2004.

Условное обозначение муфты включает то же самое (без толщины стенки). Для труб и муфт исполнения А после обозначения стандарта ставится буква А. Трубы и муфты маркируются.

Виды соединений НКТ

На всех трубах (и муфтах) применяется коническая резьба конусностью (2 tgφ) 1:16, т.е. с углом наклона φ = 1°47'24" или 1:12 (для труб НКМ диаметром 60–102 мм и труб НКБ) с углом наклона φ = 2°23'09".

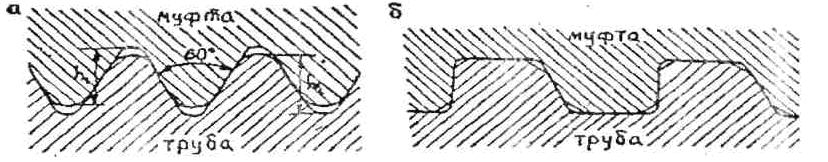

Профиль резьбы гладких труб и труб с высадкой типа В, а также муфт к ним, показан на рис.5, а. Резьба треугольная с углом профиля 60° и закругленными вершинами и впадинами.

а) гладких труб и труб типа В и муфт к ним;

б) труб типа НКМ и муфт к ним и безмуфтовых труб типа НКБ

Рис.5. Профиль резьбы

Профиль резьбы труб типа НКМ и муфт к ним, а также безмуфтовых труб типа НКБ, показан на рис.5,б. – резьба специальная трапецеидальная. Основные данные по резьбовым соединениям приведены в таблице 5.

Таблица 5

Размеры резьбовых соединений гладких труб и муфт к ним, мм

| Условный диаметр трубы | Наружный диаметр D | Шаг резьбы | Высота профиля резьбы h1 | Средний диаметр трубы в основной плоскости Dc | Длина резьбы трубы | ||

| Общая (до конца сбега) | Сбег резьбы | До основной плоскости (с полным профилем) l | |||||

| 33 | 33,4 | 2,540 | 1,412 | 32,065 | 29 | 8 | 16,3 |

| 42 | 42,2 | 40,826 | 32 | 19,3 | |||

| 48 | 48,3 | 46,924 | 35 | 22,3 | |||

| 60 | 60,3 | 58,989 | 42 | 29,3 | |||

| 73 | 73,0 | 71,689 | 53 | 40,3 | |||

| 89 | 88,9 | 87,564 | 60 | 47,3 | |||

| 102 | 101,6 | 3,175 | 1,810 | 99,866 | 62 | 10 | 49,3 |

| 114 | 114,3 | 112,566 | 65 | 52,3 | |||

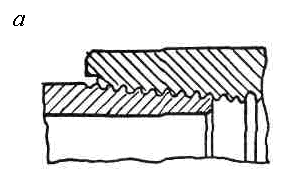

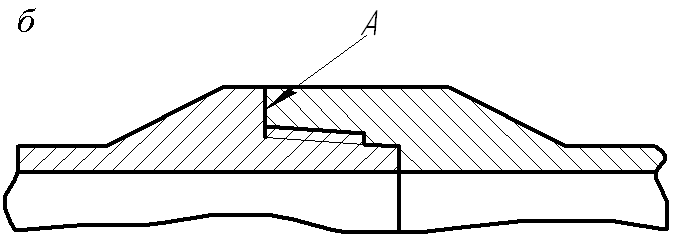

Соединение муфтовых труб, т.е. труб первых трех типов, безупорное (рис.6, а), а безмуфтовых труб типа НКБ – упорное (рис.6, б). В безупорных соединениях уплотнение достигается за счет свинчивания резьбы и муфты с натягом, получаемым вследствие конусности резьбы; натяг одновременно снижает вероятность самоотвинчивания соединения в процессе эксплуатации.

а) безупорное (трубы гладкие, трубы типов В и НКМ);

б) упорное (безмуфтовые трубы типа НКБ)

Рис.6. Виды резьбовых соединений

В упорном соединении герметичность достигается в результате плотного соприкосновения упорных кольцевых поверхностей А на концах труб, которые воспринимают значительную часть крутящего момента при свинчивании труб за счет упругой деформации их материала.

Материал изготовления

Трубы и муфты к ним должны изготавливаться из стали одной и той же группы прочности. Механические свойства сталей, применяемых для труб и муфт, приведены в таблице 6.

Таблица 6

Механические свойства сталей

| Показатели | Группа прочности стали | |||||

| Д | К | Е | Л | М | Р | |

| Временное сопротивление, σв , МПа, не менее | 655 | 687 | 699 | 758 | 862 | 1000 |

| Предел текучести σт , МПа, не менее | 379 | 491 | 552 | 654 | 758 | 980 |

Для обустройства скважин системы ППД и нефтедобычи, в том числе при применении растворов химреагентов, для повышения нефтеотдачи пластов, обработки призабойной зоны и других работ с использованием растворов солей, кислот, ингибиторов наиболее приспособлены стеклопластиковые трубы СП НКТ, изготавливаемые из термореактивных полимеров и наполнителя [3].

Расчет НКТ

Расчеты НКТ можно разделить на технологические и прочностные. К технологическим относятся: расчеты гидравлического сопротивления потоку движущейся в трубах среды; определение работы газа по подъему жидкости в колонне труб; проверка удлинения трубной колонны.

Расчеты на прочность производятся на допустимость использования выбранных труб: по нагрузке, вызывающей страгивание резьбового соединения; по эквивалентному напряжению, возникающему в опасном сечении трубы при совместном действии давления среды и осевой нагрузки; по циклической переменной нагрузке; по усилиям, вызывающим продольный изгиб труб.

Необходимость проведения всех указанных расчетов или только части их определяется условиями, в которых работают трубы.

Нагрузки, действующие на НКТ

При определении усилий, действующих на НКТ, и последующих расчетах их на прочность учитывают следующие условия работы труб:

характер работы скважины (ее освоение или эксплуатация);

вид эксплуатации (фонтанная, лифтовая, насосная);

конструкцию колонны труб (одно- или многоступенчатая);

тип пакера (гидравлический, механический, гидромеханический).

В зависимости от этого изменяются расчетные условия и вид нагрузок, соответственно чему трубы должны рассчитываться на осевую нагрузку, избыточное внутреннее или наружное давление, продольный изгиб, либо на действие комбинированной нагрузки.

Осевая нагрузка создается собственным весом колонны труб и усилием от гидравлического давления:

а) при колонне труб одинакового размера, без пакера

m– масса одного метра труб, кг/м;

g – ускорение силы тяжести, м/с2;

L – длина колонны труб, м;

б) при ступенчатой колонне из труб различного размера, без пакера

mi –масса одного метра i-ой секции;

в) при ступенчатой колонне, спущенной с гидравлическим пакером,

нагрузка в период установки пакера

mж – масса жидкости, находящейся в одном метре труб, кг/м;

рп – перепад давления на пакере, Па;

Fв – площадь сечения труб по внутреннему диаметру, м2;

г) при извлечении пакера

ΔQ – дополнительная нагрузка, создаваемая силами сцепления пакера с обсадной колонной, Н.

Избыточное внутреннее давление создается в процессе установки и последующей эксплуатации скважин с пакером, при опрессовке колонн труб и при освоении скважин.

Предельное допустимое давление, при котором напряжения в трубах достигают предела текучести σт , определяется как:

D – наружный диаметр труб, м;

S – толщина стенки трубы, м;

[σ] – допускаемое напряжение материала труб на растяжение, МПа;

[σ] = 0,875 σт, где σт – предел текучести материала.

Рабочее давление не должно превышать допустимое, т.е. рв ≤ р/n,

где n – коэффициент запаса прочности, n= 1,32.

Избыточное наружное давление может возникнуть при эксплуатации скважин газлифтным способом и при освоении скважин. При этом внутренний ряд труб подвергается смятию. Предельное допустимое давление определяется по формуле Г.М.Саркисова[4], которая ввиду ее сложности не приводится

Продольный изгиб возникает в трубах в момент установки механического пакера. При этом критическая сжимающая нагрузка

3,5 – коэффициент, учитывающий защемление колонны труб в пакере;

Е – модуль упругости материала; для стали Е = 2,1· 105 МПа;

I – момент инерции поперечного сечения трубы, м4.

где dв – внутренний диаметр трубы;

λ – коэффициент, учитывающий снижение веса труб в жидкости, находящейся

в скважине: λ=1– ρж / ρм ,

где ρж и ρм – плотность жидкости и материала труб, кг/м3;

q – вес одного метра труб в воздухе, Н/м.

Запас устойчивости по отношению к максимальному допустимому усилию сжатия:

При эксплуатации скважин, оборудованных приводами с возвратно-поступательным движением колонны штанг, на колонну труб действуют циклические переменные усилия, обусловленные неравномерным приложением нагрузок при ходе плунжера насоса вверх (когда действует только собственный вес труб) и вниз (когда трубы дополнительно нагружаются массой столба жидкости).

Вес столба жидкости при ходе штанг вверх передается плунжеру насоса и соответственно снимается с колонны труб, которые в этот период сокращается в длине, а при ходе штанг вниз весь вес столба жидкости передается цилиндру насоса, а через него колонне труб, которая в этот период растягивается. Чередование растяжения и сжатия при длительном действии вызывает в материале труб усталостные явления.

Максимальная нагрузка на трубы при ходе штанг вниз

Pmax= PT+ ржfк + Fн

Минимальная нагрузка на трубы при ходе штанг вверх

Pmin= PT+ Pж (fк –fп )-Fв

PT−вес труб (при точных расчетах учитывается их погружение под

динамический уровень жидкости);

рж −давление столба жидкости;

fк −площадь сечения внутреннего канала труб;

fп− площадь поперечного сечения плунжера;

Fв, Fн− силы трения при ходе штанг вниз и вверх соответственно (3% от веса

штанг в жидкости).

Давление столба жидкости в трубах р = Lн ρж g, где Lн− глубина спуска насоса;

ρж− плотность жидкости.

Максимальное и минимальное напряжения в верхнем сечении труб по основной плоскости резьбового соединения:

fТ −площадь поперечного сечения верхней трубы по основной плоскости резьбы.

Запас прочности на циклические нагрузки:

для материалов с

Вычисленный запас прочности не должен быть меньше 1,3.

При различных видах эксплуатации на трубы может воздействовать комбинированная нагрузка, например осевая и избыточное давление, и тогда расчет производится по соответствующим комплексным формулам

В условиях внутреннего и наружного давления дополнительно к осевому напряжению σо от веса колонны труб Q действуют радиальные σr и кольцевыеσкнапряжения.

σr= − pвилиσr= − pн

pв , pн − соответственно внутреннее и наружное давление;

Dвн , Dн − соответственно внутренний и наружный диаметры труб.

При воздействии комбинированных нагрузок необходимо определять эквивалентные напряжения и сравнивать их с допустимыми.

По теории наибольших касательных напряжений эквивалентное напряжение:

σэ = σ1 − σ3

σ1 , σ3 − соответственно наибольшее и наименьшее напряжения.

Для различных условий эксплуатации расчетные эквивалентные напряжения приобретают следующий вид:

σэ = σ0 + σr при рв= 0, рн = 0 или рв > рн ;

σэ = σк + σr при рв= 0 или рв > рн ;

σэ = σ0 +σк при рв= 0, рн = 0 или рв < рн