Приложение 6 (6). Методические указания предназначены для выполнения контрольной работы 1 по дисциплине Организация производства

Скачать 368.5 Kb. Скачать 368.5 Kb.

|

Правила построения такого цикла следующие:а) строится технологический цикл по первой транспортной партии (или отдельной штуке (р=1) на всех операциях без пролеживания между ними;б) на операции с самым продолжительным операционным циклом стоится цикл проведения работ по всей партии обрабатываемых деталей (n) без перерывов; в) для всех транспортных партий, кроме первой, достраиваются операционные циклы на всех операциях, кроме самой продолжительной. Длительность технологического цикла при параллельном виде движения определяется по формуле: Длительность производственного цикла определяется по формуле: Ситуация – иллюстрация 1. Обрабатывается партия деталей (втулка) 15 шт. Размер транспортной партии – 5 шт. Технологический процесс и нормы времени выполнения операций приведены в таблице 1. Среднее межоперационное время перерывов составляет 2 мин. Работа производится в две смены. Длительность смены 8 часов, длительность естественных процессов 30 мин. Таблица 1 – Технологический процесс обработки детали

Определить длительность технологического и производственного циклов при последовательном, параллельно-последовательном и параллельном видах движения деталей. Построить график производственного цикла. Решение: а) Последовательный вид движения 1.Определяется длительность технологического цикла обработки партии деталей по формуле 4. 2.Определяется длительность производственного цикла по формуле 5. б) Параллельно - последовательный вид движения. 1.Определяется длительность технологического цикла обработки партии деталей по формуле 7. 2.Определяется длительность производственного цикла по формуле 8. в) Параллельный вид движения. 1.Определяется длительность технологического цикла обработки партии деталей по формуле 9 2.Определяется длительность производственного цикла по формуле 10. Длительность производственного цикла при последовательном, параллельно-последовательном и параллельном видах движения показана на рисунке 1.

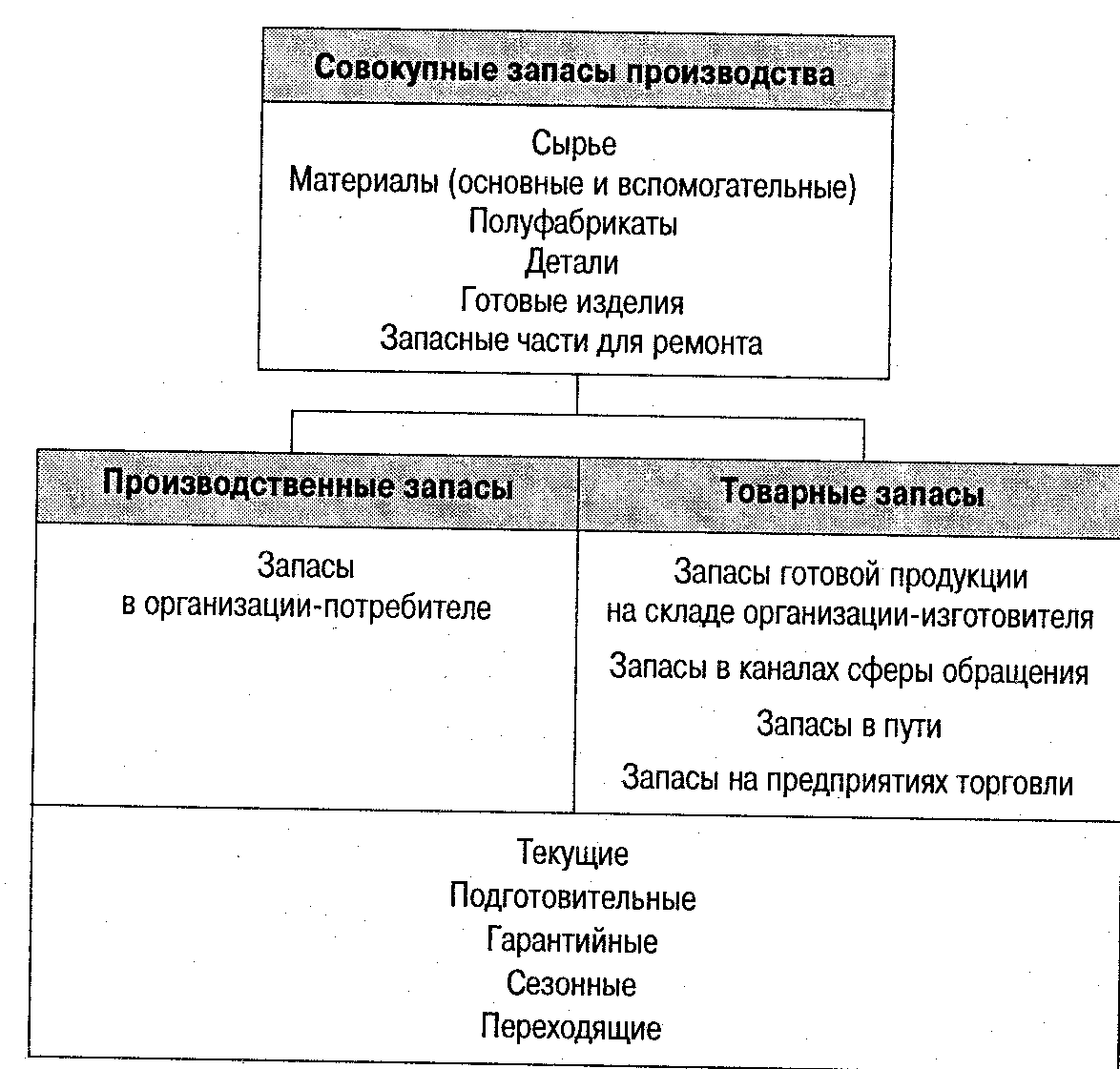

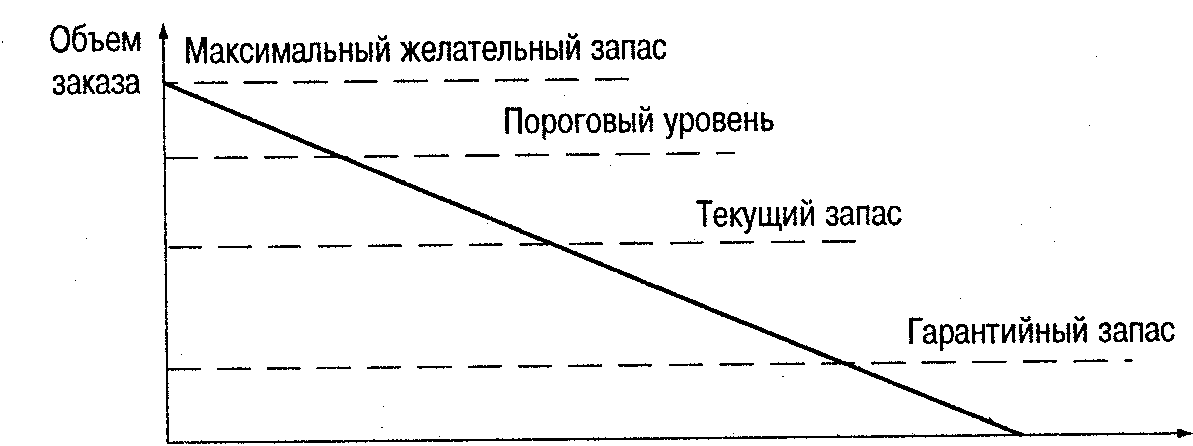

II. ОСОБЕННОСТИ УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННЫМИ ЗАПАСАМИ 1. Классификация запасов Можно сказать, что запас — это форма существования материального потока. Фиксация места нахождения запаса не ограничивает второго параметра движения — времени. Классификация запасов необходима для решения по крайней мере двух задач: 1) конкретизации объекта изучения в рамках заданного материального потока; 2) управления запасами в рамках заданной системы. Критериями классификации могут стать два параметра, определяющих понятие движения. Это — пространство и время. Параметр количества запаса неотделим от параметра времени. Запасы сырья, материалов, комплектующих и готовой продукции представляют собой материальные ценности, ожидающие производственного или личного потребления. Введение такого определения приводит к трем выводам. 1. Не существует принципиального различия в процессе работы с запасами продуктов различного вида (сырье, материалы, комплектующие, готовая продукция), так как единственная функция запаса — обеспечение потребности. 2. Определяющим для размера запаса является характер потребления запаса продукта данного вида. 3. Вид запаса зависит от потребности, которую удовлетворяет запас. Первый вывод связан с критерием классификации по месту нахождения запаса.. Второй вывод связан с критерием классификации по времени, который позволяет выделить различные виды запасов в зависимости от их величины. Третий вывод позволяет добавить еще один критерий классификации — это функция запаса. Классификация по месту нахождения. Один из ее вариантов приведен на рис.1. Все запасы, имеющиеся в экономике, определены как совокупные. Они включают в себя сырье, материалы (основные и вспомогательные), полуфабрикаты, детали, готовые изделия, а также запасные части для ремонта средств производства. Основная часть совокупных запасов производства представляет собой предметы производства, входящие в материальный поток на различных стадиях его технологической переработки. Совокупные запасы производства подразделяются на два вида: производственные и товарные запасы. Производственные запасы формируются в организациях-потребителях. Товарные запасы находятся у организаций-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в каналах сферы обращения разбиваются на запасы в пути и запасы на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям.  Рис. 1. Виды запасов по месту нахождения и исполняемой функции Классификация по исполняемой функции запасов позволяет расчленить производственные и товарные запасы на несколько групп ( рис. 1). В то же время производственные и товарные запасы в целом имеют свои специфические функции. Производственные запасы предназначены для производственного потребления. Они должны обеспечивать бесперебойность производственного процесса. Производственные запасы учитываются в натуральных, условно-натуральных и стоимостных измерителях. К ним относятся предметы труда, поступившие к потребителю различного уровня, но еще не использованные и не подвергнутые переработке. Товарные запасы необходимы для бесперебойного обеспечения потребителей материальными ресурсами. Производственные и товарные запасы подразделяются на текущие, подготовительные, гарантийные, сезонные и переходящие. Текущие запасы обеспечивают непрерывность снабжения производственного процесса между двумя поставками, а также организаций торговли и потребителей. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется. Подготовительные запасы (или запасы буферные) выделяются из производственных запасов при необходимости дополнительной их подготовки перед использованием в производстве (например, сушка леса). Подготовительные запасы товарных средств производства формируются в случае необходимости подготовить материальные ресурсы к отпуску потребителям. Гарантийные запасы (или запасы страховые) предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств: отклонения в периодичности и величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути. В отличие от текущих запасов размер гарантийных запасов — величина постоянная. При нормальных условиях работы эти запасы неприкосновенны. Сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки. Сезонные запасы должны обеспечить нормальную работу организации во время сезонного перерыва в производстве, потреблении или в транспортировке продукции. Переходящие запасы — это остатки материальных ресурсов на конец отчетного периода. Они предназначаются для обеспечения непрерывности производства и потребления в отчетном и следующем за отчетным периоде до очередной поставки. Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 2.  Время Рис. 2. Виды запасов по времени учета Максимальный желательный запас определяет уровень запаса, экономически целесообразный в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления максимальный желательный запас используется как ориентир при расчете объема заказа. Пороговый уровень запаса используется для определения момента времени выдачи очередного заказа. Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным запасом, пороговым уровнем или гарантийным запасом. Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств. Основные системы управления запасами Система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса. Реализация этой цели достигается решением следующих задач: • учет текущего уровня запаса на складах различных уровней ; • определение размера гарантийного (страхового) запаса ; • расчет размера заказа; • определение интервала времени между заказами. . Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы потребляются равномерно, в теории управления запасами разработаны две основные системы управления, которые решают поставленные задачи, соответствуя цели непрерывного обеспечения потребителя материальными ресурсами. Такими системами являются: 1) система управления запасами с фиксированным размером заказа; 2) система управления запасами с фиксированным интервалом времени между заказами. Следует отметить, что проектируя или анализируя работу любой системы управления запасами, обычно задаются , по крайней мере, двумя вопросами: как определяется момент выдачи сигнала на пополнение запаса и каков размер партии заказа ? Ответы на эти вопросы различны и зависят от применяемой системы регулирования запасов. |