Нагнетатели и тепловые двигатели .(КП). Методическое пособие и задания к курсовому проекту по дисциплине Нагнетатели и тепловые двигатели

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

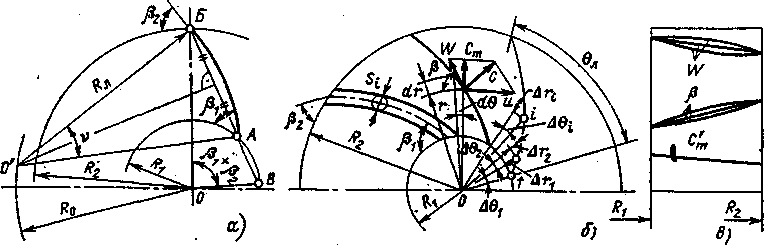

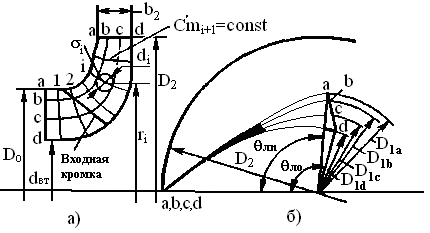

4. Профилирование лопасти Как следует из основного уравнения работы лопастного колеса, напор, создаваемый им, зависит только от соотношений параметров потока на входе и выходе лопасти. Характер течения в межлопастных каналах как бы не влияет на процесс передачи энергии газу. В действительности это не так. Анализируя выражение для u2, c2u, можно видеть, что форма лопасти (кривизна скелета) оказывает влияние на циркуляцию рабочего тела в межлопастных каналах и, следовательно, на величину Hт. Поэтому для повышения эффективности работы колеса лопасти должны иметь рациональную форму, обеспечивающую минимум потерь. Профилирование лопасти состоит из построения скелета (средней линии, рис.3,б) с последующим наращиванием ее толщины s, которая из технологических соображений зачастую принимается постоянной по длине скелета. Известно несколько методов профилирования лопасти. Рассмотрим некоторые упрощенные способы построения скелетной лопасти. Лопасть, очерченная дугой окружности Схема построения простейшей формы скелета лопасти приведена на рис. 3,а. По теореме косинусов из треугольников 00' А и ОО'Б радиус Rл скелета лопасти  (17) (17)Геометрическое место центров дуг окружностей лежит на окружности радиуса R0: Длина хорды АБ  (19) (19)Центральный угол ν лопасти Длина скелета лопасти Здесь ν — в градусах.  Рис. 3. Профилирование лопасти: а — очерченной дугой круга; б — построенной по точкам Построение лопасти производится в таком порядке. От радиуса ОБ под углом β1 + β2 проводят луч ОВ до пересечения с окружностью радиуса R1. Точку В соединяем с точкой Б и получаем точку А начала лопасти. Хорду АБ делим на два одинаковых отрезка. Через середину отрезка АБ проводим перпендикуляр до пересечения с окружностью радиуса R0 (точка 0'). Радиусом Rл описываем дугу АБ. Профилирование лопасти по точкам Если задаться зависимостью Сечение цилиндрической лопасти в плане можно считать истинным сечением поверхности тока. Дифференциальное уравнение скелета лопасти в плане имеет вид Интегрируя выражение (21) в пределах от R1 до R2, получим полный угол охвата лопасти в плане, град:  (22) (22)Угол установки лопасти β на любом радиусе можно определить по известному (выбранному) распределению скорости W и меридианной скорости Для лопастей, загнутых назад (β2 < 90°), оправдывает себя линейный закон изменения относительной скорости W или угла β. При выпуклой кривой W=f(r) (кривая β=f(r) - вогнутая) происходит увеличение длины l лопасти, и наоборот. Интегрирование выражения (21) удобно производить табличным способом. Обозначив подынтегральную функцию через В = 1/r tg β, для любого промежуточного радиуса rк можно определить угол θК, град: Порядок вычисления координат ri и θi; скелета лопасти приведен в табл. 2. Для построения скелета лопасти необходимо выбрать n = 10 ÷ 12 точек. Угол охвата лопасти в плане обычно θЛ = 70 ÷ 90°. По полученным координатам скелета лопасти подбирают два-три радиуса и описывают среднюю линию. Из точек средней линии проводят окружности диаметрами si. Огибающая окружностей представляет собой контур лопасти в плане. Как правило, лопатку выполняют постоянной толщины. Входную кромку лопасти заоваливают радиусом r1 = 0,5s или выполняют переменной толщины на участке l(4—5)s (см. рис. 3, б). Известны также другие методы построения лопасти, основанные на соответствующих допущениях, например: постоянство замедления относительной скорости по радиусу, постоянство давления в поперечных сечениях межлопастного канала. Разработаны также газодинамические методы профилирования лопастей с использованием схемы замены скелетов лопастей системой присоединенных вихрей, индуцирующей требуемое поле скоростей в рабочем колесе. Таблица 2. Профилирование лопасти по точкам

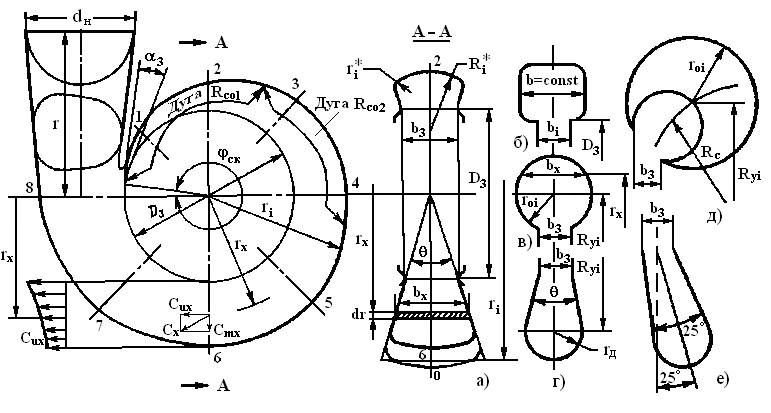

Особенности расчета и профилирования рабочих колес с пространственными лопастями С увеличением nуд изменяется форма осевого сечения рабочего колеса в основном за счет увеличения ширины b2 и уменьшения отношения D2/D0. При D2/D0 ≤ l,6 входную кромку лопасти располагают в зоне поворота потока (рис.4). В этом случае профилирование лопасти по средней струйке не обеспечивает хорошего согласования ее с потоком, так как углы натекания потока βпi; сильно изменяются по длине входной кромки. Углы установки лопасти на входе нужно согласовывать с углами потока, чтобы обеспечить безударный вход. Углы установки лопасти по длине входной кромки возрастают от покрывающего диска к основному β10 > β1п частично за счет увеличения углов атаки δ0 > δп. Поверхность лопасти принимает пространственную форму (двойной кривизны), которая обычно распространяется на часть лопасти, прилегающую к входному участку. Для улучшения условий работы отводящих устройств лопасть имеет на выходе цилиндрическую форму.  Рис. 4. Схема колеса с пространственной лопастью: а — продольная проекция; б — план лопасти Пространственные лопасти обычно применяются при коэффициентах расхода по условиям входа φ1> 0,06. Построение пространственной лопасти можно осуществить упрощенным способом. Поток в рабочем колесе делят на n = 3 ÷ 5 элементарных потоков поверхностями токов, имеющими форму поверхности вращения. В осевом сечении поверхности токов представлены линиями, делящими колесо на элементарные составляющие. В качестве линии деления часто принимаются линии тока равноскоростного потока, вписываемого в меридианное осевое сечение рабочего колеса (рис. 4, а). При равноскоростном потоке должно выполняться условие равенства объемного расхода через каждое «элементарное колесо». Для построения равноскоростного потока выбирают два граничных сечения и разбивают их на равновеликие участки. Для участков на входе в колесо должно выполняться условие Через полученные точки деления (а, b, с, d) проводят ориентировочно линии тока si. Одну из ограничивающих линий делят на отрезки, через которые проводят линии σi, ортогональные к другим линиям тока. Для каждой линии σi должно выполнятся условие стi = соnst. Объем газа, проходящий через любое сечение I ортогональной поверхности, определяется суммированием элементарных расходов: Интеграл По полученным (с учетом знака) значениям δdi вносят коррективы путем взаимного изменения линий тока и ортогональных линий. Отклонение величин δdi по ортогональной линии до 5 % считается допустимым. Если поток строят не в масштабе 1 : 1, то при определении значений стi необходимо ввести масштабный множитель. Поток можно построить при помощи ЭВМ по несложной программе. После построения потока строят графики Лопасть двойной кривизны профилируют по нескольким линиям тока, в качестве которых часто используют линии а-а, b-b и т. д. Методы профилирования в принципе повторяют методы, применяемые для цилиндрических лопастей. По форме и взаимному расположению линий тока в плане можно судить о плавности формы лопасти (рис. 4, б). Расчет рабочего колеса по методу подобия Довольно распространенным является способ расчета рабочих колес с использованием атласа экспериментально отработанных модельных (индекс «м») рабочих органов. По полученному на заданные параметры V, Нп, n значению nУД в атласе подбирают необходимые модельные рабочие органы. Определяющим при этом является геометрическое подобие конструкции, нахождение требуемого nУД в оптимальной по КПД зоне модельной характеристики и определенная форма напорной характеристики На модельной характеристике в режиме требуемого nУД определяют параметры VМ и НПМ, по которым с учетом заданных V и Hп находят масштаб геометрического подобия (коэффициент пересчета линейных размеров):  (25) (25)Таблица 3. Построение равноскоростного потока

Примечание. Углы лопастей рабочего колеса при пересчете остаются неизменными. Пересчет по выражению (25) дает достоверные результаты при λ ≤ 2 и сжатии при соблюдении условий подобия газов. Пользуясь выражением (25) по имеющимся размерам модельных рабочих органов можно определить размеры проектируемого колеса и построить расчетные характеристики. Выражение (25) пригодно для пересчета и других элементов проточной части компрессора. 4. Расчет отводящих устройств Геометрические размеры и форму каналов отводящих устройств различных типов обычно определяют из условия согласования с потоком за рабочим колесом на расчетном (номинальном) режиме работы. Физическую модель течения газа за рабочим колесом можно представить суммированием двух потоков — источника и вихря. Траектория движения частиц газа такого суммарного потока представляет собой спираль. Пренебрегая влиянием трения газа о стенки отвода и принимая допущение постоянства момента скорости сur=idem, считают, что частичка газа движется в отводе по спирали с постоянным углом а в любой точке. Для уменьшения потерь ограничительная стенка отвода выполняется по спирали с углом а, равным углу абсолютной скорости a в непосредственной близости за рабочим колесом. Спиральный отвод. Спиральные отводы применяются в компрессорах с различным количеством ступеней. В многоступенчатых машинах они нашли применение в концевых ступенях. Спиральный отвод представляет собой канал, окружающий рабочее колесо поперечным сечением, увеличивающимся в направлении вращения вала компрессора. Цилиндрическая площадь входного сечения канала равна F3=πD3b3. Диаметр D3 и ширину b3 спирали выбирают по соотношениям D3/D2=1,1÷1,2, а b3/b2 = 1,25 ÷ 2,0. При увеличении угла a2 значения D3/D2 уменьшаются, а b3/b2 увеличиваются. Ограничивающая внутренняя поверхность отвода очерчивается по спирали (рис. 5). Начальный участок спирали очерчивается под углом a3: где Объемный расход при входе в спираль определяется выражением где Расчет и профилирование спиральной части отвода сводится к определению поперечных проходных сечений спирали. Исходными данными для расчета служат D3, b3, a3 и форма поперечного сечения. Геометрические размеры сечений также зависят от характера изменения скорости газа по спирали c = f(r, φ). Угол охвата спирали обычно выбирается в пределах φсп = 330 ÷ 340°. Число расчетных сечений выбирается равным i= 8 ÷ 12. В рассматриваемом случае i = 8. Для обеспечения осесимметричного движения за рабочим колесом необходимо, чтобы для потока газа в спирали выполнялось условие сиr = idem, указывающее на гиперболический закон распределения скорости си. Для построения спирали необходимо выбрать форму поперечного сечения. Наибольшее распространение получила трапециевидная форма сечения (рис. 5,а).  Рис. 5. Спиральный отвод: а — трапециевидное сечение; б— прямоугольное; в— кругло; в—грушевидное; д —круглое несимметричное; е — грушевидное несимметричное Боковые стенки могут быть плоскими. Прямоугольное сечение (рис. 5, б) предпочтительно по технологическим соображениям. Часто применяется сечение в виде круга (рис. 5, в), как наиболее благоприятное в газодинамическом отношении. Разновидностью круглого является грушевидное сечение (рис. 5, г). Как показали экспериментальные исследования, сечения канала, ось которых не совпадает с осью рабочего колеса, обеспечивают меньшие потери за счет лучшего согласования с потоком на выходе рабочего колеса. В качестве примера приведены круговая (рис. 5,д) и грушевидная (рис. 5,е) формы несимметричных сечений спирального канала. Для, построения спирального канала обычно используются два основных метода расчета: из условия постоянства момента скорости сиr = idem. В этом случае си по окружности произвольного радиуса г не изменяется; по заданному закону распределения средней скорости cсрi в сечениях спирали по углу φ. Обычно принимают сср = const. В этих случаях расход через сечения спирали меняется пропорционально углу охвата φi: Элементарный расход через сечение а суммарный расход через i-e сечение определяется интегрированием:  (27) (27)Для вычисления интеграла необходимо знать закон изменения сux = f(rx) и bx =f(rx). В практике компрессоростроения получил распространение метод построения спирали по закону cur = idem . Приближенный расчет проводят без учета вязкости и сжимаемости газа, так как эти факторы оказывают противоположное влияние на размеры канала. Однако известны уточненные методы расчета спирали с учетом вязкости и сжимаемости газа. Выражение (27) в этом случае принимает вид  (28) (28)При сложной зависимости bх= f(rx) интеграл (28) удобно решать графически. Для частных случаев значение интеграла получают аналитически. 1). Для трапециевидного сечения (рис. 5, а) 2). Для прямоугольного сечения (рис. 5,б) b = const Для учета сокращения площади сечения из-за скругления углов необходимо увеличивать ri/R3 на 1-2 %. Если наружная стенка сечения очерчена радиусом Ri*, то для каждого сечения необходимо графически подобрать радиусы Ri* и ri*, чтобы обеспечить равенство площадей (заштрихованы по-разному на рис. 5,а). 3). Для круглого сечения (рис. 5, в) При построении спирального отвода с круглым поперечным сечением удобно определить г0 по заданному углу φ. Принимая во внимание, что Ry = R3 + r0, имеем где 4). Для несоосного круглого сечения (рис. 5, д) при построении отвода целесообразно использовать выражение 5). Для сечений (рис. 5, г и е) следует применять графоаналитический метод расчета. Задаваясь значениями r0 и выбирая Rv по конструктивным соображениям, вычисляем φ и строим графики φ = f(Ry) и φ = f(r0), на основании которых для требуемых φi определяем величины Ry и г0. Построение спирали производим в следующей последовательности. Пользуясь аналитическими зависимостями или графоаналитически определяем размеры конечного 8-го сечения (горловины) спирали (для φсп). В соответствии с выражением (28) получаем величину r8. Затем эту операцию повторяем для каждого сечения φi и получаем соответствующие значения ri. Из указанных выше соображений подбираем радиусы закруглений ri* и Ri*. На радиусе ri под соответствующими углами делаем засечки. Полученные точки сопрягаем тремя-четырьмя дугами конструктивно подобранными радиусами Rспi. Спиральный канал отвода заканчивается диффузорным патрубком, который имеет по длине переменную форму сечения (от сечения 8 до круглого сечения нагнетательного патрубка). Угол расширения диффузора не должен вызывать отрыва потока при преобразовании в нем кинетической энергии в давление. Диффузорность обычно определяется по приведенным диаметрам: где F8 — площадь 8-го сечения. | ||||||||||||||||||||||||||||||||||||||