Нагнетатели и тепловые двигатели .(КП). Методическое пособие и задания к курсовому проекту по дисциплине Нагнетатели и тепловые двигатели

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

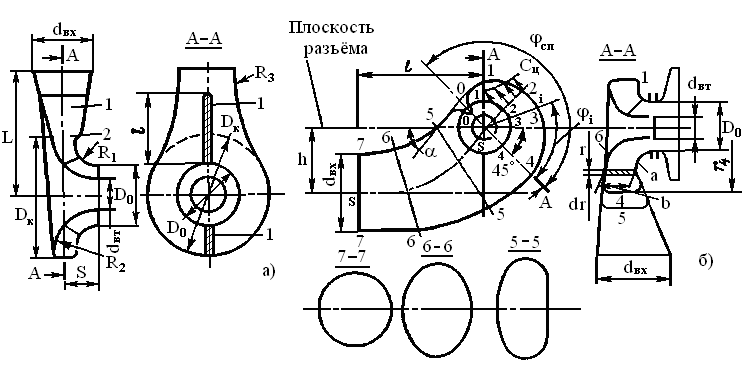

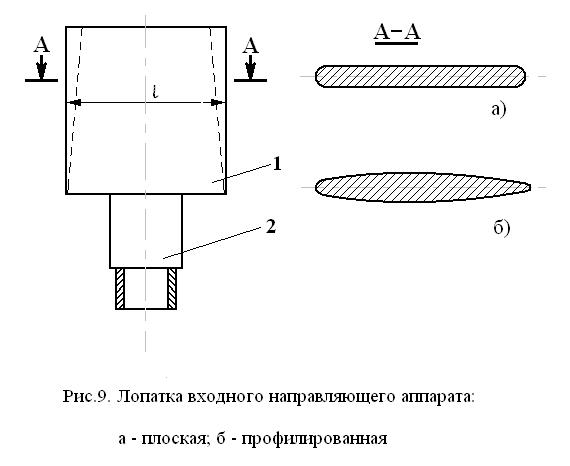

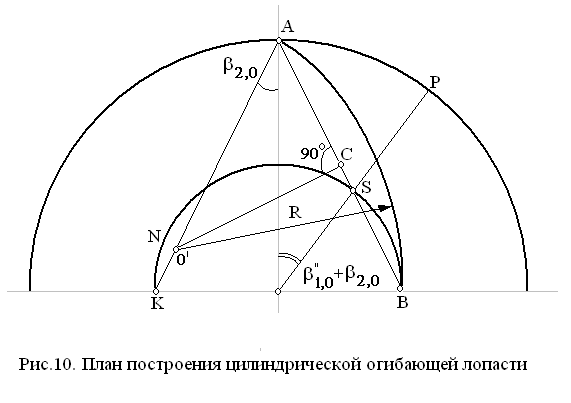

Поток на выходе из диффузора определяется соотношениямиПри определении скоростей сm необходимо учитывать стеснение потока лопатками. Скелет лопатки диффузора можно построить по точкам, задавшись законом изменения α=f(R) пределах от R3 до R4, или описать дугой окружности. Второй способ предпочтительней по технологическим соображениям. Необходимые для построения скелета лопатки геометрические размеры определяют по соотношениям  (41) (41)Толщину лопаток s выбирают минимальной по технологическим соображениям. Входные кромки заоваливают для уменьшения износа и снижения ударных потерь при работе компрессора на нерасчетных режимах. В некоторых специальных конструкциях компрессоров для снижения потерь при входе на лопатки при нерасчетных режимах работы применяются поворотные лопатки диффузора. 6. Расчет подводящих устройствОсновное назначение подводов состоит в обеспечении входа газа в межлопастные каналы рабочего колеса с определенным моментом скорости при минимальных потерях. В связи с этим рабочим поверхностям подводов стремятся придать форму, близкую к траекториям движения газовых струй. Подводы к первой ступени. Осевые подводы, применяемые в одноступенчатых машинах, представляют собой конфузорные патрубки с углом v = 10÷l5°. По известному значению Do, выбрав угол v, из конструктивных соображений подбирают длину патрубка с тем, чтобы обеспечить стандартный диаметр dвх входного патрубка компрессора. Рекомендации по построению подводов в виде колен приведены ранее (рис. 5.4, а, б). Кольцевой подвод (рис. 5.4, в) не обеспечивает равномерного распределения сm на входе в рабочее колесо из-за разного направления частичек газа и образования мертвой зоны за валом; при его обтекании. Для уменьшения неравномерности распределения скоростей применяют увеличенные площади поперечных сечений подвода.  Рис. 8. Боковые подводы: а — кольцевой; б — полуспиральный Основные геометрические размеры, необходимые для построения кольцевого подвода, показаны на рис. 8, а. Основным параметром кольцевого подвода является степень конфузорности n=Fвх/F0 где Fвх=πd2вх/4 — площадь входного патрубка; Степень конфузорности находится в пределах n = 1,5÷2. Конфигурация участка от входного патрубка. До кольцевой камеры Dк должна обеспечивать плавное изменение скоростей, что достигается соответствующей формой боковых стенок и радиусом R3. Радиусы закругления R1 и R2 входного диффузора подбираются при конструктивной проработке схемы компрессора, при этом R1 необходимо принимать по возможности большим для уменьшения неравномерности потока в конфузоре. Наличие уступа 2 на входе в кольцевую камеру способствует более равномерному распределению скоростей в выходном сечении подвода. В подводе рекомендуется выполнять разделительное ребро 1, Которое может располагаться по одну или обе стороны входной воронки. Длина ребра l выбирается из конструктивных соображений. В осесимметричном кольцевом конфузоре необходимо обеспечить 15—20% повышения скорости для стабилизации потока на входе в рабочее колесо. Рекомендуемые соотношения между основными геометрическими размерами подвода находятся в пределах: Dк=(1,4÷2,0)dвх; L = (2,0÷2,2) dBX; s = (0,4 ≈ 0,6)dBX. Полуспиральный подвод более сложен в изготовлении, чем кольцевой, однако обеспечивает более равномерную структуру потока на входе в рабочее колесо и создает определенный момент k1 скорости в направлении вращения рабочего колеса, что приводит к уменьшению скорости W1, т. е. снижению потерь на входе в колесо. Наряду с двухзаходными (см. рис. 5.4, г) применяются однозаходные полуспиральные подводы (рис. 8,б). Проточную часть полуспирального подвода характерными сечениями (нумерация сечений противоположна направлению потока) условно разделяют на три участка: первый — от входного патрубка (сечение 7-7) до сечения 5-5, на котором происходит плавное изменение сечений и скоростей от свх до с4; второй — спиральная (φсп=180°) камера от сечения 4-4 до разделительного «языка» (сечение 0-0); третий — кольцевой криволинейный конфузор с 10-15%-ным нарастанием скорости для стабилизации потока во входной воронке рабочего колеса. Язык спирали обычно располагается под углом 45° против вращения колеса к направлению потока во входном патрубке (сечение 0-0). Форма радиальных сечений спиральной камеры определяется конфигурацией боковых стенок а и б, которую выбирают при конструктивной проработке компрессора. В многоступенчатых компрессорах целесообразно уменьшать осевые размеры камеры за счет увеличения радиальных. Экспериментально установлено, что через расчетное сечение спирали (сечение 4-4) проходит часть расхода газа, поступающая через входной патрубок V4 =αVвх, где α ≤0,5. Остальная часть потока поступает радиально непосредственно в рабочее колесо. Поток газа, движущийся по спиральной части, создает средний момент скорости k1 на входе в рабочее колесо. Момент скорости k4 в сечении 4-4 примерно равен k4 = βk1, где β≥2. Пренебрегая трением, предполагают, что распределение нормальных к сечениям скоростей изменяется по закону cur = const. В этом случае расход V через расчетное сечение 4-4 входа в спираль (полуспираль, так как φсп = = 180°) равен  (45) (45)Здесь k4- средний момент скорости в сечении 4-4, который можно определить через k1. Из-за произвольного закона b/r = f(r) графическим способом вычисляют интеграл  и определяют величину r4. Построение промежуточных сечений и контура стенки спиральной камеры в плане производят аналогично спиральному отводу. и определяют величину r4. Построение промежуточных сечений и контура стенки спиральной камеры в плане производят аналогично спиральному отводу.Расход через промежуточные сечения пропорционален углу охвата: Требуемое значение интеграла Jтр можно выразить через параметры компрессора: Здесь kп = 1,8÷2 — опытный коэффициент; Vвх, м3/с; n, об/мин. По J определяют r4 и профилируют полуспиральный подвод. Средний момент k1 скорости, создаваемый полуспиральным подводом на входе в колесо, На первом участке подвода необходимо обеспечить плавное изменение сечений по средней линии s-s от круглого до формы сечения 4-4. Это достигается соответствующим построением промежуточных сечений i = 5÷7. Анализируя размеры выполненных подводов, можно рекомендовать такие соотношения: Входной направляющий аппарат (см. рис. 5.5), который представляет собой элемент подводящего устройства, состоит из ряда поворотных лопаток, расположенных по окружности, перед входом в колесо (рис. 9).  Лопатка цапфой 2 крепится в статорной детали, перо 1 лопатки обычно имеет постоянную хорду l= const. В осевых подводах лопатки выполняются трапециевидной формы. Применяются плоские (а) и профилированные (б) лопатки. Обычно используются экспериментально отработанные симметричные профили с хорошими аэродинамическими качествами. Угол установки лопаток для обеспечения требуемого угла α1п определяют расчетом круговой решетки лопаток. Число лопаток входного направляющего аппарата выбирается из условия обеспечения полного перекрытия кольцевого сечения. Следует иметь в виду, что незначительная, положительная закрутка потока лопатками входного направляющего аппарата несколько повышает КПД ступени. Закрутка против вращения колеса повышает коэффициент напора ψ, но снижает КПД. Поэтому угол установки лопаток не превышает 120°. Обратный направляющий аппарат. По конструкции обратный направляющий аппарат представляет собой круговую решетку лопаток специфической формы, которая образует межлопаточные каналы, по которым газ подводится с определенной закруткой к рабочему колесу последующей ступени многоступенчатого компрессора. Обычно обратный направляющий аппарат комбинируется совместно с кольцевым безлопаточным каналом. Без учета трения газ по безлопаточному каналу а-б движется с постоянным моментом сиr = const. За счет трения момент скорости уменьшается, и угол входа потока на лопатки обратного направляющего аппарата определяется выражением где λ, = 0,03÷0,04 — коэффициент потерь на трение; l — длина средней линии тока а-б; b4, b5 — ширина канала на входе и выходе. Обычно b4≈b5. Решетка лопаток обратного направляющего аппарата выполняется с диффузорным или конфузорным течением газа. В последнее время часто каналы выполняются таким образом, чтобы c5≈с6. В канале стремятся обеспечить линейный закон изменения скоростей. Среднюю линию лопатки очерчивают дугой круга либо по дуге круга на входе и по прямой на выходе. Основные геометрические размеры для построения лопаток обратного направляющего аппарата определяют соотношениями В некоторых случаях выполняют D6 < D0. Угол ε для обеспечения необходимой закрутки потока на входе в рабочее колесо выбирается равным ε = ±(5÷10°). Угол потока на выходе из обратного направляющего аппарата не равен углу установки лопаток α6≠α6п. Отклонение получают расчетом круговой решетки обратного направляющего аппарата. В то же время α6п ≠ α1. Это различие вызывается формой криволинейного конфузора перед рабочим колесом. Известны обратные направляющие аппараты насосного типа, в которых отсутствует безлопаточное кольцевое пространство. Лопатки обратного направляющего аппарата начинаются непосредственно за лопаточным диффузором, образуя непрерывные каналы. Такое конструктивное исполнение применяется в малоканальных лопаточных диффузорах z0 = 8÷12. В этом случае ширину каналов обратного направляющего аппарата следует определять по линейному закону изменения скоростей от c4 до c6 при zОНА = z0 и b4/b5 = 1,1÷1,15. 7. Пример расчета компрессора. Провести газодинамический и конструктивный расчет элементов проточной части центробежного компрессора. Исходные данные: Производительность V м3/мин. = 3500; Давление на входе РН = 0,1 Мпа; температура на входе ТН = 293 0К; Давление на выходе РК = 0,55 Мпа; Частота вращения n=3000 об/мин; Рабочее тело воздух. Порядок расчета. Термодинамический расчет Определяется число ступеней компрессора Z Ском – соотношений давлений сжатия по компрессору. Определяется из исходных данных. Сст – соотношение давлений сжатия ступени. (принимается по табл. 1, в зависимости от вида рабочего тела) Сст = 1,76 – воздух, тогда 1.2. Расчет давлений сжатия по ступеням производится с учетом гидравлических сопротивлений в промежуточных холодильниках (Х) и недоохлаждения рабочего тела в примере е= 0,96 т – комплекс, определяемой в зависимости от показателя адиабаты и политропного коэффициента полезного действия – принимается а) соотношение давления сжатия в первой ступени: б) соотношение давлений сжатия второй ступени:  (57) (57)в) соотношение давлений по третьей ступени:  Изменения температуры рабочего тела в ступенях: а) первая ступень б) вторая ступень в) третья ступень удельная работа сжатия в ступенях компрессора определяется по уравнению: где R – газовая постоянная рабочего тела R = 8314/28,96 = 287 (для воздуха) Масса рабочего тела из уравнения Клапейрона-Менделеева Эффективная мощность компрессора Принимаем для всех секций по две ступени с колесами радиального типа и цилиндрическими лопатками. Расчет рабочего колеса. Диаметр вала рабочего колеса dв определяется упрощенным методом на основании расчета на кручение при пониженных значениях допускаемых напряжений. [σкр] = 12 ÷ 20 Мпа Nэ – мощность в кВт п – об/мин dв – в мм. Принимаем dв = 250 мм. Проверяем выбранный диаметр вала с учетом критической частоты по уравнению: Z – число ступеней Д2 – диаметр рабочего колеса Если 2.2. Диаметр втулки dвт выбирается из конструктивных соображений Диаметр входной воронки рабочего колеса Vр – расход рабочего тела м3/с Со – абсолютная скорость на входе Кс – коэффициент входной скорости. где Диаметр Принимаем D0=0,7м. 2.5. Определяем наружный диаметр D2 из соотношения D2/D0=2÷3 (72) Принимаем предварительно D2/D0=2,1, тогда D2=2,1·D0=2,1·0,7=1,470м 2.6.Оцениваем (предварительно) ширину колеса. 2.7. Ширина лопасти на входе.  (74) (74)2.8.Меридианная скорость на входе к1 – коэффициент стеснения потока (к1= 1,1÷1,25) ( принимаем к1= 1,13) С1т = 1,13·201= 228м/с. 2.9. Положение входной кромки. D1=(0,8÷1,1)D0 D1 =D0 2.10. Окружная скорость 2.11.Угол потока Для лопаток с радиальным входом (α = 90о). 2.12. Углы установки лопаток на входе с учетом угла атаки δ=5÷10о, принимаем δ=5. β1=β1л+δ = 64,25+5 = 69,25. 2.13. Рассчитываем коэффициент стеснения потока. В этом случае число лопастей Z принимается (Z = 18 ÷ 26).  (78) (78)Z = 26 (принимаем); δ – толщина лопатки (δ = 4÷12);( Δ = 25 ÷40мм ) в – длина лопатки (из расчета). Принимаем δ = 10мм; Δ = 30 мм .  к1=1,21 (сопоставляем с принятым) расхождение не превышает 7%. 2.14. Расчеты геометрических характеристик рабочего колеса на выходе проводится по выбираемым соотношениям скоростей С2м∞ / С0 и W1 / W2∞ . Как правило принимают С2м∞ ≈ С0 ; W1 / W2∞ = 1,8÷1,3 для меньших значений приведенной частоты вращения n` принимается большее значение W1 / W2∞ .Угол лопасти на входе определяются из уравнения:  (79) (79)2.15. Уточним число лопастей  (80) (80)если примем β2=40 2.16.Принимаем число лопастей для однорядной решетки Z=(0,8÷0,85)Zp для двухрядной решетки Z2=Zp+0,1Zp Z=28·0,85=26 2.17. Величина окружной скорости на выходе U2 определяется из соотношения Требуемая величина U2 в соответствии с конечным давлением Рк=0,55  (83) (83)величина теоретического напора определяется из сопоставляем значения округленных скоростей (82) и (83) уравнению U2=231м/с и 228м/с погрешность меньше 4%. Расчет верен. Ширина колеса принимается по п. 2.6 Оцениваем число Маха при движении рабочего колеса по а) окружной скорости на выходе б) в относительном движении в) в абсолютном движении Критическое число Маха для современных дозвуковых профилей осевых компрессоров Все значения чисел Маха ниже критических, следовательно, сохраняется устойчивый режим движения рабочего тела. Профилирование лопастей. Профили лопаток рабочего колеса проектируются по одному из предложенных методов, приведенных в данном разделе. Метод профилирования выбирается самостоятельно. В примере рассматривается метод построения профиля лопатки, очерченной дугой окружности. На рис.10. представлен план построения цилиндрической огибающей лопасти при известном значении диаметров Для построения выбираем произвольную точку на окружности диаметра Откладываем угол  Конструирование отводных устройств приведен в разделе 4 указаний. Метод построения выбирается самостоятельно. В примере приведено построение спирального отвода прамоугольного профиля (с.25) рис.5правилу Цилиндрическая площадь входного сечения канала Диаметр D3и ширину В спирали выбирают из соотношения D3/D2=1,1÷1,2 , В/в2=1,25÷2,0 В примере D3=1,25D2=1,15·1,47=1,69м В=2в2=1,5·0,0684=0,136. Объемный расход при входе в спираль определяется из соотношения  (84) (84)Основные размеры спирального выхода приведены на рис.11. Конструкция корпуса насоса При конструировании корпуса насоса основным элементом является направляющий аппарат, диффузор и спиральный отвод. Отводящие устройства осуществляют: Преобразование кинетической энергии потока рабочего тела в потенциальную; собирают жидкость выходящую из рабочего колеса направляют ее к выходному патрубку или колесу следующей ступени; измеряют момент скорости по контуру, охватывающему колесо. При расчете считают, что жидкость поступает в отвод равномерно по окружности, а расход через сечение, находящееся под углом φ определяется по т.е. расход расчет по сечениям спирального канала пропорционально углу . Расчет отводного устройства. Цилиндрическая площадь входного сечения канала. F3=π·D3в3 (85) Размер D3 и в3выбирается из соотношений D3/D2 =1,1÷1,2; в3/в2 = 1,25÷2,0 при большом значении угла α2 соотношение диаметров уменьшают, а соотношение ширин увеличивают из расчета проточной части в2=0,068 мм (а) D2=1470мм. Принимаем D3/D2 =1.156, а в3 /в2=1,765, тогда значение диаметра и ширины D3=1700мм, в3=0,12мм. F3=π·1,7·0,12 = 0,641м2 Объемный расход рабочего тела на входе в спираль V3 = V1·(P1/Р3)1/к (86) С·Р3/Р1 = 0,55 ( из задания) к = 1,4 (для воздуха) величина расхода V1 (задания) V1 = 55.33м3/с V3 =V1Р(1/5,5)1/к=55,33 (0,1888)0,7104=16,37м3/с угол обхвата спирали принимаем φ = 340о. Величина угла α3 определяется tgα3=C3m/C3u (87) Значение меридианной скорости С3m определяется из уравнения расхода. С3m=V3/π·D3·в3= Окружность составляющая из уравнения работы С3u≈C2u=30gH/π·n·R3 (88) C3u= Диаметр входного канала (спирального) Угол раскрытия приведенного количества диффузора Примем угол раскрытия γ=6о, длина dн=d8+ Начальный участок спирали очерчивается под углом α3 tgα3=C3m/C3u tgα3= Боковые стенки отвода плоские. Выбираем прямоугольные сечения шириной в = в3 = 0,12м Расход по спирали меняется пропорционально углу охвата φi. Vi=V3·φ1/360 Разделим диаметр на 8 частей с шагом 45о и вычисляем расходы в зависимости от угла охвата. Результаты расчета сводим в табл.4. Для прямоугольного сечения с шириной в3=0,12 суммарный расход через iе сечение имеет вид:  (90) (90) Момент скорости М2 выраженный через напор: Гс – постоянная спирального отвода Таблица 4 Результаты расходов в зависимости от угла охвата

Тогда величина расхода  (92) (92)Для конечного сечения R8=R3+d8=0.85+0.9036=1.754м В зависимости от этого радиуса по аналогичным уравнениям рассчитываем радиусы дуг спирали с интервалом 45о. результаты расчетов представлены в табл. 9. По результатам расчетов радиусов сечения строим логарифмическую спираль (огибающую корпуса) конуса. |