ТЕПЛОВОЙ РАСЧЕТ СПИРАЛЬНОГО ТЕПЛООБМЕННИКА ДЛЯ КОНДЕНСАЦИИ НАСЫЩЕННОГО ПАРА БЕНЗОЛА. Курсач бензол вариант 6. Курсовая работа тепловой расчет спирального теплообменника для конденсации насыщенного пара бензола (

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

1 2 ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Бирский филиал БашГУ Инженерно-технологический факультет Кафедра технологического образования Направление подготовки (специальность): 20.03.01 – Техносферная безопасность (код и наименование) Направленность (профиль) образовательной программы: Пожарная безопасность Гидрогазодинамика и теплотехника Наименование дисциплины (модуля) Курсовая работа ТЕПЛОВОЙ РАСЧЕТ СПИРАЛЬНОГО ТЕПЛООБМЕННИКА ДЛЯ КОНДЕНСАЦИИ НАСЫЩЕННОГО ПАРА БЕНЗОЛА (Вариант 41)

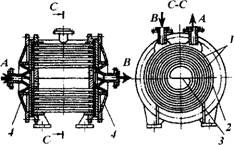

БИРСК – 2022 Содержание стр. Введение……………………………………………………………………………. 4 Глава I. Устройство, принцип действия и методы расчета спирального теплообменника………………………………………………………………… ......5 1.1. Констукция и принцип работы спирального теплообменника………………5 1.2. Технические характеристики спиральных теплообменников.......................11 1.3 Основные положения конвективной передачи. Закон Ньютона-Рихмана ……………………………………………………………………………………….16 1.4. Техника безопасности и охрана труда при работе на спиральном теплообменнике.....................................................................................................18 Глава II. Тепловой и компоновочный расчёты спирального теплообменника ....23 2.1. Основные параметры спирального теплообменника....................................23 2.2. Тепловой расчет спирального теплообменника............................................24 2.3.Геометрический и компоновочный расчет матрицы спирального теплообменника.....................................................................................................32 Заключение………………………………………………………………………….37 Литература ………………………………………………………………………….38 ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «БАШКИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Бирский филиал БашГУ Инженерно-технологический факультет Кафедра технологического образования Задание на курсовую работу по дисциплине «Гидрогазодинамика и теплотехника» студенту Сафиханову Ф.Ф группы____курса 4 Произвести тепловой и компоновочный расчеты спирального теплообменника для конденсации насыщенного пара бензола. Исходные данные приведены в варианте № 41 к курсовой работе В число исходных данных входят: - массовый расход бензола Gб=1520 кг/час при атмосферном давлении; - охлаждающий агент - вода с начальной температурой –tв1= 18оС и конечной температурой –tв11= 29 оС; - термическое сопротивление поверхности теплообмена со стороны бензола – 0,0001м2час*К/ккал, а со стороны воды - 0,0007м2*час*К/ккал; - температура кипения бензола при атмосферном давлении tк=80,10С, а скрытая теплота парообразования бензола – r=94,5ккал/кг; - жидкий бензол отводится при температуре конденсации насыщенных паров. К защите курсовой работы подготовить расчётно-пояснительную записку и эскизный чертёж подогревателя. Срок сдачи законченной курсовой работы_______________ Дата выдачи задания_______________16.10.2022_________ Разработал Доцент кафедры технологического образования Зинов И.А. Введение Актуальность предложенной темы курсовой работы определяется чрезвычайно широким распространением теплообменного аппарата в быту, промышленности и в науке. Исследование содержит относительно полную информацию, необходимую для выполнения тепловых и компоновочных расчётов широко распространённых теплообменных аппаратов. Цель курсовой работы: закрепить полученные теоретические знания о распространении тепла в пространстве конвекцией, теплопроводностью и при теплопередаче; приобрести практические навыки в расчётах коэффициентов теплоотдачи при течении жидкостей и газов, а также при конденсации влажного насыщенного пара в теплообменных аппаратах; освоить методы расчёта теплообменных аппаратов. Объект исследования: спиральный теплообменник. Предмет исследования: тепловой и компоновочный расчеты спирального теплообменника. Задачи исследования: 1. изучить и анализировать специальную литературу по теме курсовой работы; 2. выполнить тепловой и компоновочный расчеты спирального теплообменника для конденсации насыщенного пара бензола; 3. проект рассчитанного аппарата. Методы исследования: - анализ научно-технической литературы -инженерный расчет технического устройства - спирального теплообменника. Глава I. Устройство, конструкция, принцип действия и методы расчета спирального теплообменника 1.1. Конструкция и принцип работы спирального теплообменника Процессы теплообмена имеют первостепенное значение в химической, энергетической, металлургической, пищевой и других отраслях промышленности. В теплообменных аппаратах теплопередача от одной среды к другой через разделяющую их стенку обусловлена рядом факторов и является многосложным процессом, который нужно разделять на три элементарных вида теплообмена: теплопроводность, конвекцию и тепловое излучение. На практике эти виды теплообмена не обособлены, находятся в каком-то сочетании и протекают одновременно. Для теплообменного оборудования важное значение имеет конвективный теплообмен или теплопередача, которая осуществляется при совокупном и единовременном действии теплопроводности и конвекции. Процессы теплообмена проходят в теплообменных аппаратах различных типов и конструкций. По способу передачи тепла теплообменники делят на поверхностные и смесительные. В поверхностных аппаратах рабочие среды обмениваются теплом через стенки из теплопроводного материала, а в смесительных аппаратах тепло передается при непосредственном перемешивании рабочих сред. Смесительные теплообменники по конструкции проще поверхностных: тепло в них используется более полнее. Но это теплообменное оборудование пригодны лишь в тех случаях, когда по технологическим условиям производства разрешается смешение рабочих сред. [4]. Поверхностные теплообменники, в свою очередь, делятся на рекуперативные и регенеративные. В рекуперативных аппаратах теплообмен между различными рабочими средами происходит через разделительные стенки. При этом тепловой поток в каждой точке стенки сохраняет одно стандартное направление. В регенеративных теплообменных аппаратах теплоносители попеременно соприкасаются с одной и той же поверхностью нагрева. При этом направление теплового потока в каждой точке стенки периодически меняется. Опишем рекуперативные поверхностные теплообменные аппараты непрерывного действия, наиболее распространенные в промышленности. Два или четыре длинных металлических листа укладываются спиралью вокруг центральной трубы, образуя два или четыре однопроточных канала. Для того, чтобы обеспечить постоянную величину зазоров к одной стороне листов привариваются разделительные шипы. Центральная труба при помощи специальной перегородки разделена на две камеры, которые образуют входной и выходной коллектора. Скрученные спирали помещаются в цилиндрический кожух. Внешние концы спиральных листов привариваются вдоль образующей обечайки. Для выхода каналов наружу в местах фиксации краев каналов в кожухе просверливаются отверстия, которые герметично закрываются входным и выходным коллекторами с присоединительными патрубками. [8]. Движение потоков в спиральных теплообменниках происходит по криволинейным каналам близким по форме к концентрическим окружностям. Направление векторов скоростей движения потоков постоянно претерпевают изменение. Геометрия каналов и разделительные шипы создают значительную турбулентность уже при низких скоростях потоков, при этом улучшается теплопередача и уменьшается загрязнение. Все это обуславливает компактность конструкции спиральных теплообменников, которые могут быть интегрированы с любой технологической линией, что значительно сокращает затраты на установку. Возможные конфигурации потоков: – противоток (наиболее часто); – перекрестные потоки (обычно в конденсаторах и испарителях); – параллельные потоки (редко); – комбинации вышеназванных. Благодаря прочной и жесткой цельносварной конструкции, а так же тому, что спиральные теплообменники мало подвержены загрязнению, затраты на их обслуживание сведены до минимума. Спиральные теплообменники часто являются наиболее оптимальным и экономичным решением задач теплообмена. Поскольку геометрия каналов может быть изменена в широких пределах, спиральные теплообменники действительно оптимально адаптируются к требованиям Заказчика. Несмотря на изменяющиеся массовые расходы и различия в требуемых температурах, спиральный теплообменник зачастую позволяет осуществлять теплопередачу в одном и том же устройстве на разных режимах и неполной нагрузке. По сути, спиральные теплообменники представляют собой длинные щелевые однопроточные каналы, свернутые в спираль. Таким образом, в спиральных теплообменниках может быть достигнута практически любая тепловая длина взаимодействия двух сред, а значит и разность температур потоков меньше 3°С. При этом, в спиральных теплообменниках возможен нагрев или охлаждение "проблемных" технологических сред, для которых недопустимы резкие повороты потоков, провоцирующие блокировку каналов. В спиральных теплообменниках существует большое разнообразие вариантов изготовления разделительных перегородок центральной трубы. Каждый адаптирован к выполнению определенных задач и позволяет выбрать оптимальное решение для любого применения. [2]. Спиральные теплообменники применяют в качестве конденсаторов, испарителей, а также для охлаждения и нагревания жидкостей, газов и парогазовых смесей. Ректификационные колонны могут компоноваться спиральными теплообменниками в качестве дефлегматоров. Особенно эффективны спиральные теплообменники для обработки высоковязких жидкостей, так как устраняется проблема распределения такой жидкости по трубам, а также при обработке шламов и жидкостей, содержащих волокнистые материалы. Конструкция спирального теплообменника. Он представляет собой два спиральных канала , навитых из рулонного материала 2 вокруг центральной разделительной перегородки (керно) 3 и закрытых с торцов крышками 4 (рис.1). Такой теплообменник может быть установлен на цапфах. Теплоноситель А поступает под давлением через штуцер в крышке в камеру центровика, а затем по спирали - в коллектор, расположенный на периферии, и выходит из теплообменника. Другой теплоноситель В подается во второй коллектор и движется по спирали к центру, т. е. противотоком к первому, и выводится из аппарата через штуцер второй крышки.

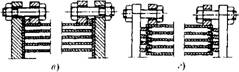

Спиральные теплообменники классифицируют по виду уплотнения торцов каналов: с тупиковыми каналами, с глухими каналами, со сквозными каналами. К тупиковым каналам относятся такие, в которых один канал заваривается при помощи вставленной ленты с одной стороны, а второй канал - с противоположной стороны (рис.2, а). После снятия крышек оба канала легко подвергаются чистке. Такой способ уплотнения каналов наиболее распространен. К глухим каналам относятся такие, в которых канал на торцах заваривается с обеих сторон (рис.2, б). В этом случае один канал не может быть очищен механическим способом. Возможен вариант, когда оба канала завариваются с двух сторон, тогда ни один канал не может быть очищен механически.   а) б) в) г) Рис. 2. Уплотнения торцов каналов Сквозные каналы - это каналы, открытые с торцов (рис.2, в. г). Уплотнение достигается с помощью листового прокладочного материала (рис. 2, в) или манжет U-образного сечения (рис. 2, г). При этом способе оба канала поддаются чистке, но возможно попадание одного теплоносителя в другой. Для придания спиральным теплообменникам жесткости, особенно при давлении выше 0,3 МПа, к одной из лент, как правило, перед навивкой приваривают штифты. Они не только увеличивают жесткость конструкции, но и фиксируют расстояние между спиралями. [5]. Важная особенность конструкции предлагаемых спиральных теплообменников — это использование непрерывных (цельных) металлических листов от центральной трубы до кожуха, что позволяет практически полностью исключить сварные швы и внутри, и в труднодоступных местах теплообменников. Преимущества спиральных теплообменников: широкий диапазон рабочих температур и давлений; компактная конструкция (например, 700 м2 в 6 м3); широкий рабочий диапазон (10 – 100% от расчетной нагрузки); высокие коэффициенты теплопередачи; высокая турбулентность; пониженная загрязняемость; меньшее количество остановок на обслуживание; высокий самоочищающий эффект при применении сильно загрязненных жидкостей; легкая очистка механическим и химическим способом; отсутствие ограничений при выборе величины зазора канала; массовые расходы по обеим сторонам могут значительно отличаться; низкие потери давления; большой выбор материалов уплотнений. Теплообменные аппараты пластинчатого и спирального типов во многих случаях наиболее эффективно удовлетворяют потребности разнообразных производств. [1]. В книге предпринята попытка обобщить многочисленные экспериментальные исследования и работы в области теории и расчета пластинчатых и спиральных теплообменных аппаратов, а также опыт их проектирования и изготовления в СНГ и за рубежом. Кроме того, обобщены данные по теплопередаче и гидравлическим закономерностям для рассматриваемых аппаратов и предложены рациональные методы расчета аппаратов при проектировании их, а также методы экспериментального исследования теплоотдачи. На основе многолетнего опыта проектирования большого числа пластинчатых аппаратов различного назначения авторы дают рекомендации по практическому проектированию и испытанию этого вида оборудования. Примеры расчетов, приведенные в книге, выполнены в Международной системе единиц измерения (СИ). 1.2. Технические характеристики спиральных теплообменниковенль Монтаж и установка. Как правило, спиральные теплообменники поставляются с опорной рамой, в которой теплообменник может свободно поворачиваться, что обеспечивает: легкий дренаж; простой доступ с целью осмотра или чистки; простоту установки и снятия крышек и уплотнений. Стандартное исполнение патрубков спиральных теплообменников и их ориентация упрощают и удешевляют трубную обвязку, а также обеспечивает простоту выпуска воздуха из обоих каналов (с возможностью автоматизации этого процесса). Спиральные теплообменники в применениях с суспензиями и шламами, которые требуют частого открывания, обычно оснащаются специальными поддерживающими крышка-петлями. [6]. Обслуживание и чистка. Спиральные теплообменники практически не нуждаются в обслуживании, кроме случаев, обусловленных свойствами (характеристиками) сред и рабочими условиями. Периодически требуется выполнение следующих мероприятий (периодичность определяется применением: от раза в месяц до раза в несколько лет): – химическая чистка (без разборки) – эффективна при одноходовой конструкции; – механическая чистка – легко осуществляется благодаря относительно небольшой ширине каналов; – замена уплотнений. Эти операции могут быть выполнены персоналом заказчика без привлечения специалистов. Экономичность спиральных теплообменников: – низкие затраты на установку; – небольшие площади для размещения; – возможность интегрирования с другим оборудованием; – простота монтажа и перемещения; – низкие расходы на обслуживание. Области применения спиральных теплообменников: – нефтепереработка (тяжелые масла, промывочные масла); – химическая промышленность (ПВХ, латекс, акрилацетат, TiO2 и.т.д.); – отработанные сульфатные и сульфитные растворы, водные растворы SO2, дезодорация при конденсировании); – очистка муниципальных и химических сточных вод (сброженный ил, термическая стерилизация, сточные и сбросные воды); – горнодобывающая промышленность (алюминатные щелоки, бокситные суспензии, окислы магния); – сталелитейные, газоперерабатывающие и коксовые заводы (бензол, промывные масла, раствор NH3, оросительный конденсаторы); – текстильная промышленность (рекуперация тепла красителей и промывочных жидкостей); – сахарная и пищевая промышленность, пивоварение (прессовая вода, сырой сок, сточные воды, растительное масло, спирт, картофельные, зерновые или кукурузные пасты); – фармацевтика; конденсирование (вакуумное и при нормальных условиях) Задачи, решаемые помощью спиральных теплообменников: охлаждение; нагрев; рекуперация тепла; конденсация; испарение; термосифон; ребойлер. Рабочие среды спиральных теплообменников: жидкости; суспензии; жидкости, содержащие волокна и твердые частицы; вязкие жидкости; неньютоновские жидкости, включая различные гидросмеси, растворы полимеров; сточные воды; пары с инертными газами и без них; прочее. Спиральные теплообменники используются в спиртовой, пищевой, фармацевтической, нефтяной, химической, ЖКХ и других отраслях промышленности, где требуется высокоэффективный теплообмен. На спиртовых предприятиях использование спиральных теплообменников позволяет резко снизить объемы потребляемой воды. Можно использовать жидкости, которые содержат до 20% твердых примесей (осахаренное сусло, бражка), а также встречные потоки газ-жидкость и газ-газ. Горизонтальные спиральные теплообменники применяют для теплообмена между двумя жидкостями. [9]. Для теплообмена между конденсирующимся паром и жидкостью используют вертикальные спиральные теплообменники; такие теплообменники применяют в качестве конденсаторов и паровых подогревателей для жидкости. Преимущества спиральных теплообменников: Высокий коэффициент теплообмена достигающий 3820 ккал/м2 × ч × oС, что в 2-3 раза выше, чем у трубчатых теплообменников. Надежная конструкция, благодаря герметизации Спиральные теплообменники занимают гораздо меньшую площадь по сравнению с трубчатыми теплообменниками. Возможность работы со средами, содержащими мезгу, волокна, твердый осадок (до 20 %), а также с вязкими средами. Широко применяется обогрев горячими газами и воздухом (до 300-1000°С) в печах, сушильных установках. Газовый обогрев отличается рядом недостатков: трудностью регулирования и транспортирования теплоносителя, малой интенсивностью теплообмена, загрязнением поверхности аппаратуры (при использовании топочных газов) и др. Однако в ряде случаев он является единственно возможным (например, в воздушных сушилках). В холодильной технике используется ряд хладагентов: воздух, вода, рассолы, аммиак, углекислота, фреон и др. При любом использовании теплоносителей и хладагентов тепловые и массообменные процессы подчинены основному технологическому процессу производства, ради которого создаются теплообменные аппараты и установки. Поэтому решение задач оптимизации теплообмена подчинено условиям рационального технологического процесса. Для нагревания и охлаждения жидких сред разработаны теплообменники разнообразных конструкций. Ниже рассматриваются некоторые конструкции теплообменных аппаратов, применяющихся в пищевой промышленности. Конкретная задача нагревания или охлаждения данного продукта может быть решена с помощью различных теплообменников. Конструкцию теплообменника следует выбирать, исходя из следующих основных требований, предъявляемых к теплообменным аппаратам. [7]. Важнейшим требованием является соответствие аппарата технологическому процессу обработки данного продукта; это достигается при таких условиях: поддержание необходимой температуры процесса, обеспечение возможности регулирования температурного режима; соответствие рабочих скоростей продукта минимально необходимой продолжительности пребывания продукта в аппарате; выбор материала аппарата в соответствии с химическими свойствами продукта; соответствие аппарата давлениям рабочих сред. Вторым требованием является высокая эффективность и экономичность работы аппарата, связанные с повышением интенсивности теплообмена и одновременно с соблюдением оптимальных гидравлических сопротивлений аппарата. Эти основные требования должны быть положены в основу конструирования и выбора теплообменных аппаратов. При этом самое большое значение имеет обеспечение заданного технологического процесса в аппарате. Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей. Легкость доступа к внутренним поверхностям и каналам. Спиральные теплообменники удобны и доступны для технического обслуживания благодаря съемным крышкам. Достаточно снять крышки и доступ ко всей поверхности канала открыт для осмотра и чистки. Возможность работать со средами, имеющими температуру выше 200-300°С, что очень важно в химической промышленности. Недостатки: К недостаткам спиральных теплообменников можно отнести следующие особенности: сложность изготовления и ремонта и пригодность работы под избыточным давлением не свыше 1 МПа. Нормами предусмотрены спиральные теплообменники с поверхностью теплообмена 15м2 и 30м2, ширина спирального канала 7мм. Спиральные теплообменники способны: – нагревать; – охлаждать; – рекуперировать тепло; – конденсировать; – выполнять роль термосфона, ребойлера; – испарять; В качестве рабочих сред в спиральных теплообменниках могут выступать: – суспензии; – жидкости; – вязкие жидкости и жидкости с содержанием твердых частиц и волокон; –полимеры и гидросмеси; – сточные воды; – пары с примесью инертных газов; 1.3. Основные положения конвективной передачи. Закон Ньютона-Рихмана В расчётах теплоотдачи используют закон Ньютона – Рихмана. Этот закон представляет из себя зависимость для определения теплового потока, которым обмениваются твёрдая стенка и текучая среда (жидкость или газ). Тепловой поток - это количество теплоты, протекающее через какую либо поверхность в единицу времени. В соответствии с этим определением тепловой поток измеряется в единицах мощности – в Вт. Итак, тепловой поток пропорционален элементарной площади поверхности соприкосновения жидкости и твёрдой стенки dF и разности температур твёрдой стенки и жидкости (газа):  В этой зависимости:  и и  - локальная (местная) температура твёрдой поверхности и температура текучей среды (жидкости или газа) соответственно. Разность этих температур называют температурным напором; - локальная (местная) температура твёрдой поверхности и температура текучей среды (жидкости или газа) соответственно. Разность этих температур называют температурным напором; - коэффициент пропорциональности, который называют коэффициентом теплоотдачи. - коэффициент пропорциональности, который называют коэффициентом теплоотдачи.В инженерных расчётах теплообменных аппаратов нередко используют средние интегральные по поверхности величины коэффициентов теплоотдачи и температурного напора и тогда уравнение Ньютона – Рихмана может быть записано не в дифференциальной, а в конечной форме:  Число Нуссельта или безразмерный коэффициент теплоотдачи (Nu)  где:  - характерный геометрический размер твёрдой стенки, определяемый по своей зависимости в каждом рассматриваемом процессе теплоотдачи. - характерный геометрический размер твёрдой стенки, определяемый по своей зависимости в каждом рассматриваемом процессе теплоотдачи.В задачах о теплоотдаче число Нуссельта является искомой величиной, т.к. в него входит необходимый для расчёта теплообменного аппарата коэффициент теплоотдачи. Безразмерный комплекс (Re)  называют числом Рейнольдса. В это соотношение входят:  - скорость текучей среды; - скорость текучей среды; и и  - коэффициенты кинематической и динамической вязкости жидкости (газа) соответственно. - коэффициенты кинематической и динамической вязкости жидкости (газа) соответственно.Число Рейнольдса представляет собой отношение сил инерции, действующих в жидкости (газе), к силам вязкости. Это число достаточно полно характеризует режим течения жидкости. Безразмерную величину  в которой  – удельная массовая теплоёмкость текучей среды, называют числом Прандтля. Это число состоит только лишь из физических параметров жидкости (газа). – удельная массовая теплоёмкость текучей среды, называют числом Прандтля. Это число состоит только лишь из физических параметров жидкости (газа).1.4. Техника безопасности и охрана труда при работе на спиральном теплообменнике В спиральных теплообменниках поверхность нагрева образуется двумя тонкими металлическими листами, приваренными к разделительной перегородке и свернутыми в виде спиралей. Для придания листам жесткости и прочности, а так же для фиксирования расстояния между спиралями к листам с обеих сторон приварены дистанционные бобышки. Спиральные каналы прямоугольного сечения ограничиваются торцевыми крышками. Уплотнение каналов осуществляют различными способами. Наиболее распространен способ, при котором каждый канал с одной стороны заваривают, а с другой уплотняют полоской прокладкой. При этом предотвращается смешение теплоносителей, а в случае не плотности прокладки, наружу может просачиваться только один теплоноситель. Кроме того, такой способ уплотнения дает возможность легко чистить каналы. Если материал прокладки разрушается одним из теплоносителей, то один канал заваривают с обеих сторон, а другой уплотняют полоской прокладкой. При этом глухой канал недоступен для механической очистки. Спиральные теплообменники отличаются компактностью, малыми гидравлическими сопротивлениями и значительной интенсивностью теплообмена при повышенных скоростях теплоносителей. Недостатки спиральных теплообменников - сложность изготовления ремонта, невозможность применения при давлении рабочих сред свыше 10 кгс/. Сосуд, работающий под давлением, - это герметически закрытая емкость, предназначенных для ведения химических и тепловых процессов, а также для хранения и перевозки сжатых, сжиженных и растворенных газов и жидкостей под давлением. Границей сосуда являются входные и выходные штуцера. [2]. Применение аппаратов и коммуникаций, работающих под давлением, требует выполнения специальных мер предосторожности, несоблюдение которых может вызвать разрушение их с тяжелыми последствиями. связи со значительной опасностью сосудов, работающих под давлением, создана и действует определенная система изготовления, эксплуатации, обслуживания и контроля этих устройств. Она определена "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзор России 9 мая 1970 года, и обязательна для всех ведомств, предприятий и организаций. Эти правила распространяются на сосуды, работающие под избыточном давлении более 70 кПа (0.7 кг/см2). Конструкция сосудов должна быть надежной, обеспечивать безопасность при эксплуатации и предусматривать возможность осмотра, очистки, промывки и продувки и ремонта. Материалы для изготовления сосудов должны обладать хорошей свариваемостью, иметь прочностные и пластические характеристики, обеспечивающие надежность и долговечность сосудов для требуемых давлений, температур и сред. Особое внимание уделяют сварке: к производству сварочных работ допускаются сварщики, прошедшие специальное обучение и имеющие удостоверение на производство таких работ. Некоторые сварные соединения сосудов подлежат обязательному клеймению, позволяющими установить фамилию сварщика, выполняющего данную работу. При нормальном режиме работы внутренний объем всех типов теплообменников полностью заполнен теплоносителем и нагреваемым продуктом, что исключает образование горючей среды внутри таких аппаратов. Горючая среда может образоваться только в помещениях или на открытых площадках при повреждении теплообменников, по причине образования повышенных давлений, температурных воздействий и коррозии. Высокотемпературный теплоносителей разделяются на три основные группы: органические (далее - ВОТ), ионные и жидкометаллические. К группе ВОТ относятся индивидуальные органические вещества (этиленгликоль, глицерин, нафталин и его производные), продукты хлорирования дифенила и полифенолов и многокомпонентные ВОТ, в том числе ароматизированные и неароматизированные минеральные масла (компрессорное, цилиндровое). Наибольшее применение в технологических процессах в качестве ВОТ получила дифенильная смесь (26,5% дифенила, 73,5% дифенилового эфира), которая обладает высокой термической стойкостью вплоть до температуры кипения. Она не оказывает коррозирующего действия на сталь, поэтому выбор конструкционного материала при ее использовании не представляет трудностей. Смесь неядовитая, горит сильно коптящим пламенем, которую можно погасить струей водяного пара. Группу ионных высокотемпературных теплоносителей образуют крем-нийорганические жидкости (силиконы) и расплавы солей или их смесей. Теплоносители данной группы обычно применяют в жидком состоянии, они отличаются малой токсичностью и агрессивностью по отношению к конструкционным материалам. Предельная температура, определяемая термической стойкостью этих теплоносителей, лежит в области 550 °С. Для нагревания при атмосферном давлении до температуры 500-540 °С применяют нитрит-нитратную смесь, содержащую 40% NaNO2, 7% NaNO3 и 53% КNO3. В качестве жидкометаллических ВТ применяют литий, калий, ртуть, сплавы натрия и калия. В качестве ВТ эти металлы применяются в жидком и парообразном состояниях. Среди ВТ жидкие металлы имеют самую высокую термостойкость. Однако они оказывают наибольшее агрессивное воздействие на конструкционные материалы, поэтому верхний температурный предел применения жидкометаллических теплоносителей определяется максимально допустимой температурой коррозионной стойкости материала по отношению к данному теплоносителю. Кроме того, пары металлических теплоносителей крайне ядовиты, что ограничивает их применение в технологических процессах. Группу ионных высокотемпературных теплоносителей образуют крем-нийорганические жидкости (силиконы) и расплавы солей или их смесей. Теплоносители данной группы обычно применяют в жидком состоянии, они отличаются малой токсичностью и агрессивностью по отношению к конструкционным материалам. Предельная температура, определяемая термической стойкостью этих теплоносителей, лежит в области 550 °С. Для нагревания при атмосферном давлении до температуры 500-540 °С применяют нитрит-нитратную смесь, содержащую 40% NaNO2, 7% NaNO3 и 53% КNO3. В качестве жидкометаллических ВТ применяют литий, калий, ртуть, сплавы натрия и калия. В качестве ВТ эти металлы применяются в жидком и парообразном состояниях. Среди ВТ жидкие металлы имеют самую высокую термостойкость. Однако они оказывают наибольшее агрессивное воздействие на конструкционные материалы, поэтому верхний температурный предел применения жидкометаллических теплоносителей определяется максимально допустимой температурой коррозионной стойкости материала по отношению к данному теплоносителю. Кроме того, пары металлических теплоносителей крайне ядовиты, что ограничивает их применение в технологических процессах. [11]. Требования пожарной безопасности при проведении процессов нагревания веществ ВТ: - не допускается хранение и приготовление нерасплавленных и жидких компонентов ВОТ в котельной с огневым обогревом; - при эксплуатации системы обогрева необходимо следить за циркуляцией теплоносителя, температурным режимом котла и теплообменных аппаратов. Скорость повышения температуры не должна превышать установленной в инструкции; - должно обеспечиваться удаление летучих веществ, образующихся при разложении ВОТ в процессе эксплуатации установок; - необходимо осуществлять контроль пожароопасных свойств в процессе эксплуатации установки обогрева ВОТ. При обогреве ароматизированным маслом температуру вспышки масла следует проверять не реже одного раза в два дня, а температуру самовоспламенения не реже одного раза в месяц; - во избежание перегрева жидкости, ее разложения и прогара теплообменной поверхности аппаратов, уровень теплоносителя в аппарате должен быть не ниже установленного предела; - системы обогрева должны быть оборудованы устройствами аварийного слива ВОТ. 1 2 |