СБОРНИК ЭМИ. Методическое пособие по курсу Экспериментальные методы исследования Под редакцией Ю. Б. Смирнова. М. Издво мэи, 2012. 35 с

Скачать 0.52 Mb. Скачать 0.52 Mb.

|

|

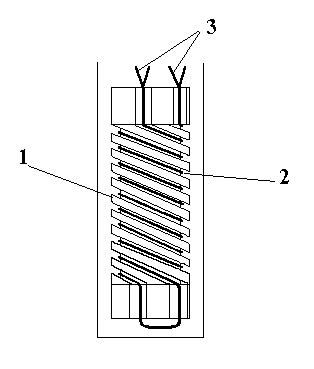

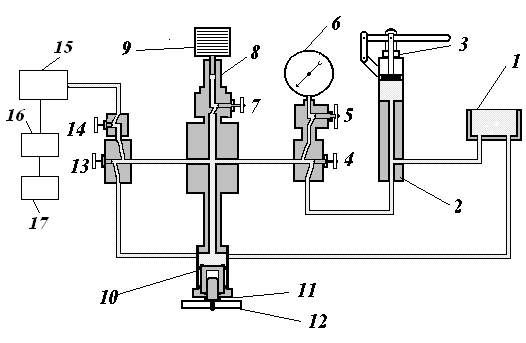

– – УДК 536.218 У 831 ФГБОУ ВПО «НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ МЭИ» Буринский В.В., Ковалев С.И., Листратов Я.И., Мирошниченко В.И., Устюжанин Е.Е. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ Лабораторные работы для студентов, обучающихся по направлению «Ядерная энергетика и теплофизика» Методическое пособие по курсу «Экспериментальные методы исследования » Москва Издательство МЭИ 2012 УДК 536 Л125 УДК: 536.532.001.5(076.5) Утверждено учебным управлением МЭИ Подготовлено на кафедре инженерной теплофизики Буринский В.В., Ковалев С.И., Мирошниченко В.И., Листратов Я.И., Устюжанин Е.Е. ЭКСПЕРИМЕНТАЛЬНЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ. Лабораторные работы для студентов, обучающихся по направлению «Ядерная энергетика и теплофизика» Методическое пособие по курсу «Экспериментальные методы исследования» / Под редакцией Ю.Б.Смирнова.- М.: Изд-во МЭИ, 2012.-35 с. Содержит описание четырёх лабораторных работ, посвященных изучению: – методов измерения расхода жидкостей, – методов измерения температуры, – методов измерения давления, – методов измерения температуры в нестационарных условиях. Работа предназначена для студентов, обучающихся по направлению «Ядерная энергетика и теплофизика» Института тепловой и атомной энергетики НИУ «МЭИ». Продолжительность одного занятия - 4 часа.  Московский энергетический институт, 2012Лабораторная работа № 1 ИЗМЕРЕНИЕ РАСХОДА ЖИДКОСТЕЙ 1.1 Цель работы Целью работы является приобретение навыков по использованию двух типов расходомеров, применяемых для измерения расхода жидкостей – расходомера с переменным перепадом давления (сужающего устройства с дифференциальным манометром) и расходомера с постоянным перепадом давления (ротаметра). 1.2 Введение В промышленных и лабораторных условиях одной из важнейших является задача измерения расхода – количества вещеcтва, проходящего в единицу времени через трубопровод или канал. Массовый расход Известно более десятка надежных методов измерения расхода. Наиболее широко распространены следующие: по перепaду давления на сужающем устройстве (расходомерная диафрагма, сопло, сопло Вентури); по высоте поднятия поплавка потоком в вертикальной конической трубке (ротаметр); по частоте вращения турбинки или крыльчатки, которые устанавливаются непоcрeдственно в поток (тахометрический расходомер); по величине ЭДС, возникающей в проводящей жидкости при ее движении в магнитном поле (электромагнитный расходомер). Определенным преимуществом первых двух указанных методов является возможность измерения расхода без применения электронных преобразователей. Выпускаются также модификации соответствующих типов расходомеров, обеспечивающие дистанционную передачу показаний в электронном виде. Более подробно с методами измерения расхода и разными типами расходомеров можно ознакомиться в справочнике [1]. Измерение расхода по перепаду давления на сужающем устройстве На рис. 1.1 показано сужающее устройство в виде участка трубопровода с установленной в нем расходомерной диафрагмой.  Рис. 1.1 Схема установки расходомерной диафрагмы в трубопровод. 1 –участок трубопровода; 2 – сужающее устройство; 3 – трубки отбора давления. Диафрагма представляет собой тонкий диск c круглым центральным отверстием, которое имеет диаметр Сужение потока начинается перед диафрагмой и продолжается за диафрагмой до некоторого сечения B, где поток достигает максимального сужения. Далее пoтoк постепенно расширяется до полного сечения трyбопровода. В соответствии с законом сохранения энергии, в суженном сечении скорость потока увеличивается за счет перехода части потенциальной энергии давления в кинетическую. В результате статическое давление в суженном сечении становится меньше статического давления перед сужающим устройством. Разность (перепад) статических давлений зависит от расхода. Отбор статических давлений Штриховыми линиями на рис. 1.1 показаны линии тока основного течения. В угловых зонах между стенками трубопровода и диафрагмой возникают застойные области, в которых образуются вторичные вихревые течения (их линии тока на рисунке не показаны). Установлено [2], что для несжимаемой жидкости массовый расход связан с перепадом давления на диафрагме выражением где В общем виде коэффициент расхода выражается функциональной зависимостью где Если среднюю скорость потока выразить через массовый расход, то формула для числа Рейнольдса запишется в виде где Для диафрагм при фиксированном значении Существуют стандартные сужающие устройства, при изготовлении и применении которых должны соблюдаться определенные требования. Для стандартных устройств зависимости типа (1.2) известны [2], поэтому коэффициенты расхода могут быть определены расчетным путем, с заранее известной погрешностью. Стандартные расходомерные диафрагмы могут применяться в трубопроводах диаметром Измерение расхода жидкости ротаметром Ротаметры предназначены для измерения объемного расхода однородных потоков жидкостей и газов. Схема ротаметра показана на рис. 1.2. Р  отаметр представляет собой конyсную стеклянную трубку, расположенную вертикально, внутри которой находится поплавок. Между поплавком и внутренней поверхностью конусной трубки образуется кольцевой зазор, площадь которого зависит от высоты поплавка. Поток жидкости или газа протекает снизу вверх, создавая перепад давления на кольцевом зазоре, как на сужающем устройстве. отаметр представляет собой конyсную стеклянную трубку, расположенную вертикально, внутри которой находится поплавок. Между поплавком и внутренней поверхностью конусной трубки образуется кольцевой зазор, площадь которого зависит от высоты поплавка. Поток жидкости или газа протекает снизу вверх, создавая перепад давления на кольцевом зазоре, как на сужающем устройстве. На поплавок действет подъемная сила, в создании которой участвует не только перепад давлений, но также силы вязкого трения, действующие на боковую поверхность поплавка при протекании потока в кольцевом зазоре, сила гидростатического выталкивания (архимедова сила) и динамический напор набегающего потока. Вес поплавка всегда уравновешивается суммарной подъемной силой. Каждому положению поплавка соответствует определенное значение расхода. Оказывается, что при изменении расхода поплавок стремится занять положение, при котором перепад давлений на кольцевом зазоре сохраняется. Фактически можно считать, что сохраняется перепад давления между близкими к поплавку сечениями A и B. Для снятия показаний ротаметра на стеклянной конусной трубке наносится равномерная условная шкала. В качестве указателя положения поплавка относительно шкалы служит верхняя горизонтальная плоскость самого поплавка. На предприятиях, выпускающих ротаметры, последние индивидуально градуируются. Ротаметры поставляются с паспортом, в котором имеется таблица градуировки, связывающая условную шкалу с конкретными значениями расхода. Жидкостные ротаметры градуируются по воде, и в паспорте приводится температура, при которой проводилась градуировка, а также плотность и вязкость воды. В случае использования других жидкостей таблица градуировки пересчитывается по известной методике с учетом изменения плотности и вязкости жидкости. 1.3 Описание лабораторного гидростенда На рис. 1.3 приведена схема лабораторного гидростенда, предназначенного для испытаний расходомерных устройств.В состав гидростенда входят два ротаметра и одно сужающее устройство. Ротаметры однотипные, но имеют разные пределы измерений. Вода поступает из напорной магистрали через входной вентиль и фильтр.  Рис. 1.3. Схема лабораторного гидростенда. 1 – основной регулировочный вентиль; 2 – вентиль-ограничитель; 3,4,5 – запорные вентили расходомеров; 6 – вентиль-регулятор; 7 – ниппель; 8 –мерная кружка; 9,10 – сливная воронка. Необходимый расход устанавливается основным регулировочным вентилем 1. Вспомогательный вентиль 2 служит для ограничения максимального расхода. Для включения или выключения рабочего режима расходомеров служат запорные вентили 3, 4 и 5. Если какой-либо из этих вентилей полностью закрыт, то весь поток воды направляется в обход него через соответствующий расходомер – обеспечивается рабочий режим измерений. Если наоборот, какой-либо из этих вентилей открыт, то он шунтирует свой расходомер, при этом почти весь поток проходит через вентиль, минуя расходомер – последний считается выключенным. Далее весь поток сливается через ниппель 7 в мерную кружку 8 или просто в сливную воронку 9. Мерная кружка используется, если требуется измерить массовый расход воды весовым способом. Для измерения перепада давления на диафрагме служит дифференциальный манометр (дифманометр). Нижние концы трубок дифманометра подключены к отборам статических давлений На выходе из сужающего устройства установлен регулирующий вентиль 6, с помощью которого можно изменять средний уровень водяных столбов в дифманометре. Кроме того, если в рабочем режиме этот вентиль закрыть, то весь поток воды направится через отборы давлений по трубкам дифманометра на перелив, унося с собой загрязнения и пузырьки воздуха. Ниже приводятся основные параметры сужающего устройства и ротаметров, установленных на гидростенде. Сужающее устройство. Диаметр отверстия в диафрагме, Диаметр трубопровода, Ротаметры. На лабораторном гидростенде установлены жидкостные ротаметры типов РМ–4–0,16 ЖУ3 и РМ–4–0,25 ЖУ3 с номинальными пределами измерений 0,16 и 0,25 м3/ч соответственно. В табл. 1.1 приводятся индивидуальные заводские градуировки ротаметров, выполненные при температуре воды 18 ºС. Т а б л и ц а 1.1 Заводские градуировки ротаметров

Допускаемая основная погрешность ротаметров составляет ±2,5% от номинальных пределов измерений. Дополнительная погрешность не превышает половины основной допускаемой погрешности на каждые 10 ºС изменения температуры воды. 1.4 Проведение работы В лабораторной работе необходимо выполнить градуировку сужающего устройства и одного из ротаметров (по указанию преподавателя). Для измерения расхода на гидростенде в качестве образцового применяется весовой способ. Для этого используются мерная кружка, лабораторные весы и секундомер. В установившемся рабочем режиме измерения пустая мерная кружка подставляется под струю слива из ниппеля с одновременной фиксацией по секундомеру начального момента времени. После заполнения водой кружка убирается из-под струи с одновременной фиксацией конечного момента времени. Масса собранной воды определяется как разность масс полной и пустой кружки. Массовый расход рассчитывается по формуле где Градуировка сужающего устройства. Для сужающего устройства градуировка заключается в нахождении коэффициента расхода и его зависимости от числа Рейнольдса. Оценка погрешности для коэффициента расхода позволит установить, является ли зависимость от числа Рейнольдса значимой в выбранном диапазоне расхода. В опытах градуировочные значения расхода устанавливаются по разности уровней воды Перепад давления на диафрагме рассчитывается по формуле где Коэффициент расхода и его зависимость от числа Рейнольдса определяются на основе формул (1.1) – (1.4). Во всех формулах, кроме (1.4), теплофизические свойства воды следует брать при температуре потока в расходомерах. При расчете перепада давления по формуле (1.4) значения плотности воды и воздуха следует брать при температуре окружающей среды. Температура воды, протекающей в расходомерах и температура окружающей среды измеряются в конце работы. Данные по градуировке сужающего устройства заносятся в табл. 1.2. Т а б л и ц а 1.2 Данные по градуировке сужающего устройства

Градуировка ротаметра. Для ротаметра градуировка заключается в построении таблицы расхода по фиксированным отметкам шкалы при той температуре воды, какая установилась в период проведения работы. Сравнение с заводской градуировкой (выполненной при температуре 18 С) позволит определить соответствие прибора своему классу точности по основной и дополнительной погрешности измерений. В опытах градуировочные значения расхода устанавливаются по тем же отметкам шкалы ротаметра, что приняты для заводской градуировки (см. табл. 1.1). Данные по градуировке ротаметра заносятся в табл. 1.3. Т а б л и ц а 1.3 Данные по градуировке ротаметра

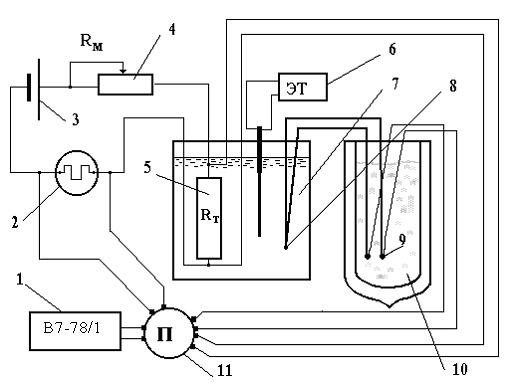

Объемный расход рассчитывается по формуле Заметим, что для сравнения с заводской градуировкой объемный расход в табл. 1.3 надо перевести в единицы измерения л/ч. 1.5 Содержание отчета Привести краткое описание схем и принципов работы сужающего устройства и ротаметра. Привести протокол опытных данных и результаты их обработки. Для сужающего устройства привести таблицу градуировки и график зависимости коэффициента расхода от числа Рейнольдса. Оценить погрешность измерения коэффициента расхода. Для ротаметра привести таблицу градуировки. Оценить погрешность в сравнении с заводской градуировкой. Определить соответствие прибора своему классу точности по основной и дополнительной погрешности измерений. Для ротаметра на основе таблицы градуировки построить график зависимости расхода от значений отметок условной шкалы. Оценить погрешность при аппроксимации графика линейной зависимостью. 1.6 Контрольные вопросы Каков принцип измерения расхода жидкости с помощью сужающего устройства? Что такое стандартное сужающее устройство? Каков принцип работы ротаметра? В чем заключается весовой способ измерения расхода жидкости? _______________________________ Лабораторная работа № 2 Измерение температуры с помощью терморезистора и градуировка термопары 2.1 Цель работы Изучение способов измерения температуры. Градуировка термопары с помощью платинового термометра сопротивления. Поверка цифрового и ртутного термометров. 2.2 Введение Из курса физики известно, что электрическое сопротивление проводника R однозначно зависит от температуры T где R0 - сопротивление проводника при температуре T0, выбранной за начало отсчета, температурный коэффициент электрического сопротивления. Метод измерения температурыT вещества с помощью терморезистора состоит в том, что приводят термодатчик в состояние теплового равновесия с веществом, по результатам прямых измерений находят сопротивление резистора R и вычисляют температуру вещества по градуировочному уравнению T(R). Из курса физики известно, что термоэлектрическая сила E или термо-ЭДС, которая возникает в замкнутой электрической цепи, состоящей из двух разнородных проводников А и В, зависит от разности температур между спаями T = T - T0, где T – температура горячего спая, T0 – температура холодного спая. Термо-ЭДСE, возникающая в термопаре, используется как измеряемый или первичный параметр для определения температуры вещества Т, при этом горячий спай термопары размещается в исследуемом веществе, а холодные спаи – в сосуде Дьюара с тающим льдом. Между термо-ЭДС Е и разностью температур T имеется зависимость, в которой параметр Е называется эффектом Зеебека где SAB коэффициент Зеебека. При граничном условии T0 = 273,15 K термо-ЭДС является однозначной функцией температуры Метод измерения температуры -T вещества с помощью термопары состоит в том, что приводят горячий спай термопары в состояние теплового равновесия с веществом, помещают холодные спаи в тающий лед, измеряют термо-ЭДС Е и вычисляют температуру T вещества по градуировочному уравнению T(E). Для этих целей можно использовать уравнение (2.2), если известно значение SAB и выполняется условие T0 = 273,15 K. На практике используется расчетное уравнение T(E) или градуировочная зависимость в форме полинома Входящие в него коэффициенты (b0,b1,b2...) находятся с помощью статистической обработки результатов градуировочных опытов или градуировки. В метрологии применяется зависимость E(T), называемая функцией преобразования. Она выбирается в виде полинома где a0, a1,a2,... коэффициенты, определяемые с помощью статистической обработки результатов градуировки. В лабораторной работе необходимо осуществить градуировку термопары. Для определения температуры в этих экспериментах в качестве эталона используется образцовый платиновый термометр сопротивления ПТС-10. Во время градуировки термопары приводят в состояние теплового равновесия термометр сопротивления и термопару. Эти термодатчики находятся в термостате при одинаковой температуре. В заданном стационарном режиме измеряют термо-ЭДС Eтермопары. Электрическое сопротивление термометра находят с помощью измерений напряжения Uт на резисторе и напряжения Uк на образцовой катушке, сопротивление Rк которой известно. Величину сопротивления термометра находят по соотношению Градуировка термопары предусматривает серию измерений (Еi,Uтi,Uкi) в нескольких стационарных i - режимах. По указанным первичным данным вычисляют значения температуры термометра (Тi) и находят расчетное уравнение T(E), или градуировочную зависимость термопары. Путем аппроксимации опытных данных Еi,Тi находят функцию преобразованияE(T) для термопары. В процессе поверки цифрового и ртутного термометров вычисляют поправки цифр для цифрового термометра по формуле где Т - температура, измеренная термометром сопротивления. Значения цифрсравнивают с паспортными данными цифрового термометра. Аналогично находят поправки для ртутного термометра. Указанные метрологические эксперименты - поверка и градуировка проводятся на экспериментальной установке. 2.3 Описание экспериментальной установки В экспериментальную установку (рис. 2.1) входит жидкостной термостат 7, в который погружены платиновый термометр сопротивления 5, горячий спай термопары 8 и чувствительный элемент цифрового термометра 6.  Рис.2.1. Схема экспериментальной установки 1-цифровой вольтметр В7-78/1; 2-образцовое сопротивление Р-321; 3-источник питания; 4-магазин сопротивлений МСР-63; 5-термометр сопротивления платиновый ПТС-10; 6-электронный термометр; 7-термостат; 8-рабочий спай термопары; 9-холодные спаи термопары; 10-сосуд Дьюара с льдом; 11-переключатель термопарный. Холодные спаи термопары 9 размещены в сосуде Дьюара с тающим льдом. Термометр сопротивления ПТС-10 включен последовательно с образцовым сопротивлением 2 и магазином сопротивлений 4 марки МСР-63 в цепь источника напряжения 3. В качестве образцового сопротивления используется катушка Р-321 номиналом 10,0000 Ом. С помощью магазина сопротивлений измерительный ток в схеме устанавливается таким, чтобы чувствительный элемент термометра сопротивления не нагревался этим током. Для термометра ПТС-10 этот ток не должен превышать 10 мA. Измерение падений напряжения на термометре сопротивления и катушке, а также термо-ЭДС термопары осуществляется цифровым вольтметром В7-78/1. Подключение датчиков к вольтметру производится с помощью термопарного переключателя 11. На рис.2.2 показана конструкция платинового термометра сопротивления Стрелкова П. Г. На кварцевом каркасе 1, имеющем форму геликоида, размещена спираль 2 из платиновой проволоки. Диаметр платиновой проволоки равен 0,05 мм. Диаметр спирали- 0,5 мм.  Рис. 2.2. Схема платинового термометра сопротивления 1-кварцевый каркас; 2-платиновая спираль; 3-потенциальные выводы. Каркас со спиралью образуют чувствительный элемент термометра сопротивления диаметром 3 4 мм и длиной 50 мм. В верхней части каркаса закреплены приваренные к спирали две пары выводящих проводников 3 из платиновой проволоки диаметром 0,3 мм. Чувствительный элемент помещен в герметичный чехол, который изготовлен из плавленого кварца и заполнен газообразным гелием. 2.4 Проведение работы В работе необходимо провести градуировку неизвестной термопары и поверку цифрового и ртутного термометров с помощью платинового термометра сопротивления ПТС-10. При подготовке к работе необходимо приготовить лёд для холодных спаев термопары и загрузить его в сосуд Дьюара. Далее, включить установку; источник питания в цепи термометра сопротивления; измерительный милливольтметр; цифровой термометр. Установить с помощью магазина сопротивлений требуемое значение электрического тока в цепи термометра сопротивления (не более 10 мА). Включить термостат и вывести его на заданный режим. Для этого с помощью электро-контактного термометра термостата установить заданное значение температуры и включить нагреватель термостата. При достижении стационарного температурного режима провести измерения падения напряжения на термометре, на образцовой катушке сопротивления, э.д.с. термопары, а также температуры с помощью цифрового и ртутного термометров. Результаты измерений занести в протокол (табл.2.1). Т а б л и ц а 2.1 Данные по градуировке термопары

Количество стационарных режимов, а также число измерений в каждом режиме согласовать с преподавателем. На основании экспериментальных данных рассчитать значения сопротивлений резистора RT (2.5) и температурT(RT) в стационарных состояниях, пользуясь градуировочным уравнением для образцового платинового термометра сопротивления: где t'- вспомогательный параметр, называемый как «платиновая» температура, оС. Величина t' находится из решения уравнения где w= R(T)/R0, R(T) - сопротивление термометра при измеряемой температуре; R0 = 10,0923 Ом сопротивление термометра при 2.5 Содержание отчета Привести краткое описание схемы и принципов работы термопары и термометра сопротивления. Привести протокол опытных данных и результаты их обработки. Для термопары построить функцию преобразования E(T) и градуировочную зависимость T(E) для термопары, используя выражения 2.3 и 2.4 и метод наименьших квадратов. Сравнить градуировочную зависимость T(E) с соответствующей стандартной градуировкой термопары [2] и определить поправку для стандартной термопары по соотношению где Т - температура, измеренная термометром сопротивления в стационарном режиме, Тстанд. - соответствующее табулированное значение температуры для стандартной термопары. Провести оценки погрешностей (случайной и систематической) определения сопротивления терморезистора, термоЭДС. Оценить косвенным методом приборную погрешность температуры, измеренной платиновым терморезистором. Определить погрешность градуировки термопары. Построить графики T(E), E(T), Eстанд(T) и станд(T), а также графики локальных отклонений Ti(T) и Ei(T), используя соотношения 2.6 Контрольные вопросы Как рассчитать случайную погрешность измерения термоЭДС? Как рассчитать случайную погрешность измерения сопротивления терморезистора? Какие приборы входят в измерительную схему терморезистора? _______________________________ Лабораторная работа № 3 Измерение давления с помощью поршневого и пружинного манометров 3.1 Цель работы Работа предназначена для изучения методов измерения давления с помощью поршневого и пружинного манометров. Студенты знакомятся с конструкцией манометров, выполняют проверку пружинного и цифрового манометров, обрабатывают полученные данные и делают заключение о метрологических характеристиках поверенных манометров. 3.2 Введение При постановке физических экспериментов и в технологических задачах проблема определения давления является актуальной. В работе изучаются два способа измерения давления в жидкой и газовой средах: с помощью грузо-поршневого и трубчатого манометров. Манометры установлены на стенде и заполнены маслом. Давление масла можно менять в широких пределах. Одновременное измерение давления двумя манометрами позволяет проводить поверку пружинного манометра. Результатом поверки являются определение погрешности поверяемого манометра и установление степени соответствия его показаний паспортным данным. 3.3 Описание стенда и манометров На рис. 3.1. показана схема стенда, на котором размещены манометры. Их соединяет система коммуникаций. Коммуникации и манометры заполнены маслом, давление которого Р измеряется в эксперименте. Насос и гидравлический пресс предназначены для создания давления в системе. В процессе поверки в качестве образцового используется поршневой манометр 8 (тип МП-600). В качестве поверяемого пружинный манометр 6 (тип 1226) и цифровой манометр МИДА. Ручной насос 3 служит для заполнения системы трубопроводов поршневого манометра маслом из емкости 1 и для создания предварительного давления масла в коммуникациях. Вентили и шариковый клапан 2 предназначены для разъединения и соединения масляных коммуникаций. Вентиль 4 отключает насос от остальной части стенда. Вентиль 13 служит для снижения давления в манометре и сброса масла в бак 1.  Рис. 3.1. Схема установки. 1 масляная емкость; 2 шариковый клапан; 3 ручной насос; 4 запорный вентиль насоса; 5 запорный вентиль манометра; 6 пружинный манометр; 7 запорный вентиль измерительной колонки; 8 измерительная колонка; 9 грузы; 10 цилиндр пресса; 11 винт пресса; 12 маховик пресса; 13 вентиль, соединяющий поршневой манометр с атмосферой; 14 вентиль, отключающий поршневой манометр от установки; 15 - цифровой манометр МИДА; 16 – блок преобразования; 17 – вольтметр В7-78/1 Вентиль 5 отключает пружинный манометр 6 от поршневого манометра. Необходимое давление в опыте создается винтовым гидравлическим прессом, содержащим узлы 10, 11 и 12. Вентиль 14 подключает к стенду цифровой манометр МИДА 15 и функционально связанные с ним: а) блок преобразования 16 и цифровой вольтметр В7-78/1, отмеченный как 17. Манометр МП-600 класса точности 0,05 предназначен для измерения избыточного давления, поверки и градуировки пружинных, образцовых и других манометров, имеющих допустимую погрешность 0,1% и более. Верхний предел измерения давлений 600 кгс/см2 , нижний предел измерения - 10 кгс/см2. Допустимая погрешность измерения давления манометром МП-600 составляет 0,05 % от действительного значения измеряемого давления. Значение рабочей площади поршня составляет F0 = 0,05 см2. Конструкция поршневого манометра изображена на рис. 3.1. Поршень расположен внутри измерительной колонки 8. Снизу поршень находится в контакте с маслом, сверху на поршне располагаются грузоприемное устройство и грузы - цилиндрическиедиски 9. Каждый диск снабжен надписью, которая указывает давление, создаваемое этим диском, например, Pд= 10 кгс/см2. Метод измерения давления с помощью поршневого манометра состоит в том, что создают контакт между манометром и исследуемым веществом, варьируют массу грузов на грузоприемном устройстве, меняя число дисков и устанавливая равновесное положение поршня, при этом величина давления считывается с грузов – дисков или вычисляется по расчетному уравнению (3.1). В процессе измерения давления поршень должен находиться во вращательном движении для устранения возможных перекосов и снижения силы трения. Для достижения полного равновесия наряду с грузами – дисками, могут использоваться грузы в виде гирь. Связь между массой грузов, рабочей площадью поршня F и измеряемым избыточным давлением Ризм выражается соотношением: где Pизм измеряемое давление масла; Pгр давление, которое создается грузами - дисками, установленными на измерительной колонке, и грузоприемным устройством, кгс/см2; mГ-масса разновесов; F рабочая площадь поршня; В- плотность воздуха при комнатных условиях; ГР плотность материала грузов,gМ - местное ускорение свободного падения. Множитель Значение давления Pгр, создаваемое диском, задано для следующего условия: ускорение свободного паденияgo равно равно нормальному ускорению свободного падения, то есть go = 9,80665 м/с2. В связи с этим для местного ускорения свободного паденияgм, которое зависит от географической широты, следует вводить поправку Pgв результаты измерения в виде где gм =9,8156 м/с2 - ускорение для широты Москвы, Pгр = ΣPд i - давление, которое создается грузами, имеющими номиналы (Pд i). При отклонении температуры окружающего воздуха от 20 оC необходимо учитывать термическое расширение поршня в виде зависимости гдеF0 – площадь поршня при температуре 20 0C,T - температура окружающего воздуха, K; =11,510-6, 1/K - коэффициент линейного расширения материала поршня. Соответствующая поправка к давлению вычисляется по формуле Пружинный манометр 6 (см. рис. 3.1) предназначен для измерения давления в диапазоне от 0 до 250 кг/см2, имеет равномерную шкалу от 0 до 400 делений и допустимую погрешность 0.15 %, которая вычисляется от верхнего предела шкалы. Метод измерения давления рабочего вещества (масло) с помощью пружинного манометра [1] состоит в том, что оператор соединяет манометр с рабочим веществом, регистрирует положение n, дел, стрелки манометра и рассчитывает давление Pпруж , кгс/см2, используя число n и цену деления C, (кгс/см2)/дел, шкалы манометра. Внутри манометра 6 находится полая изогнутая трубка – пружина и преобразующее устройство. При подключении к масляной системе манометра 6 стрелка прибора перемещается в связи с тем, что свободный торец трубки – пружины соединен со стрелкой. При повышении давления свободный торец пружины перемещается. Преобразующее устройство трансформирует это перемещение в поворот стрелки. 3.4 Проведение работы В работе необходимо провести поверку пружинного манометра с помощью грузопоршневого манометра МП-600. При подготовке к работе необходимо ознакомиться с конструкцией поршневого и пружинного манометров. Изучить ручной насос и гидравлический пресс. Установить заданное давление масла и измерить его. Для этого: закрыть вентили 7, 13, 14 и открыть вентили 4, 5 (рис. 3.1.). Ручным насосом предварительно поднять давление масла до 5 … 10 кгс/см2 , при этом вести наблюдение за показанием пружинного манометра. Установить грузы на измерительную колонку поршневого манометра в соответствии с заданием. Поднять давление масла в системе поршневого манометра до заданного уровня с помощью гидравлического пресса, контролируя его значение по пружинному манометру. Открыть вентиль 7 и вывести поршень в рабочее положение. Сделать отсчет давления по пружинному манометру. Определить давление масла в заданных состояниях с помощью поршневого и пружинного манометров, в том числе избыточное Pизми абсолютное Рабс давления. Занести результаты измерений в протокол (табл. 3.1) Т а б л и ц а 3.1 Данные по поверке пружинного манометра

Перейти на следующий уровень давления в масляной системе. Выполнить пошаговое измерение давления при подъеме и снижении давления (7-10 шагов). В лабораторной работе измеряются следующие величины: Pпруж - давление, измеряемое пружинным манометром; Pгр- давление, создаваемое грузами, mi - масса разновесов; t- температура воздуха в лаборатории; Pцифр - давление, измеряемое цифровым манометром; Pизб - значение избыточного давления, измеренного поршневым манометром; B -барометрическое давление (определяется по барометру). 3.5 Содержание отчета Привести краткое описание схемы и принципа стенда. Привести протокол опытных данных и результаты их обработки. Для грузопоршневого манометра МП-600 оценить случайную и систематическую погрешности измерения давленияPгр, учитывая следующие метрологические данные: а) допустимую погрешность рабочей площади поршня F0 , составляющую 0,05 %, б) погрешность разновесов, приведенную в паспорте, в) поправки, связанные с температурой МП-600 и давлениемPгр. Для пружинного и цифрового манометров определить поправку к его показаниям. Определить случайную и систематическую погрешности при измерениях давления пружинным и цифровым манометрами. Построить график отклонений давления Pпруж от значений Pгр и найти аналитическую зависимость для поправки. Выполнить аналогичную статистическую обработку показаний Pцифр цифрового манометра. 3.6 Контрольные вопросы Какие устройства и блоки входят в стенд, предназначенный для поверки пружинного и цифрового манометров? Как рассчитать случайную погрешность измерения, которое проведено с помощью пружинного и цифрового манометров? Как рассчитать систематическую погрешность поршневого манометра? _______________________________ Лабораторная работа № 4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||