Диплом ЧИСТОВИК ГЛАВНЫЙ. Методика оценки работы гидропультов к ранцевым лесным огнетушителям

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

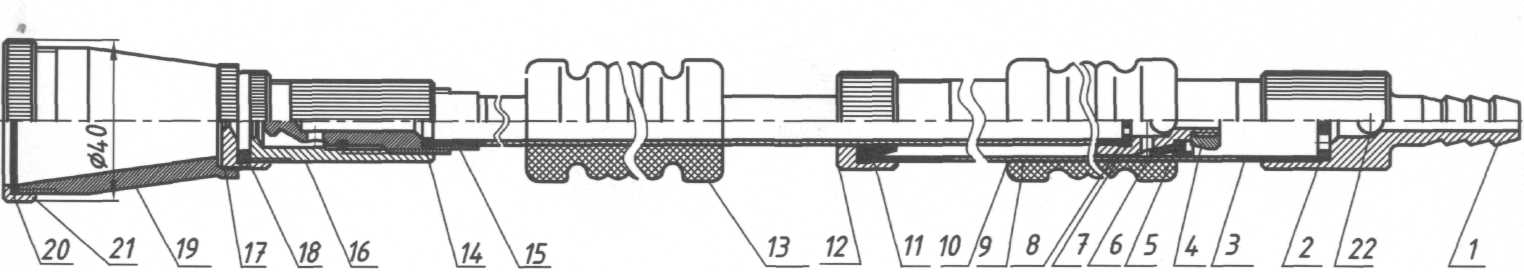

4. Устройство и принцип работы гидропульта «ЛесоСпас». Внеся ряд конструктивных изменений и используя современные материалы, НПО «ЛесоСпас» изготовил гидропульт со следующими техническими характеристиками. Гидропульт «ЛесоСпас» имеет массу 445 грамм. Длина с пеногенерирующей насадкой: минимальная 595 мм, максимальная 855 мм. Для изготовления металлической гильзы и штока использовалась стальная нержавеющая трубка12Х18Н10Т, ГОСТ 9941-72. Остальные детали сделаны из закаленного дюралюминия Д16Т, ГОСТ 21488-76. Уплотняющие кольца и втулка штока изготавливаются из маслостойкой резины, смесь В-14 ТУ381051082. Из неё сделаны уплотняющие кольца и втулка штока. ООО «ПластСервис» поставляет ПВД Гост 16337-77. На уплотняющие манжеты поршня пробовались в разные времена и модели: резина, пластмасса, кожа. Пока предпочтение отдаётся фторопластовым кольцам. Перепускные клапаны для нового гидропульта сделали из нержавеющих шариков, производитель ГПЗ №1, г. Москва. Вводной штуцер при внутреннем диаметре резинового шланга 9 мм должен иметь диаметр 12 мм и длиной 27 мм (3 диаметра). Поршневая группа состоит из двух частей: поршня и гайки поршня. Для устранения такого недостатка как раскручивание крепления поршня, поршневая группа гидропульта ООО «ЛесоСпас» имеет конусную резьбу. Манжеты, выполненные в виде колец, позволяют, в случае износа произвести ремонт манжет в кустарных условиях, чего нельзя сделать с манжетами других гидропультов. Выпускная группа обеспечивают перекрытие подачи жидкости и продольное мелкокапельное распыление. Мелкокапельное распыление, получаемое на конце струи, обеспечивает большую эффективность при тушении низовых пожаров. Гидравлический переносной насос (гидропульт) может быть использован при тушении лесных пожаров, распылении жидких растворов, (рабочей смеси), опрыскивании растений. Гидропульт включает гильзу и шток, поршень с манжетой, выполненной из упругопластического материала и прижимную гайку, установленную с торцевой стороны поршня. Поршень выполнен в виде усеченного конуса и сопряжен с манжетой, установленной по конусной поверхности поршня. Манжета выполнена в виде плоского кольца с диаметром большим внутреннего диаметра гильзы. Прижимная гайка установлена с возможностью регулирования степени поджатия манжеты к конусной поверхности поршня по мере ее износа. Увеличивается ресурс работы гидропульта, повышается эксплуатационная технологичность. Изобретение относится к области машиностроения и может быть использовано при тушении лесных пожаров, распыления жидких растворов (рабочей смеси), опрыскиваний растений и подобных сферах применения. Устройство относится к ручным средствам механизации, к которым предъявляются специфические требования, обусловленные антропометрическими характеристиками человека, а также назначением оборудования и условиями его эксплуатации. Данное ручное оборудование предназначено для использования преимущественно в полевых условиях, зачастую в экстремальной ситуации. Поэтому важны такие качества устройства, как прочность, в том числе при воздействии температурных полей, надежность в эксплуатации и высокий ресурс при разнообразных, в том числе неблагоприятных, условиях эксплуатации. Важна также эксплуатационная и ремонтная технологичность, определяемая возможностью быстрой и простой регулировки оборудования и замены изношенных элементов, в том числе в полевых условиях. Известен гидравлический переносной насос по патенту США N 1396714, включающий гильзу, шток, установленный в гильзе, поршень, выполненный в виде усеченного конуса, манжету из упругопластического материала и прижимную гайку, установленную с торцевой стороны поршня (прототип) [23]. Недостаток насоса в том, что изношенную в процессе эксплуатации манжету, имеющую сложную конструкцию, трудно изготовить в кустарных полевых условиях, в которых по существу и эксплуатируется насос. Манжета имеет конусообразный профиль, выполненный с высокой точностью, в котором во внутренней цилиндрической полости выполнена ограничивающая канавка, получить которую в полевых условиях достаточно сложно. Кроме того, по касательной к внутренней цилиндрической поверхности манжеты выполнены разрезы, обеспечивающие скольжение материала манжеты по плоскости разреза по мере износа. Компенсирующее действие оказывает дополнительный конический расширитель, поднимаемый пружиной, которая защищена от абразивного износа обоймой с манжетой, что значительно усложняет конструкцию поршня и насоса в целом. Сущность данного изобретения заключается в том, что в гидравлическом переносном насосе, включающем установленный в гильзе шток, поршень в виде усеченного конуса, манжету из упругопластического материала и прижимную гайку, установленную с торцевой стороны поршня, манжета установлена на поршне с возможностью скольжения по конусной поверхности поршня и выполнена в виде плоского кольца с диаметром, большим внутреннего диаметра гильзы, а прижимная гайка установлена с возможностью регулирования степени поджатия манжеты к конусной поверхности поршня по мере ее износа. Кроме того, между прижимной гайкой и манжетой установлено кольцо с поднутрением для затекания избыточного материала манжеты. Нишу для затекания избыточного материала манжеты можно выполнить путем выборки поднутрения в теле самой прижимной гайки. Установка манжеты, выполненной в виде плоского кольца с диаметром, большим внутреннего диаметра гильзы, позволяет компенсировать износ манжеты, обеспечивая постоянное сопряжение ее поверхности с внутренней поверхностью гильзы, за счет того, что манжета, выполненная из упругопластического материала, имеет в начальный момент эксплуатации избыточный объем и после установки в полость гильзы деформируется. Выбор упругопластического материала манжеты, обладающего свойством увеличения объема при контакте с рабочей смесью, позволяет облегчить сборку насоса в рабочее положение за счет уменьшения исходного диаметра и уменьшения, таким образом, усилий для упругой деформации материала манжеты при установке в полость гильзы во время сборки, а также перемещения материала манжеты вдоль конусной поверхности поршня в процессе эксплуатации за счет увеличения объема материала манжеты, уменьшая тем самым частоту регулировочных операций поджатия прижимной гайки. Возможность обеспечения постоянного контакта манжеты с внутренней поверхностью гильзы позволяет обеспечить постоянство давления рабочей смеси в выпускном канале насоса, уменьшить его габариты и сбалансировать центр масс относительно точек приложения усилий, что повышает эргономические и эксплуатационные качества насоса.  1. Рисунок 4.1 Гидропульт к РЛО производства НПО «ЛесоСпас» 1 – Корпус клапана; 2 – Шайба; 3 – Цилиндр; 4 – Гайка прижимная; 5 – Кольцо; 6 –Манжета; 7 – Поршень; 8 – Шайба поршня; 9 – Шток; 10 – Ручка цилиндра; 11 – Уплотнитель; 12 – Гайка накидная; 13 – Ручка штока; 14 – Прокладка штока; 15 – Золотник; 16 – Втулка; 17 – Переходная втулка; 18 – Прокладка кольца; 19 – Раструб; 20 – Сетка; 21 – Гайка раструба; 22 – Шарик 6,35; 23 – Кольцо. На рисунке 4.1 представлен общий вид насоса; на рисунке 4.2 – варианты исполнения поршневых групп. На рисунке 4.2 (а) манжета опирается на прижимную гайку без вспомогательных деталей. На рисунке 4.2 (б) – вариант исполнения поршневой группы, при котором между прижимной гайкой и манжетой установлено кольцо с поднутрением. На рисунке 4.2 (в) – вариант исполнения поршневой группы, при котором прижимная гайка со стороны манжеты выполнена с поднутрением, т.е. с кольцевой выточкой. [23]. Гидравлический переносной насос включает два конструктивных объединения – гильзовое и штоковое. Гильзовое объединение состоит из цилиндрической гильзы 3, с одной стороны которой посредством резьбового соединения устанавливается заборный штуцер, корпус клапана 1, в полости которого размещен клапан-шарик 22, входящий в контакт с седловиной клапанного гнезда заборного канала штуцера. Седловина клапанного гнезда притерта по диаметру клапан-шарика. Для предотвращения выпадания клапан-шарика 22 в полость штуцера 1 со стороны гильзы запрессована шайба 2 с перепускными отверстиями, допускающими свободное прохождение рабочей смеси через полость штуцера при открытом клапане. Штоковое объединение состоит из полого штока 9, по торцам которого располагаются с одной стороны поршневая, а с другой – выпускная группы. Поршневая группа включает корпус поршня 7, соединенный со штоком 9 с помощью резьбового соединения. Корпус поршня имеет сквозное ступенчатое отверстие, одной стороной сопрягаемое с внешней поверхностью штока посредством резьбы, а с другой стороны проходной канал, который соединяет полости штока и гильзы. Проходной канал может перекрываться клапан-шариком, установленным во внутренней полости корпуса поршня 7. Для предотвращения выпадания клапан-шарика в полость корпуса поршня также запрессована шайба с перепускными отверстиями 8. В корпусе поршня между седловиной клапан-шарика и шайбой 8 выполнен ряд перепускных отверстий, соединяющих внутреннюю полость корпуса поршня с полостью, образованной внешней поверхность штока и внутренней поверхностью гильзы. Далее поверхность корпуса поршня из цилиндрической переходит в коническую форму и закачивается цилиндрическим наконечником с резьбой. На конусную поверхность корпуса поршня устанавливается манжета поршня 6, которая поджимается к конусной поверхности корпуса поршня с помощью прижимной гайки 4 (рисунок 4.2). Поршневая группа в сборе входит во внутреннюю полость цилиндра 3 с возможностью продольного перемещения вдоль оси гильзы с помощью направляющей группы, включающей направляющую и уплотнительную втулку 11, зафиксированную затяжной накидной гайкой 12. Поршень разделяет внутреннюю полость гильзы на две полости: впускную, находящуюся между шайбой 2 и прижимной гайкой 4, и промежуточную, образованную наружной поверхностью штока 5 и внутренней поверхностью гильзы 3 и ограниченную с одной стороны манжетой 6, а с другой - уплотнительной втулкой 11. С другой стороны штока 9 устанавливается выпускная группа, включающая золотник 15, соединенный со штоком с помощью резьбового соединения через посредство прокладки штока 14. В корпусе золотника 15 выполнено глухое отверстие, по боковой поверхности которого просверлены выпускные отверстия. Золотник оканчивается фасонным наконечником. На золотник, по его наружной поверхности, с помощью резьбового соединения устанавливается втулка 16, выходной торец которой имеет отверстие, диаметр которого подбирается так, что при перемещении втулки по резьбе относительно поверхности золотника изменяется площадь сечения выпускного отверстия. На наружную поверхность втулки 16 с помощью резьбового соединения устанавливается переходная втулка 17 с герметизирующей прокладкой 18. Переходная втулка 17 выполнена в форме цилиндрического стакана, в днище которого выполнено отверстие, формирующее факел струи рабочей смеси. Диаметр этого отверстия меньше, чем диаметр торцевой плоскости наконечника золотника. Поэтому при навинчивании втулки 16 с переходной втулкой 17 на золотник 15 до упора наконечника золотника в дно стакана переходной втулки 17 происходит перекрытие выпускного отверстия. На наружную поверхность переходной втулки 17 может быть установлен раструб пенообразующей насадки 19, выходной торец которой перекрыт пеногенерирующей сеткой 20, поджатой прижимным кольцом 21. Для удобства захвата руками оператора устройство снабжено ручками 10 на поверхности гильзы и 13 на поверхности штока. Принцип работы гидропульта следующий. 1. В исходном положении шток полностью входит в полость гильзы, штуцер 1 устройства соединен шлангом с ёмкостью ранцевого лесного огнетушителя. При этом манжета 6 при вводе штока 9 с поршнем 7 в полость гильзы 1 скользит вдоль конусной поверхности поршня 6, принимая также конусную форму. Избыточный материал манжеты упруго деформируется, облегая конус поршня. 2. При выдвижении штока с поршнем материал манжеты 6 за счет трения с внутренней поверхностью гильзы движется вдоль конусной поверхности поршня в обратном направлении так, что избыточный материал манжеты заполняет нишу, образованную конусной поверхностью поршня 7 и торцом прижимной гайки 4, и остается в ней до выполнения поджатия гайкой 4 материала манжеты 6 в направлении конусной поверхности поршня 7. При выдвижении штока происходит понижение давления во впускной полости гильзы. Клапан-шарик 22 смещается, открывая доступ рабочей смеси в полость гильзы с пониженным давлением. Клапан-шарик поршневой группы при этом перекрывает впускное отверстие поршня. 3. После забора рабочей смеси в полость гильзы следует движение в обратном направлении, т.е. шток вдвигается в полость гильзы. При этом клапан-шарик 22 перекрывает доступ рабочей смеси в устройство, а поршневой клапан-шарик открывает впускной канал поршня. Рабочая смесь из полости корпуса поршня 7 разделяется на два потока: первый и через перепускные отверстия в корпусе поршня поступает в промежуточную полость гильзы 3, второй - через шайбу 8 поступает в полость штока 9 и далее в выпускную группу, где через выпускные отверстия золотника 15 рабочая смесь поступает в полость втулки 16 и далее через отверстие в переходной втулке 18 распыляется через раструб пенообразующей насадки 19. При наличии пенообразователя в рабочей смеси при столкновении струи с сеткой 20 происходит аэрация рабочей смеси и при выходе из сетки образуется пена. Регулирование проходного сечения выпускного канала, а следовательно, давление, расхода и характера распыления рабочей смеси, производится перемещением втулки 16 по резьбе относительно корпуса золотника 15. 4. При следующем выдвижении штока 9, помимо перечисленных в п.2 этапов заполнения рабочей смесью полости гильзы, порция рабочей смеси, находящаяся в промежуточной полости гильзы, через перепускные отверстия в корпусе поршня 6 подаются в полость штока и далее под давлением в выпускную группу. Таким образом, реализуется двойное действие насоса – распыление струи рабочей смеси при прямом и обратном ходе штока с поршнем. 5. По мере износа манжеты 6 между ней и внутренней поверхностью гильзы 3 может образоваться зазор, снижающий КПД насоса. В этом случае откручивается накидная гайка 12 и шток 9 в сборе вместе с направляющим уплотнителем-втулкой 11 вынимается из полости гильзы 3 для выполнения операции регулирования зазора, которая заключается в том, что прижимная гайка 4 накручивается по резьбовой поверхности поршня 7 в направлении конуса. При этом избыточный материал манжеты принудительно скользит по конусной поверхности поршня, замещая объем изношенного материала манжеты. По окончании регулировки сборка насоса производится в обратном направлении. 6. При износе манжеты до полного использования избыточного материала производится замена манжеты 6. Для этого производится разборка насоса, затем откручивается прижимная гайка 4 и снимается изношенная манжета. После установки новой плоской манжеты на корпусе поршня 7 гайка 4 затягивается на установленную величину, и производится сборка насоса по п.1. 7. При установке кольца с поднутрением или при выполнении прижимной гайки с аналогичным поднутрением, при выдвижении штока и по п.2 избыточный материал манжеты дополнительно затекает в образованные поднутрением ниши. |