Унифицированные_схемы. Министерство нефтяной промышленности

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

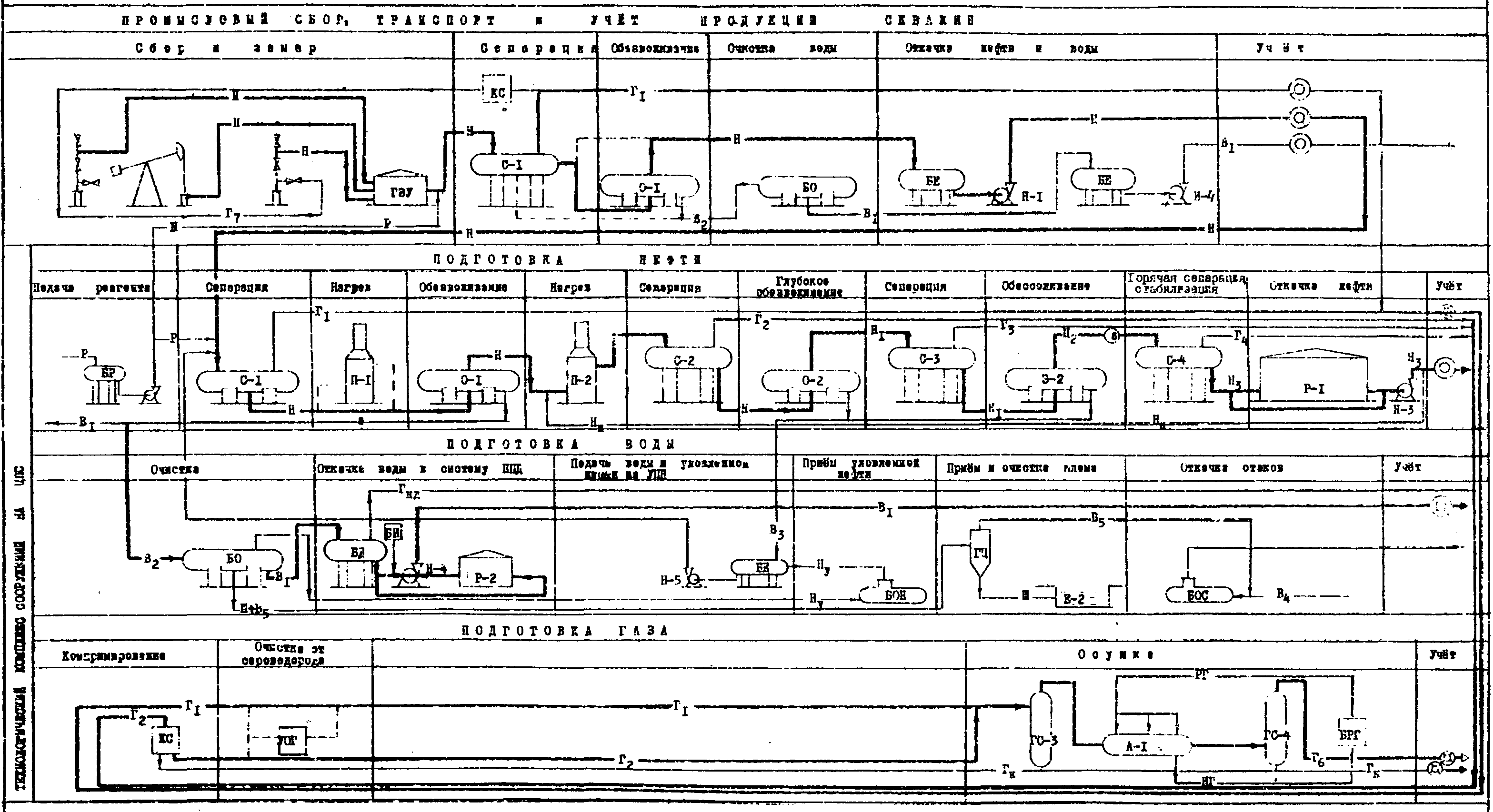

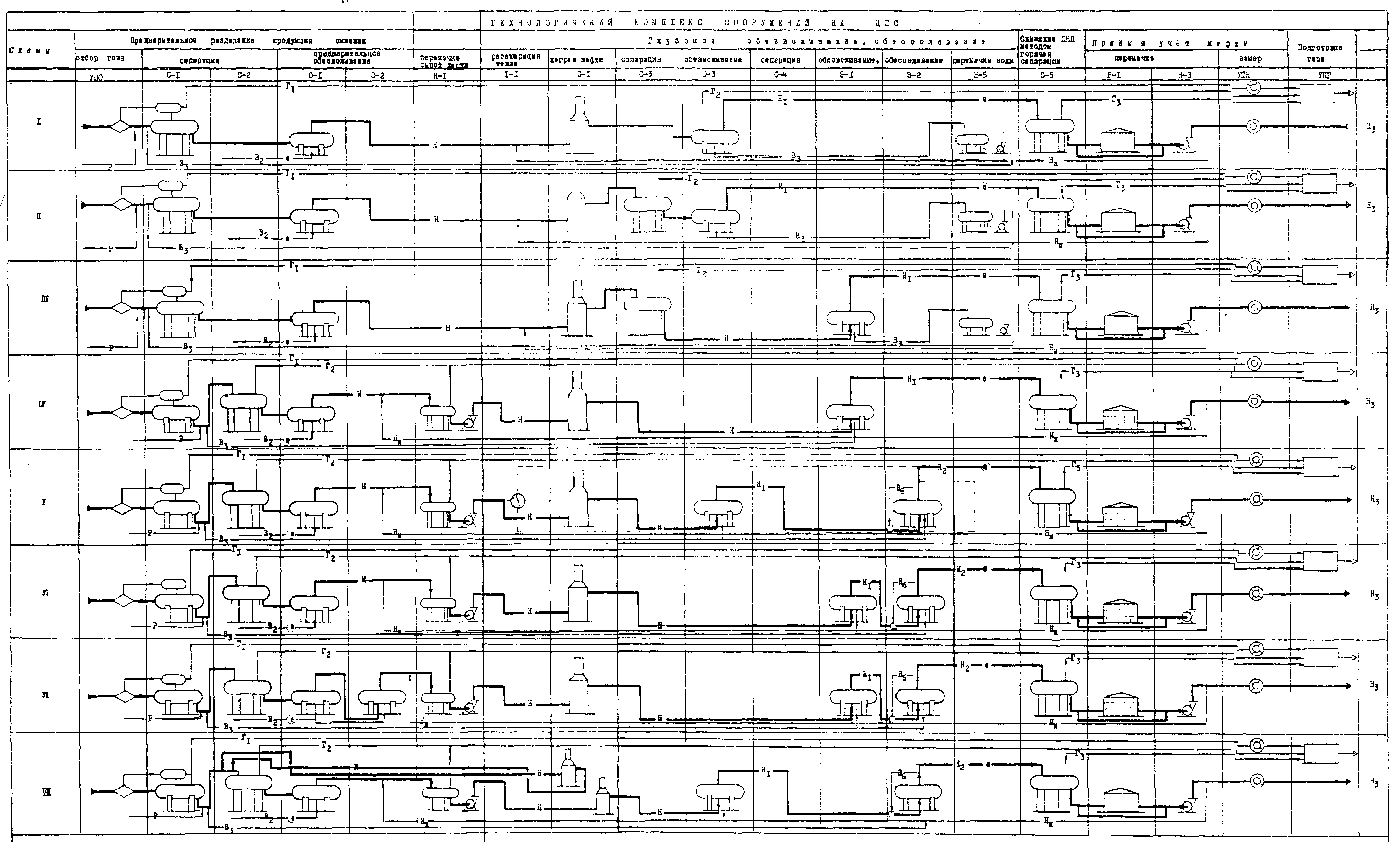

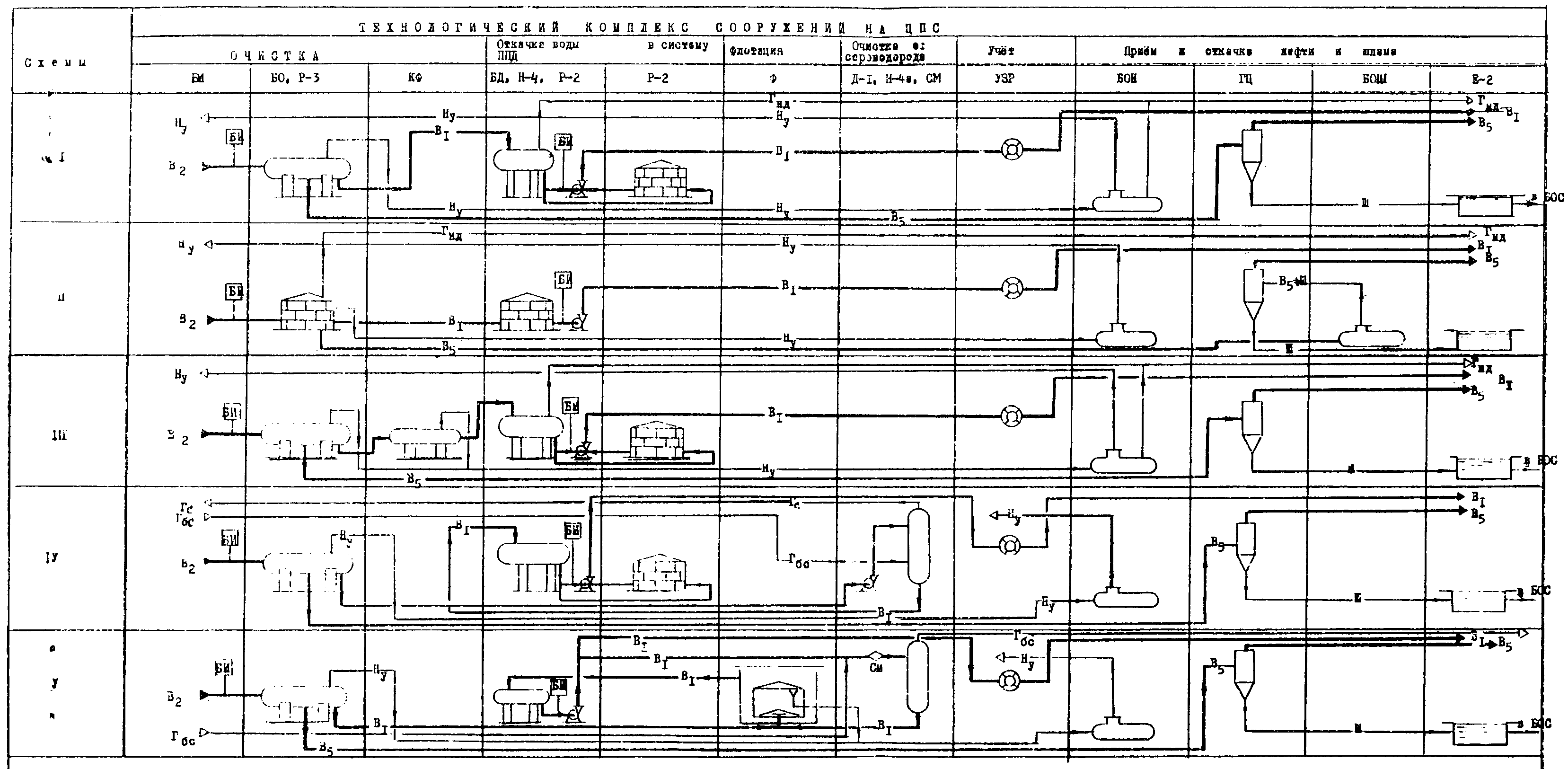

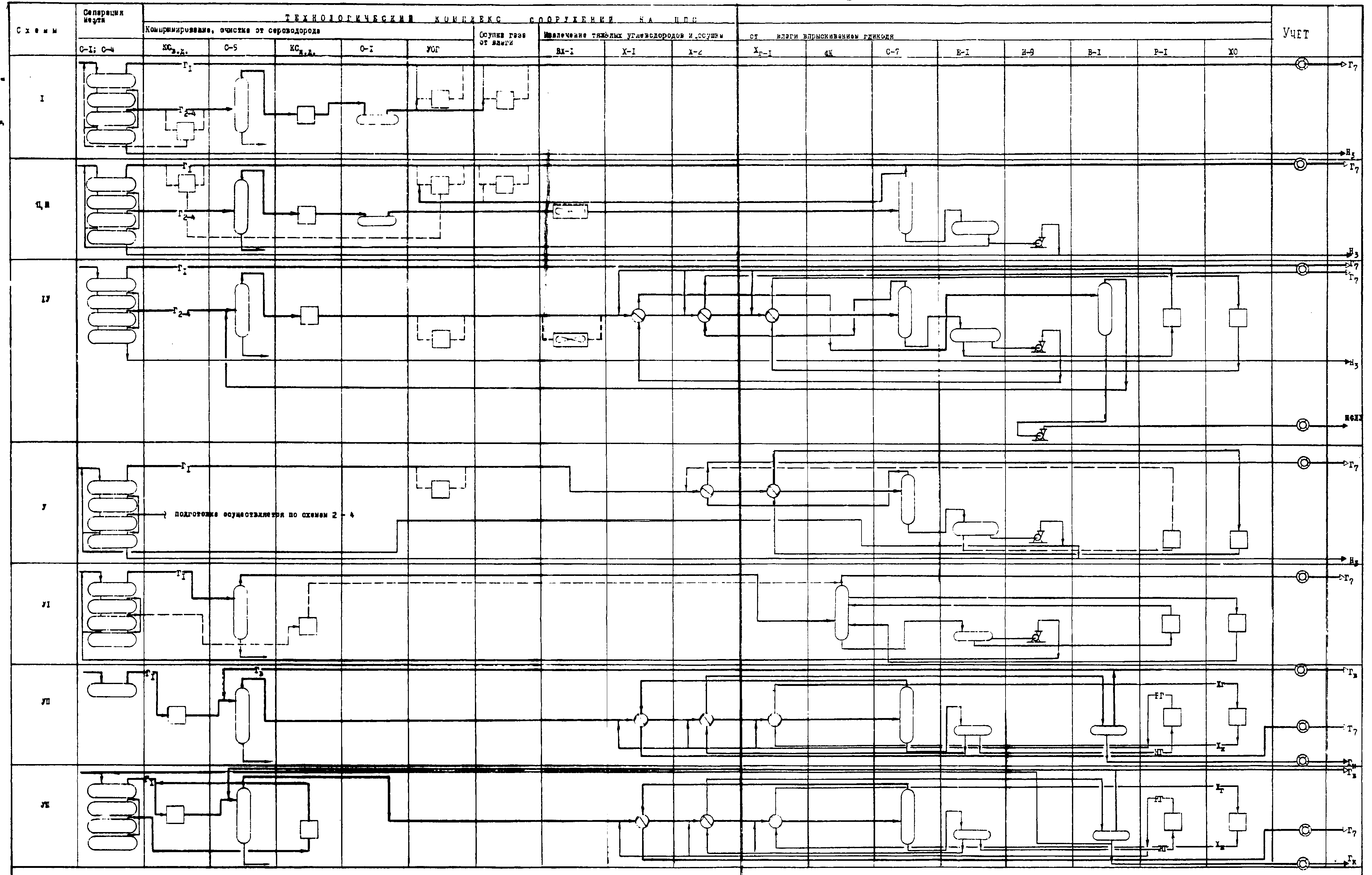

1 2 МИНИСТЕРСТВО НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ «УТВЕРЖДАЮ» Заместитель министра нефтяной промышленности Ш.С. Донгарян «3» октября 1986 г. УНИФИЦИРОВАННЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРА, ТРАНСПОРТА И ПОДГОТОВКИ НЕФТИ, ГАЗА И ВОДЫ НЕФТЕДОБЫВАЮЩИХ РАЙОНОВ РД 39-0148311-605-86 Куйбышев, 1986 г. НАСТОЯЩИЙ ДОКУМЕНТ РАЗРАБОТАН: Государственным институтом по проектированию и исследовательским работам в нефтяной промышленности «Гипровостокнефть» Директор института В.П. Усачев СОГЛАСОВАНО: Начальник Гл. Управления проектирования и капитального строительства П.Д. Алексеев Начальник Гл. технического Управления Г.И. Григоращенко Начальник Гл. Управления по добыче нефти и газа Л.Д. Чурилов ОТВЕТСТВЕННЫЕ ИСПОЛНИТЕЛИ: От института «Гипровостокнефть»: Главный инженер института, руководитель работы, к.т.н. К.С. Каспарьянц Заведующий отделом индустриальных разработок объектов нефтедобычи, руководитель работы В.М. Кудрявцев Главный инженер проекта, руководитель работы В.И. Кузин Ведущий инженер отдела ИРОН, руководитель работы Э.Б. Тишина Заведующий сектором отдела ИРОН Е.В. Гирин От института «ВНИИСПТнефть»: Зам. директора института, к.т.н. Ю.И. Толкачев Заведующий лабораторией, к.т.н. Р.И. Мансуров Заведующий сектором, к.т.н. В.А. Крюков. От института «СибНИИНП»: Заместитель директора Н.С. Маринин Заведующий отделом, к.т.н. Ю.Н. Савватеев Унифицированные технологические схемы разработаны для комплексов сбора, транспорта и подготовки нефти, газа и воды. Схемы универсальны и обеспечивают решение вопросов обустройства нефтедобывающих районов с учетом размещения и разработки нефтяных месторождений, их энергетических возможностей, физико-химических свойств продукции скважин и прочих специфических условий. Схемы рекомендуют различные сочетания процессов подготовки нефти, газа и воды и обеспечивают получение продукции требуемого качества при минимальных эксплуатационных и капитальных затратах. Государственный институт по проектированию и исследовательским работам в нефтяной промышленности (Гипровостокнефть), 1985. Всесоюзный научно-исследовательский институт по сбору, подготовке и транспорту нефти и нефтепродуктов (ВНИИСПТнефть). Сибирский научно-исследовательский институт нефтяной промышленности (СибНИИНП). РУКОВОДЯЩИЙ ДОКУМЕНТ Унифицированные технологические схемы сбора, транспорта и подготовки нефти, газа и воды нефтедобывающих районов РД 39-0148311-605-86 Вводится взамен РД 39-1-159-79 Срок введения установлен с 01.01.87 г. 1. ОБЩИЕ ПОЛОЖЕНИЯ 1.1. Настоящие унифицированные технологические схемы являются обязательным руководящим документом для всех организаций, занимающихся проектированием систем сбора и подготовки нефти, газа и воды, конструированием соответствующих видов блочного автоматизированного оборудования, средств и систем автоматизации, исследованием указанных технологических процессов, а также для нефтегазодобывающих предприятий. Настоящие схемы обеспечивают унификацию технологических решений по сбору и подготовке продукции нефтяных скважин в различных условиях, с различными физико-химическими свойствами. 1.2. Унифицированные технологические схемы не распространяются на объекты обустройства газовых и газоконденсатных месторождений. 1.3. Технологические схемы сбора и подготовки продукции скважин рассматриваются с учетом обустройства нефтедобывающего района, представляющего нефтегазосборную систему с законченным технологическим циклом сбора, транспорта и подготовки нефти, нефтяного газа и воды с выдачей товарной продукции. 1.3.1. Выбор вариантов технологических схем обустройства нефтедобывающего района должен обосновываться в каждом конкретном случае технико-экономическими расчетами. 1.3.2. Технологические схемы объектов обустройства нефтедобывающего района должны обеспечивать получение продукции требуемого качества при минимальных приведенных затратах на ее добычу, сбор и подготовку. 1.4. В нефтедобывающем районе следует предусматривать, как правило, один центральный пункт сбора (ЦПС). ЦПС предназначен для осуществления процессов сепарации нефти и газа, обезвоживания и обессоливания нефти, стабилизации нефти с целью обеспечения максимального выхода товарной нефти, сокращения ее потерь при транспорте, очистки пластовых и других сточных вод и подачи их на сооружения по поддержанию пластового давления, первичной подготовки газов концевых ступеней к транспорту, а также для перекачки и учета товарной нефти в общей системе сбора и подготовки нефти, газа и воды к транспорту и использованию. 1.5. При соответствующем технико-экономическом обосновании допускается размещение в нефтедобывающем районе двух и более ЦПС при наличии нескольких направлений магистрального транспорта нефти или уникальных месторождений. 1.6. ЦПС следует размещать, как правило, на базовом месторождении (добыча нефти которого составляет 40 % и более от общей добычи района в период его максимального развития) независимо от направления магистрального транспорта нефти, а при отсутствии в районе базового месторождения - на месторождении, ближайшем к начальной точке магистрального транспорта. 1.6.1. Газоперерабатывающий завод (ГПЗ) следует располагать, как правило, на одной площадке с ЦПС. 1.6.2. Технологический подкомплекс подготовки нефти располагается, как правило, на ЦПС. 1.7. Технологический комплекс обустройства нефтедобывающего района (месторождения) включает следующие сооружения (рис. 1): на месторождениях: выкидные линии, замерные установки, при необходимости - устьевые подогреватели, сепараторы I ступени сепарации, узлы предварительного обезвоживания, бригадного учета продукции скважин, дожимные насосные станции (ДНС), дозаторы реагента, ингибиторы коррозии, путевые подогреватели; на ЦПС: сепарационные блоки первой и последующих ступеней сепарации нефти, блоки предварительного обезвоживания, блоки нагрева, блоки подготовки нефти, воды и газа, вспомогательные сооружения и инженерные коммуникации.  Рис. 1. Технологический комплекс обустройства нефтедобывающего района. С-1-4 - сепараторы 1 - 4 ступеней сепарации; О-1 - отстойник предварительного обезвоживания; О-2 - отстойник II ступени обезвоживания; Э-2 - электродегидратор; ГС-3,4 - газовые сепараторы; ГЗУ - групповая замерная установка; КС - компрессорная станция; Н-1 - насос подачи сырой нефти; Н-3 - насос откачки товарной нефти; Н-4 - насос подачи воды в систему ППД; Н-5 - насос подкачки возвратной воды; УОГ - установка очистки газа от H2S; ГЦ - гидроциклон; П-1,2 - печи трубчатые; БРГ - блок регенерации гликоля; БР - блок реагента; БИ - блок ингибитора; А-1 - абсорбер; БЕ - буферная емкость; Р-1 - резервуар для приема нефти; а - анализатор качества; БО - блок отстойник для очистки воды; БД - блок - дегазатор; БОН - блок откачки уловленной нефти; БОС - блок откачки стоков; Р-2 - резервуар пластовой воды; Е-2 - шламонакопитель. 1.8. Унифицированными схемами технологических комплексов обустройства месторождений нефтедобывающих районов должны обеспечиваться: требуемое качество товарной продукций; замер дебита нефти и газа по каждой скважине, измерение продукции (нефть, газ, вода) в системе нефтегазосбора по каждой производственной бригаде и предприятию в целом, учет товарной продукции; надежность эксплуатации нефтегазопроводов и установок, полная их герметизация; максимальное использование природных ресурсов; комплексная автоматизация технологических процессов; охрана окружающей среды. 1.9. Обустройство нефтедобывающих районов необходимо рассматривать как единый технологический комплекс сооружений, включающий в себя объекты следующих технологических подкомплексов: промыслового сбора, транспорта и учета продукции скважин; предварительного разделения продукции скважин; подготовки нефти; подготовки сточных вод; приема и учета нефти; подготовки газа. 1.10. Технологический подкомплекс сбора, транспорта и бригадного учета нефти, газа и воды должен обеспечивать: замер добываемой продукции по каждой скважине; замер и учет добычи нефти, газа и воды по отдельным месторождениям, участкам месторождений, в т.ч. по каждой производственной бригаде с сохранением существующих принципов централизации объектов сбора и транспорта; формирование потоков по физико-химическим свойствам, равномерное распределение продукции по технологическим линиям; транспорт продукции скважин, при необходимости, насосный. При этом следует предусматривать, при возможности и экономической целесообразности, бескомпрессорный транспорт газа I ступени сепарации до ЦПС или ГПЗ; герметизацию сбора и транспорта газа и нефти на всем пути движения продукции скважин; использование нефтесборных трубопроводов для подготовки продукции скважин к дальнейшей ее обработке; учет газа по направлениям использования. 1.11. Технологический подкомплекс предварительного разделения продукции скважин должен обеспечивать: подготовку потоков к расслоению перед поступлением в технологические аппараты, формирование их по производительности; качественную сепарацию газа от жидкости; предварительное обезвоживание нефти (до остаточного содержания воды в нефти 5 - 20 %), совмещенное с очисткой пластовой воды, при этом процесс предварительного обезвоживания нефти должен, как правило, обеспечивать качество сбрасываемой воды, необходимое для ее использования в системе поддержания пластового давления (ППД). Указанный технологический подкомплекс может размещаться как на ЦПС, так и на месторождении или участке крупного месторождения, где по технико-экономическим показателям целесообразно размещение ДНС. 1.12. Технологический подкомплекс сооружений по подготовке нефти должен обеспечивать: глубокое обезвоживание нефти; обессоливание нефти (если это требуется по условиям сдачи товарной продукции); утилизацию тепла товарной нефти с температурой ее подготовки выше 40 °С при соответствующем обосновании; утилизацию тепла, повторное использование реагента путем возврата дренажной воды в начало процесса с использованием ее в качестве гидрофильной среды для разрушения эмульсии; прием некондиционной нефти и подачу ее на повторную обработку; снижение давления насыщенных паров (ДНП) и содержания сероводорода в товарной нефти до нормальной величины. Примечание: Степень подготовки нефти принимается в соответствии с требованиями ГОСТ 9965-76. 1.13. Технологический подкомплекс приема и учета товарной нефти должен обеспечивать: поточное измерение количества товарной нефти; определение качества товарной нефти. 1.14. Технологический подкомплекс сооружений очистки и подготовки сточных вод к использованию их в системе поддержания пластового давления должен обеспечивать: очистку и доочистку пластово-сточных вод, включая их очистку от сероводорода, нефти и мехпримесей, их дегазацию; откачку подготовленных пластово-сточных вод и систему ППД; сбор и перекачку уловленной нефти; сбор, обеззараживание, накопление и вывоз шлама для последующего его использования; ингибирование воды при ее высокой коррозионной активности; поточное измерение количества и качества подготовленных пластово-сточных вод. 1.15. Технологический подкомплекс сооружений подготовки газа к транспорту должен обеспечивать: компримирование газов промежуточных и концевых ступеней сепарации, а также выделяющихся в аппаратах УПН до давления I ступени сепарации; компримирование газов первой, промежуточных и концевых ступеней сепарации до давления, необходимого для транспорта (если Ртр > РI ст.); при необходимости, отбор из газов I ступени и газов низкого давления части углеводородов с целью полного исключения или снижения количества выпадающего в газопроводах углеводородного конденсата; утилизацию отобранных из газов жидких углеводородов и передачу их потребителям; осушку (при необходимости) газов для предотвращения гидратообразования; очистку газов от сероводорода и углекислого газа (полностью или частично) при подаче местным бытовым потребителям; поточное измерение количества газа и конденсата, направляемых потребителям. 1.16. Унифицированные схемы допускают применение и иных технологических решений отдельных подпроцессов при обустройстве нефтегазодобывающих районов, обусловленных их спецификой. В каждом конкретном случае эти решения должны обосновываться технологическими и экономическими расчетами. 1.17. Рекомендуемые унифицированные технологические схемы комплексов сбора и подготовки нефти, газа и воды нефтедобывающих районов предусматривают возможность адаптации к условиям разработки нефтяных месторождений, и использование при этом методов повышения нефтеотдачи, и соответствуют различным физико-химическим свойствам добываемой продукции. 2. УНИФИЦИРОВАННЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СБОРА, ТРАНСПОРТА И ПОДГОТОВКИ НЕФТИ, ГАЗА И ВОДЫ НЕФТЕДОБЫВАЮЩИХ РАЙОНОВ 2.1. Сбор и транспорт нефти, газа и воды. 2.1.1. Технологические схемы сбора и транспорта продукции скважин зависят от условий размещения и разработки месторождений, физико-химических свойств продукции скважин, рельефа местности, направлений транспорта нефти, газа и воды и др. 2.1.2. Технологические схемы сбора и транспорта продукции скважин должны рассматриваться с учетом обустройства отдельных нефтяных месторождений и нефтедобывающего района в целом на основе технико-экономических расчетов по минимуму приведенных затрат на строительство и эксплуатацию нефтепромысловых объектов. 2.1.3. В зависимости от конкретных условий нефтедобывающих районов, сбор и транспорт продукции скважин месторождения (группы месторождений) осуществляется по одному из следующих вариантов технологических схем (рис. 2).  Рис. 2. Унифицированные технологические схемы промыслового сбора, транспорта и учета продукции скважин. ГЗУ - групповая замерная установка; С-1, 2, 3 - сепараторы; БЕ - буферная емкость; П-1 - печь трубчатая; Н-1 - насос подачи сырой нефти; Н-8 - насос подачи пресной воды; О-1 - отстойник предварительного обезвоживания; БО - блок-отстойник для очистки воды; БД - блок-дегазатор; УБУН - узел бригадного учета нефти; Р-1 - резервуар для приема нефти; Н-4 - насос подачи воды в систему ППД. 2.1.3.1. Технологическая схема I, предусматривающая сбор и транспорт продукции скважин на ЦПС без применения насосов за счет энергетических возможностей продуктивных пластов месторождений или установок механизированной добычи нефти. По данной схеме на месторождении размещаются выкидные линии, замерные установки, нефтегазосборные коллекторы и, при необходимости, блоки дозирования реагента и ингибитора коррозии. 2.1.3.2. Технологическая схема II, предусматривающая размещение на месторождении сепарационной установки С-1. Газонасыщенная нефть под давлением сепарации направляется на ДНС или ЦПС, а газ - на ГПЗ. 2.1.3.3. Технологическая схема III, предусматривающая размещение на месторождении сепарационной установки С-1 с насосной откачкой. Газонасыщенная нефть насосами транспортируется на ЦПС, а газ, под давлением сепарации, на ЦПС или ГПЗ. 2.1.3.4. Технологическая схема IV, предусматривающая размещение на месторождении ДНС с блоками предварительного обезвоживания нефти. Процесс предварительного обезвоживания нефти должен проводиться при давлении первой ступени сепарации в отстойниках О-1 при температурах, обеспечивающих химическое деэмульгирование нефтяных эмульсий. В процессе предварительного обезвоживания нефти должно обеспечиваться получение сточной воды с качеством, которое удовлетворяет требованиям при закачке сточной воды в трещинно-поровые коллекторы. При использовании сточных вод для заводнения коллекторов других типов отделившаяся в отстойниках О-1 вода должна подвергаться доочистке в блочном отстойнике БО и разгазированию в блоке-дегазаторе БД, а затем откачиваться в систему ППД. При высокой производительности объектов предусматривается очистка воды в резервуарах. Загрязненный нефтеэмульсионный слой из отстойника О-1 и уловленная в отстойнике БО нефть откачиваются на прием насосов Н-1 и вместе с предварительно обезвоженной нефтью транспортируются на ЦПС. Блоки дегазатора БД могут размещаться как в составе ДНС, так и блочной кустовой насосной станции (БКНС). В необходимых случаях в составе ДНС с предварительным обезвоживанием нефти следует применять нагреватели П-1 (схемы V, VI) с использованием насоса или промежуточной ступени сепарации С-3. 2.1.3.5. Технологическая схема VII предусматривает гидротранспорт нефти или нефтяной эмульсии. Нефть (нефтяная эмульсия) после сепарации направляется в буферную емкость БЕ-1, откуда насосом Н-1 подается в специальное устройство (оголовок) и транспортируется водой на ЦПС. Вода в оголовок подается насосом Н-8 из буферной емкости БЕ-2. 2.1.3.6. В подкомплексе сооружений на месторождение, при соответствующем технико-экономическом обосновании, допускается проведение процесса подготовки газа к транспорту и использованию (осушка, очистка от сероводорода, компримирование и частичное отбензинивание). Унифицированные схемы объектов подготовки газа приведены в разд. 2.6. 2.1.3.7. В составе нефтепромысловых объектов должны предусматриваться узлы бригадного учета нефти. Состав узлов бригадного учета нефти (измерение нефти, газа, воды) зависит в каждом конкретном случае от принятой технологической схемы сбора. 2.1.3.8. Размещение узлов бригадного учета нефти должно определяться энергетическими возможностями месторождений. При сборе и транспорте продукции скважин по схемам I, II, III, VII (см. рис. 2) узлы бригадного учета нефти, газа и воды следует размещать с учетом принятой для данного нефтедобывающего района или месторождения технологической схемы сбора и транспорта. 2.1.3.9. В зависимости от физико-химических свойств продукции скважин и ее газосодержания в унифицированных схемах следует применять: устьевые подогреватели продукции скважин; блоки дозирования реагентов-деэмульгаторов и ингибиторов коррозии; устройства предварительного отбора газа и воды; выносные газосепараторы (каплеуловители); устройства, интенсифицирующие процессы сепарации нефти и подготовки воды; каплеобразователи; камеры запуска и приема очистных устройств; свечи для рассеивания газа, факелы для сжигания газа, в том числе с постоянно горящими дежурными горелками. 2.2. Предварительное разделение продукции скважин. 2.2.1. Технологический подкомплекс сооружений предварительного разделения продукции скважин должен предусматривать предварительное обезвоживание нефти в одну ступень с использованием отстойников, работающих под давлением без отбора газа (рис. 3. схемы I - III). Для интенсификации процесса обезвоживания в начале технологического процесса, перед сепаратором первой ступени подается реагент-деэмульгатор и вода от аппаратов глубокого обезвоживания и обессоливания. Сепаратор С-2 (схемы IV - VIII) требуется, как правило, если на ЦПС не вся продукция проходит первую ступень сепарации, или I ступень сепарации и подкомплекс подготовки нефти разделены территориально.  Рис. 3. Унифицированные технологические схемы подготовки нефти. УПС - установка предварительного отбора; С-1-4 - сепараторы 1 - 4 ступеней сепарации; О-1 - отстойник предварительного обезвоживания; О-2 - отстойник II ступени обезвоживания; О-3 - отстойник глубокого обезвоживания; Э-1 - электродегидратор глубокого обезвоживания и обессоливания; Э-2 - электродегидратор обессоливания; Т-1 - теплообменник «нефть - нефть»; П-1 - печь трубчатая; Н-1 - насос подачи сырой нефти; Н-3 - насос откачки товарной нефти; Н-5 - насос подкачки возвратной воды; а - анализатор качества нефти, воды; Р-1 - резервуар для приема нефти; УТН - учет товарной нефти; БР - блок дозирования химреагента. 2.2.1.1. В процессе обезвоживания высокообводненных тяжелых и высоковязких эмульсий предварительное разделение продукции скважин осуществляется по схеме VII в две ступени. 2.2.1.2. При подготовке тяжелых и вязких парафинистых нефтей в процессе предварительного обезвоживания для подогрева нефти следует использовать нагреватели (схема VIII). 2.2.1.3. В процессе предварительного обезвоживания должно обеспечиваться качество сбрасываемой воды, необходимое для ее использования в системе ППД. 2.2.1.4. Блоки предварительного обезвоживания нефти вводятся в эксплуатацию, как правило, при обводненности поступающей продукции не менее 20 - 30 %. 2.2.1.5. При подготовке тяжелых нефтей на ступени предварительного обезвоживания допускается применение вертикальных стальных резервуаров. 2.2.1.6. Производительность узлов предварительного обезвоживания на ЦПС определяется в каждом конкретном случае на основе технико-экономических расчетов с учетом обеспечения предварительного обезвоживания на ДНС по качеству сбрасываемой воды. 2.3. Подготовка нефти. 2.3.1. Технологический подкомплекс сооружений по подготовке нефти должен обеспечивать возможность проведения глубокого обезвоживания нефти, обессоливания нефти и снижения ДНП товарной нефти. 2.3.2. По процессам технологического подкомплекса подготовки нефти, с учетом конкретных условий нефтедобывающих районов, следует применять следующие технологические схемы (см. рис. 3). 2.3.2.1. По схемам I - III подача продукции скважин через все технологические блоки УПН осуществляется без применения насосов, за счет давления первой ступени сепарации. 2.3.2.2. По схемам IV - VIII в составе УПН для подачи продукции через все технологические блоки используются сырьевые насосы. 2.3.3. По технологическим процессам глубокого обезвоживания и обессоливания следует предусматривать обезвоживание нефти путем нагрева ее в печах и отстоя под давлением в отстойных аппаратах (схемы I - II, V, VIII). При соответствующем обосновании глубокое обезвоживание нефти можно осуществлять в аппаратах с обработкой эмульсии в электрическом поле (схемы III, IV, VI, VII) в одну или две ступени. В последнем случае целесообразно дренажную воду подавать со второй ступени на первую. 2.3.3.1. Для интенсификации процесса глубокого обезвоживания и увеличения производительности отстойной аппаратуры возможно использование каплеобразователя, электрокоалесцера с технико-экономическим обоснованием его применения. 2.3.3.2. При необходимости осуществления процесса подготовки нефти с температурой выше +40 °С глубокое обезвоживание нефти следует осуществлять с применением теплообменной аппаратуры, обеспечивающей утилизацию тепла товарной нефти (схема V). 2.3.3.3. Для проведения процесса обессоливания на выходе из отстойника глубокого обезвоживания перед электродегидратором должна подаваться деаэрированная вода в количестве 3 - 5 % и, при необходимости, реагент-деэмульгатор (схемы V - VIII). 2.3.3.4. При подготовке слабоминерализованной продукции обессоливание нефти может осуществляться в аппаратах глубокого обезвоживания (схемы I и II) без применения пресной воды. 2.3.3.5. Технологические схемы подготовки нефти предусматривают перед проведением процесса глубокого обезвоживания и обессоливания отбор газа в сепараторе С-3, одновременно выполняющего функцию промежуточной ступени сепарации (схемы II - III). 2.3.3.6. Снижение ДНП товарной нефти осуществляется на концевой (горячей) ступени сепарации С-5 и при проведении процесса стабилизации (рис. 4).  Рис. 4. Унифицированные технологические схемы снижения давления насыщенных паров и увеличение выхода товарной нефти. Н-2 - насос подачи нефти; Т-1 - теплообменник; Н-6 - насос подачи ШФЛУ; П-2 - печь трубчатая; С-3 - сепаратор гор. ступени; Н-3 - насос откачки товарной нефти; К-1 - стабилизационная колонна; Н-7 - насос циркуляции гор. нефти; КС - компрессорная низкого давления; ВХ-1,2 - воздушный холодильник; С-4 - сепаратор газовый. 2.3.3.7. Сепараторы С-2, С-3, С-4, С-5 при объемном содержании выделившегося газа более 0,5 м3/м3 должны быть оборудованы устройствами предварительного отбора газа и выносными газосепараторами (каплеуловителями). С целью предотвращения выделения газа в отстойниках и электродегидраторах нефти сепарационные установки монтируются на постаментах. 2.3.4. По процессу стабилизации нефти (УСН) применяются следующие технологические схемы (см. рис. 4). 2.3.4.1. Стабилизация нефти методом горячей сепарации (нагрев до температуры 45 °С), (схема I, варианты а, б). Схемы позволяют получить стабильную нефть с ДНП-500 мм рт. ст. (66650 Па). Сепарация проводится при давлении 0,105 МПа. Газы горячей сепарации направляются на компрессорную станцию низкого давления. 2.3.4.2. Стабилизация нефти методом ректификации в отпарной колонне (схема II, варианты а, б). Схемы позволяют получить стабильную нефть с ДНП-500 и 200 мм рт. ст. (66650, 29330 Па соответственно) при давлении в ректификационной колонне 0,3 МПа и температуре в пределах 95 - 120 °С без получения целевой продукции в виде ШФЛУ. 2.3.4.3. Стабилизация нефти методом горячей сепарации при температуре до 45 °С с барботажем газом первой или второй ступеней сепарации. Данный вариант можно применять вместо схемы II при соответствующем технико-экономическом обосновании и с учетом вопросов сохранения нефти и нефтепродуктов, транспорта газа и его утилизации. 2.3.4.4. Стабилизация нефти методом ректификации паров горячей сепарации в укрепляющей колонне (схема III, варианты а, б). Схемы позволяют получить стабильную нефть с ДНП-220 мм рт. ст. (29330 Па) при давлении в ректификационной колонне 0,7 МПа, температуре 220 °С и широкую фракцию легких углеводородов (ШФЛУ). 2.4. Прием и учет нефти. 2.4.1. По технологическому подкомплексу приема и учета товарной нефти применяются следующие схемы (см. рис. 3). Нефть, прошедшая цикл подготовки, минуя резервуар Р-3, работающий как аварийный, поступает на прием насосов Н-3 (схемы I - VIII). От насосов Н-3 кондиционная нефть направляется на узел учета товарной нефти, а некондиционная нефть возвращается на повторную обработку. 2.5. Подготовка пластовых и промышленно-дождевых сточных вод. 2.5.1. Сточные воды центрального пункта сбора, как правило, должны использоваться в системе поддержания пластового давления. 2.5.2. В соответствии с п. 2.2.1.4. при обводненности нефти менее 20 - 30 % необходимо предусматривать очистку всего объема пластовых сточных вод. При большой обводненности требуемое качество воды должно достигаться применением технологии совместной подготовки нефти и воды. 2.5.3. Технологические схемы установки подготовки пластовых сточных вод (УПВ) предусматривают их очистку от нефтепродуктов, мехпримесей и сероводорода. 2.5.4. Охрана окружающей среды должна достигаться полной герметизацией процессов, в том числе утилизацией газа и вывозом шлама. 2.5.5. В зависимости от конкретных условий нефтедобывающих районов допускается применение различных технологических схем очистки (доочистки) пластовых сточных вод при неизменных технологических схемах вспомогательных процессов подготовки воды. 2.5.6. Очистку пластовых сточных вод от нефтепродуктов и мехпримесей следует предусматривать по одному из вариантов технологических схем (рис. 5).  Рис. 5. Унифицированные технологические схемы подготовки сточных вод. БО - блок-отстойник; БД - блок-дегазатор; БОН - блок откачки уловленной нефти; БОШ - блок откачки шлама; Р-2 - резервуар пластовой воды; Р-3 - резервуар-отстойник; БИ - блок ингибитора коррозии; Ф - флотатор; Е-2 - емкость - шламонакопитель; Н-4 - насос подачи воды в ППД; СМ - смеситель; Н-4а - насос подачи очищенной воды; КФ - коалесцирующий фильтр; ГЦ - гидроциклон; Д-1 - десорбер; УЗР - узел замера расхода воды; С - аппарат смешения газа и воды. 2.5.6.1. Технологические схемы, основанные на отстойном принципе, с использованием отстойников, работающих под давлением (схема I) и резервуаров с гидрофобным фильтром, полых, с двухлучевым распределением потоков, УРПЖ и др. (схема II). 2.5.6.2. Технологические схемы, предусматривающие очистку воды последовательно в две ступени, в блоке напорного отстойника и коалесцирующем фильтре (схема III). 2.5.6.3. Технологическая схема, предусматривающая очистку пластовых сточных вод от сероводорода методом его отдувки бессернистым газом в колонне-десорбере (схема IV). 2.5.7. Для интенсификации очистки и повышения качества очищенных пластовых вод следует применять флотацию как с использованием газа, растворенного в пластовых водах, так и с дополнительной подачей нефтяного газа с одной из ступеней сепарации процесса предварительного разделения продукции скважин (схема V). 2.5.8. Учитывая требования п. 2.5.2, производительность аппаратов очистки БО (схемы I, III, IV), Р-3 (схема II) должна приниматься исходя из 20 - 30 % обводненности поступающей на подготовку нефти. Производительность аппаратов очистки КФ (схема III), Д-1 (схема IV) должна приниматься по максимальному объему пластовых вод. 2.5.9. В соответствии с п. 2.5.5. на объектах очистки сточных вод должны предусматриваться следующие вспомогательные процессы (см. рис. 5). 2.5.9.1. Дегазация воды в блоке-догазаторе и откачка ее насосом Н-4 через узел измерения УЗР в систему ППД. 2.5.9.2. Прием нефти, уловленной во всех аппаратах блоков очистки воды, в блок уловленной нефти БОН и откачка ее на установку подготовки нефти. 2.5.9.3. Сбор и накопление шлама с гидроциклона и дренаж осадка из других аппаратов блоков подготовки нефти и воды в шламонакопителе В-2. 2.5.9.4. Хранение кондиционной воды в резервуаре Р-2 при аварийных и профилактических ремонтных работах в системе поддержания пластового давления, а также откачка ее насосом Н-4 через узел измерения УЗР в систему поддержания пластового давления. 2.5.9.5. Прием стоков из шламонакопителя в блок откачки стоков БОШ и подача их в гидроциклон. 2.5.10. Подготовку несовместимых по химическому составу пластовых сточных вод следует осуществлять раздельно. 2.5.11. Сбор, очистку и использование промышленно-дождевых стоков необходимо осуществлять по индивидуальным технологиям. 2.5.12. Технологические схемы очистки промышленно-дождевых стоков в каждом конкретном случае принимаются на основе имеющегося опыта и технико-экономической оценки с учетом их количества. 2.5.12.1. Сбор промышленно-дождевых стоков и их очистку следует осуществлять по одному из вариантов схем подготовки пластовых сточных вод с возможным последующим использованием их в системе поддержания платового давления совместно с поверхностными пресными водами или закачкой в поглощающие горизонты. 2.6. Подготовка газа. 2.6.1. При расположении ЦПС и ГПЗ на одной площадке газы первой ступени сепарации и газы концевых ступеней сепарации, как правило, должны подаваться на ГПЗ раздельно без подготовки. 2.6.2. Газы первой ступени сепарации нефти при размещении последней на ДНС, а также газ первой ступени и концевых ступеней сепарации при размещении ЦПС и ГПЗ на разных площадках, должны подаваться на ГПЗ, как правило, после соответствующей подготовки. 2.6.3. Транспорт газа от ДНС и ЦПС до ГПЗ следует осуществлять при давлении первой ступени сепарации (бескомпрессорный транспорт), так и при давлении, превышающем давление первой ступени сепарации (компрессорный транспорт). Рекомендуется применять, как правило, бескомпрессорный транспорт газа. При значительных расстояниях от ДНС и ЦПС до ГПЗ и других условиях может возникнуть необходимость компрессорного транспорта газа. При этом газ может транспортироваться в зависимости от расстояния, рельефа местности, количества газа и других особенностей района двумя способами: в виде газожидкостного потока и в виде газового потока с подготовкой газа на ДНС и ЦПС. 2.6.4. Подготовка газов первой и концевых ступеней сепарации должна производиться в соответствии с унифицированными схемами, приведенными на рис. 6. 2.6.5. Бескомпрессорный транспорт (Ртр < РI ст. сеп.).  Рис. 6. Унифицированные технологические схемы подготовки газа. С-1 ÷ С-4 - сепараторы 1 - 4 ступеней сепарации; КСн.д. - компрессорная станция низкого давления; КСв.д. - компрессорная станция высокого давления; С-5 - приемный сепаратор; О-1 - газосепаратор - маслоотделитель; УОГ - установка очистки газа; ВХ-1 - аппарат воздушного охлаждения; Х-1 - холодильник «газ - газ»; Х-2 - холодильник «газ - конденсат»; Хг-1 - холодильник газа; ФК - фракционирующий конденсат; С-7 - сепаратор; Е-1 - разделительная емкость; Н-9 - насос откачки конденсата; В-1 - выветриватель; Р-1 - регенерация гликоля; ХО - холодильное отделение. 2.6.5.1. Подготовка газов первой ступени сепарации должна производиться отдельно от газов концевых ступеней сепарации. 2.6.5.2. Газы концевых ступеней сепарации во всех схемах должны компримироваться до давления I ступени сепарации. 2.6.5.3. По схеме I (см. рис. 6) газы концевых ступеней сепарации после компримирования, как правило, смешиваются с газами первой ступени сепарации нефти и транспортируются до ГПЗ в виде газоконденсатного потока. 2.6.5.4. По схемам II и III (см. рис. 6) газы концевых ступеней сепарации после компримирования охлаждаются в воздушных холодильниках (ВХ-I), после чего в разделительной емкости (С-7) из них выделяется конденсат. Последний должен подаваться под собственным давлением в нефть перед первой ступенью сепарации или насосом Н-9 (см. рис. 6) в подготовленную нефть на выкид насоса Н-3 (см. рис. 3). Газ из сепаратора С-7 подается, как правило, на смешение с газами первой ступени сепарации нефти, после чего осуществляется совместный их транспорт до ГПЗ в виде газоконденатного потока. 2.6.5.5. По схеме IV (см. рис. 6) газы концевых ступеней сепарации подготавливаются методом низкотемпературной конденсации (НТК). Подготовленный к транспорту газ направляется совместно с газом первой ступени сепарации или самостоятельно на ГПЗ, или на собственные нужды ЦПС. Полученная широкая фракция углеводородов по специальному продуктопроводу подается на ГПЗ на переработку. 2.6.5.6. По схеме V (см. рис. 6) газ первой ступени сепарации подготавливается методом НТК. Выделившийся конденсат подается насосом Н-9 в товарную нефть. Газы концевых ступеней сепарации в этом случае подготавливаются по одной из схем II - IV. Подготовленные газы первой и концевых степеней сепарации в смеси или раздельно подаются на ГПЗ для переработки. 2.6.5.7. По схеме VI предусматривается подготовка газа во фракционирующем конденсаторе. 2.6.6. Компрессорный транспорт (Ртр > РI ст. сеп.) с давлением транспорта 1,6 и 4,0 МПа. Подготовку газа при компрессорном транспорте рекомендуется производить по схемам, приведенным на рис. 6 с учетом следующих особенностей. 2.6.6.1. На ДНС производится подготовка только газа I ступени методом НТК (схема VII). 2.6.6.2. На ЦПС производится совместная подготовка газов I ступени и концевых ступеней сепарации (схема VIII) методом НТК. 2.6.6.3. Подготовка газа в соответствии с данными унифицированными схемами предусматривает (при необходимости) осушку газа впрыском гликолей в теплообменную аппаратуру УПГ (схемы VII - VIII) см. рис. 6) или по обычным схемам с различными гликолевыми абсорбентами (схема I). При компрессорном транспорте может применяться схема осушки газа методом адсорбции. 2.6.7. При подаче газа непосредственно с ДНС или ЦПС местным потребителям, при необходимости, следует производить очистку газа от сероводорода (п. 3.4.7.10). В других случаях решение об очистке газа от сероводорода на ДНС или ЦПС должно приниматься на основе технического или экономического обоснования. 1 2 |