Организация технического обслуживания и ремонта сеялки СЗ-3,6 в центральной ремонтной мастерской хозяйства. ПЭР Кудряев. Министерство образования республики мордовия

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

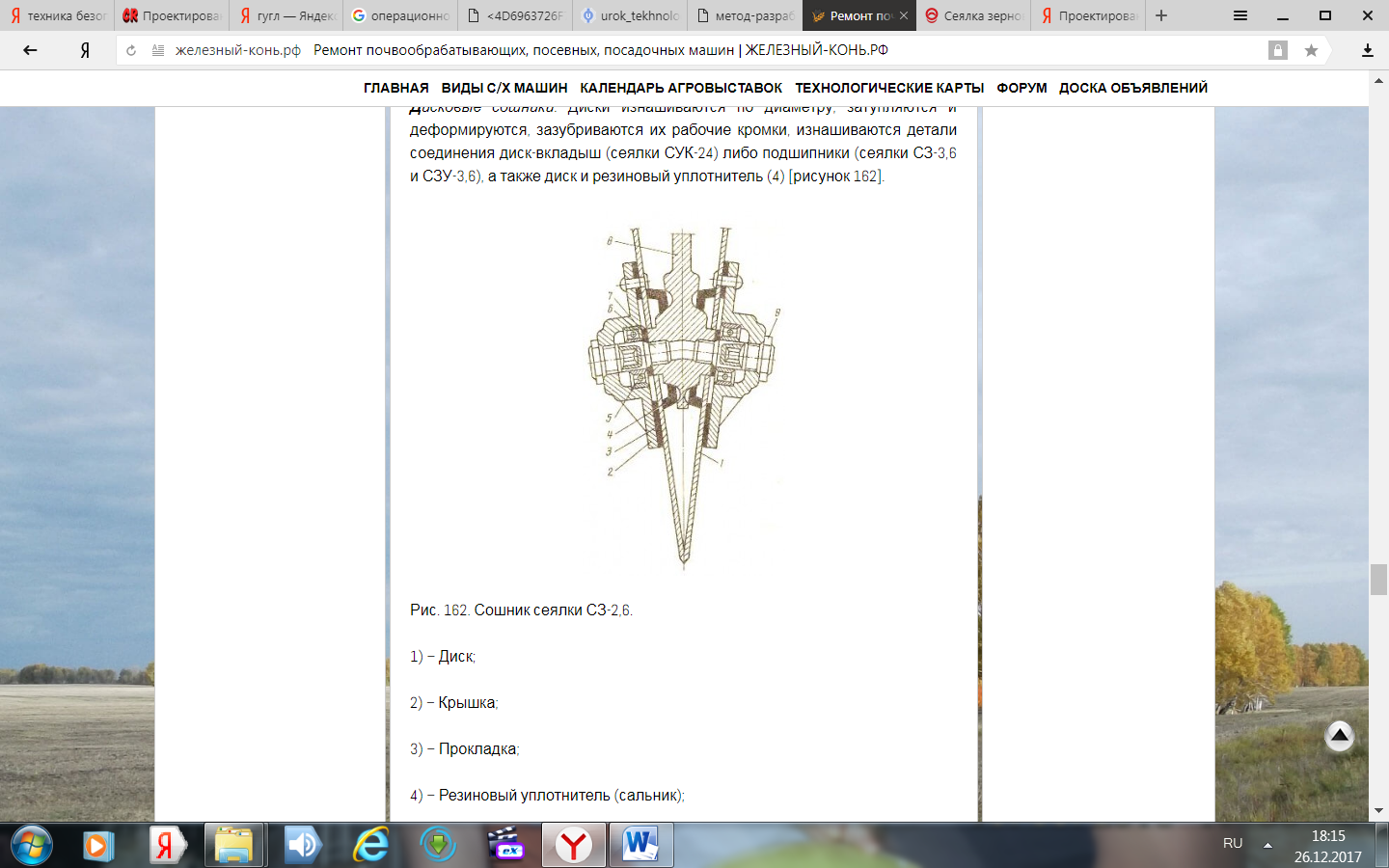

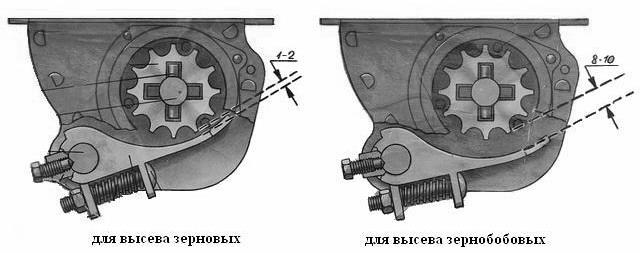

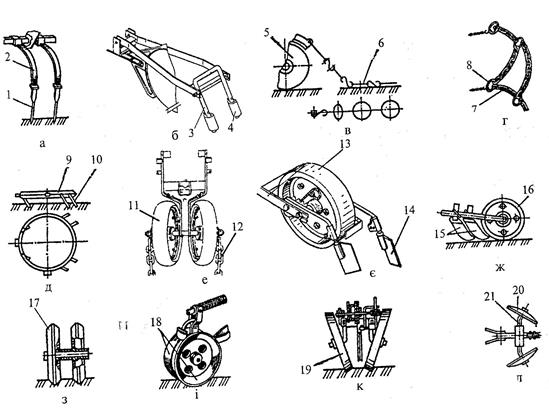

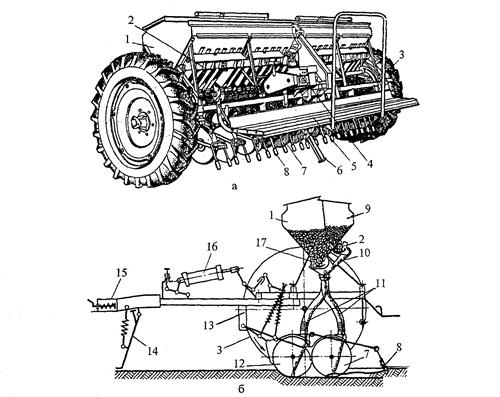

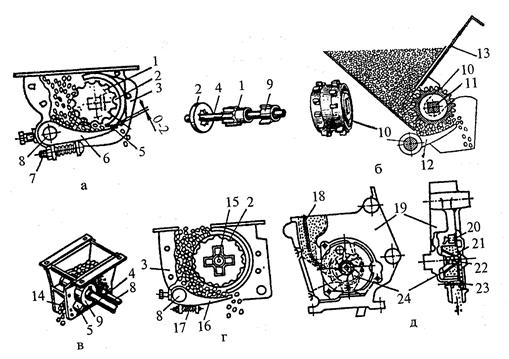

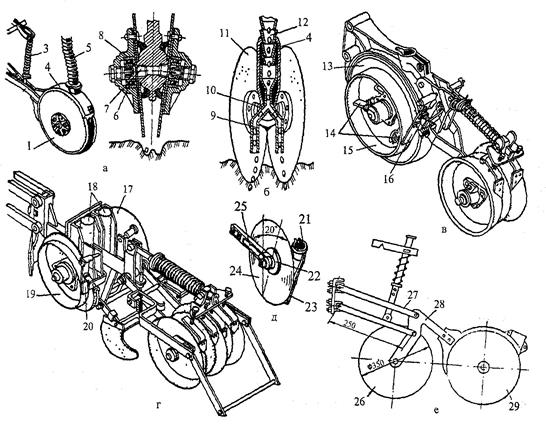

Техническое обслуживание при длительном хранении. При подготовке к длительному хранению: 1) Тщательно очистить все сборочные единицы и детали сеялки от грязи и растительных остатков. Помыть сеялку, особенно тщательно бункера минеральных удобрений, просушить её, обдувая её струёй сжатого воздуха. 2) Осмотреть машину и в случае необходимости заменить поврежденные или изношенные части. 3) Установить сеялку на стойки с таким расчетом, чтобы колеса не касались поверхности земли. 4) Восстановить краску, поврежденную во время работы сеялки. 5) Снять втулочно-роликовые цепи. Очистить их, промыть, просушить и погрузить не менее чем на 20 мин в подогретое до 80-90ºС автотракторное масло, скатать в рулон (производить через каждые 250 часов работы). 6) Довести давление в камерах пневматических колес до 1 атм. 7) Смазать венцы звездочек цепных передач и сошники консервационной смазкой ЭВВ-13 по ТУ 38-101-716-78 или смазкой К-17 по ГОСТ 10877-76. 8) Разгрузить все пружины и нанести на них консервационную смазку. 9) Снять гидроцилиндры и рукава высокого давления. Очистить их и закрыть пробками отверстия, наружные поверхности шлангов припудрить тальком и свернуть в мотки. В период длительного хранения: 1) Проверять устойчивость сеялки. 2) Проверять плотность закрытия крышек. 3) Проверять состояние антикоррозийных покрытий, устранять обнаруженные дефекты. Производить проверку через каждые два месяца. При снятии с длительного хранения: 1) Очистить от грязи, пыли и консервационной смазки составные части сеялки. 2) Подкачать камеры колес до рабочего давления. 3) Установить на соответствующие места все ранее снятые сборочные единицы и детали. 4) Проверить техническое состояние сеялки. Расчёт количества ремонтов и ТО тракторов может проводиться тремя способами: • по планируемой среднегодовой наработке на одну машину данной марки; • по планируемой наработке на каждую отдельную машину с учётом наработки от последнего ремонта; • по коэффициентам охвата ремонтом и ТО. Зернотуковая сеялка СЗ-3,6 (рис. 2.1) состоит из двух ящиков 1, двух секций высевающих аппаратов 17, закрепленных внизу к днищу каждого ящика, двух секций туковысевающих аппаратов 2, установленных в задней стенке тукового отделения ящика, резиновых гофрированных семяпроводов 11, дисковых сошников 7, 12, загортачей 8, двух опорно-приводных колес 3, зубчато-цепного механизма привода высевающих аппаратов 4, механизма подъема сошников, гидроцилиндра 16 и прицепного устройства 15. В ящике установлена перегородка, которая делит ящик на два отделения: переднее – для семян и заднее – для удобрений. В перегородке есть окна, которые открываются и при необходимости оба отделения ящика можно использовать для засыпки семян. Сверху ящики закрываются двумя крышками. Рисунок 2.1 Сеялка СЗ-3,6  Сеялка состоит: а - общий вид; б - функциональная схема; 1 - зернотуковый ящик; 2 - высевной аппарат для туков; 3 - опорно-приводное колесо; 4 - коробка передач; 5 - подножная доска; 6 и 14 - подставки; 7 - сошник задний; 8 - загортач; 9 - отделение ящика для удобрений; 10 - лоток; 11 - семяпроводы; 12 - передний сошник; 13 - рама; 15 - прицепное устройство; 16 - гидроцилиндр; 17 - семя высевающий аппарат и семян. Каждый ящик закрывается. Рабочий процесс. Во время работы сеялки от опорно-приводных колес 3 приводятся во вращение катушки для высева семян 17 и удобрений 2. Они захватывают семена и удобрения и подают их в семяпроводы 11. После этого семена и удобрения попадают в сошники 7 и 12 и ложатся на дно борозды. Загортачи 8 засыпают семена и удобрения на дне борозды. Рабочая ширина захвата сеялки 3,6м. Глубина хода сошников 4-8см. Емкость зернового отделения ящика 453 дм3, а тукового 212 дм3. Рабочая скорость до 12 км/час. Производительность 3,6 га/час. Рабочими органами зерновых сеялок являются высевающие аппараты, сошники и загортачи. Высевающие аппараты – это дозаторы, которые отбирают часть семян из ящика сеялки и направляют их в сошники. Их задача –создать равномерный и беспрерывный поток семян или удобрений, обеспечить устойчивость их высева в независимости от скорости движения посевного агрегата и рельефа почвы. По принципу действия дозаторы зерновых сеялок могут быть механическими, пневматическими и электромагнитными. Механические высевающие аппараты подразделяются на катушечные, катушечно-штифтовые и вибрационные. Основные из них – катушечного типа. Они являются универсальными дозаторами при высеве зерновых культур. На современных сеялках катушечные аппараты устанавливают с нижним высевом, а для крупно-семенных культур (горох, фасоль, бобы) – с верхним высевом для уменьшения степени механического травмирования семян. К основным частям катушечного высевающего аппарата (рис.2.2) относятся: семенная коробка, катушка 1, муфта 9, вал 4 и подпружиненный клапан 6. Рисунок 2.2 Высевающие аппараты катушечного типа.  Высевающий аппарат состоит: а, б - рядовых сеялок; в- травяных сеялок; г, д - овощных сеялок. 10 и 24 - катушки; 2 - розетка; 19 - корпус; 4, 11 и 15 - валы; 5 - ребро муфты; 6, 12, 16 - клапаны; 7 - регулировочный болт; 8 - ось; 9 - муфта; 13 - заслонка; 14 - неподвижное дно; 17 и 22 - пружины; 18 - ворошилка; 20 - диск; 21 - окно; 23 – болт. К основным дефектам катушечных высевающих аппаратов относятся: износ накладки, розетки и боковины, прогиб вала, выкраивание рифов (ребер) катушек. Катушки с изношенными ребрами заменяют. При износе накладки 2 аппарат разбирают, срубая или срезая заклепки, накладку заменяют. Накладку восстанавливают наплавкой в среде углекислого газа и обрабатывают до толщины 2,5 мм. Так же можно восстановить розетку и боковину 1 Аппарата при их толщине не менее 1 мм или изготовить их штамповкой из листовой стали толщиной 2 ... 3 мм. Катушка и муфты должны легко перемещаться рычагом регулятора высева, а валы свободно вращаться. Зазоры между розеткой и катушкой, муфтой и отверстием корпуса допускаются не более 1 мм. Высевающие аппараты сеялок СЗ-3,6, СЗГ-3,6, СЗЛ-3,6. Просвет между краем клапана и ребрами катушки в верхнем положении клапана составляет 6…8 мм, в среднем — 12 ... 15, в нижнем — 18 ... 21 мм. Зазор между клапаном и соприкасающимися с ним стенками коробки не должен превышать 1 мм. Высевающие аппараты сеялок СЗУ-3,6, СЗТ-3,6. Просвет между нижним порогом и ребрами катушки в рабочем положении должен составлять 7 ... 8 мм со стороны розетки и 13 ... 14 мм со стороны муфты. Неравномерность высева отдельными высевающими аппаратами не должна превышать ±5% при прокручивании на стенде в течение 10 мин при частоте вращения ходовых колес 20 мин1. Высевающие Аппараты Сеялок СКНК-6 и СКНК-8. Износы в соединениях показаны на рисунке. Сильно изнашиваются также рабочие поверхности зуба-отражателя и зуба-выталкивателя. При зазоре более 1,2 мм между кронштейном и шестерней и опорными поверхностями дна и диска внутренние поверхности восстанавливают постановкой втулки или выстиланием ленты, а наружные — постановкой кольца. Шестерни выбраковывают при износе зубьев до заострения. Изношенные оси зуба-отражателя и зуба-выталкивателя заменяют, изготавливая их из проволоки, а дефектные поверхности этих деталей восстанавливают газовой наплавкой чугуном или электродом ЦЧ-4 и обрабатывают абразивным кругом. У высевного диска вследствие трения о дно высевающего аппарата заостряются кромки отверстий, что может привести к дроблению семян. Кромки высевных отверстий притупляют напильником до закругления радиусом 1,5 мм. Сошники являются вторым основным рабочим органом зерновых сеялок. Они служат для создания в почве бороздки и укладки на ее дно семян и удобрений. От качества работы сошников в значительной мере зависит появление равномерных дружных всходов и развитие растений. Сошники должны создавать одинаковые борозды заданной глубины, не выносить нижние слои почвы на поверхность поля, чтобы не было потери влаги, уплотнять дно борозды для обновления капилляров в почве, обеспечивать равномерное распределение семян в борозде, присыпание их влажным слоем почвы. Наиболее распространенным типом сошников является двухдисковый однорядковый (обычный) сошник (рис. 2.3) и килеподобный сошник . Рисунок 2.3 Дисковые сошники.  Дисковые сошники состоят из : а – двухдисковый однострочный; б – двухдисковый двухстрочный; в – двухдисковый однострочный с ребордами; г – двухдисковый двурядковый с ребордами; д – однодисковый; е – двухдисковый с дисковым ножом.; 1, 11, 13, 17, 24 – диски; 2 – поводок; 3 – штанга с пружиной; 4 – корпус сошника; 5 и 12 – семяпроводы; 6 – подшипник; 7 и 10 – оси дисков; 8 - крышка; 9 – распределитель; 14, 25 и 28 – кронштейны; 15 и 19 – реборды; 16, 20 и 23 – чистики; 18 и 21 - лейки; 22 – ступица; 26 – дисковый нож; 27 – подвеска; 29 – сошник дисковый. Двухдисковый однорядковый (обычный) сошник состоит из двух плоских дисков 1, корпуса 4 с раструбом и поводком 2. К дискам прикрепляются фигурные крышки 8, в которые вставлены оси 7 с подшипниками 6. Кромка дисков разрезает почву и поэтому заостренная. В передней части диски сходятся, образуя клины с углом 10º. Зазоры между ними должны быть не меньше 1,5 мм. В задней части корпуса сошника закреплены два чистика и направляющая пластина для направления семени на дно борозды. Между корпусом и дисками установлены резиновые уплотнители. При движении сошника диски 1 вращаются, разрезают почву и смещают ее на обе стороны, создавая борозду. Семена и минеральные удобрения по направляющей пластине попадают на дно борозды. Стенки борозды осыпаются и частично присыпают семена и удобрения почвой. Внутренние поверхности дисков очищаются чистиками. Глубина хода дискового сошника регулируется винтом регулятора глубины сеялки, а устойчивость хода – сжиманием пружины штанги 3 сошника. Ремонт сошников. При изгибе грядили выправляют на наковальне, предварительно разогрев до температуры 900…950 °С. Стенки сошников со сквозным износом наплавляют электродами Т-590, Т-620. Носок сошника при износе на 8 ... 10 мм оттягивают кузнечным способом и наплавляют сормайтом № 1. При этом носок нагревают до 1000 °С и наплавляют на его рабочую поверхность газовым пламенем слой сормайта толщиной 1 мм и шириной 15…20 мм. После этого на обдирочно-шлифовальном станке затачивают с тыльной стороны переднюю кромку лезвия под углом 25…30° до толщины 1 ± 0,2 мм. Сошники со сквозными износами восстанавливают приваркой накладки толщиной 4 мм из отходов рессорной стали, старых лемехов, дисков. Накладку приваривают внахлестку электродом типа Э42. Измятые лопасти ротора рихтуют, разрывы и места отрывов лопастей от ступицы заваривают газовой сваркой стальными прутками. Отверстия в ступице ротора при зазоре более 1,0 мм развертывают под ось увеличенного диаметра. Спирально-ленточные семяпроводы. Дефекты— смятые, растянутые и поломанные витки. Их правят на конусной стальной оправке деревянным молотком. Растянутые семяпроводы сжимают до нормальной длины, фиксируют ее с помощью проволочных крючков, нагревают до 850 °С, затем в вертикальном положении опускают на 1 ... 2 с в воду, подогретую до 50 °С, и проводят само пуск охлаждением на воздухе до 200…230 °С и далее в воде. При растягивании семяпроводов усилием до 40 Н не должно быть остаточной деформации витков. Дефектные семяпроводы из прорезиненной ткани заменяют. Для проверки качества семяпровода его скручивают на 360° и сгибают пополам. Исправный семяпровод после снятия нагрузки должен вернуться в исходное положение без следов деформации. Мундштуки семяпроводов с разрывами выбраковывают и изготавливают новые из листового железа толщиной 1,0 мм. В режущем аппарате затупляются и выкрашиваются лезвия сегментов ножа и вкладыши пальцев; изнашиваются поверхность отверстия головки шатуна, зубья щечек головки шатуна и установочных реек, посадочные места шарнира крепления коромысла-; изгибаются уголки пальцевого бруса, изгибаются и скручиваются пальцы и перекашиваются секции. При разрушении сегментов ножей на участке более 5 мм сегменты заменяют, используя стенд или приспособление для ремонта режущих аппаратов. На стенде нож подают с рамы правых секций в штамп пресса, где пуансонами удаляют? заклепки изношенных сегментов, отсоединяя их от спинки ножа. На раме левых секций проверяют прямолинейность и правят спинку ножа. Отклонение от плоскостей допускается не более 1 мм на длине ножа 1 м. Заменив блок в штампе, приклепывают новые сегменты. В собранном режущем аппарате нож должен передвигаться от усилия руки легко, без заеданий. В крайних положениях ножа оси сегментов должны совпадать с осями пальцев с точностью до 5 мм (в силосоуборочном комбайне до 3 мм). При необходимости регулировка достигается изменением длины шатуна. Сегменты свободно прилегают к вкладышам пальцев при зазоре возле носка сегмента до 0,5 мм и у основания — 1,5 мм. Отклонение от плоскостности вкладышей пальцев допускается не более 0,6 мм. Проверяют это расстояние щупом, замеряя зазор между вкладышами и линейкой, устанавливаемой поочередно на три ряда расположением вкладыша. 2.1 Технологическая карта ремонта детали

3.Экономическая часть Расчёт себестоимости ремонта условной машины Себестоимость ремонта машин и оборудования складывается из прямых и косвенных расходов, включающих в себя заработную плату с начислениями, стоимость ремонтных материалов, износ инструментов и приспособлений, затраты на содержание зданий и оборудования, прочие затраты. Расчеты начинают с расчета фонда заработной платы производственных рабочих. Годовой фонд заработной платы состоит из двух частей: фонда основной заработной платы и фонда дополнительной заработной платы. Фонд основной заработной платы определяется в следующей последовательности: - рассчитывается тарифный фонд заработной платы путем умножения трудоемкости работ на средневзвешенную тарифную ставку. Усреднённую стоимость одного часа работы в курсовом проекте можно определяем из выражения: Ср =  (4.1) (4.1)где 3р - средняя заработная плата рабочих мастерской, можно принять в пределах Зр = 14 000 рублей. Ср =  К- районный коэффициент увеличения заработной платы, К = 1,15 Дополнительная заработная плата: Зд = Зо • Кд , руб (4.2) где Кд - коэффициент начисления на заработную плату (отпускные, доплата за сверхурочные работы, оплата льготных часов, стажевые и т.д.). Кд= 0,05-0,15 Зд = 14000 • 0,15 = 2100 , руб. Основная заработная плата: Зр = Т • Ср • К, руб (4.3) где Т - трудоёмкость текущего ремонта принятого трактора за условный, чел-ч; Зр=8 • 80 • 1,15=736 ,руб Отчисления в социальные фонды (Нз) рассчитывают в % от основной и дополнительной заработной платы (Зр): - в пенсионный фонд 28%; - в соцстрах 5,4%; - в медстрах 2,6%. 14000 – 28% =3920 14000 – 5,4% = 756 14000 – 2,6% = 364 Стоимость материалов (Мр) и запасных частей (Зп) определяется в % от фактической стоимости ремонта машины в хозяйстве. Средняя стоимость текущего ремонта тракторов по хозяйству составляет Сф = 100000 рублей. Стоимость материалов: Мр =  , (4.5) , (4.5)Мр =  , ,Стоимость запасных частей: Зп = 50% • Сф /10 , руб (4.6) Зп = 50% • 100000/ 10 = 5000 , руб Затраты на технологическое топливо определяют для стендовых обкаток агрегатов и машин и промывочных работ деталей при ремонте. Стоимость технологического топлива: РТ = СДТ • gДТ |