Пример расчета тепловых балансов рабочего пространства и плавки мартеновской печи, работающей со спуском и скачиванием шлака в п. Балансы-1. Министерство высшего и специального образования рф

Скачать 0.78 Mb. Скачать 0.78 Mb.

|

|

МИНИСТЕРСТВО ВЫСШЕГО И СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РФ Череповецкий государственный Университет ИТИ Кафедра металлургических технологий Пример расчета тепловых балансов рабочего пространства и плавки мартеновской печи, работающей со спуском и скачиванием шлака в процессе плавки. (методические указания к выполнению курсовых и дипломных проектов по курсу “Металлургия стали” Специальность 0401) г. Череповец Тепловой баланс рабочего пространства мартеновской печи В мартеновских, как и в других металлургических печах, процессы тепловыделения, движения печной среды и теплообмена происходят в тесной взаимосвязи. Назначение печи состоит в передаче тепла шихтовым материалам, загруженным в ванну,но при этом неизбежно воспринимает тепло и кладка рабочего пространства, а также другие теплоприемники. Совокупность процессов теплообмена, происходящих в рабочем пространстве печи за счет тепловыделения и обычно при посредстве движущихся печных газов, называется тепловой работой. Тепловую работу подразделяют на полезную, которая представляет передачу тепла непосредственно шихтовым материалам, загруженным в ванну, и потерянную, включающую все виды потребления тепла. Теплотехнические расчеты, выполняемые с целью конструирования новой печи или выяснения изменений, которые произойдут в тепловой работе существующей или реконструированной печи при переходе к другим условиям работы, должны охватывать все теплотехнические процессы, происходящие в рассматриваемой печи. Расчетам предшествует предварительный выбор конструкции или изучение имеющейся, а также сбор сведений о работе аналогичных печей в условиях, подобных предусмотренным в задании по курсовому или дипломному проектированию. Правильно выполненный расчет позволяет обосновать и уточнить принятое конструкторское решение и достоверно предсказать результаты работы проектируемой печи. Расчет теплового баланса рабочего пространства мартеновской печи, прежде всего, предусматривает определение расхода топлива. На тепловом балансе базируются различные понятия о тепловой мощности печей, широко применяемые в печной теплотехнике. Статьи приходной и расходной частей уравнения теплового баланса приводятся и рассматриваются непосредственно в приводимом ниже расчете. Из уравнения теплового баланса могут быть выведены весьма простые формулы, связывающие между собой различные показатели тепловой работы печей. Зная некоторые из этих показателей, можно быстро найти другие и таким путем составить достаточно полное представление о тепловой работе какой-либо печи на основании даже отрывочных сведений, содержащихся в заводской отчетности или приводимых в технической литературе. В качестве примера ниже приводится расчет теплового баланса рабочего пространства 400 тонной мартеновской печи (табл.1-4). Данные для расчета заимствованы из (1). Таблица 1 Материальный баланс первого периода плавки

Продолжение таблицы 1. Таблица 2. Материальный баланс второго периода плавки

Таблица 3. Материальный баланс плавки

Продолжение таблицы 3. Таблица 4. Угар элементов, %

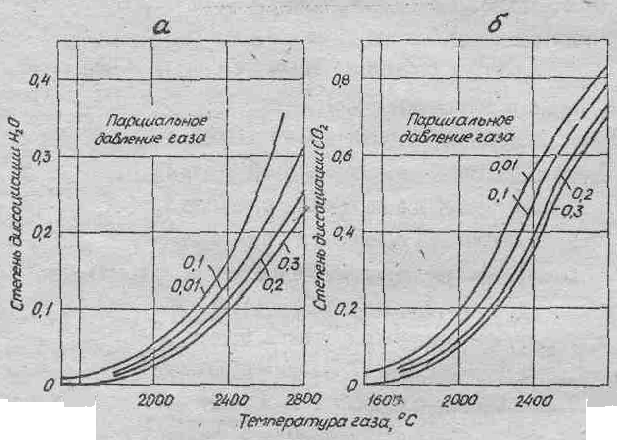

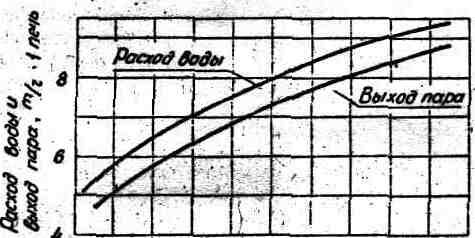

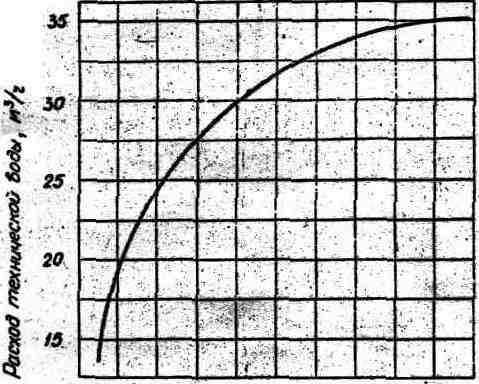

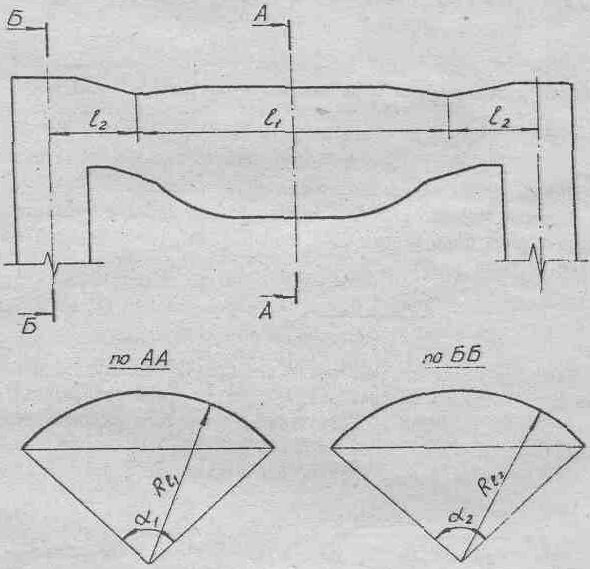

Приход тепла 1.Физическое тепло чугуна. Q1=400000*0,65[0,745*1200+217,714+0,837(1300-1200)]=310,808*106 кДж, Где 400000 – садка, кг; 0,65 – доля чугуна; 1200 – температура плавления чугуна, 1300 – температура чугуна, заливаемого в печь, 217,714 – скрытая теплота плавления чугуна, кДж/кг; 0,745 и 0,837 – средняя теплоемкость чугуна, кДж/(кг* ). 2. Тепло экзотермических реакций. C → CO2……2,77*34067,991*4000=377,473*106 Si → SiO2……0,54*31078,616*4000=67,130*106 Mn → MnO….0,43*7360,394*4000=12,660*106 P → P2O5……0,096*24986,822*4000=9,595*106 --------------------- Q2=466,858*106 кДж, здесь принято, что в ванне углерод окисляется до CO , а затем в обьеме рабочего пространства до CO2; Первый столбик чисел - количество выгоревших примесей, кг; второй столбик чисел – тепловые эффекты реакции, отнесенные к 1кг. элемента; 4000-количество долей садки печи массой 100кг.каждая. 3.Тепло шлакообразования Sio2→(CfO)2SiO2…… 0,54*60/28*2319,487*4000=10,736*106 P2O5→(CaO)4P2O5…..0,096*142/62*47390,458*4000=4,0168*106 ――――――――――― Q3=14,904*106 4.Химическое тепло топлива обозначим через X. При отоплении печи природным газом и мазутом и при расходе мазута, равного 30% по теплу, тепло, вносимое мазутом, составляет 0,3X, а тепло, вносимое природным газом-0,7X кДж: Q4=X кДж. 5. Тепло, вносимое нагретым воздухом, при 11000с. Определим расход воздуха (м3) для сжигания топлива: Природного газа………….0,7Х*11,05/34779,035=0,000222*Х Мазута……………………..0,3Х*12,2/391235,646=0,000094*Х _______________________________ Общий расход воздуха=0,000316*Х Q5=0,000316*Х*1,453*1100=0,505*Х, кДж, Где 11,05 и 12, 2 – соответственно количество воздуха, затраченное на горение 1 м3 природного газа и 1 кг мазута при α=1, 2 [2] 34779,035 и 39125,646 – соответственно теплота сгорания природного газа и мазута; 1,453 – средняя теплоемкость воздуха, кДж/(м3*ос). Примечание. При сжигании топлива в воздухе, обогащенным кислородом, следует внести изменения в соответствии с расчетом топлива. Например, при сжигании природного газа и мазута в воздухе, обогащенным кислородом до 28%, числа второго столбика изменятся соответственно на 8,28 и 9,2 [2]. В данном расчете принято, что распыливание мазута производится природным газом. При распыливании мазута холодным компрессорным воздухом расход регенеративного воздуха необходимо уменьшить на соответствующую величину расхода распылителя. Общий приход тепла равен Qприх=310,808*106+466,858*106+14,904*106+Х+0,505*Х=792,570*106+1,505*Х кДж. РАСХОД ТЕПЛА 1. Нагрев металла до температуры 1600 оС. Q6=[0,699*1500+272,142+0,837*(1600-1500)]*102,715*4000=576,988*106 кДж, Где 0,699 – теплоемкость твердой стали, в Кдж/(кг*оС) 1500 – температура плавления стали, в оС. 272,142 – открытая теплота плавления стали, кДж/кг. 0,837 – теплоемкость жидкой стали, кДж/кг* оС. 102, 715 – получено металла до раскисления, кг. 2. Нагрев шлака до температуры 1650 оС. Q7=(1,248*1550+209,34)*5,000*4000+(1,248*1600+209,34)*1,000*4000+(1,248*1650+209,34)* *6,306*4000=108,921*106 кДж где 5,000 – количество спущенного шлака в первом периоде при температуре 1500 оС, кг. 1,000 - количество спущенного шлака в начале периода доводки при температуре 1600 оС, кг. 6,306 – количество конечного шлака, температура которого принята равной 1650 оС, кг. 209,34 – скрытая теплота плавления шлака, кДж/кг. 3. Тепло, уносимое продуктами сгорания. Количество природного газа………………. 0,7*Х:34779,035=0,0000201*Х, м3. Количество мазута…………………………..0,3*Х/39125,646=0,0000076*Х, кг. Количество продуктов сгорания, м3: CO2…………………….0,0000201*Х*0,974+0,0000076*Х*7,000*22,4/100, H2O…………………….0,0000201*Х*1,925+0,0000076*Х*5,436*22,4/100, N2………………………0,0000201*Х*8,760+0,0000076*Х*43,386*22,4/100, O2………………………0,0000201*Х*0,387+0,0000076*Х*1,922*22,4/100. Полученные величины складываем, м3. CO2…………………….0,0000195*Х+0,0000119*Х=0,0000314*Х, H2O…………………….0,0000386*Х+0,0000092*Х=0,0000478*Х, N2………………………0,000176*Х+0,0000738*Х=0,0002498*Х, О2………………………0,0000077*Х+0,0000032*Х=0,0000109*Х. Тепло, уносимое продуктами сгорания, составляет, в кДж: СО2…………………….2,403*0,0000314*Х*1700=0,128*Х Н2О…………………….1,884*0,0000478*Х*1700=0,153*Х N2………………………1,461*0,0002498*Х*1700=0,620*Х О2………………………1,549*0,0000109*Х*1700=0,029*Х Q8=0,930*Х, Где первый столбик чисел – теплоемкость соответствующих газов, кДж/кг* оС; 1700 – средняя температура продуктов сгорания при выходе из рабочего пространства печи, оС. 4. Потери тепла на диссоциацию продуктов сгорания (СО2 и Н2О). Эти потери могут быть определены по формуле Qдис=12648,322*у*αу+10801,944*в*αв, Где 12648,322 и 10801,944 – соответственно теплота диссоциации СО2 и Н2О, кДж м куб. у и в – соответственно количество СО2 и Н2О в продуктах сгорания, м куб. αу и αв соответственно степень диссоциации СО2 и Н2О в продуктах сгорания, определяемая по графику (рис.1). Q9=12648,322*0,0000314*Х*0,10+10801,944*0,0000478*Х*0,02=0,050*Х кДж.  Рис.1.Графики для определения степени диссоциации: А – Н2О; б – СО2 5.Потери тепла с выбивающимися газами. Первоначально необходимо определить потери газов через открытые окна и щели. Эти потери определяются по формуле, м куб./c V=2/3 μ*h*в*(2gh(ρb-ρq)/ ρq)1/2, где Н – высота окна или щели, м (принята равной 1,2 м с учетом ложных порогов) в – ширина окна или щели , м μ – коэффициент расхода, равный для толстых стенок 0,82 ρb – плотность воздуха при температуре окружающей среды, кг/м куб. ρq – плотность продуктов сгорания (принята при 1700 оС), кг/м куб. 2/3 – коэффициент, учитывающий неравномерность давления газов по высоте. V=2/3*0,82*1,2*1,55*(2*9,81*1,2*(1,2-0,18)/0,18)1/2 =11,745 м куб./с. Принимаем, что в течение плавки одно окно открыто 4 ч. Тогда определим потерю газов за плавку через открытые окна и приведем объем к нормальным условиям, м куб. V0=11,745*3600*4/(1+1700/273)=23401,9. Потери газов через вертикальные щели составляет, м куб./с, V=2/3*0,82*1,2*0,01*(2*9,81*1,2*(1,2-0,18)/0,18)1/2=0,092, где 0,01 –принятая ширина щели, м. Через вертикальные щели всех пяти окон теряется газов, м куб./с 0,092*5*2=0,92, где 2 – число вертикальных щелей в одном закрытом окне. Через горизонтальную верхнюю щель теряется газов, м куб./с V=0,82*1,55*0,01*(2*9,81*1,2*(1,2-0,18)/0,18)1/2=0,147, где 1,55 – длина горизонтальной щели, м. Следовательно, через горизонтальные щели пяти окон теряется газов, м куб./с 0,147*5=0.735. Потери газов в результате выбивания через щели за плавку, приведенные к нормальным условиям составляют, м куб. V0=(0,92+0,735)/(1+1700/273)*3600*10=8244,0. Таким образом, за плавку в результате выбивания теряется газов, м куб. 23402+8244=31646. Считаем, что 5-8% общего количества выбивающихся газов представляет собой несгоревшее топливо. Тогда потери тепла с выбивающимися газами составят, кДж Q10=0,65*20,766*1,55*1,7*4*(1973/100)4=68,513*106. 6. Потери тепла излучением при температуре 1700 оС: a) через открытые окна (Q') Q' =0,65*20,766*1,55*1,7*4*(1973/100)4=21,588*106 кДж, где 0,65-коэффициент диафрагмирования 20,766 –коэффициент излучения абсолютно черного тела 1,55 – ширина завалочного окна, м. 1,77 – высота завалочного окна с учетом ложных порогов, м. 4,0 – время открытия окон в течение плавки в пересчете на одно окно, ч. б) через гляделки (Q'') Q'' =0,65*20,767*(3,14*0,22/4)*5*10*(1973/100)4=3,211*106 кДж, где 0,2 – диаметр гляделки, м. 5 – количество гляделок 10 – продолжительность плавки, ч. Q11=(21,558+3,211)*106=24,769*10². 7. Потери тепла с охлаждаемой водой на охлаждение печи. Следует напомнить, что пятовые балки, рамы завалочных окон и кессоны горелочных устройств имеют испарительное охлаждение. Крышки завалочных окон, столбики передней стенки, амбразуры шлаковых леток охлаждают технической водой. Согласно графику (рис.2) расход воды для 400 тонной печи на охлаждение крышек составляет 300 м. куб./ч (или 6 м куб./ч) на одну крышку. Принимая расход воды на охлаждение столбика передней стенки таким же, как и на крышку, а на охлаждение амбразур шлаковых леток 10 м куб./ч, общий расход воды составит, м куб./ч 30+6*4+10=64. Потери тепла на охлаждение элементов технической водой равны, кДж Q' =64000*30*10*4,1868=80,387*106 , где 30 – температура нагрева воды, оС: 10 – продолжительность плавки, ч. Согласно графику (рис. 3) расход на 400 тонную печь химически очищенной воды и выход пара соответственно составляют 7,5 и 6,8 т/ч. На нагрев химочищенной воды в охлаждаемых элементах потребуется тепла, кДж Q'' =1000*4,1868*(7,5-6,8)*60*10=1,758*10², где 60 – перепад температуры воды при входе в охлаждаемый элемент и выходе из него, оС; 4,1868 – теплоемкость воды, кДж/(кг* оС). Расход тепла на получение пара составит, кДж Q'' ' = [(100-30)*4,1868+2256,685+1,507*22,4*(150-100)/18]*6800*106=179,760*106, где 150 – температура пара при выходе из охлаждаемого элемента, оС. Таким образом, на охлаждение рабочего пространства печи затрачивается тепла, кДж Q12= (80,387+1,758+179,760)*106=261,905*106. 8. Потери тепла при восстановлении окислов железа (Fe2O3→ FeO; FeO→ Fe; Fe2O3→ →Fe).  200400600 800 1000 Садка печи, т. Рис.2. Влияние садки мартеновской печи на расход технической Воды на охлаждение основных элементов рабочего пространства  200 400 600 800 1000 Садка печи, т. Рис. 3. Влияние садки мартеновской печи на расход химочищенной Воды и выход пара на охлаждение основных элементов рабочего пространства Согласно расчету шихты потери тепла при восстановлении окислов железа составят, кДж Fe2O3 → FeO 2478,586*(8,23+0,899)*4000=90,508*106 FeO→ Fe 4848,314*(5,877+0,687)*4000=127,297*106 ------------------------- Q13 =217,805*10², где 2478,586 и 4848,314 – соответственно тепло реакций 2(FeO)+0,5О2=(Fe2O3)+2478,586 кДж/1 кг Fe, Fe+0,5O2=(FeO)+4848,314 кДж/1 кг Fe; 8,230 и 0,899 – соответственно количество Fe2O3, которое восстановилось до FeO в 1-ом и во 2-ом периодах плавки, кг; 5,877 и 0,687 – соответственно количество FeO, которое восстановилось до Fe в 1-ом и во 2-ом периодах плавки, кг. 9. Испарение влаги и нагрев паров до температуры отходящих газов. Выделится влаги из: железной руды …………………….1,75*0,0473=0,083 кг боксита ……………………………..0,7*0,1452=0.102 кг агломерата …………………………13,9*0,01=0,139 кг магнезита обожженного …………..0,3*0,005=0,0015 кг ---------------------------- Итого 0,326 кг где первый столбик чисел – расход материалов, кг; второй столбик чисел – потери при прокаливании (принимаем с допустимой неточностью за влагу в этих материалах). Q14= (4,1868*100+2256,685+884*22,4/18*1700-1,507*22,4/18*100)*0,326*4000= =8,441*106 кДж, где 2256,685 – скрытая теплота парообразования, кДж/кг 1,884 – средняя теплоемкость пара от 0° до 1700°С, кДж/(м3*град) 1,507 – то же, от 0° до 100°С, кДж/(м3*град) 1700 – температура отходящих газов, °С. 10. Разложение известняка (Q') и извести (Q'') Q'=1779,39*4,3*4000+0,44/16*283295.63*4000=61,768*106 кДж, где 0,44 – количество углекислоты известняка, участвующей в окислении примесей ванны (см. пункт 11); 1779,390 – теплота разложения известняка, отнесенная к СаСО3, кДж/кг; 283295,63 – теплота реакции СО+0,5О2=СО2, отнесенная к одному килограммолю СО2. Q''=0,92*5/100*4019,328*4000=0,740*106 кДж, где 0,92 – расход извести, кг 5 – количество извести – недопала, % 4019,328 – теплота реакции СаО+СО2=СаСО3, отнесенная к одному кг СО2, кДж/кг. Q15= Q'+ Q''=61,768+0,74=62,508*106 кДж. 11. Нагрев СО2, образующегося при разложении известняка, извести - недопала и сырого доломита. СО2 выделяется из: известняка……………………….4,3*0,4245=1,825 кг, извести…………………………...0,92*0,05=0,046 кг, доломита сырого………………...0,7*0,455=0,319 кг. В 1,825 кг СО2 известняка содержится кислорода 1,825*32/44=1,327 кг. В расчете шихты было определено, что на окисление примесей расходуется 0,320 кг кислорода углекислоты при разложении известняка. Тогда количество углекислоты, участвующей в окислении примесей, расходуется 44*0,320/32=0,44 кг Общее количество СО2,выделяющееся из ванны составит, кг (1,825-0,44)+0,046+0,319=1,75. Q16=2,403*1,75*22,4/44*1700*4000=14,558*106 кДж. 12. Нагрев СО, выделяющейся из ванны, а затем СО2, образовавшейся в результате дожигания СО, от 1600 до 1700 °С. Q17=1,478*1600*6,456*22,4/28*4000+2,403*(1700-1600)*6,456*22,4/28*4000=53,819*106 кДж, где 6,456 – количество СО на каждые 100 кг металлической завалки шихты, кг 28 – молекулярная масса СО; во втором случае делим на 28, так как по объему СО2 получается столько же, сколько имеется СО; энтальпии водорода и азота, выделяющихся из ванны вместе с СО, не учитываем; 1600 – температура СО при выходе из ванны, °С; 1700 – температура продуктов сгорания при выходе из рабочего пространства печи, °С. 13. Потери тепла через кладку рабочего пространства печи. Эти потери подсчитываются в отдельности для каждого элемента печи, после чего все величины суммируются. Коэффициент теплопроводности кладки в зависимости от средней температуры можно определить по формуле, кДж/(м*ч*град) λt=λ0+в*tср, λt=λ0-в*tср. Значения λ0 и в для различных огнеупоров равны: λ0 в Магнезита…………………………………22,190-0,00963 Магнезитохромита………………………..14,654-0,00398 Динаса……………………………………..2,931+0,00272 Шамота…………………………………….2,512+0,00230 Пористого шамота………………………...0,837+0,000837 Красного кирпича…………………………1,675+0,00184. Для определения коэффициентов теплопроводности отдельных элементов кладки и отдельных ее слоев примем следующие температуры, °С: t металла на выпуске рабочая поверхность наварки на стыке наварки и магнезитовой кладки……………………1500 на стыке магнезитовой и шамотной кладки…………………..500 на стыке шамотной кладки и пористого шамота……………..300 на стыке пористого шамота и асбеста…………………………200 рабочая поверхность кладки…………………………………..1700 наружная поверхность передней и задней стенок…………….200 наружная поверхность заслонок………………………………..50 наружная поверхность свода……………………………………300. Потери тепла через свод. Удельные потери тепла через однослойную стенку определим по формуле, кДж/м кв.*ч Qуд=λ/s*(t1-t2), где λ – коэффициент теплопроводности магнезитохромита при средней температуре (1700+300)/2=1000°С, кДж/(м*ч*град) s – средняя толщина нового свода, м. При толщине нового свода 0,46 м и в конце кампании – 0,14 м средняя толщина составит s=(0,46+0,14)/2=0,3 м λ=14,654-0,00398*1000=10,674 кДж/(м*ч*град), Qуд=10,674/0,30*(1700-300)=49812 кДж/(м кв.*ч). Для определения общих потерь тепла через кладку свода необходимо определить поверхность свода. Свод представляет собой часть боковой поверхности цилиндра. Длина дуги свода определяется по формуле L=π*R*α/180, где R –радиус свода; α – центральный угол свода. Примечание. Параметры свода и других элементов рабочего пространства должны соответствовать требованиям, предъявляемым к конструкциям современных мартеновских печей в конкретных условиях их работы. Принимаем для 400 тонной мартеновской печи следующие параметры свода (рис.4).  Рис. 4. Схема свода рабочего пространства мартеновской печи: l1=17,2 м – длина свода в центральной части, м; l2=3,06 м – длина свода от пламенного окна до оси вертикального канала, м; Rl1=5,160 м – радиус свода в центральной части, м; Rl2=5,38 м – радиус свода головок, м; α – центральный угол; α1=86˚, α2=71˚. Тогда длины дуг свода в центральной части и над пламенным окном будут соответственно равны l1=3,14*5,16*86/180=7,74 м; l2=3,14*5,38*71/180=6,66 м. С допустимой точностью поверхность свода составит F=x1*l1+(2x2*(l1+l2)/2)=17,2*7,74+(2*6,66*(7,74+6,66)/2)=229,032 м. кв. Потери тепла через свод за плавку составят Q=Qуд*F*τплавки=49812*229,032*10=114,085*106 кДж. Потери тепла через заднюю стенку и пережимы. Толщина задней стенки из магнезитового кирпича составляет для 400 тонной печи вверху 0,46 м, внизу на уровне порогов – 0,9 м. Средняя толщина равна (0,46+0,9)/2=0,68 м. Учитывая износ кладки, принимаем среднюю толщину задней стенки из магнезитового кирпича равной 0,5 м. Кроме того , задняя стенка имеет слой изоляции из легковесного шамотного кирпича толщиной 0,065 м. Потери тепла в этом случае подсчитываем по формуле, кДж/(м кв.*ч) Qуд=1/(s1/λ1+s2/λ2+s3/λ3)*(t1-t2), где s1, s2, s3 – толщина каждого слоя кладки, м; λ1, λ2, λ3 – коэффициенты теплопроводности соответствующих слоев кладки при средней температуре, кДж/(м*ч*град); t1 – температура рабочей поверхности кладки, принятая в данном расчете равной 1700°С; t2 – температура наружной поверхности кладки задней стенки, принятая в данном расчете равной 2000°С. Исходя из фактических размеров элементов рабочего пространства в каждом конкретном случае и принятом распределении температуры по толщине кладки, определяем коэффициенты теплопроводности отдельных слоев и удельные теплопотери: λм=22,19-0,00963*(1700+500)/2=11,597 кДж/(м*ч*град), λл.ш.=0,837+0,000837*(500+200)/2=1,13 кДж/(м*ч*град), Qуд=1/(0,5/11,597+0,065/1,13)*(1700-200)=14905,114 кДж/(м кв.*ч). Потери тепла за плавку через заднюю стенку состттттавят Qзадн=14905,114*20,2*2,2*10=6,624*106 кДж, где 20,2 – длина задней стенки и пережимов, м; 2,2 – высота задней стенки, м. Потери тепла через переднюю стенку. Передняя стенка представляет собой ряд простенков между загрузочными окнами и частично углов Вентури, примыкающих к крайним окнам. При длине одного простенка (столбика), равного 1,6 м, длина передней стенки составит 1,6*6=9,6 м. Принимая среднюю толщину передней стенки с учетом износа, равную 0,4 м, удельные теплопотери составят Qуд= λм/s*(1700-200)=11,597/0,4*(1700-20)=43488,75 кДж (м кв.*ч). Потери тепла через переднюю стенку составят Qпер=43488,75*2,1*9,6*10=8,767*106 кДж, где 2,1 – высота передней стенки. Потери тепла через под. Под представляет собой многослойную стенку. Согласно проекту толщина слоев для 400 тонной мартеновской печи следующая, м: магнезитовая наварка……………0,23 магнезитовый кирпич……………0,76 шамотный кирпич………………..0,07 легковесный шамот………………0,07 асбест……………………………...0,025. Отдельные слои кладки при их средней температуре имеют следующие коэффициенты теплопроводности, кДж/(м*ч*°С): магнезитовая наварка……………22,19-0,00963*((1600+1500)/2)=7,264 магнезитовый кирпич……………22,19-0,00963*((1500+500)/2)=12,56 шамотный кирпич………………..2,512+0,0023*((500+300)/2)=3,432 легковесный шамот……………….0,837+0,000837*((300+200)/2)=1,046 асбест………………………………………………………………….0.879. Удельные теплопотери через под составят, кДж/(м кв.*ч), Qуд=(1600-100)/(0,23/7,264+0,76/12,56+0,07/3,432+0,07/1,046+0,025/0,879)=7213,911 Потери тепла через под за плавку составят, кДж, Qпод=7213,911*18*8,5*10=11,037*106, где 18 и 8,5 – соответственно длина и ширина пода с учетом откосов и кривизны ванны, м. Потери тепла через крышки завалочных проемов. Крышки или заслонки можно представить в виде двухслойной стенки: слой магнезита (бывшего в употреблении) толщиной 0,115 м и слой воды толщиной 0,06 м. Коэффициент теплопроводности магнезитохромита при средней температуре составляет 14,654-0,00398*(1700+50)/2=11,171 кДж/(м*ч*град). Потери тепла через крышки равны Qкр=5*1,75*1.90*(1700-50)/(0,115/11,171+0,06/2,135)*10=7,144*106 кДж где 5 – количество крышек 1,75 и 1,9 – соответственно ширина и высота крышки, м 2,135 – коэффициент теплопроводности воды. Таким образом, потери тепла через кладк составят Q18=(114,085+6,624+8,767+11,037+7,144)*106=147,657*106 кДж. Расход тепла за плавку составляет, кДж: нагрев стали………………………………….576,988*106 нагрев шлака…………………………………108,921*106 уносится с продуктами сгорания…………….0,93*Х потери на диссоциацию……………………....0,05*Х потери с выбивающимися газами……….…..68,513*106 потери излучением…………………………..14,769*106 потери с охлаждаемой водой……………...261,905*106 восстановление железа из окислов………..217,805*106 испарение влаги и нагрев паров до температуры отходящих газов……………….8,441*106 разложение известняка и извести…………..62,508*106 нагрев СО2…………………………………...14,558*106 нагрев СО…………………………………….53,819*106 потери через кладку………………………..147,657*106 ---------------------------------------- Qрасх=1545,884*106+0,98*Х Приравняв приход тепла расходу, определим Х: Qрасх=Qприх 1545,884*106+0,98*Х=792,57*106+1,505*Х 753,314*106=0,525*Х, Х=1434,884*106 кДж. Подставляя значения Х в соответствующие статьи баланса, составим тепловой баланс рабочего пространства (табл. 5). Средняя тепловая нагрузка при принятой продолжительности плавки, равной 10 часов, составляет 143,488*106 кДж/ч. Коэффициент использования тепла топлива определяется по выражению ηкит= (Q4+Q5-Q8-Q9-Q10)/Q4 где Q4 - химическое тепло топлива, кДж Q5 – тепло, вносимое нагретым воздухом, кДж Q8 – тепло, уносимое продуктами сгорания, кДж Q9 – потери тепла на диссоциацию продуктов сгорания (СО2+СО), кДж Q10 – потери тепла с выбивающимися газами, кДж. ηкит=(1434,884+724,616-(1334,442+71,744+68,513))*106/1434,884*106=0,477 Тепловая нагрузка холостого хода печи Qхх=(Q11+Q12+Q18)/τ* ηкит где Q11 –потери тепла излучением, кДж Q12 – потери тепла с охлаждаемой водой, кДж Q18 - потери тепла через кладку, кДж τ – продолжительность плавки, ч. Qхх=(24,769+261,905+147,657)*106/10*0,477=91,055*106, кДж/ч. Удельный расход тепла равен 1434,884*106/400=3,587*106, кДж/т. Таблица 5 Тепловой баланс рабочего пространства 400 тонной мартеновской печи, отапливаемой природным газом и мазутом

Удельный расход условного топлива 3,587*106/29307,6=122,3 кг/т, где 29307,6 –теплота сгорания условного топлива, кДж/кг, кДж/м3 С практической точки зрения главными факторами ,определяющими производительность мартеновской печи, являются: количество тепла, которое необходимо сообщить ванне на металлургический процесс (затраты тепла на процесс); скорость, с которой это тепло может быть доставлено топливом. Количество тепла, необходимое для металлургического процесса непосредственно в ванне сталеплавильного агрегата (или затраты тепла на процесс), есть количество тепла, которое надо передать от факела сначала твердой шихте, а затем и жидкой ванне для получения 1т жидкого металла. Это тепло называется полезно затраченным теплом. Оно определяется из теплового баланса плавки. В общем виде тепловой баланс плавки представлен в таблице 6. Расчеты показывают, что затраты тепла непосредственно на процесс для различных видов шихты и типов процессов находятся в довольно узких пределах и составляют 1250-1450 тыс. кДж/т или (1,25,,,1,45)*106кДж/т. Интересно, что затраты тепла оказываются практически одинаковыми при скрап- -процессе с 33% твердого чугуна и при скрап- рудном процессе с 78% жидкого чугуна. Однако для того, чтобы получить такие затраты на процесс, необходимо сжечь в рабочем пространстве печи значительно большее количество тепла, например: на 20 тонные печи примерно 8,4*106 кДж/т; на 130 тонные печи - “ – 6,0*106 кДж/т; на250 тонные печи - “ - 5,0*106 кДж/т; на 500 тонные печи -“ - 3,5*106 кДж/т; на 900 тонные печи -“ - 2,1*106 кДж/т; Таким образом тепло, необходимое на металлургический процесс, оказывается малым в сравнении с теплом, доставляемым топливом в рабочее пространство мартеновской печи, т.е. при мартеновском способе производства имеем большие потери тепла. Таблица 6 Тепловой баланс мартеновской плавки.

Таблица 7 Тепловой баланс мартеновской плавки

Полученные результаты расчета необходимо сопоставить с технико-экономическими показателями действующих однотипных печей, а получившиеся отклонения обосновать. Библиографический список Зарвин Е.Я., Дорошенко В.А., Демыкин К.В. Методические указания по расчету шихты мартеновского скрап-рудного процесса со спуском и скачиванием шлака в процессе плавки. Новокузнецк: СМИ, 1970, 46 с. Ойкс Г.Н., Иоффе Х.Н. Производство стали. М.: Металлургия, 1975, 480 с. Составитель Иосиф Петрович Герасименко Пример расчета тепловых балансов рабочего пространстваи плавки мартеновской печи, работающей со спуском и скачиванием шлака в процессе плавки (Методические указания к выполнению курсовых и дипломных проектов по курсу “Металлургия стали” Специальность 0401) Утверждены на заседании кафедры металлургии стали 1 ноября 1979 года, протокол № 3, и одобрены методической комиссией Редактор Лавренюк Н.П. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||