Модуль 3 Насосы. Модуль 3 насосы введение

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

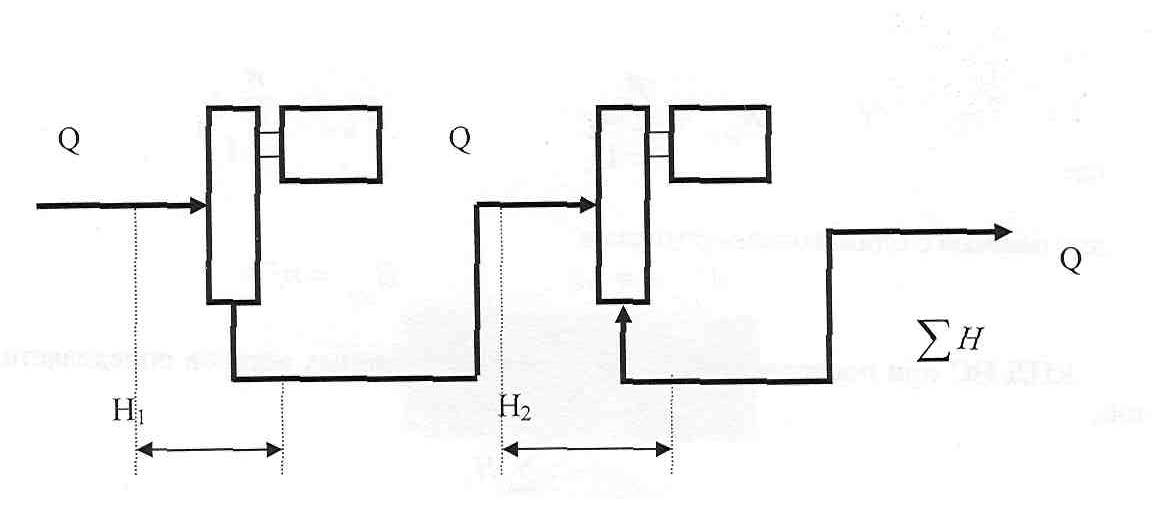

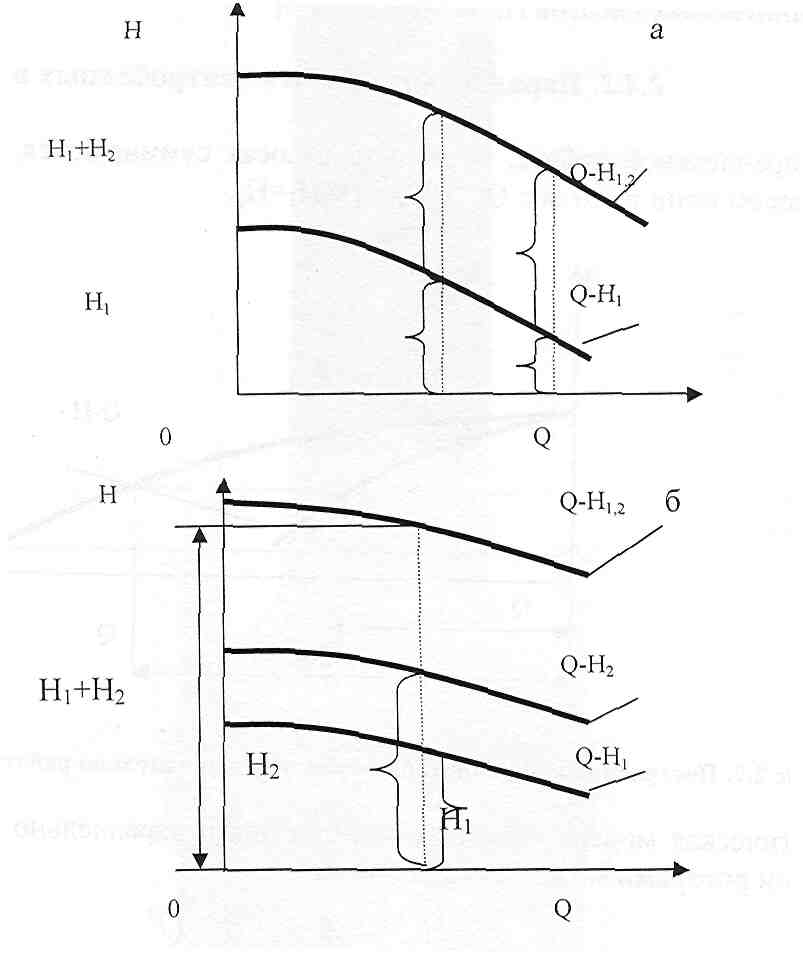

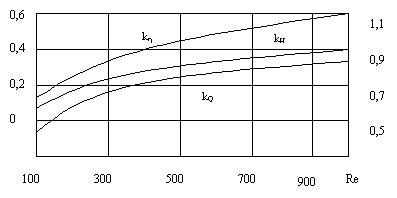

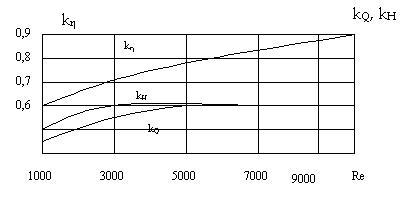

Совместная работа центробежных насосов 2.4.1.Последовательное соединение насосов. Центробежные насосы соединяют последовательно для увеличения напора или параллельно для увеличения расхода. При последовательном соединении насосов их напоры суммируют при постоянном расходе: Q1=Q2=Q, H1+H2=H  Рис. 3.5. Последовательное соединение насосов. В соответствии с этим принципом, при наличии характеристик насосов, можно графически построить совместную напорную характеристику n - числа последовательно работающих насосов.  Рис. 3.6. Построение напорной характеристики последовательно работающих насосов. а - насосы с одинаковым напором; б - насосы с различными напорами. Математическая модель характеристикиn - числа последовательно работающих насосов может быть записана следующим образом: где для насосов с одинаковыми роторами КПД НС при последовательной работе n разнотипных насосов определяется формулой:  (3.32) (3.32)где, Hi – напор I – ого насоса при КПД – ηi Для однотипных насосов Hi=HН.С; ηН.С=ηi=η 2.4.2. Параллельная работа центробежных насосов. При параллельной работе, расходы в насосах суммируют, а напор, создаваемый каждым насосом один и тот же в точке слияния потоков: Q=Q1+Q2; H=H1=H2. Рис 3.7. Построение напорной характеристики параллельно работающих насосов. Математическая модель насосной станции для n параллельно работающих насосов с одинаковыми роторами может быть записана следующим выражением: где В общем случае характеристика параллельно включенных насосах имеет вид:  (3.33) (3.33)КПД насосной станции при параллельной работе n разнотипных насосов определяется формулой:  (3.34) (3.34)Для насосов с одинаковыми роторами: Hi=H; ηН.С=ηi=η; Qi=Q. На головных насосных станциях (ГНС), как правило, работают последовательно один подпорный и n магистральных насосов. Поэтому математическая модель напорной характеристики ГНС имеет следующий вид: где, АГНС, ВГНС - коэффициенты математической модели суммарной напорной характеристики ГНС. При использовании магистральных насосов с разными типами роторов. При использовании магистральных насосов с одинаковыми типами роторов: где, аП и bП- коэффициенты напорной характеристики подпорного насоса. Изменение насосных характеристик При выборе насосов для перекачки жидкости может возникнуть необходимость в изменении их гидравлических характеристик. Как правило, эти изменения осуществляют путем замены рабочего колеса насоса рабочим колесом другого (большего или меньшего) диаметра, изменением числа оборотов рабочего колеса насоса, или перепуском части жидкости из линии нагнетания в линию всасывания. 2.5.1. Изменение насосных характеристик изменением диаметра рабочего колеса. При замене рабочего колеса центробежного нагнетателя характеристика Q-H насоса изменяется. Если первоначальный диаметр рабочего колеса был D0, а характеристика имела вид H=φ(Q), то после замены рабочего колеса на колесо с диаметром D1, его характеристика будет иметь вид:  т.е. график характеристики Q-H насоса растягивается вдоль оси напоров в  Исходя из теории подобия центробежных насосов, о том, что для небольших изменении внешнего диаметра рабочего колеса для пересчета характеристик насоса могут быть использованы приближенные формулы, которые похожи на формулы подобия:    (3.38) (3.38) Используя формулы (3.22) и (3.38), можно определить диаметр обточенного колеса  (3.39) (3.39)После обточки колеса насоса, имея характеристику насоса с не обточенным колесом можно получить математическую модель напорной характеристики насоса с обточенным колесом: где 2.5.2.Изменение насосных характеристик изменением числа оборотов ротора нагнетателя. При изменении частоты вращения рабочего колеса центробежного нагнетателя (Q-H)- характеристика насоса тоже изменяется. Если номинальная частота вращения ротора n0 об/мин, а измененная частота вращения n1 об/мин, то новая рабочая характеристика насоса имеет вид:  т.е. график растягивается вдоль оси напоров в т.е. график растягивается вдоль оси напоров в  В соответствии с теорией подобия, основные параметры насоса можно пересчитать по следующим уравнениям:  ; ;  (3.41) (3.41) Рис.3.8. Изменение напорной характеристики при изменении числа оборотов ротора нагнетателя. Изменение частоты вращения ротора насоса можно производить: изменением частоты вращения вала привода; изменением частоты вращения ротора насоса. 2.5.3. Изменение характеристик насоса методом байпасирования. Характеристику центробежного нагнетателя можно изменить перепуска части жидкости из линии нагнетания по байпасу обратно в линию всасывания. Обозначив через qп расход, возвращаемый из линии нагнетания в линию всасывания, получим, что подача насоса увеличится и станет равной Q+qп, а напор H уменьшится. Тогда (Q-H) – характеристика насоса может быть представлена в следующем виде:  Рис. 3.9.Изменение характеристик насоса методом байпасирования. Пересчет характеристик центробежных насосов при изменении вязкости перекачиваемой жидкости На заводах-изготовителях стенды приспособлены для испытания только на воде, в паспорте насоса указывают, как правило, характеристики по вязкости воды (v=0,01см2/c=1×10-6м2/с=1Ст) при температуре 20 0С. При перекачке вязких жидкостей напор и подача на режиме максимального КПД меньше, чем при работе на воде, вследствие возрастания потерь на трение. Определить характеристику насоса, перекачивающего вязкий нефтепродукт, на основании теоретических методик нельзя, даже если известна его характеристика для воды. Поэтому для пересчета характеристик насосов используются эмпирические формулы и поправочные коэффициенты. Существует несколько методик пересчета характеристик центробежных насосов с воды на вязкую нефть. 1. Пересчет характеристик центробежных насосов с воды на вязкие нефтепродукты по методу М.О. Айзенштейна. При постоянной частоте вращения вала насоса кривая (H-Q) снижается так, что nS на режиме максимального КПД остается постоянным, а при Q=0, H (напор) остается приблизительно одинаковым.  где, QВ и QH – подача для воды и нефти. Следовательно,  (3.44) (3.44)где, НВ и НН - напор для воды и нефти. Из зависимости (3.43) следует, что для вычислений, относящихся к режиму максимального КПД при перекачке вязкого нефтепродукта, необходим только опытный поправочный коэффициент для подачи и напора. Второй коэффициент можно определить с помощью уравнения (3.43). На практике подачу, напор, КПД и допустимый кавитационный режим расчета насоса при работе на вязких жидкостях определяют с помощью поправочных коэффициентов Поправочные коэффициенты где Qопт - оптимальная подача насоса. Значения поправочных коэффициентов определяют по графику (рис. 3.10) в зависимости от числа Re.

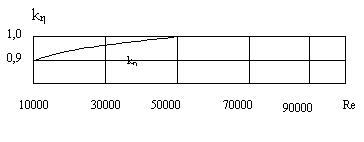

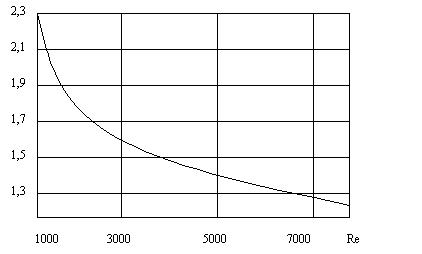

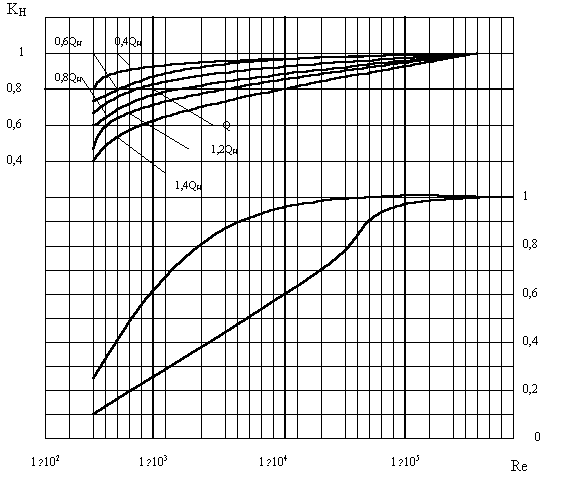

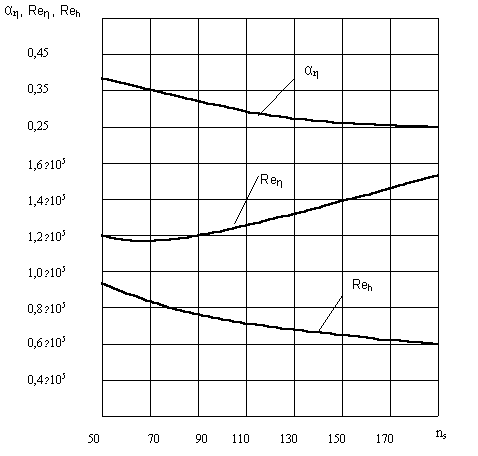

Рис 3.10. Зависимость поправочных коэффициентов от Re где, vt-коэффициент кинематической вязкости при температуре перекачиваемой жидкости; b- ширина лопатки рабочего колеса на наружном диаметре; Число Re может быть определено по формуле: Из графиков видно, что при Re>7·103 коэффициенты Коэффициент  Рис 3.11. Графические зависимости коэффициентов пересчета подачи КQ , КПД и напора – КH в функции от числа Рейнольдса Re. 2. Пересчет характеристик центробежных насосов с воды на вязкие нефтепродукты по РД 39-30-990-84 В соответствии с РД 39-30-990-84 «Методика расчета напорных характеристик и пересчета параметров центробежных насосов магистральных нефтепроводов при изменении частоты вращения и вязкости перекачиваемой жидкости», рабочую зону напорной характеристики пересчитать следующим образом. а) Определяют число Re для потока перекачиваемой жидкости по формуле: где n- частота вращения ротора насоса, об/мин;D0- наружный диаметр рабочего колеса, м; vt –коэффициент кинематической вязкости, м3/с. б) Определяют переходное число Reп, в зависимости от nS где, n- скорость оборотов вала насоса, об/мин; Qн - номинальная подача насоса, м3/с; Hн - номинальный напор насоса, м. Для насосов с двухсторонним подводом жидкости для расчета Q принимают наполовину ниже подачи насоса: из которой затем находится критическое значение коэффициента вязкости. Если число Re для насоса меньше ReП(Re  (3.50) (3.50) (3.51) (3.51)где, aП - коэффициент математической модели для пересчета напорной характеристики насоса (aП=0,128);ah- коэффициент математической модели для пересчета КПД. Значения ReH, Reh, ah определяют по графику (рис. 3.12.) в зависимости от ns.  Рис. 3.12. Коэффициенты для перерасчета характеристик нефтяных насосов. Контроль работоспособности насосных агрегатов Контроль работоспособности насосных агрегатов осуществляется при проведении диагностических контролей (оперативного, планового, непланового) по параметрическим и вибро-акустическим критериям, а также по техническому состоянию отдельных узлов и деталей, оцениваемому при выводе насосов из эксплуатации. Для проведения диагностических контролей используется виброаппаратура с возможностью измерения спектральных составляющих вибрации, шумомеры с возможностью измерения октавных составляющих, приборы, позволяющие определять техническое состояние подшипников качения или аналогичные им, но с большими функциональными возможностями отечественного или зарубежного производства. Средства контроля вибрации и методы вибродиагностики должны обеспечивать решение следующих задач: своевременного обнаружения возникающих дефектов составных частей оборудования и предотвращения его аварийных отказов; определения объема ремонтных работ и рационального их планирования; корректировки значений межремонтных интервалов и прогнозирования остаточного ресурса составных частей оборудования по его фактическому техническому состоянию; проверки работоспособности оборудования после монтажа, модернизации и ремонта, определения оптимальных режимов работы оборудования. Все магистральные и подпорные насосные агрегаты должны быть оснащены контрольно-сигнальной виброапаратурой (КСА) с возможностью контроля текущих параметров вибрации, автоматической предупредительной сигнализацией и автоматическим отключением при предельно допустимом значении вибрации. До установки контрольно-сигнальных средств контроль и измерение величины вибрации осуществляются портативными (переносными) средствами виброметрии, которые должны быть на каждой НПС. Контроль уровня вибрации вспомогательных насосов- насосов откачки утечек, маслонасосов, насосов систем водоснабжения и отопления и пр. должен осуществляться с помощью переносной аппаратуры. Датчики контрольно-сигнальной виброаппаратуры устанавливаются обязательно на подшипниковой опоре магистрального и горизонтального подпорного насосов для контроля вибрации в вертикальном направлении. Для вертикальных подпорных насосов датчики устанавливаются на корпусе опорно-упорного подшипникового узла насоса для контроля вибрации в вертикальном (осевом) и горизонтально-поперечном направлениях. При наличии многоканальной виброаппаратуры рекомендуется дополнительно устанавливать датчики для контроля вибрации в горизонтально-поперечном и осевом направлениях каждого подшипникового узла. Вертикальная составляющая вибрации измеряется на верхней части крышки подшипника над серединой длины его вкладыша. Горизонтально-поперечная и горизонтально-осевая составляющие вибрации измеряются на уровне оси насоса против середины длины опорного вкладыша. Вибрация всех элементов крепления насоса к фундаменту измеряется и контролируется в вертикальном направлении. У насосов, не имеющих выносных подшипниковых узлов (насосы со встроенными подшипниками), вибрация измеряется как можно ближе к оси вращения ротора. При определении шумовых характеристик измеряются в соответствии с ГОСТ 23941 уровень запуска LA (дБА) в контрольных точках; уровень звукового давления (Li , дБ) в октавных полосах частот (от 31,5 до 8000 Гц) в контрольных точках. Таблица 3.3. Нормы вибрации магистральных и подпорных насосов

Таблица 3.4. Предельно допустимые нормы вибрации при эксплуатации насосов вспомогательного оборудования

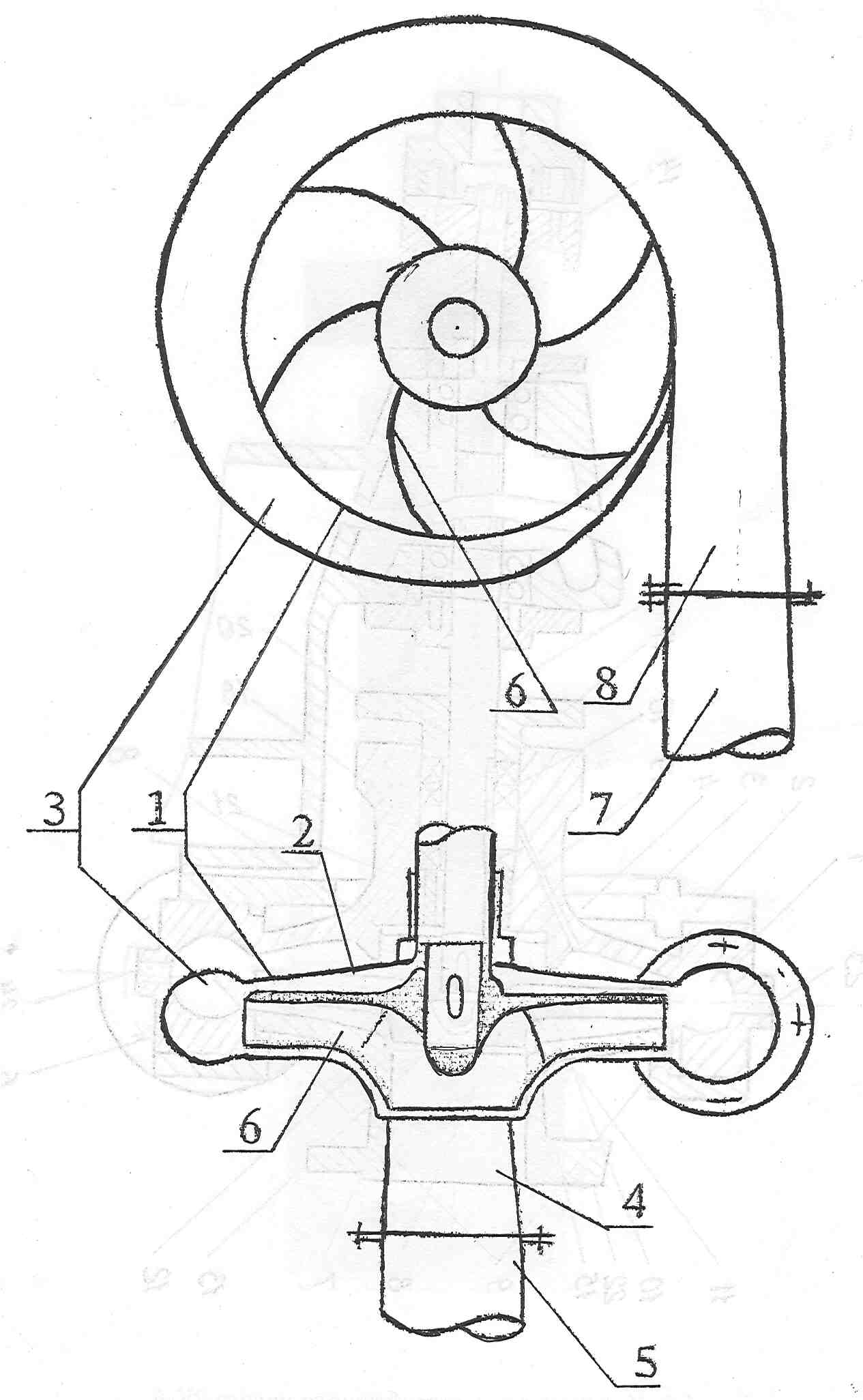

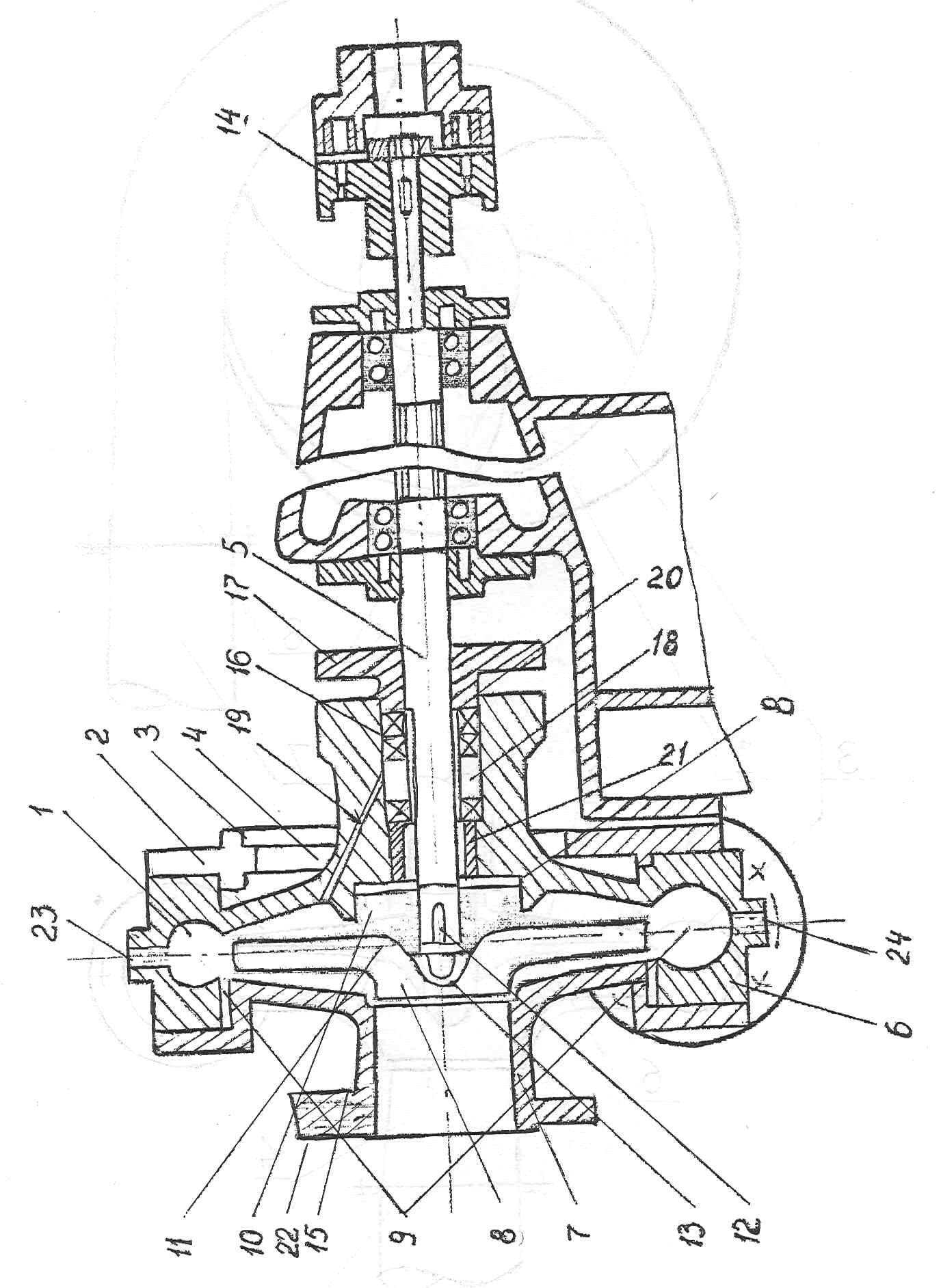

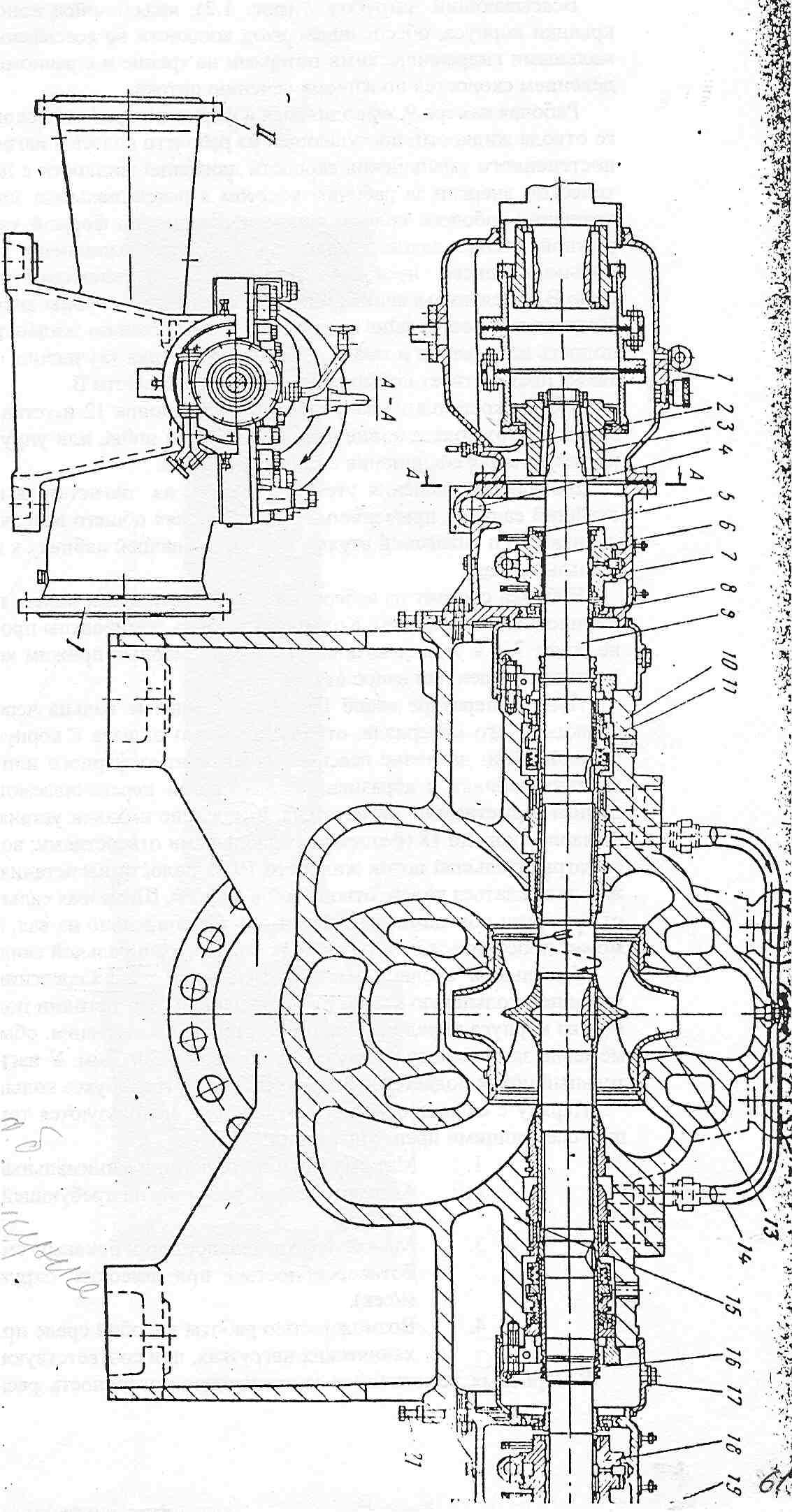

Приборы, применяемые для измерения шумовых характеристик, число точек измерения и измерительные расстояния определяются ГОСТ 12.1.028., технической документацией на конкретный шумомер и условиями эксплуатации диагностируемого оборудования. При определении шумовых характеристик (базовых и текущих), должны соблюдаться одинаковые условия измерений (режим работы и количество работающего оборудования, режим работы вентиляционного оборудования и т.д.) При измерении шумовых характеристик во взрывоопасных зонах следует применять приборы соответствующего исполнения, либо соблюдать условия безопасного проведения работ, допускающие применение приборов в обычном исполнении. Допустимые уровни вибрации (нормы) приведены в табл.3.3. и 3.4. По результатам диагностических контролей принимается решение о выводе насосов в ремонт (текущий, средний или капитальный) или их дальнейшей эксплуатации. 3.Термины и определения Базовые значения - рабочие параметры насосного агрегата, определяемые после монтажа и пуска в эксплуатацию нового насосного агрегата или насосного агрегата после ремонта. Допустимая вакуумметрическая высота всасывания - это максимальное превышение оси насоса над уровнем жидкости в резервуаре, при котором насос не будет нормально функционировать Допустимый кавитационный запас - приведенный к оси насоса минимальный избыток удельной энергии жидкости на входе в насос над упругостью паров жидкости при температуре перекачки, которая обеспечивает работу насоса без изменения основных технических параметров. Кавитация - процесс образования пустот с дальнейшей конденсацией пара и исчезновением пустот в зоне повышенного давления. Коэффициент быстроходности насоса - это частота оборотов модели, которая геометрически подобна насосу и создает напор 1м при подаче 0,075 м3/c Коэффициент полезного действия насоса (КПД) - это отношение полезной мощности насоса к мощности на валу насоса Мощность насосного агрегата - это мощность, которую потребляет насосный агрегат Минимально допустимый напор - минимальное значение избыточного напора жидкости на входе в насос, который обеспечивает его нормальное функционирование (работу без кавитации). Подача - количество жидкости, которое подается насосом в напорный патрубок за единицу времени. Полезная мощность насоса - мощность, передаваемая транспортируемой жидкости. Характеристика насоса - графическая зависимость основных технических показателей (напора, мощности, КПД, допусти - мой высоты всасывания) от подачи при постоянных значениях частоты вращения рабочего колеса, вязкости и плотности жидкости на входе в насос. 4. Материалы, использованные в процессе обучения и контроля 4.1 Материалы к лекциям План лекций: Лекция 1 общие сведения о насосах; основные параметры работы центробежных насосов; характеристика лопастных насосов; последовательное соединение насосов; параллельное соединение насосов; Лекция 2 изменение насосных характеристик; изменение характеристик насоса изменением диаметра рабочего колеса; изменение характеристик насоса изменением числа оборотов ротора нагнетателя; изменение характеристик насоса методом байпассирования; пересчет характеристик центробежных насосов с воды на вязкие нефтепродукты; пересчет характеристик центробежных насосов с воды на вязкие нефтепродукты по РД 39-30-990-84; контроль работоспособности насосных агрегатов. 4.2 Задания для лабораторных работ 4.2.1 Лабораторная работа №1 «Изучение конструкции динамического (центробежного) насоса» Цель работы: изучение конструкции динамических нагнетателей. Основные сведения: Нагнетателями называются гидравлические машины, в которых механическая энергия приводного двигателя преобразуется в энергию перемещаемой жидкости. Нагнетатели делятся на объемные и лопастные. Центробежные нагнетатели, наряду с вихревыми и осевыми, принадлежат к лопастным нагнетателям, общим признаком которых является способ преобразования энергии двигателя перемещаемой жидкости. Если в объемных нагнетателях жидкости сообщается энергия давления непосредственно рабочим органом (вытеснителем) путем сжатия ее и вытеснения из рабочего объема, то в лопастных нагнетателях рабочий орган (рабочее колесо) сообщает жидкости кинетическую энергию, превращаемую затем в специальных устройствах (например, спиральных камерах) в энергию давления. Центробежные насосы: Основным рабочим элементом центробежного нагнетателя (рис. 3.13) является рабочее колесо 1 с лопатками 6, установленные на валу внутри неподвижного корпуса 3 спиральной формы. Рабочее колесо 8 (рис. 3.14) состоит из двух фасонных дисков переднего 15 (со стороны всасывания), заднего 10 и лопаток, расположенных между дисками и чаще всего изогнутых в сторону, противоположную направлению вращения колеса (обычно 5-7 шт.). Диск 10 имеет ступицу для посадки колеса на вал 5. Вал служит для передачи крутящего момента от вала двигателя. Корпус 2 нагнетателя (рис. 3.13) соединен патрубками со всасывающим 5 и нагнетательным 7 трубопроводами.  Рис.3.13.Принципиальная схема центробежного насоса  Рис.3.14. Конструкция центробежного насоса 2К-6

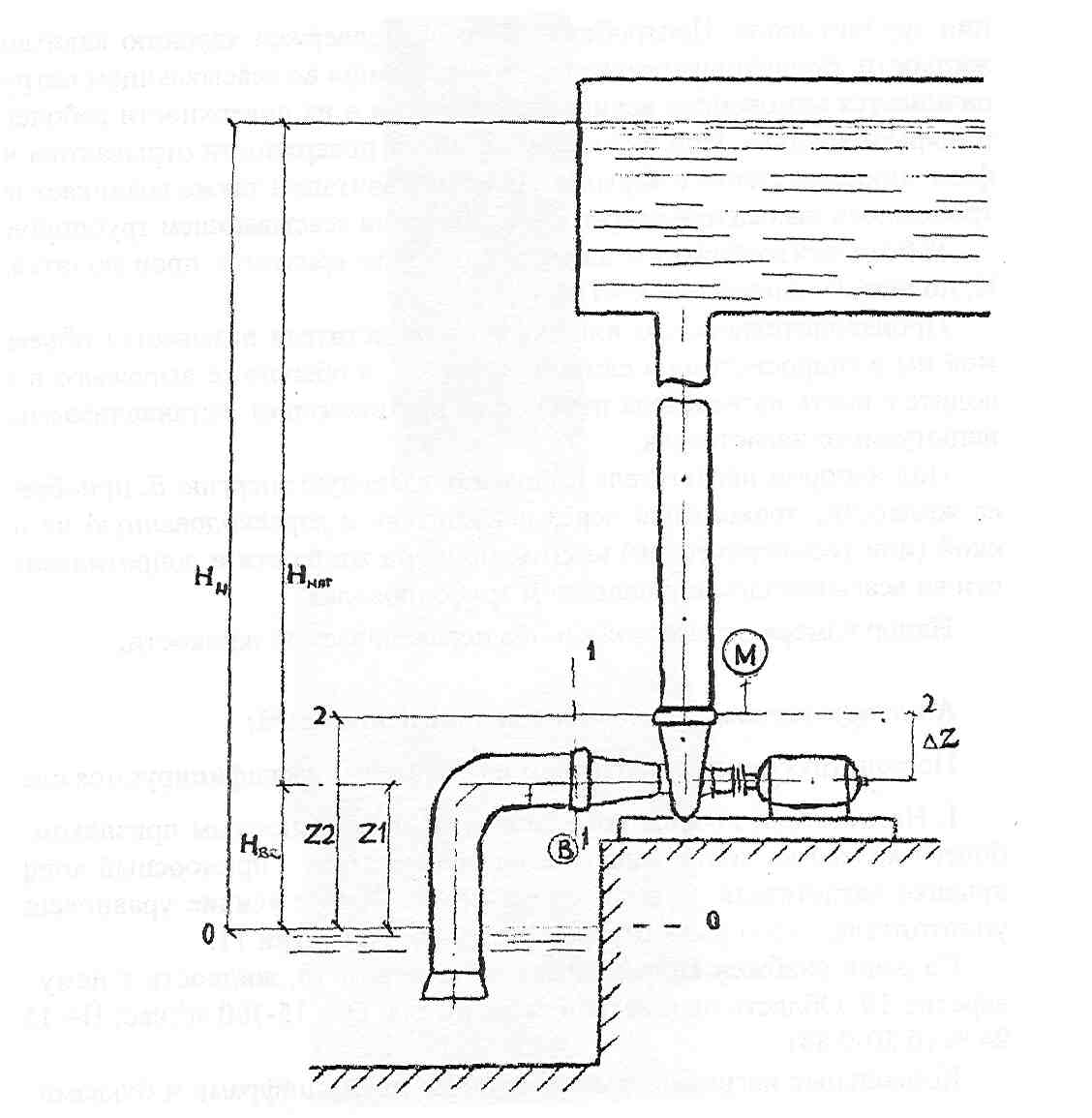

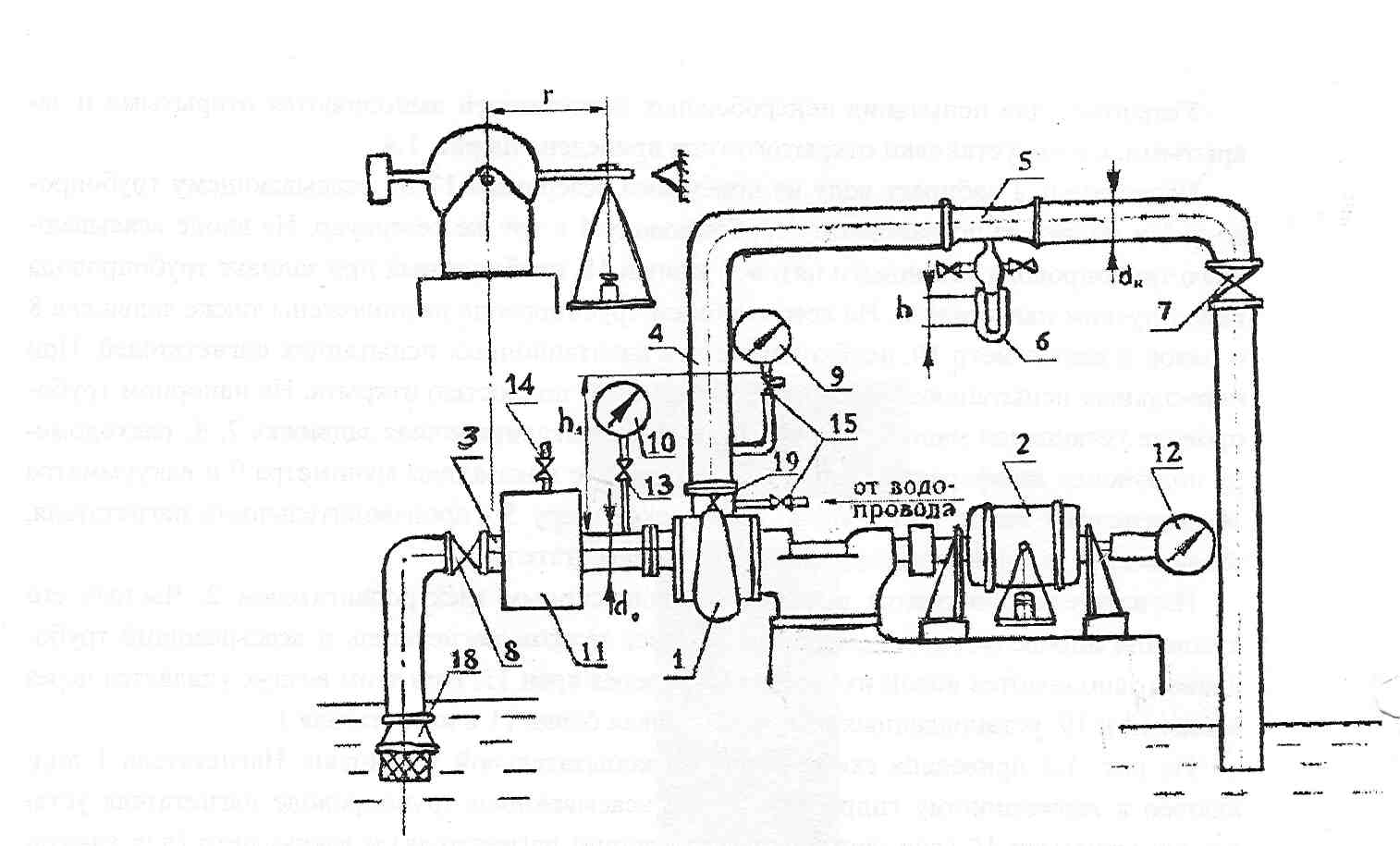

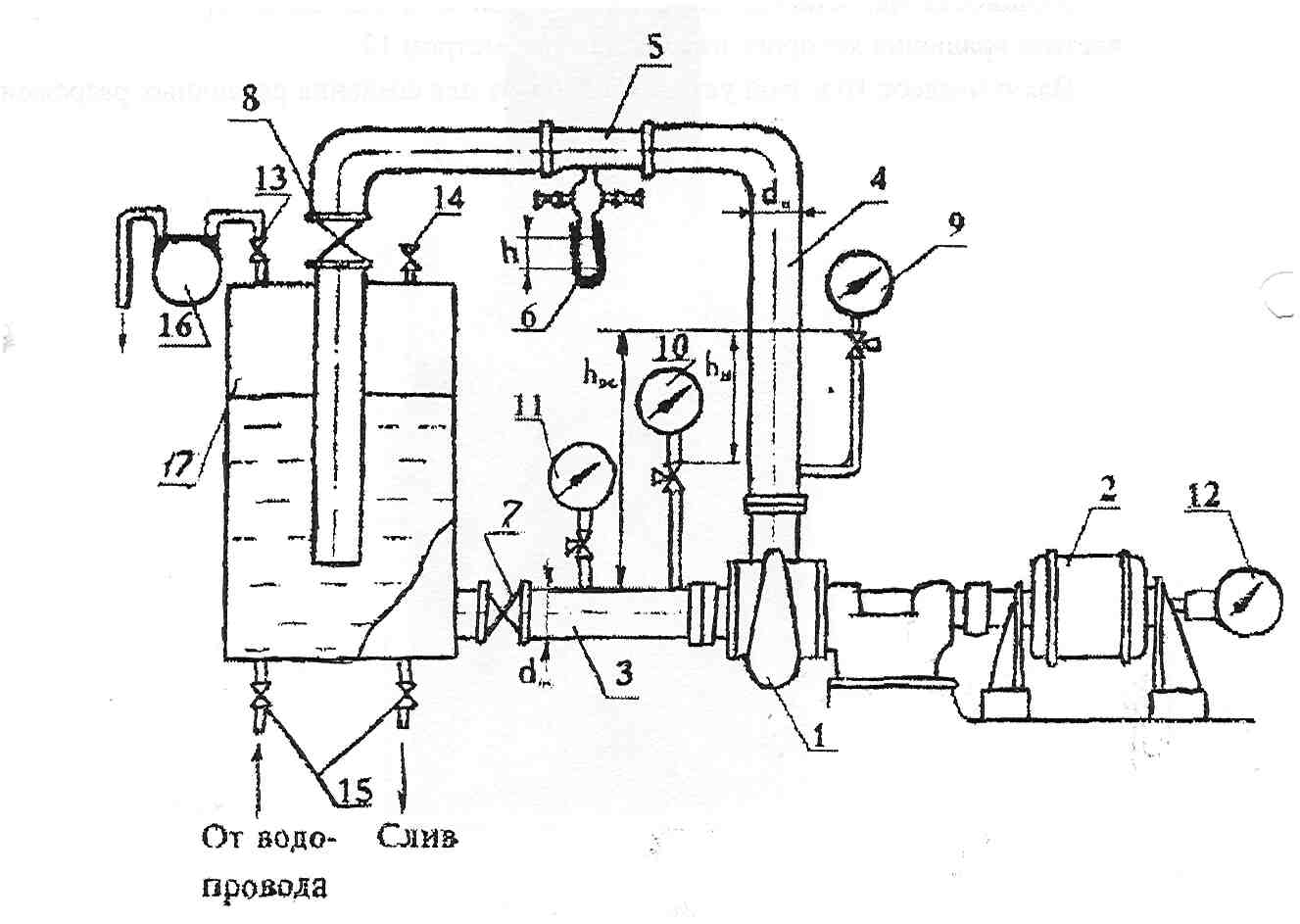

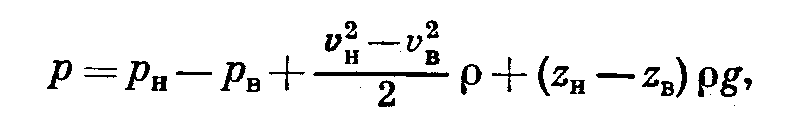

Всасывающий патрубок 7 (рис.3.14), являющийся конструктивной частью передней крышки корпуса, обеспечивает вход жидкости во всасывающее отверстие колеса с минимальными гидравлическими потерями на трение и с равномерным, симметричным распределением скоростей по живому сечению потока. Рабочая камера 9, выполняемая в форме логарифмической спирали, служит для плавного отвода жидкости, поступающей из рабочего колеса в нагнетательный трубопровод и для постепенного уменьшения скорости движения жидкости с целью преобразования ее кинетической энергии за рабочим колесом в потенциальную энергию давления. Направление вращения рабочего колеса определяется именно формой улитки рабочей камеры. На наружной стенке заднего диска может быть выполнено уплотняющее цилиндрическое кольцо, а в диске - несколько отверстий 11, соединяющих всасывающую полость 8 с полостью В, с целью выравнивания давлений по обе стороны диска и уменьшения осевой силы. Уплотнительное кольцо препятствует перетеканию жидкости из полости нагнетания 9в полость всасывания и таким образом служит для улучшения объемного КПД нагнетателя, а также препятствует повышению давления в полости В. Колеса крепятся на валу посредством шпонок 12 и установочных гаек13. На противоположном от колеса конце вала имеется или шкив, или упруго-пальцевая 14, или зубчатая полумуфта для соединения с валом двигателя. Для предотвращения утечек жидкости из нагнетателя пользуются сальниками. Простейший сальник применяется в нагнетателях общего назначения и состоит из эластичной набивки 16 и нажимной втулки 17, прижимающей набивку к поверхности корпуса и втулки (гильзы) вала. Набивка состоит из асбестовых или текстильных колец, пропитываемых графитом, парафином или неопреном. Кольца могут быть армированы проволокой. Обычное число 4, но не более 7, т.к. может возникнуть неравномерный прижим колец к втулке 20 вала, что повлечет повышенный износ втулки. При температуре выше 105 0С текстильные кольца чередуются с кольцами из антифрикционного материала, отводящие тепло от вала к корпусу, снабжаемому водяной рубашкой. Если давление всасывания ниже атмосферного или если необходимо исключить контакт набивки с абразивными частицами перекачиваемой жидкости, или необходима полная герметизация нагнетателя, в середине набивки устанавливается специальное полое фонарное кольцо 18 (фонарь) с радиальными отверстиями, во внутрь к которому подводится заградительный поток жидкости 19 из полости нагнетания. Нажимная втулка также может охлаждаться водой, отводимой в дренаж. Шнуровая сальниковая набивка складывается отдельными кольцами, а не наматывается спирально на вал, в противном случае жидкость может просочиться по виткам получившейся спиральной канавки. У малых и средних нагнетателей вода для охлаждения сальника к грандбуксе 21, имеющей кольцевую канавку с радиальными отверстиями подается вовнутрь. Грандбукса - втулка корпуса перед сальником со стороны всасывания, обычно выполняется из цветного металла, зазор между валом и грандбуксой 0.2-0.3 мм. У нагнетателей, в которых заградительный поток подается к фонарю сальника, грандбукса кольцом не снабжается (рис 3.14). Наряду с сальниковыми уплотнениями, используются торцевые уплотнения, обладающие следующими преимуществами: Минимальными утечками и минимальными потерями мощности. Автоматической работой, не требующей специального ухода и регулировки. Малой чувствительностью к боковым смещениям и биениям вала, работоспособностью при высоких окружных скоростях (свыше 40 м/сек). Возможностью работы в любой среде при высоких термических и механических нагрузках, при соответствующем подборе трущихся пар. В торцевых уплотнениях уплотняющая поверхность располагается в плоскости, перпендикулярной к оси вращения вала. Уплотнение осуществляется между неподвижной 2 и вращающейся 1 деталями, которые прижимаются друг к другу пружиной 8. Подвижный в осевом направлении элемент имеет вклейку из графита пли бронзы на эпоксидной смоле. Для снижения перетечек жидкости из области повышенного давления в область пониженного (в частности из полости набегания в полость всасывания), применяются уплотнительные кольца 15, образующие между колесом и корпусом зазор прямой, ступенчатой или лабиринтной формы (рис. 3.14). Кольца защищают корпус и колесо от износа и могут являться сменными деталями. Для присоединения манометра и вакуумметра в напорном и всасывающем патрубках (рис. 3.14) часто выполняются резьбовые отверстия 22. В верхней части корпуса имеются отверстия 23 для заливки, краники для выпуска воздуха при заполнении нагнетателя жидкостью. В нижней части - для слива остатка воды 24. Для малых нагнетателей в качестве радиальных опор применяются шарико- и роликоподшипники. При больших окружных скоростях их работоспособность резко снижается, и в таких случаях используются подшипники скольжения с принудительной смазкой. Между колесом и корпусом оставляется небольшой зазор (до 0.25 мм). Центробежные насосы не обладают самовсасывающей способностью, т.е. способностью при пуске засасывать жидкость без предварительного заполнения всасывающей линии трубопровода. Центробежный насос подвержен явлению кавитации - при недостатке жидкости, происходит резкое падение давления во всасывающем патрубке, вследствие чего начинается мгновенное вскипание жидкости и на поверхности рабочего колеса образуются пузырьки воздуха. При их схлопывании, от поверхности отрываются частицы металла (эффект микровакуумного взрыва). Явление кавитации также возникает во время запуска центробежного насоса при закрытой задвижке на всасывающем трубопроводе. Работа центробежного нагнетателя характеризуется производительностью Q, напором Н, полезной мощностью и КПД. Производительностью или подачей нагнетателя называется объем жидкости, подаваемой им в гидросистему в единицу времени, и обычно ее выражают в м3/с или м3/ч. Производительность нагнетателя измеряется расходомером. устанавливаемым в напорной линии испытуемого нагнетателя. Под напором нагнетателя понимают удельную энергию Е, приобретаемую единицей веса жидкости, проходящей через нагнетатель и израсходованную на преодоление статической (или геометрической) высоты подъема жидкости и сопротивлений движению жидкости во всасывающем и в напорном трубопроводах. Напор измеряют высотой столба перекачиваемой жидкости. Конструктивные разновидности нагнетателей: По конструктивным признакам нагнетатели классифицируются следующим образом: I. Нагнетатели консольного типа (рис. 3.14). Основным признаком является посадка рабочего колеса на конце вала. Подвод нагнетателя - прямоосный конфузор 7 - выполнен в крышке нагнетателя. Отвод - спиральный. Осевое усилие уравновешивается при помощи уплотнительного кольца 10 и разгрузочных отверстий 11. Сальник снабжен гидравлическим затвором 18, жидкость к нему подводится через отверстие 19. Область параметров нагнетателя: Q = 15-360 м3/час; Н= 15-98 м. вод. ст.; η=50-84 % (0.50-0.84). Консольные нагнетатели маркируются двумя цифрами и буквами перед ними. К - консольные нагнетатели для перемещения чистой воды и нефтепродуктов. П - песковые для перемещения взвесей твердых частиц (до 6% концентрации). Ф - фекальные для перемещения загрязненных жидкостей, цифра в знаменателе указывает на подачу в м3/ч, в числителе - напор в м. Например, К 8/18, (Q=8 м3/ч, Н=18 м), Ф 51/58. Одноступенчатые нагнетатели двустороннего всасывания (рис. 3.15). Двустороннее рабочее колесо в силу симметрии разгружено от осевого усилия. Подвод нагнетателя - полуспиральный. Разъем корпуса - продольный (горизонтальный), причем напорный и всасывающий трубопроводы подключены к нижней части 2 корпуса, что облегчает разборку нагнетателя. Для фиксации вала в осевом направлении пакет подшипников снабжен радиально-упорными шарикоподшипниками 19. Область параметров: Q = 90-5000 м3/ч; Н= 10-102 м. вод. ст.; η = 64-93 %.  Рис.3.16. Принципиальная схема работы центробежного насоса. Экспериментальные установки для испытания центробежных нагнетателей: Установки для испытания центробежных нагнетателей выполняются открытыми и закрытыми. Схема установки открытого типа приведена на рис. 3.17. Нагнетатель 1 забирает воду из приемного резервуара 17 по всасывающему трубопроводу 3 и подает ее по напорному трубопроводу 4 в тот же резервуар. На входе всасывающего трубопровода установлен пятовой клапан 18, необходимый при заливке трубопровода перед пуском нагнетателя. На всасывающем трубопроводе расположены также задвижка 8 и бачок и вакуумметр 10, необходимые при кавитационных испытаниях нагнетателей. При нормальных испытаниях задвижка 8 должна быть полностью открыта. На напорном трубопроводе установлен манометр 9, расходомер 5 и регулировочная задвижка 7. К. расходомеру подключен дифференциальный манометр 6. По показаниям манометра 9 и вакуумметра 10определяют напор нагнетателя, а по расходомеру 5 - производительность нагнетателя, задвижкой 7 устанавливается режим работы нагнетателя. Нагнетатель приводится в движение балансирным электродвигателем 2. Частота его вращения определяется тахометром 12. Перед пуском нагнетатель и всасывающий трубопровод заполняются водой из водопровода через кран 15. При этом воздух удаляется через краны 14 и 19. установленных в верхних точках бачка 11 и нагнетателя 1. На рис. 3.18 приведена схема закрытой испытательной установки. Нагнетатель 1 подключен к герметичному гидробаку 17. На всасывающем трубопроводе нагнетателя установлен манометр 10 (для нормальных испытаний нагнетателя) и вакуумметр (для кавитационных испытаний нагнетателя ). На напорном трубопроводе размещены манометр 9, расходомер 5 с дифференциальным манометром и регулировочная задвижка 6. Мощность нагнетателя определяется при помощи балансирного электродвигателя 2, частота вращения которого измеряется тахометром 12. Вакуум-насос 16 в этой установке служит для создания различных разрежений.  Рис. 3.17. Принципиальная схема экспериментальной установки открытого типа для испытания центробежного нагнетателя.  Рис. 3.18. Принципиальная схема экспериментальной установки закрытого типа для испытания центробежного нагнетателя. Оформление отчета: Отчет должен содержать: 1. цель работы. 2. схему центробежного нагнетателя. 3. вывод о преимуществах/недостатках конструкций центробежного насоса. 4.2.2 Лабораторная работа №2 «Испытание динамического (центробежного) нагнетателя» Цель работы: испытание центробежного нагнетателя на установке открытого типа, оборудованной измерительной аппаратурой, предназначенной для определения основных параметров: производительностиQН, напора нагнетателя Н, мощности N, полезной мощности NП, а также КПД (). Основные сведения: Величинами, характеризующими работу насосов независимо от их принципа действия и назначения, являются подача (производительность), давление, напор, мощность, к. п. д., коэффициент быстроходности и допускаемый кавитационный запас. Производительностью или подачей нагнетателя называется объем жидкости, подаваемой им в гидросистему в единицу времени, и обычно ее выражают в м3/с или м3/ч. Производительность нагнетателя измеряется расходомером. устанавливаемым в напорной линии испытуемого нагнетателя. Различают объемную и массовую подачу насоса. Первая выражается в кубических метрах в секунду, вторая — в килограммах в секунду. Между объемной Q и массовой М подачами существует следующая зависимость: Q=M/ρ где, ρ — плотность жидкости. На практике объемную подачу выражает в кубических метрах в сутки, литрах в час или секунду; массовую подачу — в килограммах (тоннах) в час. Давление полное р, создаваемое в насосе, определяют как разность давлений в напорном рн и входном рв патрубках насоса, сложенную с давлением, соответствующим разности кинетической энергии в этих патрубках, и давлением, необходимым на преодоление вертикального расстояния между местами установки манометра и вакуумметра:  где, vн и vв — средние скорости жидкости на выходе из насоса и на входе в него; zн - zв — разность высот между местами измерения давлений; g — ускорение силы тяжести. Прирост энергии подаваемой жидкости чаще всего выражают в линейных единицах, т. е. в единицах напора. Под напором нагнетателя понимают удельную энергию Е, приобретаемую единицей веса жидкости, проходящей через нагнетатель и израсходованную на преодоление статической (или геометрической) высоты подъема жидкости и сопротивлений движению жидкости во всасывающем и в напорном трубопроводах. Напор измеряют высотой столба перекачиваемой жидкости. Величина его определяется уравнением: где, ЕН, РН, ЕВ, РВ, γ - удельный вес жидкости; g - ускорение силы тяжести (гравитационное ускорение). Правая часть уравнения (3.53) является уравнением Бернулли для сечений 1-1 и 2-2 относительно произвольной плоскости сравнения 0-0. На практике чаще в качестве плоскости сравнения берется свободная поверхность жидкости 0-0 в питающем резервуаре, а вместо Zн и Zв-hн и hв - высоты нагнетания и всасывания. Уравнение (3.53) после преобразования можно записать в виде: Н=hвак+hман+Z+ где, hвак,- показание вакуумметра, В; hман - показание манометра М; Z - вертикальное расстояние между точками подключения вакуумметра и манометра. или Н=(ZН-ZВ)+ Манометрическим напором называют сумму первых двух членов соотношения (3.55) или напор, который определяется по показаниям приборов у всасывающего и напорного патрубков. НМ=( ZН-ZВ)+ Следовательно, напор нагнетателя Н= НМ+ т.е. напор нагнетателя равен манометрическому напору плюс разность скоростных напоров в нагнетательном и всасывающем патрубках нагнетателя. В действующих нагнетательных установках манометрический напор определяется соотношением: Нм=КММ+КВВ+Z (3.58) где, КМ и КВ – коэффициенты пересчета ; М и В- показания соответственно манометра и вакуумметра: Z - расстояние между напорами манометра и вакуумметра, м (Z принимается со знаком "+", если манометр расположен выше вакуумметра, и со знаком "-" - если он расположен ниже вакуумметра). Если манометр и вакуумметр имеют шкалу, градуированную в кг/см2, то КМ=Кв=10; если вакуумметр градуирован в мм.рт.ст., то Кв=0,0136; если же манометр градирован в МПа, а вакуумметр в кПа, то Км=100, а Кв=0.1. В случае расположения оси нагнетателя ниже уровня жидкости в приемном резервуаре манометрический напор определяют по соотношению НМ=КМ(М1 – М2) (3.59) где, M1 и М2 - показания манометров соответственно на напорном и всасывающем патрубках нагнетателя. Разность скоростных напоров можно вычислить, пользуясь формулой:  (3.60) (3.60)где, Q- подача нагнетателя, м3/c; dН и dВ - диаметры напорного и всасывающего трубопроводов, м. | ||||||||||||||||||||||||||||||||||||||||||