цвцвцвцвц. Цели модернизации на предприятии

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

|

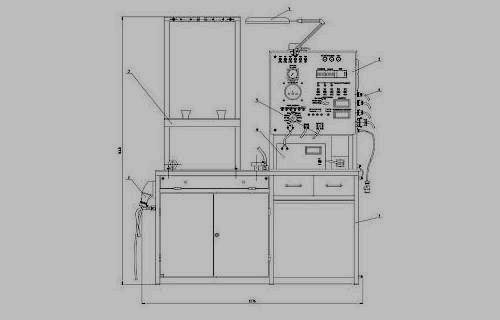

ВВЕДЕНИЕ Модернизация методов ремонта подразумевает собою внедрение в технологию ремонта изменений, не затрагивающих суть и принцип отдельных операций, но частично ликвидирующих последствия морального или физического износа. Другими словами, модернизация ремонта направлена на стремление к соответствию новым требованиям и технологиям в оборудовании, инструментах и, собственно, технологии ремонта. Электропневматические контакторы были созданы и установлены на все локомотивы в 1974 году. Спустя немало лет после всех доработок и улучшений всех новых деталей, узлов и локомотивов в целом, он остался все таким же нужным и качественным, и в будущем потерпит ещё не мало изменений, как в конструкции, так и ремонте. Актуальность модернизации зависит от степени устаревания последних изменений, от внедрения новых норм и технических. Зная о длительном отсутствии новшеств в области ремонта электропневматического контактора, актуальность говорит сама за себя. С этой позиции устойчивое экономическое развитие может рассматриваться как процесс, характеризующихся стабильным ростом показателей экономической эффективности, технического совершенства, уровня качества продукции. Цели модернизации на предприятии: - Выпуск новой продукции или продукции с улучшенными характеристиками; - Перспективное оборудование для ремонта - Повышение надежности систем оборудования и безопасности процесса производства - Расширение возможностей производства одновременно с его ростом - Сокращение количества отходов, и повысить производительность труда. Главными задачами модернизации действующего оборудования является: - повышение уровня механизации и автоматизации. - увеличение производительности. - уменьшение потерь, как производственных, так и непроизводственных. - обеспечение требований техники безопасности. - повышение точности и другие качественные показатели. - снижение влияния человеческого фактора на процесс производства. - предотвращение возникновения аварийных ситуаций. Модернизация производственных помещений - обновление устаревшего оборудования и оснащение подразделения. Модернизация оборудования разумно в том случае, если потери на эксплуатационных расходах за период службы модернизированного оборудования, вызванные более высокой себестоимостью изготовления продукции по сравнению с себестоимостью ее изготовления на новом оборудовании, меньше разницы между затратами на новое оборудование и модернизацию старого. К экономическим предпосылкам проведения модернизации можно отнести следующие: - предотвращение потери части стоимости средств труда, вследствие их не модернизации, что повышает эффективность использования прошлого труда; - экономия времени на обновление оборудования. Сжатые сроки проведения модернизации, что способствуют ускорению процесса воспроизводства активной части основного капитала ОПИСАТЕЛЬНАЯ ЧАСТЬ 1.1 Краткая характеристика узла. Электропневматические контакторы собираются из унифицированных узлов: на изоляционном стержне из профильного стеклопластика крепят кронштейны с неподвижными и подвижными зависимости от назначения электропневматические контакторы бывают различных исполнений: - линейные - для оперативных переключений в силовых цепях электровоза; - реостатные - для переключения ступеней пусковых или тормозных резисторов; - ослабления возбуждения - для переключения ступеней ослабления возбуждения тяговых двигателей. Линейные контакторы, коммутирующие токи 1000 А и более, имеют главные и разрывные контакты. Главные контакты выполняют из композиции «серебро - окись кадмия», что дает возможность значительно увеличить их коммутационную износостойкость; разрывные контакты имеют напайки из композиции «медь - вольфрам». На электровозах постоянного тока линейный контактор используется для сборки схемы соединений тяговых двигателей, а на электровозах переменного тока - для подключения цепей тяговых двигателей к выпрямителю.  Технические характеристики электропневматических контактора ПК – 360. Напряжение номинальное - 2000 В. Ток номинальный – 630 А. Номинальное напряжение управления – 50 В. Номинальное давление сжатого воздуха в приводе – 0,5 Мпа. Масса – 24 Кг. Принцип работы электропневматического контактора. При подаче 50В на катушку вентиля, сжатый воздух, поступает в цилиндр пневмопривода и поршень преодолевая, усилия отключающей пружины, поднимается вверх, при этом происходит поворот рычага с подвижными контактами. Сначала замыкаются дугогасительные, затем основные контакты. Одновременно изменяет своё положение пластина блок контактов и включает их. Контактор остаётся включенным пока в цилиндре есть сжатый воздух. При снятии напряжения с вентиля, воздух выходит в атмосферу и под действием усилия отключающей пружины, а так же собственного веса рычага с подвижными контактами поршень пневмопривода перемещается вниз. При этом размыкаются сначала основные, затем дугогасительные контакты. Возникшая дуга вытягивается на дугогасительный рог. Одновременно с этим происходит переключение блокировок в ЦУ. Основные неисправности в процессе эксплуатации. Наиболее часто в эксплуатации встречаются следующие неисправности контакторов: Пробой или перекрытие изоляции стойки и включающей изоляционной тяги из-за загрязненности, влаги, пыли и механических повреждений; Повреждение дугогасительных рогов, катушек и камер электрической дугой; Подгар или оплавление силовых контактов; Заедание подвижных частей аппарата, которое может быть вызвано не только отсутствием смазки в них, но и приваркой валиков вследствие прохождения тока через шарниры. Последнее имеет место при обрыве жил гибкого провода, плохом состоянии контактной поверхности и ослаблении крепежных болтов его наконечников; Медленное отключение, вызванное ослаблением или изломом отключающей пружины; Включение контактора вследствие пропуска воздуха уплотняющими манжетами, а также при межвитковом замыкании в катушке вентиля или иной неисправности привода; Механическое повреждение деталей при изломе включающей изоляционной тяги, шплинтов, выпадании валиков, разъединении блокировочной тяги, изломе или недостаточном нажатии блокировочных пальцев, обрыве провода у зажимов катушки или блокировочного пальца, падении крышки вентиля из-за ослабления ее крепления к ярму. При текущем ремонте ТР - 3 электропневматические контакторы полностью разбирают. Снимают дугогасительную камеру, блокировочные колодки с кронштейном и рычагом, изоляционную тягу, верхний и нижний кронштейны, пневматический привод. Кронштейны и рычаги контактора осматривают. Разработанные отверстия в них заваривают и обрабатывают согласно чертежным размером, Допускается рассверливать эти отверстия до большого диаметра, с установкой в них бронзовых втулок. Изношенные втулки заменяют новыми. Трещины в дугогасительном роге неподвижного кронштейна разделывают и заваривают газовой сваркой, а профиль рога проверяют специальным шаблоном. В случае наличия на нем подгара или обгорания, дефектное место наплавляют латунью. Металлические прокладки под болты, крепящие кронштейны, не должны иметь острых краев и заусенцев, которые могут явиться причиной нарушения или пробоя изоляции стержня. Такие прокладки ремонтируют или заменяют. Допускается восстановление дефектной поверхности рога по длине напайкой медно-вольфрамового наконечника. Замена и способ восстановления деталей электропневматического контактора: Контакты с выработкой рабочей поверхности более чем на 2мм заменяют новыми, изготовленными из профильной меди. Заменят и контакты контакторов, если толщина напайки их контактов менее 0,5мм. Подлежат замене также и контакты, толщина которых у пятки менее 5мм. Подгары на контактах зачищают бархатным напильником, снимая возможно меньший слой, метала и не изменяя профиля контакта. Контакты с металлокерамическими напайками зачищают металлическими пластинами или стеклянной бумагой, а напайки с износом более 1мм перепаивают. Дугогасительные катушки с оплавлением более 3% площади их сечения восстанавливают на плавкой меди. Поврежденную изоляцию на концах катушки заменяют. Места заклепочных соединений концов дугогасительной катушки припаивают припоем ПСР-45 или латунью Л-63, наконечник катушки облуживают припоем ПОС-40. Проверяют изоляцию сердечников относительно дугогасительного рога или неподвижного кронштейна. Пружины контактора проверяют на исправность и соответствие их характеристикам. Изоляционную втулку, устанавливаемую между катушкой и сердечником, осматривают, и если на ней будут обнаружены следы пробоя или подгары, или если ее сопротивление окажется менее 10МОм, то втулку заменяют. Дугогасительные камеры разбирают. Стенки и перегородки очищают на дробеструйной установки или специальном приспособлением закрепленной на нем механической щеткой, вставляемым в патрон сверлильного станка. Небольшие подгары перегородок и стенок заделывают смесью, состоящей из равных долей гипсового порошка и асбестового волокна, или эпоксидном компаундом. Поверхность, подлежащей восстановлению, очищают от нагаров и копоти наждачным полотном или металлической щеткой, тщательно промывают ацетоном, а затем поврежденное место заполняют компаундом. После полного отвердения компаунда восстановленную поверхность обрабатывают напильником и зачищают наждачным полотном. Асбоцементные стенки и перегородки гигроскопичны, поэтому после окончательной обработки их подвергают сушки и пропитке. Стенки перегородки с трещинами и прогарами глубиной более 1/4 их толщины подлежат замене. Изоляцию полюсов камер со сколами и трещинами заменяют. Изоляционной стержень очищают от копоти и пыли техническими салфетками, смоченными спиртом или бензином. Поверхностную изоляцию с трещинами, сколами, прожогами или поврежденную глубину, равную 1/3 ее толщины, снимают полностью или частично. Если оставшиеся слои изоляции удовлетворяет всем требованиям, то вдоль повреждения полосами нарезают и накладывают заготовки из формовочного миканита и пропитанной бакелитом в бумаге. После накатки на стержень накладывают бандаж из киперной ленты и пропитывают его глифталевым лаком. Затем стержень помещают в полость специальной пресс формы, опресовывают на гидравлическом прессе, запекают, образовавшиеся неровности зачищают стеклянной бумагой и дважды покрывают эмалью ГФ-92-ХК. Пневматический привод разбирают, все детали промывают в бензине и осматривают. Внутреннею поверхность цилиндра при наличие на нем рисок шлифуют, при износе по диаметру более 0,5мм заменяют или восстанавливают хромированием. Новые и годные старые манжеты прожировывают, резиновые манжеты промывают в горячей воде, а через каждые три года заменяют. При сборке приводы манжеты и внутренние поверхности цилиндра смазывают маслом МВП или смазкой ЖТ-72, ЖТКЗ-65. После сборки привода проверяют его на возможную утечку воздуха. Утечки воздуха устраняют. Блокировочные колодки с выработкой глубиной более 1ммремонтируют установкой на заклепках фибровых вставок. Приуменьшенной глубине выработки дефект устраняют, запиливая личным напильником. Недостаточную длину линии касания блокировочных контактов восстанавливают взаимной притиркой пальцев. Нажатие блок - контактов регулируют подгибом кронштейна держателя. Блок - контакты, не обеспечивающие требуемого нажатия из-за утери своих упругих свойств, а также с износом более 1 мм, заменяют. Места изоляции с механическими повреждениями зачищают и покрывают эмалью ГФ-92-ХК. Неисправные наконечники перепаивают, ремонтируют или заменяют неисправные шунты, заменяют дефектный крепеж и пружины с трещинами, изломами или утратившие упругость. Сборка электропневматического контактора выполняется в последовательности, обратной его разборки. На изоляционной стержень контактора устанавливают кронштейн с рычагом неподвижного контакта, дугогасительный рог с неподвижным контактом и закрепляют его. Устанавливают пневматический привод и валиком соединения изоляционную тягу штока с рычагом подвижного контакта. На крышке цилиндра укрепляют электропневматический вентиль и монтируют блокировочное устройство. После сборки проверяют контактор на соответствие техническим требованием. Раствор контактора проверяют с помощью шаблона, а регулируют перемещением кронштейнов на стержне контактора. Взаимное смещение контактов должно быть не более 2 мм, а линия касания не менее 80% их ширины. Возможный люфт рычажной системы и перекос блокировочной колодки устраняют. Проверяют работу пневматического привода и герметичность вентиля, для чего заполняют резервуар сжатым воздухом под давлением 0,65 МПа и, следя за показанием манометра, убеждаются в герметичности вентиля. Разрешается проверить герметичность с помощью мыльного раствора. В этом случае допускается появление мыльных пузырей, если они удерживаются и не разрываются не менее чем за 10с. Регулировка контакта выполняется на стенде. Раствор силовых контакторов контролируют угловым шаблоном, и регулируется перемещением кронштейнов на изоляционном стержне. У контакторов со сдвоенной контактной системой должно быть обеспечена строгая одновременность отключения. Раствор контактов у контакторов ПКУ при касающихся дополнительных контактах должен быть в пределах 6,5- 9,5мм. Провал контакторов у контактора типа ПК определяют угловым шаблоном. Угол отхода контактодержателя от опорной поверхности рычага, равный 12-14 градусов, соответствует провалу 10-12мм. Неисправные детали шарнирных соединений, крепления, гибкие шунты, провода, наконечники и пружины ремонтируют или заменяют. Панели контакторов с трещинами и прожогами заменяют. Шифровка всех работ техпроцесса и построение сетевого графика. Демонтировать электропневматический контактор с локомотива Продуть электропневматический контактор Произвести разборку электропневматического контактора Снять дугогасительную камеру с контактора Произвести очистку дугогасительной камеры Начать ремонт или замену дугогасительной камеры Снять дугогасительную катушку с контактора Произвести очистку катушки Замерить характеристики катушки Произвести ремонт или замену дугогасительной катушки Снять электрическую блокировку с контактора Произвести очистку электрической блокировки Проверить на срабатывание электрической блокировки Начать ремонт или замену блокировки Снять кронштейны с контактора Произвести очистку кронштейнов Произвести ремонт или замену кронштейнов Снять рычаг с контактора Произвести очистку рычага Произвести ремонт или замену рычага Снять неподвижный и подвижный контактор Произвести очистку контакторов Проверить на прожоги и работоспособность Произвести ремонт и замену контакторов Снять изоляционную тягу с контактора Произвести очистку тяги Проверить технические характеристики Произвести ремонт или замену тяги Снять пневматический привод с контактора Произвести очистку пневматического привода Проверить на работоспособность привода Произвести ремонт или замену привода Сборка электропневматического контактора Проверка технических данных и работоспособности контактора Установка контактора на локомотив Время, затраченное на каждый шаг (час): 1 - 0,5 8 - 0,2 15 – 0,4 22 - 0,2 29 - 0,5 2 - 0,2 9 - 0,2 16 – 0,2 23 - 0,2 30 - 0,2 3 - 0,2 10 - 0,5 17 - 0,4 24 - 0,5 31 - 0,2 4 - 0,2 11 - 0,2 18 - 0,2 25 - 0,3 32 - 0,6 5 - 0,2 12 - 0,2 19 - 0,2 26 - 0,2 33 - 0,6 6 - 0,6 13 - 0,2 20 - 0,4 27 - 0,2 34 - 0,5 7 - 0,3 14 - 0,4 21 - 0,2 28 - 0,5 35 - 0,5 Общее время, затраченное на всю операцию: 11,3 (час).  Сетевой график ремонта электропневматического контактора Сетевой график ремонта электропневматического контактораОборудование, (техническая характеристика) для производства ремонта узла. При ремонте электропневматических контакторов применяются следующие инструменты и оборудование: инструменты, материалы и приспособления: Стенд для проверки, настройки и испытания электропневматических контакторов электровозов постоянного тока А3060  Технические характеристики: Напряжение питания: 220 В. Потребляемая мощность: 2,5 кВт. Регулируемое давление воздуха в цепи испытания аппаратов: 0 – 0,8(0 – 8) Мпа (кгс/с). Габаритные размеры стенда: 1580 X 740 X 1525 мм. Масса: 145 кг. Стенд А3060 предназначен для проведения испытаний электропневматических аппаратов (электропневматических вентилей, клапанов, контакторов) позволяющих определить неисправность и качество проведенного ремонта. Стенд позволяет проводить испытания в соответствии с требованиями технологической инструкции ТИ482 Шкаф для нагрева, сушки и прожировки деталей, тип А2522  Технические характеристики: Напряжение питания: 220 В. Потребление мощности: 4 кВт. Пределы регулирования температуры: от 50 – 160 C. Размер нагревательной камеры: 500 X 600 X 415мм. Габаритные размеры:730 X 790 X 1340 мм. Масса: 165 кг. Шкаф предназначен для сушки, нагрева и прожировки деталей при температуре до 160 градусов  . .Стенд для испытания электропневматических контакторов серии ПК с системой регистрации параметров испытания А3209.00.00  Технические характеристики: Напряжение питания: 380 В. Потребление мощности: 2,5 кВт. Напряжение постоянного тока, регулируемым для питания испытываемых контакторов: 0…150 В. Давление сжатого воздуха при испытании контакторов: номинальное рабочее: 0,5 Мпа. минимальное рабочее: 0.35 Мпа. при проверке на герметичность: 0,675 Мпа. Регулируемое: 0…0,7 Мпа. Габариты стенда: 1300 X 750 X 1525 мм. Габариты компрессора: 900 X 490 X 800 мм. Масса: Стенда (без компрессора): 150 кг. Компрессора: 90 кг. Стенд предназначен для испытания электропневматических контакторов серии ПК электровозов ЭП1, ЭП2К, 2ЭС6 после ремонта в условиях локомотивных ремонтных депо. При испытании контакторов на стенде предусмотрены следующие виды проверок: проверка сопротивления изоляции, главных и вспомогательных контактов; проверка сопротивления катушки электромагнитного вентиля; проверка срабатывания при номинальном и минимальном рабочем давлении сжатого воздуха; проверка срабатывания при номинальном и минимальном рабочем напряжении питания катушки электромагнитного вентиля; проверка коммутационных положений вспомогательных контактов в выключенном и включенном состояниях контакторов. проверка герметичности пневматического привода Стенд для испытания электропневматических аппаратов А1406  Технические характеристики: Напряжение питания: 220 В. Потребляемая мощность: 0,6 кВт. Производительность стенда при испытании на герметичность: 8 шт/ч. Габаритные размеры: 1500 X 800 X 1460 Масса: 310 кг. Стенд предназначен для проверки срабатывания электропневматических аппаратов электровозов и электропоездов, а также могут быть испытаны электропневматические аппараты тепловозов. Предусмотрена проверка на утечку, а также может быть проверена развертка всех групповых переключателей (ПКГ, реверсов и других переключателей). Испытание крупногабаритных аппаратов (ЭКГ, контакторы и др.) производится в огражденном месте, расположенном рядом со стендом. Автоматизированная покрасочная камера.  Технические характеристики: Наименование: Давление подводимого сжатого воздуха: 9 000 Мпа. Расход сжатого воздуха: 0,6-1,0 куб.м/мин. Давление подводимой холодной воды: 0,8 Мпа. Расход холодной воды: 0,4-0,6 куб.м/ч. Электропитание: 0,072 кВт.. Потребляемая мощность: 380В Емкость бака для подготовки краски: 40-80 л. Габаритные размеры, мм: Камера покраски с гидрофильтром, блоком форсунок, пультом управления и пневмоблоком: 4513х2615х3065 6150х2615х3065 – с выдвинутой тележкой Тележка: 2978х1332х427 Шкаф силовой: 800х400х1700 Масса, кг: Камера покраски с гидрофильтром, блоком форсунок, пультом управления и пневмоблоком: 2550 Тележка: 550 Шкаф силовой: 80 Преимущества: 1. Применение гидрофильтра или сухого фильтра позволяет качественно очищать от пыли и паров краски и растворителя продуваемого через покрасочную камеру воздуха. 2. Применение безвоздушного распыления позволяет нанести на окрашиваемое изделие почти всю нормированную дозу покрасочного материала, что снижает расход покрасочных материалов и как следствие, улучшает условия труда. 3. Автоматизация процесса покраски сокращает длительность присутствия работников в покрасочной камере в момент покраски, что снижает влияние вредных факторов на работников. 4. Автоматизация работ при покраске позволяет повысить производительность труда, значительно облегчить и упростить труд работников, что снижает влияние человеческого фактора. Камера сушильная для пластин дугогасительных камер, контакторов БВ  Технические характеристики: Установленная мощность: 12 кВт. Напряжение питающей сети: 380±10% B. Частота питающей сети: 50 Гц. Габаритные размеры: Длина: 1730 мм. Ширина: 1210 мм. Высота: 1970 мм. Масса: 800 кг. Установка для сушки дугогасительных камер контакторов БВ предназначена для автоматизации процесса сушки дугогасительных камер контакторов БВ. Моечная машина мелких деталей.  Технические характеристики: Установленная мощность: 42 кВт. Напряжение питающей сети: 380 В. Частота питающей сети: 50 Гц. Грузоподъёмность поворотного стола: 250 кг. Габаритные размеры моечной машины: Длина: 2805 мм. Ширина: 1800 мм. Высота: 1400 мм. Рабочие размеры моечной камеры: Диаметр поворотного стола: 1050 мм. Высота от поворотного стола до крышки моечной камеры: 350 мм. Масса: 2000 кг. Предназначена для струйной мойки мелких деталей подвижного состава моющим раствором, нагретым до рабочей температуры с использованием ТЭНов. Сверлильный санок СВС – 350/50  Характеристики: Напряжение питающей сети: 220 В Частота питающей сети: 50 Гц Тип электродвигателя асинхронный Масса: 18,0 кг Габаритные размеры: 200x410x600 мм Число оборотов: 600-2600 об/мин Класс защиты от поражения электрическим током: I Диаметр сверлильного патрона: 13 мм Станок сверлильный СВС-350/50 является станком бытового назначения и предназначен для сверления отверстий в древесине, металле, пластиках и других материалах. Точильно-шлифовальный станок ЗУБР ЗТШМ-150/686Л.  Технические характеристики: Питание: 220 В; Мощность: 250 Вт; Обороты (число): 2950 об/мин; Круг (диаметр внешний): 150 мм; Круг (посадочный):32 мм; Круг (толщина): 20 мм; Лента: 50х686 мм; Вес: 7,2 кг. Этот универсальный инструмент можно использовать для шлифовальных задач всех видов. Обоснование агрегатного метода организации ремонта. При ремонте и обслуживании электрических аппаратов необходимо снижать себестоимость, уменьшать время простоя в ремонте и повышать его качество. С этой целью я применяю механизацию и автоматизацию производственных процессов. Большую эффективность дает агрегатный метод ремонта. Поточные линии и механизированные участки, созданные в локомотивных депо, позволяют применять более совершенные технологические процессы, улучшать качество ремонта и повышать эксплуатационную надежность электрических аппаратов. А при агрегатном методе ремонта на ремонтируемый подвижной состав устанавливают заранее отремонтированные или новые детали, узлы и агрегаты из технологического запаса. В этом случае ремонтные мастерские работают непосредственно не на конкретный локомотив, а на пополнение технологического запаса, т.е. на кладовую. Таким образом, простой локомотива сокращается на время, которое необходимо для ремонта снятых элементов. Этот метод дает наиболее заметные результаты, когда предусматривается работа с крупными агрегатами. Агрегатный метод позволяет внедрить поточную форму организации ремонта. Поточной формой называют такую организацию ТО, ТР узла или агрегата при которой объем обслуживания и ремонтных работ разбивают на технологически однородные, равные по суммарной трудоемкости части и закрепляют их несколькими специально оборудованными рабочими местами образующими поточную линию. Экономическая сущность агрегатного метода ремонта заключается в следующем: - обеспечивается более полное использование технического ресурса агрегатов узлов при снижении тем самым удельных затрат на запасные части и ремонт локомотива в целом; сокращается время простоя в процессе его ремонта; - упрощается технологический процесс ремонта деталей за счет использования менее сложного оборудования; сокращаются производственные площади за счет увеличения их пропускной способности и снижения затрат на их строительство и эксплуатацию; повышается качество ремонта агрегатов и узлов локомотива. |