Технология производства йогурта. йогурт. Молочный сахар 4,75%

Скачать 479.96 Kb. Скачать 479.96 Kb.

|

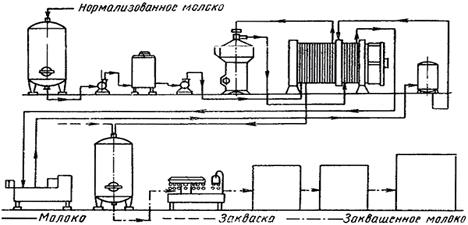

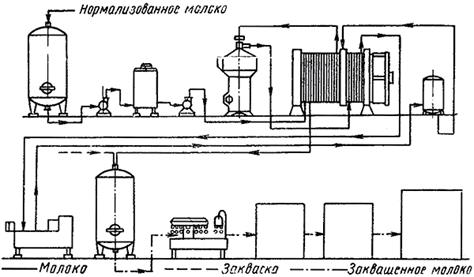

1 2 СЫРЬЕ Сырьем для производства кисломолочных продуктов служит коровье цельное и обезжиренное молоко, сливки, сухое цельное и обезжиренное молоко, иногда сгущенное молоко, сыворотка, пахта. Молоко - ценный продукт питания, в котором находятся все необходимые для организма человека вещества: жир, белки, углеводы, соли минеральных и органических кислот, микроэлементы, витамины. В молоке содержатся три вида белков: казеин, альбумин и глобулин. Углеводы молока - это молочный сахар (лактоза), который по химическому составу является дисахаридом. Состав молока (особенно содержание белков и жира) подвержен значительным колебаниям в зависимости от породы животного, состава кормов, периода лактации и прочих факторов. Средний состав коровьего молока: жир 3,75% молочный сахар 4,75% азотистые вещества 3,5% в том числе: казеин 2,8% альбумин 0,5% глобулин 0,2% соли минеральных и органических кислот 0,7% вода 87,3% Обезжиренное молоко - в отличии от цельного в нем содержится только 0,05% жира, количество прочих составных веществ примерно такое же, как и в цельном молоке. Сливки - содержание жира 10-15%; в этом заключается их основное отличие от цельного молока. Сухое цельное и обезжиренное молоко, сгущенное молоко - молочные концентраты, вырабатываемые из натурального цельного и обезжиренного коровьего молока. В цельном сухом молоке содержится примерно 25% жира, 70% сухих обезжиренных веществ молока, 3-4% влаги; в обезжиренном - 94-96% сухих обезжиренных веществ молока, 4-6% влаги. Состав сгущенного молока с сахаром: жир - 8,8%, свекловичный сахар - 44,6%, вода - 26%, сухих обезжиренных веществ молока - 20,6%. Сыворотка - отход при производстве творога, сыра и казеина, она богата молочным сахаром, солями и содержит небольшое количество белка. Пахта - отход при производстве масла, в ней содержится 0,3-0,5% жира и составные части молока. Пахта богата лицетином - жироподобным веществом, имеющим важное физиологическое значение. Стабилизаторы - это вещества, которые вводят в состав молочных продуктов для укрепления их структуры и придания им устойчивости во время хранения. Стабилизаторы относят к гликолидам, они содержат гидрофильные группы, с которыми вступает во взаимодействие вода. В кисломолочных напитках содержится 86-89% воды, в том числе свободная влага составляет 83-86%, а связанная - только 3-5%. В системах, которые создаются гликоидами, часть воды связывается водными связями и принимает участие в процессах структурообразования. Связанная вода не доступна для микроорганизмов. По химическому строению стабилизаторы делятся на полисахариды и белки. По происхождению гликоиды бывают натуральные и искусственные. Натуральные стабилизаторы делятся на растительные (пектин, агар, карагинан, камеди, альгинаты) и животные (желатин). Используют также искусственные стабилизаторы (гидроксиметилцелюлоза). Для производства йогурта должно применяться следующее сырье: молоко коровье, заготовляемое не ниже 2 сорта, кислотностью не более 19Т, плотностью не более 1027кг/м по ГОСТ 13264; молоко коровье обезжиренное кислотностью не более 20Т, плотностью не более 1030кг/м, получаемое из молока, удовлетворяющего требованиям ГОСТ 13264; сахар-песок по ГОСТ 21 и ДСТУ 2213 (с 01.01.96 г); сахар-рафинад по ГОСТ 22 и ДСТУ 2213 (с 01.01.96 г); сиропы плодовые и ягодные по ОСТ 10.162.; джемы по ГОСТ 7009Е; повидло по ГОСТ 6929; варенье по ГОСТ 7061Е; красители пищевые ароматизированные по ТУ У 2147925401; стабилизатор; чистые культуры термофильного стрептококка и болгарской палочки по ТУ 10-02-02-789-65 [14]. The following basic raw materials are used for the production of yoghurts: raw cow's milk according to regulatory and technical documents in force on the territory of the states that have adopted the standard; skimmed milk-raw materials according to regulatory and technical documents in force in the territory of the states that have adopted the standard; pasteurized cow's milk intended for industrial processing, according to the normative and technical documents in force on the territory of the states that have adopted the standard; condensed milk-raw materials according to regulatory and technical documents in force on the territory of the states that have adopted the standard; cream-raw materials according to regulatory and technical documents in force on the territory of the states that have adopted the standard; pasteurized cream intended for industrial processing according to regulatory and technical documents in force on the territory of states that have adopted the standard; dry milk according to regulatory and technical documents in force on the territory of the states that have adopted the standard; dry cream according to GOST 1349; buttermilk obtained in the production of sweet butter, according to regulatory and technical documents in force on the territory of states that have adopted the standard; dry buttermilk according to regulatory and technical documents in force on the territory of the states that have adopted the standard; starter culture consisting of thermophilic lactic acid streptococci and Bulgarian lactic acid bacillus according to regulatory and technical documents in force on the territory of the states that adopted the standard; granulated sugar according to GOST 21; white sugar according to regulatory and technical documents in force on the territory of the states that have adopted the standard; liquid sugar according to regulatory and technical documents in force on the territory of the states that have adopted the standard; fruit and berry, cereal, vegetable and other food components according to regulatory and technical documents in force on the territory of the states that have adopted the standard; food additives (food flavorings, food dyes, sweeteners, flavoring substances, consistency stabilizers, thickeners, antioxidants and other types, with the exception of preservatives) according to regulatory and technical documents in force on the territory of states that have adopted the standard; milk and whey protein concentrates according to regulatory and technical documents in force on the territory of the states that have adopted the standard; biologically active substances (dietary fiber, vitamins, minerals, fats and substances related to fats), polysaccharides, secondary plant compounds (flavonoids/polyphenols, carotenoids, lycopene, etc.); probiotics, prebiotics, synbiotics and other regulatory and technical documents are trailing on the territory of countries that have adopted the standard; drinking water according to regulatory and technical documents in force on the territory of the countries that have adopted the standard. In the production of yogurt, the following types of additional fillers, food additives, vitamins are used, including imported ones allowed for use for this type of product: granulated sugar according to GOST 21; refined sugar according to GOST 22; liquid sugar in accordance with the technical documentation approved in accordance with the established procedure; vitamins, multivitamin premixes in accordance with the technical documentation approved in accordance with the established procedure; natural food flavors identical to natural or artificial in accordance with the technical documentation approved in accordance with the established procedure; fruit and berry, vegetable fillers in accordance with the technical documentation approved in accordance with the established procedure; dyes in accordance with the technical documentation approved in accordance with the established procedure; sweeteners in accordance with the technical documentation approved in accordance with the established procedure; consistency stabilizers in accordance with the technical documentation approved in accordance with the established procedure. 1.3 Характеристика микроорганизмов молочнокислого брожения Для выработки кисломолочных продуктов применяют следующие культуры молочнокислых бактерий и дрожжей: молочнокислый стрептококк (Streptococcus lactis) мезофильный и термофильный; болгарскую палочку (Lactobacterium bulgaricum), сливочный стрептококк (Streptococcus cremoris), ацидофильную палочку (Lactobacterium acidophilium), ароматообразующие бактерии: диацетилактис (Streptococcus diacetilactis), цитроворус (Streptococcus citrovorus), парацитоворус (Streptococcus paracitrovorus), ацетоиникус (Streptococcus asetoinicus) и молочные дрожжи, сбраживающие лактозу. Каждый продукт изготовляют с помощью определенных культур микроорганизмов. Например, при производстве йогурта применяют закваски термофильного стрептококка и болгарской палочки. Молочнокислый стрептококк (Streptococcus lactis) - микроорганизм, наиболее широко используемый для приготовления молочнокислых продуктов. Под его действием образуется плотный сгусток. Различают мезофильные стрептококки, для которых оптимальной является температура 30-35? С, и термофильные стрептококки, для которых наиболее благоприятной является температура 40-42? С. Предел кислотообразования молочнокислых стрептококков 120-130? Т. При более высокой кислотности их жизнедеятельность прекращается. Streptococcus thermophilus (термофильный стрептококк) занимает промежуточное положение между гомо - и гетерофакультативными стрептококками. Его относят к факультативным молочнокислым стрептококкам. Streptococcus thermophilus представляет собой грамположительные шарообразные и элипсовидные клетки диаметром 0,7-0,9мкм, спор и капсул не образует, неподвижен. Факультативный анаэроб. Хорошо растет на обезжиренном и гидролизованном молоке. Характерным признаком Streptococcus thermophilus является широкий диапазон температур роста - от 20 до 50? С. Сквашивает молоко через 3,5-6 часов, предельная кислотность составляет 110-115?Т. Особенностью термофильного стрептококка является слабовыраженная сахаролитическая активность. Его штаммы ферментируют только лактозу, глюкозу и сахарозу, иногда сбраживают рафинозу. Обладает относительно высокой термоустойчивостью. Выдерживает температуру 75?С в течении 15 мин., вследствие чего составляет значительную часть остаточной микрофлоры в молоке после пастеризации. Штаммы термофильного стрептококка чаще выделяют из сырого молока, их в комбинации с болгарской палочкой используют в производстве ряженки, варенца, йогурта, мечниковской простокваши, а также кисломолочных напитков и творога ускоренной выработки, сыров с высокой температурой второго нагревания. Болгарские палочки (Lactobacterium bulgaricum) - это лактобактерии, которые представляют собой палочки размером 4-15 х 0,5-0,6мкм., неподвижны, спор и капсул не образуют. Термофильная бактерия, которая лучше всего развивается при температуре 42-45?С. Сильный кислотообразователь (кислотность сквашенного молока может превышать 300?Т). Являются факультативными анаэробами. Относятся к хемоорганотрофам, их выращивают на средах с молоком. Обладает слабовыраженной сахаролитической активностью, ферментирует только лактозу, глюкозу, фруктозу. Не образует аммиак аммиак из аргинина. Штаммы болгарской палочки образуют ацетальдегид - ароматическое вещество, придающее вкус, запах, подавляющее нежелательную микрофлору кишечника. Болгарская палочка чувствительна ко многим антибиотикам, устойчива к бактериофагу. Ее штаммы выделяют из сырого молока. Образует ровный, нежный сгусток. Применяют в составе заквасок для производства простокваши мечниковской, южной, йогурта, ряженки и др. Ацидофильная палочка (Lactobacterium acidophilium) - термофильная бактерия (лучше всего развивается при температуре 40-42?С). Представляют собой палочки с закругленными концами, 0,6-0,9 - 1,5-6мкм. Устойчивы к щелочной реакции (рН 8,3), наличию в среде фенола (0,25-0,4%), желчи (20%), NaCl (2%). Lactobacterium acidophilium ферментирует сахарозу, мальтозу, салицин. Существуют слизистые и неслизистые расы ацидофильной палочки. Слизистые расы при сквашивании образуют тягучий сгусток, но являются довольно слабыми кислотообразователями. Неслизистые расы ацидофильной палочки образуют обычный (неслизистый) сгусток, но являются сильными кислотообразователями (повышают кислотность сквашенного молока до 300?Т). Ферментирует крахмал. Факторы роста: фолиевая кислота, ниацин, рибофлавин, понтотенат Са. Является кишечным микробом, который можно выделить из содержимого пищеварительного тракта человека и различных животных. Ацидофильная палочка способна после культивирования в молоке вновь приживаться в кишечнике человека и подавлять там развитие патогенных и нежелательных микроорганизмов (сальмонеллы, шигеллы, стафилококки, эширихии и др.) Антогонистическое действие Lactobacterium acidophilium обусловлено продуцируемыми антибиотиками - ацидофилином и лактоцидином. Из ароматообразующих бактерий в настоящее время наиболее широко используется диацетилактис (Streptococcus diacetilactis), являющийся довольно активным кислотообразователем. Оптимальная температура развития около 25?С, предельная кислотность молока 90-100?Т. Д.иацетилактис продуцирует фермент цитриазу, которая расщепляет цитраты с образованием диоксида углерода и ароматических веществ - ацетоина и диацетила. В качестве заквасочного материала используют при производстве молочных продуктов, в которых желательно сильное кислото- и ароматообразование, например, для приготовления масла, творога, сметаны, простокваши и разных сортов сыра. ------------------------------------------------- Методы приготовления йогурта Йогурт вырабатывают резервуарным и термостатным (плодово-ягодный - только термостатным) способами. Йогурт по внешнему виду и консистенции представляет собой однородную сметанообразную массу с нарушенным (при резервуарном способе) или ненарушенным (при термостатном способе) сгустком, а у плодово-ягодных - с добавлением кусочков фруктов и ягод. Эти два способа имеют ряд общих технологических операций: Подготовка сырья, нормализация, процеживание, пастеризация, гомогенизация, охлаждение, заквашивание. Общая схема производства йогурта резервуарным и термостатным способами Преимущества резервуарного метода Резервуарный способ-это способ, при котором сквашивание молока и вызревание кисломолочных продуктов происходит в резервуарах с дальнейшей фасовкой в потребительскую тару. Во время термостатного способа сквашивание молока и вызревание кисломолочных продуктов происходит в специальных камерах в потребительской таре. Термостатный способ производства кисломолочных продуктов известен достаточно давно, основное его преимущество-полученная продукция имеет традиционную ненарушенную консистенцию. Внедрение резервуарного способа производства имеет ряд преимуществ: исключаются громоздкие термостаты и хладостаты, в результате чего эффективнее используются производственные площади и увеличивается съем продукции с каждого квадратного метра площади в 1,5-2 раза. При резервуарном способе производства кисломолочных напитков наиболее полно осуществляется механизация, вследствие чего производительность труда возрастает на 35-37% по сравнению с термостатным способом. Преимущества резервуарного способа перед термостатным проявляются при больших объемах производства, т.е. на крупных заводах. Приготовление заквасок На предприятиях молочной отрасли закваски готовят путем сквашивания молока чистыми культурами молочнокислых бактерий (штаммов). Штаммы чистых культур молочнокислых бактерий выделяют из молока, кисломолочных продуктов, растений в специальных лабораториях и поставляют на предприятия в виде сухой или жидкой закваски, сухого или замороженного бактериального концентрата, штаммов молочнокислых бактерий и дрожжей, кефирных грибков. Жидкие закваски представляют собой штаммы молочнокислых бактерий, выращенных в стерильном молоке, а после сушки (распылительной или сублимационной) их используют в сухом виде. Сухой бактериальный концентрат получают путем сушки смеси его суспензии с защитной средой. Срок хранения сухих заквасок и бактериального концентрата не более 3 мес., а жидких заквасок - не более 2 недели при температуре 4 (±2) ?С. Закваски готовят в такой последовательности: Из смеси отдельных штаммов чистых культур молочнокислых бактерий или готовых жидких или сухих заквасок в лаборатории предприятия получают лабораторную закваску на цельном или обезжиренном молоке. Ее используют для приготовления первичной производственной закваски. Лабораторную закваску также можно использовать непосредственно в производстве. При необходимости из первичной производственной можно приготовить вторичную производственную закваску. Общий технологический процесс приготовления заквасок состоит из следующих операций: отбор, подготовка, тепловая обработка, охлаждение и сквашивание молока, охлаждение закваски. Закваску приготовляют из молока не ниже 1 сорта плотностью 1028 кг/м. куб. Молоко, предназначенное для приготовления закваски, подвергают тепловой обработке - пастеризуют при температуре 92-95?С с выдержкой 20-30 мин. и стерилизуют при 121?С с выдержкой 15-20 мин. Молоко, прошедшее тепловую обработку, нельзя переливать в другую посуду, так как оно при этом загрязняется посторонней микрофлорой. После тепловой обработки молоко сразу охлаждают до температуры сквашивания: ее рекомендуется устанавливать на 2-3?С ниже той температуры, при которой производят данный кисломолочный продукт. В охлажденное молоко вносят закваску, перемешивают и оставляют до образования плотного сгустка кислотностью 65-75?Т. Используют свежеприготовленную закваску. Если это невозможно, то ее охлаждают до 3-10?С. При приготовлении заквасок большое значение имеет периодичность смены чистых культур. Если в производстве закваски длительно применять одни и те же культуры, то в ней может накапливаться бактериофаг. Поэтому закваски разных партий следует менять не реже 1 раза в неделю. В производстве кисломолочных продуктов целесообразно применять лабораторную или производственную закваску. Если на предприятии закваску получают пересадочным методом, то число пересадок должно быть не более 5-7. В зависимости от активности лабораторную или первичную производственную закваску вносят в молоко для его сквашивания в количестве 1-5%. Химизм и механизм биотехнологических реакций В основе производства йогурта лежит молочнокислое брожение, т.е. процесс образования молочной кислоты из молочного сахара под воздействием молочнокислых бактерий. Молоко является благодатной средой для развития микроорганизмов, особенно молочнокислых бактерий. В вымени здоровой коровы молоко практически стерильно, т.е. не содержит бактерий. Они попадают в молоко в процессе доения, охлаждения и хранения из воздуха, с вымени и кожаных покровов животного, с рук доярки, с доильной аппаратуры, посуды и т.д., и в неохлаждённом молоке быстро размножаются. При молочнокислом брожении, вызванном молочнокислыми бактериями, лактоза (молочный сахар) сбраживается, т.е. распадается на ряд веществ с образованием в итоге молочной кислоты. Молоко скисает, а содержащийся в нём казеин коагулирует (свёртывается) с образованием сгустка. Это превращение происходит следующим образом. Микроорганизмы выделяют ферменты, ничтожно малое количество которых способно превратить большие массы одних веществ в другие. Ферменты обладают избирательной способностью, т.е. каждый из них действует только на одно какое - либо вещество или группу веществ, характеризующихся теми или иными особенностями строения молекул и свойствами. Под действиями фермента лактозы молекула дисахарида лактозы расщепляется на две молекулы моносахаридов - глюкозу и галактозу: С12Н22О11 + Н2О С6Н12О6 + С6Н12О6 лактоза глюкоза галактоза В результате ферментных превращений из глюкозы и галактозы образуются по две молекулы пировиноградной кислоты. Пировиноградная кислота под действием фермента кодегидразы восстанавливается до молочной кислоты. Таким образом, из одной молекулы молочного сахара образуется четыре молекулы молочной кислоты. Суммарное уравнение молочнокислого брожения можно представить в следующем виде: С12Н22О11 + Н2О 4С3Н6О3. При благоприятной для развития молочнокислых бактерий температуре (30 - 45?С) молочнокислое брожение протекает интенсивнее. Чем выше температура молока, тем меньше требуется кислоты для его свёртывания. Казеин находится в молоке в виде казеинкальцийфосфатного комплекса. Молочная кислота разрушает этот комплекс, в результате чего отделяется казеин, лишённый кальция, и молочнокислый кальций. Частицы казеина укрупняются и образуют сгусток; это происходит в изоэлектрической точке при рН =4,7, т.е. когда частицы становятся электронейтральными. Молочнокислое брожение при производстве кисломолочных продуктов даже при благоприятных условиях постепенно приостанавливается, когда сброжена незначительная часть молочного сахара. Причина этого заключается в том, что продукт жизнедеятельности молочнокислых бактерий - молочная кислота - накапливаясь, губительно действует на эти бактерии, и жизнедеятельность их затормаживается и даже прекращается. Так как накопление в молоке молочной кислоты, т.е. повышение его кислотности, связано с расходованием молочного сахара, между кислотностью молока или кисломолочных продуктов и количеством оставшегося несброженным молочного сахара существует обратная зависимость: чем выше кислотность, тем меньше осталось в нём молочного сахара. Параллельно с молочнокислым брожением обычно протекают побочные процессы, в результате которых образуются летучие кислоты, спирты, углекислый газ и другие продукты. Некоторые ароматобразующие бактерии разлагают молочный сахар с образованием ароматических веществ - диацетила и ацетоина, обуславливающих специфический аромат кисломолочных продуктов. Ароматобразующие бактерии цитроворусы и парацитроворусы могут образовывать диацетил и из лимонной кислоты, образующейся в молоке. При спиртовом брожении также сбраживается молочный сахар. Вызывают спиртовое брожение дрожжи и некоторые бактерии. Дрожжи, сбраживающие лактозу, как правило, не сбраживают другие сахара, например сахарозу (свекловичный сахар); в то же время хлебные, пивные и винные дрожжи не сбраживают лактозу и не могут развиваться в молоке без сахарозы. Эти свойства дрожжей используют при изготовлении ацидофильно -дрожжевого молока или кумыса из коровьего молока. Спиртовое брожение в общем виде может быть выражено следующим уравнением: С12Н22О11+ Н2О = 4С2Н5ОН + 4СО2 молочный этиловый углекислый сахар спирт газ Фактически спиртовое брожение протекает сложнее, с образованием промежуточных продуктов, в том числе пировиноградной кислоты. В конечной стадии брожения пировиноградная кислота под действием фермента карбоксилазы, находящейся в клетках дрожжей и ароматобразующих молочнокислых бактерий, расщепляется на уксусный альдегид и углекислый газ. Производство кисломолочных продуктов резервуарным способом осуществляется по следующей схеме: а) приёмка, очистка и сепарирование молока; б) приёмка и подготовка компонентов; в) нормализация молока и приготовление смеси; г) пастеризация д) гомогенизация, охлаждение смеси, е) заквашивание и сквашивание смеси; ж) внесение наполнителей; з) розлив, упаковка, маркировка, доохлаждение готового продукта; и) хранение, транспортирование. а) приёмка, очистка и сепарирование молока.  Рисунок 1. Технологическая схема производства кисломолочных напитков резервуарным и термостатным способами. Молоко принимают по массе, качеству, установленному ОТК предприятия. Отобранное молоко нагревают до температуры 42 (±2) ?С, очищают на центробежном молокоочистителе и подают на сепарирование. При необходимости его охлаждают до 6?С и направляют в ёмкость для промежуточного хранения. На сепарирование подают молоко, подогретое до 42 (±2) ?С. Полученное обезжиренное молоко или сливки перекачивают в ёмкость для приготовления смеси. б) приёмка и подготовка компонентов. Параллельно с подготовкой молока ведут приёмку и подготовку компонентов. Каждую партию сахара проверяют на соответствие действующему стандарту. Перед внесением в смесь сахар предварительно просеивают. Хранят в сухом помещении с относительной влажностью воздуха не более 75%. Стабилизатор хранят не более 18 месяцев при t=20?С и относительной влажности воздуха 75%. Фруктовые пасты хранят не более 1 года при температуре от 0 до 15?С, не допуская попадания прямых солнечных лучей. Плодово-ягодные наполнители хранят в сухих, чистых, хорошо вентилируемых помещениях с относительной влажностью воздуха не более 75%, температурой не более 20?С. В случае использования плодово-ягодных наполнителей, поступающих на завод в мелкой упаковке, а также при обнаружении в них молочнокислых бактерий, плесеней или дрожжей в количестве, превышающем нормативы, плодово-ягодные наполнители поступают в подготовительной ёмкости при t=60?С в течении от 5 до 10 минут, перемешивают, охлаждают до t=18?С. в) нормализация молока и приготовление смеси. Смесь готовят в соответствии с рецептурой, которую рассчитывают исходя из фактического состава сырья. Расчёт рецептуры смеси заключается в определении массы сырья, обеспечивающий требуемый состав готового продукта по массовой доле жира и сухих веществ. Сахар и стабилизатор перед внесением в ёмкость для приготовления смеси смешивают в соотношении 1: 3 - 1: 5 до равномерного распределения. Нормализованное по жиру или обезжиренное молоко в холодном виде или с температурой не более 40?С подают в ёмкость для приготовления смеси и вносят в него стабилизатор (при выработке фруктовых видов без сахара) или смесь стабилизатора с сахаром, тщательно её перемешивают и вносят оставшуюся по рецептуре часть сахара. Подготовительную смесь нагревают до температуры 64?С и направляют на гомогенизацию. г) пастеризация. В молоке, доставляемом на заводы, содержится большое количество самых разнообразных микроорганизмов, среди которых могут быть и опасные для человека болезнетворные бактерии. В результате размножения и жизнедеятельности бактерий происходит порча молока, прежде всего-повышение кислотности. Поэтому возникает необходимость в уничтожении содержащейся в молоке микрофлоры и в замене её новой, "культурной", вносимой с закваской. Уничтожение микрофлоры достигается пастеризацией молока. Пастеризацией называют тепловую обработку молока, т.е. нагревание его в интервале температур от 65?С до температуры несколько ниже точки кипения. В промышленности установились следующие режимы пастеризации: режим длительной (низкотемпературной) пастеризации - нагревание молока до 65?С с выдержкой в течение 30 мин.; режим кратковременной пастеризации - нагревание молока до 72-76?С с выдержкой 15-20 сек.; режим высокотемпературной пастеризации - нагревание до 85?С и выше без выдержки. При сквашивании молока, пастеризованного при 85-87?С и выше, молочнокислое брожение протекает интенсивно, образуется плотный сгусток, хорошо удерживающий сыворотку. При производстве кисломолочных продуктов в процессе пастеризации молоко обычно нагревают до 85-87?С с выдержкой 5-10 минут или 90-92? С с выдержкой 2-3 минуты. д) гомогенизация. Жир в молоке находится в виде мельчайших капелек (шариков). По своей плотности жир значительно отличается от плазмы (обезжиренной части молока). При хранении молока, а также длительном сквашивании без перемешивания на поверхности его выделяется слой сливок. Теряется однородность (гомогенность) молока, так как верхние слои его становятся значительно богаче жиром, чем нижние. Отстой сливок вызывает ряд неудобств в производстве. Возникает необходимость воспрепятствовать отстою сливок. Скорость всплывания крупных жировых шариков в несколько раз больше скорости всплывания мелких. Уменьшением размеров шариков путем механического их раздробления можно резко снизить или практически предотвратить отстой сливок в молоке. Это и достигается гомогенизацией молока, при которой жировые шарики дробятся и размеры их уменьшаются. Мелкие жировые шарики при перемешивании равномерно распределяются по всей массе молока, и этим достигается его гомогенность, т.е. однородность, а также гомогенность выработанных из него кисломолочных продуктов. Обычно молоко гомогенизируют при температуре пастеризации и давлении 17,5 МПа, так как при этом давлении обеспечивается наибольшая вязкость кисломолочных продуктов. После пастеризации и гомогенизации смесь охлаждают до температуры 41 (±1) ?С. е) заквашивание и сквашивание смеси. Специально подобранные чистые культуры молочнокислых бактерий Lactobaciliius delrueckii subsp. bulgaricus и Streptococcus salvarius thermophilus поступают на завод в жидком или сухом виде в стерильно закупоренных флаконах. В лаборатории предприятия из них готовят лабораторную, а затем производственную закваску. В пастеризованную и охлаждённую до t=41 (±1) ?С смесь вносят чистые культуры болгарской палочки и термофильного стрептококка в соотношении 1: 5 в количестве 3-5%. После внесения закваски смесь перемешивают 15 минут. Сквашивание производят в резервуарах для кисломолочных напитков с охлаждаемой рубашкой, снабженных специальными мешалками. Процесс сквашивания проводят в течении от 3 до 4 часов при консистенции с титруемой кислотностью от 75 до 80?Т. ж) внесение наполнителей. При выработке продукта без наполнителей полученный сгусток перемешивают и направляют на розлив. Для получения йогурта ароматного в сгусток вносят при перемешивании фруктовую пасту. Полученный продукт направляют на розлив. Для получения йогурта фруктового с помощью самовсасывающего насоса в перемешанный сгусток вносят соответствующий фруктово-ягодный наполнитель при включенной мешалке. Перемешивание заканчивается через 10-12 минут после подачи наполнителя. Полученный продукт направляют на розлив. з) розлив, упаковка, маркировка, доохлаждение готового продукта. Розлив является заключительной технологической операцией при производстве кисломолочных продуктов резервуарным способом. Кисломолочные напитки разливают в мелкую тару, для изготовления которой используют полимерную плёнку, полистерольную ленту, алюминиевую фольгу и т.д. Фасуют продукт в пакеты из комбинированного материала пюр-пак (равносторонний), тетра-брик (форма кирпич), полистерольные стаканчики различной формы, пластиковые бутылки и т.д. Номинальная ёмкость тары может быть 100, 125, 150, 200, 250, 400, 500, 1000 см. куб. На каждой единице товара должны быть нанесены: название предприятия, товарный знак и адрес, место изготовления, полное название продукции, состав, масса нетто, дата изготовления, срок годности, условия хранения, информационные данные о пищевой и энергетической ценности 100 гр. кисломолочного продукта, штрих-код продукции. Разлитый и упакованный продукт направляют в холодильную камеру на доохлаждение до t=4?С. После этого технологический процесс считается законченным и продукт готов к реализации. и) хранение и транспортирование. Хранение продукта должно производится при t=4?С не более 10 суток с момента окончания технологического процесса. Транспортирование готового продукта должно производиться в авторефрижераторах или машинах с изотермическим кузовом в соответствии с правилами перевозок скоропортящихся грузов, действующими на данном виде транспорта. Технологический процесс производства йогурта термостатным способом состоит из следующих последовательно осуществляемых операций: а) приёмка, очистка и сепарирование молока; б) приёмка и подготовка компонентов; в) нормализация молока и приготовление смеси; г) пастеризация; д) гомогенизация, охлаждение смеси; е) заквашивание смеси; ж) розлив, упаковка, маркировка; з) сквашивание и охлаждение; и) хранение, транспортирование.  Рисунок 2. Схема технологичекой линии производства йогурта термостатным способом Приёмку, очистку и сепарирование молока, приёмку и подготовку компонентов, нормализацию молока и приготовление смеси, пастеризацию, гомогенизацию, охлаждение и заквашивание смеси проводят также, как и при резервуарном способе производства продукта. Заквашенную смесь разливают в потребительскую тару при периодическом перемешивании. Упаковку и маркировку проводят аналогично резервуарному способу. Сквашивают смесь в термостатной камере при температуре 41 (±1) °С до образования сгустка в течение 3-4 часов и нарастания титруемой кислотности от 75-80°Т. По окончании сквашивания продукт перемещают в холодильную камеру, где его охлаждают до температуры 4°С. После этого технологический процесс считается завершенным и продукт готов к реализации. Equipment for production Перечень основного оборудования для производства йогурта.

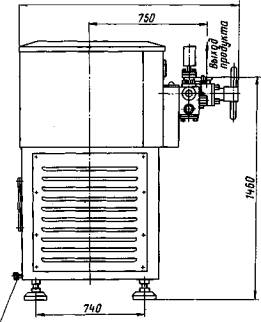

Рассмотрим устройство и принцип действия основного оборудования данной линии, и дадим ему сравнительную характеристику по отношению к аналогичному технологическому оборудованию. Резервуары (танки). Резервуар представляет собой сварной алюминиевый рабочий сосуд цилиндрической формы с двумя сферическими днищами. Толщина нижнего днища 8 мм, а верхнего и обечайки – 6мм. Снаружи резервуар покрыт те-плоизоляционным материалом – древесноволокнистыми плитами, облицо-ванными листовой сталью толщиной 1,5 мм. Резервуар снабжен люком с шарнирно укрепленной крышкой, на кото-рой установлена мешалка с приводом; указателем уровня молока; светиль-ником со смотровым окном; термометром; трубой для наполнения; лабора-торным и сливным кранами; моющим устройством и указателем уровня молока. Резервуары предназначены для хранения молока при температуре 4-6 °С на молочных заводах.  Рисунок 5. Резервуар для молока В2-ОМБ-6,3 Насосы для молока и молочных продуктов. Насосы предназначены для перекачивания молока, воды, моющих, дезинфицирующих и других жидкостей. Особенности данного оборудования заключаются в том, что все детали насоса, соприкасающиеся с перекачиваемым продуктом, выполнены из пищевой нержавеющей стали. А также, при снижении давления в магистрали производительность насоса существенно увеличивается. Насосы, применяемые на предприятиях молочной промышленности, по принципу действия и основным конструктивным признакам разделяют на две группы: центробежные и объемные. Центробежные насосы применяют в молочной промышленности для подачи маловязких продуктов: цельного и обезжиренного молока, пахты и сыворотки, сливок и других продуктов, температурой не выше 90°С. Их также используют для питания технологического оборудования (пластинчатых, трубчатых и барабанных теплообменников, фильтров, сепараторов, линий розлива и т.д.)  Рисунок 7. Насос центробежный ИПКС-017-ОНЦ-2,0/20 Сепараторы относятся к оборудованию для разделения гетерогенных систем. Физическая сущность процесса сепарирования молока, как и любой гетерогенной системы, заключается в осаждении дисперсной фазы в поле действия гравитационных и центробежных сил. Молочные сепараторы по назначению делятся на сливкоотделители, нормализаторы, сепараторы для получения высокожирных сливок, молокоочистители универсальные со сменными барабанами. По способу подачи молока и отвода продуктов сепарирования различаются открытые, полузакрытые и закрытые.  Рисунок 8. Сепаратор-сливкоотделитель Ж5-ОС-5 Гомогенизаторы предназначены для дробления и равномерного распределения жировых шариков в молоке и жидких молочных продуктах. Гомогенизаторы представляют собой многоплунжерные насосы высокого давления с гомогенизирующей головкой. Привод их осуществляется от электродвигателей с помощью клиноременной передачи. Гомогенизация осуществляется путем прохода продукта под высоким давлением с большой скоростью через гомогенизирующую головку, представляющую собой две ступени – щели между притертыми клапаном и седлом, соединенные между собой каналом. Давление в гомогенизаторе регулируется вращением винтов, изменяющих размер щели между клапаном и седлом. При этом на первой ступени устанавливают ѕ необходимого для конкретного продукта давления гомогенизации, на второй – рабочее давление.   Рисунок 5. Габаритный чертеж гомогенизатора марки А1-ОГМ: 1 - станина; 2 - предохранительный клапан; 3 - манометрическая головка; 4 – плунжерный блок; 5 - манометр системы смазки; В - амперметр; 7 – гомогенизирующая головка. 3.Evaluation of the quality of finished product Йогурт с фруктово-ягодным наполнителем должен соответствовать требованиям настоящих технических условий и изготавливаться по рецептуре, технологической инструкции с соблюдением санитарных и ветеринарных норм, и правил.

Таблица 2. По техническим показателям продукт должен соответствовать требованиям, приведенным в таблице

Таблица 3. По физическим показателям продукт должен соответствовать требованиям, приведенным в таблице Содержание токсичных элементов, микотоксинов, нитратов, пестицидов и радионуклеидов в продукте не должно превышать допустимые уровни, установленные гигиеническими требованиями к качеству и безопасности продовольственного сырья, и пищевых продуктов СанПиН 2.3.2.560-96. Продукт по содержанию токсичных элементов, микотоксинов, пестицидов, олигосахаров, ингибиторов трипсина и радионуклеидов должен соответствовать требованиям СанПин 2.3.2.560 (индекс 6.9.1), указанным в таблице 5.

Таблица 5. Требования по содержанию токсичных элементов 1 2 |