Курсовая работа. Монтаж пневматических исполнительных механизмов

Скачать 382 Kb. Скачать 382 Kb.

|

|

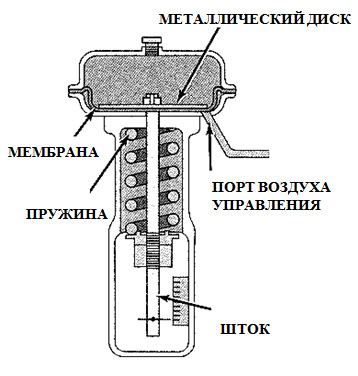

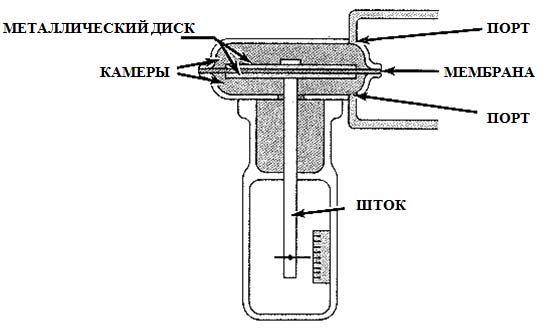

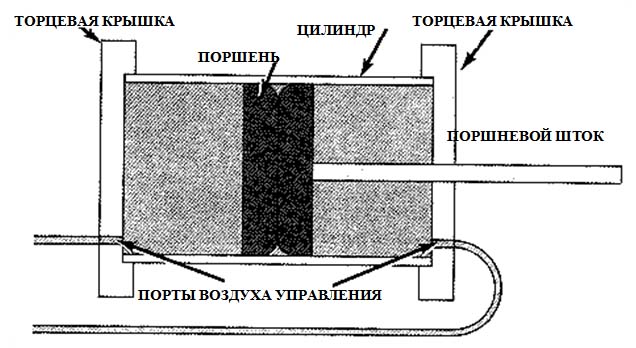

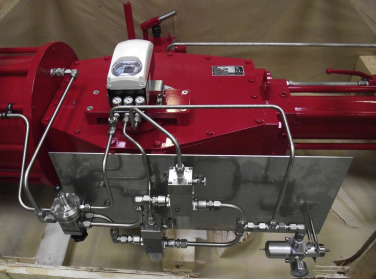

СПб ГБ ПОУ «МАЛООХТИНСКИЙ КОЛЛЕДЖ» КУРСОВАЯ РАБОТА на тему «Монтаж пневматических исполнительных механизмов» по МДК 01.02 Технология программирования мехатронных систем Специальность: 15.02.10 Мехатроника и мобильная робототехника Обучающийся подпись ________ К.А. Игаев «__» ____ 20__ г. Оценка выполнения и защиты курсовой работы Руководитель подпись________ В.В Шемякин «__» ____20___ г. Санкт-Петербург 2022 г. Содержание ВВЕДЕНИЕ 3 Раздел 1. Пневматические ИМ 4 1.1Описание пневматического ИМ 4 1.2Виды ПИМ 6 1.2.1Мембранный исполнительный механизм однонаправленного действия 7 1.2.2Мембранный исполнительный механизм двойного действия 8 1.2.3Поршневой исполнительный механизм 9 1.3Пневматический позиционер 11 1.3.1Позиционер клапана/концевой выключатель 12 1.3.2Виды позиционеров 13 2Поиск неисправностей и их устранение в пневматике 15 2.1Методы поиска неисправностей 15 2.2Устранение неисправностей 16 2.3Возможные причины неполадок ИМ и их ремонт 17 3Техника безопасности при работе с пневматическими ИМ 19 3.1Общие требования безопасности 19 3.2Сотрудники, работающие с пневмоинструментом, обязаны 19 3.3Требования безопасности перед началом работы 21 3.4Требования безопасности во время работы 22 3.5В работе с пневмоинструментом запрещается 24 3.6Требования безопасности в аварийных и чрезвычайных ситуациях 25 3.7Требование безопасности по окончанию работы 26 Заключение 26 Список литературы 26 Электронные издания (электронные ресурсы) 27 ВВЕДЕНИЕОдин из наиболее эффективных способов механизации, а также автоматизации производственных процессов являются пневматические системы управления, или ПСУ, вкупе с электрическими, гидравлическими и механическими системами управления. Пневматические системы довольно сильно помогают при автоматизации производства. Наиболее распространенные операции: управление регулирующими клапанами; зажим деталей; перенос изделий; сборка, проверка линейных размеров, транспортирование и другие – что позволяет исключить или свести на нет участие человека в тяжелых и монотонных производственных моментах. Наличие положительных качеств у ПСУ способствует их широкому распространению. Прочность и легкость конструкции, а также сравнительно низкая стоимость и быстрая окупаемость затрат, надежность работы в широком диапазоне температур, при высокой влажности и запыленности окружающей среды, пожаробезопасность и взрывобезопасность, большой срок службы, высокая скорость перемещения выходного звена пневматических исполнительных устройств, легкость получения и относительная простота передачи энергоносителя (сжатого воздуха), возможность снабжения им большого количества потребителей от одного источника, Отсутствие необходимости в защитных устройствах при перегрузке. Основной проблемой ПСУ является небольшая скорость передачи сигнала (воздуха) на большие расстояния, сложность обеспечения плавного передвижения рабочих органов пневматических устройств при колебаниях нагрузки и относительно высокую стоимость энергоносителей. Но для большинства автоматизируемых объектов параметры ПСУ приемлемы. Эти недостатки могут быть частично или полностью устранены путем применения комбинированных пневмоэлектрических или пневмогидравлических систем управления. Цель курсовой работы – закрепление теоретических знаний, полученных при изучении дисциплины «Технология программирования мехатронных систем» Для достижения цели были определены задачи: Собрать теоретический материал по теме пневматические исполнительные механизмы; Проанализировать полученные данные; Выделить виды пневматических исполнительных механизмов и описать принцип их действия; Определить роль позиционера как модуль, контролирующий работу пневматического механизма; Рассмотреть методы поиска неисправностей исполнительных механизмов и способами их устранения; Сформировать мнение о возможных причинах неполадок с последующим вариантом исправления; Ознакомиться с техникой безопасности и её требованиями; Изучить нормативные акты и федеральные законы, касающиеся техники безопасности с данными механизмами. Объектом исследования являются пневматические исполнительные механизмы; предметом – монтаж этих устройств. Мной были применены такие методы исследования, как описание, сравнение, анализ, аналогия. Эмпирической основой стали результаты анализа фактов. Раздел 1. Пневматические ИМ Описание пневматического ИМПневматический исполнительный механизм – устройство, использующее давление сжатого воздуха для совершения механического действия, которое затем может использоваться, как средство передвижения регулирующего органа для выполнения функции. Если же движение будет производиться с помощью пневматического исполнительного механизма, то оно может быть использовано, например, в выборе положения вентиля, управляющего потоком пара, жидкости, заслонкой или жалюзи, а также другими продуктами технологического процесса. Чаще всего это самый распространенный тип исполнительного механизма (рис.1), который используется в автоматических системах регулирования технологических процессов и производства продукции.  Рисунок 1 Виды ПИМПо виду пневматических исполнительных механизмов, применяемых в промышленности, выделяют три основных вида ПИМ: Мембранные исполнительные механизмы однонаправленного действия Мембранные исполнительные механизмы двойного действия Поршневые исполнительные механизмы Мембранный исполнительный механизм однонаправленного действияЭто устройство классифицировано, как механизм однонаправленного воздействия, так как воздух поступает в исполнительный механизм только через один порт и давление воздуха распространяется исключительно на эту сторону мембранного исполнительного механизма (рис. 2). В таком случае такой механизм мог бы использоваться для управления движением клапана на топливном канале или же для регулирования количества питательной воды в котел, когда очень опасно прекращение движения воды в котел. Рисунок 2  Такой механизм состоит из следующих компонентов: Гибкая мембрана, сделанная из прорезиненный ткани; Металлический диск, который держит на себе большую нагрузку и поддерживает гибкую мембрану; Пружина прикладывающая усилие на шток и мембрану, она связана с мембраной и перемещается при ее прогибе; Орган управления, соответственно управляемый исполнительным механизмом; Принцип действия исполнительного механизма: Давление подается в механизм; Мембрана прогибается вверх, сжимая пружину и поднимая шток; Шток движется пропорционально количеству давления воздуха и приложенному к исполнительному механизму давления введенного через порт; По этой причине связь между величиной приложенного к штоку давления воздуха и величиной регулирующего органа заключается в том, что управляющий орган устанавливает регулирующий орган в любом выбранном месте его зоны перемещения. Мембранный исполнительный механизм двойного действияВ мембранных исполнительных механизмах двойного действия (Рис.3) имеется два порта для вывода давления. Они могут использоваться в тех местах, которые ограничены в пространстве и не позволяют разместить клапан. Благодаря тому, что давление воздуха обеспечивает усилия для движения во всех направлениях, то нет необходимости в использовании пружины, использующейся при мембранном исполнительном механизме однонаправленного действия. С помощью двух металлических дисков в головке исполнительного механизма, происходит разделение на две камеры, для каждой камеры имеется свой порт.  Рисунок 3 Принцип действия исполнительного механизма: Давление, подаваемое в нижний порт, поднимает мембрану и шток вверх. Давление, подаваемое в верхний порт, соответственно опускает мембрану и шток вниз. Благодаря тому, что воздух создает давление в обоих направлениях, этот механизм и называется двойного действия. Поршневой исполнительный механизмПневматический исполнительный механизм (Рис.4), который приводится в движение давлением воздуха, воздействует на поршень в цилиндре для того, чтобы развить тягу и создать движение. На практике это означает, что поршневой исполнительный механизм имеет возможность обеспечить большее перемещение штока, который ограничивается практическим размером цилиндра. С помощью поршневого исполнительного механизма можно выполнять передвижение на большие расстояния. Зачастую используют их для управлениея заслонками или жалюзи, управляющие воздухом или иными газами в промышленных производствах.  Рисунок 4 Такой механизм состоит из следующих компонентов: Цилиндр; Две крышки на торце плотно закрывающие цилиндр; Два порта для подачи сжатого воздуха в цилиндр; Поршень перемещаемый внутри цилиндра; Шток поршня, который соединяет его с органом управления, приводимым в движение исполнительным механизмом; Принцип действия исполнительного механизма: Воздух поступает в порт перемещая поршень; В это время на другой стороне поршня, воздух выходит через другой порт, выходящий наружу; Позиционер клапана — это устройство, которое четко позиционирует с помощью воздуха движущуюся деталь или часть пневматически управляемого клапана согласно полученному от него пневматическому сигналу. При этом он сравнивает положение штока клапана со своим запросом, который поступает от контроллера. В случае неправильного расположения, позиционер увеличивает или уменьшает воздух в приводе до тех пор, пока не будет получено правильное положение штока клапана. Ниже приведен список из шести функций, которые может выполнять позиционер: Обеспечивает работу с раздельным диапазоном; Повышает скорость отклика линии электропередачи для размещения больших объемов привода в конце линий передачи сигнала; Реверсивное действие клапана без изменения «отказоустойчивого» действия пружины в приводе; Увеличивает тягу в приводах пружинной диафрагмы для использования в приложениях с высоким падением давления и обеспечивает ту же линейность в установленной характеристике, что и в характеристике «стендовой установки»; Изменяет характеристику расхода регулирующего клапана; Улучшает чувствительность привода там, где требуется высокоточное управление клапаном. Точность улучшается за счет наличия позиционера с различным коэффициентом усиления, а также за счет того, что современные уплотнения обычно имеют равные статические и динамические коэффициенты трения, которые исключают вероятность поведения рукояти или скольжения; В прошлом считалось, что позиционер снижает стабильность контура управления для быстродействующих петель. Благодаря современным технологиям и усовершенствованным материалам современные позиционеры с усилителями силы и давления можно изготовить в несколько раз быстрее, чем любой привод без позиционера. На части диапазона выходов контроллера можно использовать только пневматические регулирующие клапаны. Чтобы добиться этого можно изменить либо отрегулировать входную пружину позиционера. Общий принцип - работа одного клапана на 0,2 – 0,6 бар от выхода контроллера, а в то время второй клапан работает на 0,6 – 1 бар (работа с разделенным диапазоном). В данном случае необходимо только изменить пружину позиционера. В конструкции клапанов должны быть предусмотрены переключатели для обхода позиционера. Не рекомендуется использовать бейпас, если он не будет работать без позиционера. Оптимальный выбор позиционеров клапанов должен включать в себя необходимое количество датчиков давления, выходное давление контроллера, выходное давление позиционера и давление подачи на позиционер. У поршневых операторов должна быть возможность иметь позиционеры для обеспечения того, чтобы гарантировать, что положение регулирующего клапана всегда соответствует управляющему сигналу. При этом он должен быть оснащен водоотталкивающим материалом, который не позволит воде попасть внутрь устройства и вывести из строя его электронные компоненты. Позиционер клапана/концевой выключательПозиционеры клапанов представляют собой автономные контроллеры, которые используют обратную связь по направлению штока для того чтобы привести его в нужное положение. Удобство в том, что они могут помочь преодолеть воздействие сил давления на линию и трения штока или сидения, которые иначе могли бы привести к низкой точности позиционирования. Концевые выключатели (рис.5) сообщают системе, когда клапан достиг определенного положения и его можно надежно приводить в действие до определенной степени открытия. Наличие положительного признака свидетельствует о том, что клапан находится в нужном положении. Но это никаким образом не гарантирует потери пропускной способности этого клапана, но существенно повышает точность работы.  Рисунок 5 Виды позиционеровСегодняшние позиционеры могут выполнять множество дополнительных функций, таких как обзор параметров состояния клапана и его автоматическая настройка и диагностика, а также моделирование данных в процессе работы. В результате этого вы можете использовать различные инструменты для обработки, моделирования и архивирования данных при работе с ним. Непосредственно на практике, используются пневматические и электропневматические позиционеры моделей ПП, ЭПП, ППМ-200, ЭПП-300. Они наиболее часто встречаются в России и странах СНГ. Для одностороннего и двустороннего действия вы можете использовать пневматический позиционер ПП. Самый простой и надежный в использовании – это именно этот вариант. ППМ-200 (рис.6) позиционер приводных механизмов изготовленный в соответствии с требованиями ПБ 09-540-03, может использоваться как на прямом рабочем ходу (поступательный ход), так и на поворотном.  Рисунок 6 Устройства для защиты от искрозащиты могут быть установлены на электропневматическом позиционере ЭПП и ЭПП-Ex. Обладают уровнем взрывобезопасности "особовзрывобезопасного". В электропневматическом позиционере ЭПП-300 есть встроенный HART и возможность соединения через аналоговый или цифровой канал с управляющим устройством (ПК). Поиск неисправностей и их устранение в пневматикеСлучается, что в процессе эксплуатации пневматического оборудования иногда возникают неисправности в работе пневмоприводов, распределительных узлов и воздушных магистралей. Самые распространенные задачи в этом случае – быстрый поиск и устранение неисправностей, а также быстрое налаживание работы. При этом уменьшение времени на поиск неисправного элемента сокращает длительность ремонта и простоя оборудования. Многие современные системы оснащены диагностическими приборами и аппаратными средствами, которые включают в себя следующие: Датчики давления; Манометры; Индикаторы положения клапанов; Световая сигнализация отказов частей системы: Предоставленные технические средства позволяют за короткий срок устранить неисправность, а также быстро начать ремонт. Для относительно небольших систем, отказавший компонент может быть найден по результатам обычного визуального контроля состояния техники. Неисправности в сложных пневматических системах, состоящих из десятков и сотен элементов, простым осмотром обнаружить неисправность не всегда удается. Но в то же время - это достаточно сложно. Чтобы найти неисправные элементы в сложных пневматических системах, применяются специальные технические методики. С помощью них сокращается время на обнаружение поломки. В современном мире существует две методики нахождения неисправных моментов в системе: 1.Табличный Заключается анализом принципиальной пневматической схемы и составления таблицы, в которой перечислены все элементы. Это таблица, по которой в зависимости от характера нарушений определяется наиболее правильная схема проверки системы. При обнаружении неисправности в распределительных пневматических системах этот метод является целесообразным. 2.Алгоритмический Условие предполагает выполнение предварительно определённого набора действий или алгоритмов, которые составляются на основании анализа случаев выхода из строя схожих по структуре пневматических систем. При нарушениях работы типовых пневмоустройств, собрана соответствующая статистика. Способ используется при нарушении их работоспособности в соответствии с данными статистики. Это правило часто указывается в сопроводительном документе на устройство, например, раздел «Возможные неисправности». Устранение неисправностейВ случае обнаружения неполадок в пневматической системе, ее ремонт начинают с устранения неисправного элемента. В перечень ремонтных работ входят следующие операции: Демонтаж неисправного элемента; Подготовка места под новый элемент; Монтаж; Настройка и пусконаладка замененного элемента; С учетом всех ремонтных регламентов, которые разработаны для конкретного оборудования, проводится ремонтная операция. Необходимо соблюдать определенные правила при проведении восстановительных работ. Так что при установке новых деталей следует заменить все резиновые уплотнения, не зависимо от их состояния. При повторном подключении все отсоединяемые трубопроводы необходимо маркировать. При монтаже и демонтаже необходимо соблюдать крайне осторожность, чтобы не допустить загрязнения в пневматическую магистраль. Следует отметить, что нарушения нормальной работы пневматической системы не возникают при регулярной профилактике оборудования. Для того чтобы не тратить время на поиск и устранение неисправностей, вам не нужно будет искать их в течение всего паспортного срока эксплуатации техники. Возможные причины неполадок ИМ и их ремонт

Техника безопасности при работе с пневматическими ИМПневматический инструмент может иметь вредные и опасные производственные факторы, в том числе: – Высокий уровень шума, вибрации; – Подвижные части оборудования, передвигающиеся предметы, заготовки, материалы; – Отлетающие отходы металлов, абразивного материала, а также их фрагменты; – Повышенный уровень пыли в металлической и абразивной пыли; – Острые кромки, заусенцы, шероховатость на поверхностях заготовок, отходов; – Нехватка освещения рабочей зоны. Общие требования безопасностиЗаниматься самостоятельной работой с пневмоинструментом могут только обученные работники, не моложе 18 лет, прошедшие медицинский осмотр и признанные годными для выполнения работ в конкретных условиях, прошедший медицинский осмотр на рабочем месте. Он должен быть ознакомлен со специальными инструкциями по работе с инструментом (с правилами пожарной безопасности), знающий и умеющий применять методы оказания первой помощи при несчастных случаях. Сотрудники, работающие с пневмоинструментом, обязаныСовершать все работы в соответствии с указаниями его непосредственного руководителя: начальника цеха (участка), бригадира и др. Использование костюма хлопчатобумажного или полукомбинезона с очками защиты, обувью Юфтевой и специальными мягкими рукавицами. Если пол на рабочем месте скользкий (облит маслом, эмульсией), нужно попросить опилки или сделать это самому. Любой пневматический инструмент должен быть зарегистрирован в специальном журнале. Периодические осмотры должны проводиться регулярно инвентарным номером. Для использования электроинструментов малой массы, количество ударов в минуту которых превышает 4000 и более, необходимо предварительное согласование с местными органами санитарного контроля. Запрещается в процессе работы: - Находиться в положении стоя и передвигаться по нему, проходить в местах, где нет проходов для людей; - Входить без разрешения на территорию технологического оборудования, а также в зоны повышенной опасности; - Снимать и перемещать ограждения опасных зон; - Мыть руки в эмульсии, масле или керосине и вытирать их обтёртыми концами, загрязненными стружками; - Использовать для соединения гибких воздушных каналов (шлангов), изготовленных из проволоки, самодельные хомутики и проволоку; - Разъединять шланги во время подачи воздуха; В случае возникновения любого несчастного случая необходимо немедленно сообщить своему непосредственному руководителю, а при получении травмы незамедлительно обращаться в медицинский пункт. Персонал, выполняющий работы с использованием пневмоинструмента, обязан выполнять требования безопасности, изложенные в инструкции представленной ранее. Нарушители требований этой инструкции могут быть привлечены к дисциплинарной и административной ответственности в соответствии с законодательством Российской Федерации, а также к материальной ответственности в зависимости от тяжести последствий. Требования безопасности перед началом работыВ соответствии с требованиями безопасности рабочие спецодежды и обуви: застегнуть обшлага рукавов, надеть головной убор виброзащитный на все пуговицы. Подготовить защитные очки. Проверить рабочее место на наличие всех предметов, которые могут мешать выполнению работы или создавать дополнительную опасность. С помощью лампы проверить освещенность рабочего места (свет должен быть достаточно ярким, но не должен слепить глаза). Недостаточность освещения требует применение переносных инвентарных светильников напряжением 12В с ручкой из диэлектрического материала, защитной сетки и вилки, конструкция которой исключает возможность подключения в розетку напряжением свыше 12 В. Перед началом работы, пневмоинструмент нужно проверить и проверить на холостом ходу. При осмотре внешнего вида, убедиться в том, что: - Смазка пневматического инструмента была произведена; - На корпусе нет никаких трещин и других повреждений; - Вставной инструмент правильно заточен, не имеет трещин и выбоин на поверхности; - Абразивный круг на шлифовальном станке надежно защищен кожухом; - Зубило-молоток имеет устройство для предотвращения обратного вылета инструмента; - Все шланги которые были ранее установлены, работают исправно; Проверить на холостом ходу; - Плотность подключения шлангов к пневмоинструменту, трубопроводам и соединения между собой (шланги должны быть присоединены при помощи специальных ниппелей или штуцеров); - Высокая степень четкости и слаженности работы пускового устройства; - Наличие высокого уровня шума, стука и вибрации; - Отсутствует самопроизвольное движение органа; Требования безопасности во время работыС помощью пневмоинструмента возможно проводить только ту работу, которая ему предназначена. Во время присоединения трубы с помощью гибкого трубопровода к инструменту, необходимо спустить конденсированный воздух из воздушной магистрали. Незначительным давлением продуть гибкий трубопровод сжатым воздухом. В процессе работы с пневмоинструментом, сотрудники обязаны: - Для подключения гибких труб пневмоинструмента к трубопроводам сжатого воздуха необходимо использовать вентили, установленные на воздухораспределительных коробках или отводах магистрали; - Поднимать и опускать воздух только после того как инструмент установлен в рабочее положение; - В местах присоединения гибкого трубопровода необходимо следить за тем, чтобы не было утечки воздуха; - Использовать встроенный в ствол вставной инструмент с хвостовиком соответствующего размера; - Если используется для работы пневмозубило, шлифовальная машинка или другие подобные инструменты, то нужно использовать защитные очки или щиток для защиты глаз и лица; - При работе с тяжелыми пневмоинструментами, необходимо использовать специальные подвески; - Устойчиво и надежно должны быть установлены обрабатываемые изделия; - В процессе работы шлифовального круга проверить его исправность и надежность крепления; - При использовании ударного инструмента использовать противошумные наушники; - Наблюдать за тем, чтобы пневмошланги не пересекались с транспорными коммуникациями: рельсами железнодорожных путей и дорогами, кабелями и гибкими трубопроводами сварочной аппаратуры, тросами, а также не соприкасались с горячими маслянными поверхностями; - При установке и снятии вставного инструмента необходимо устанавливать и снимать инструмент только после полной остановки шпинделя, а также отключения от магистрали; - Принять меры, чтобы избежать попадания гибкого трубопровода в режущую часть инструмента; - При отсутствии поступления или временного перерыва в работе перекрыть вентиль воздушной магистрали и вынуть вставной инструмент, на сверлильных машинах перевести пусковую муфту в нерабочее положение; - На время перерывов пневмоинструмент необходимо поместить на специальную полку или в специальный ящик; - При возникновении вибрации, вызванной работой пневмоинструмента, необходимо применить резиновые или войлочные маты; - При нарушении гибкого трубопровода, необходимо немедленно выключить подачу сжатого воздуха и отключить гибкий трубопровод; В работе с пневмоинструментом запрещается- Подсоединять воздушый шланг к пневмооборудованию при открытом кране воздушной магистрали; - Тормозить вращающийся шпиндель посредством нажатия на него каким-либо предметом или руками; - Во время обработки и работы с изделием стоять на нем; - Выполнять работу по обработке детали, находящейся на весу или свисающей с упора; - Использовать массу тела для придания дополнительного давления на инструмент; - Работать у неогороженных или открытых люков, дверей, а также с переносных лестниц, стремянок и других сооружениях; - Самостоятельно устранять неисправности пневматического инструмента (необходимо сдавать его в ремонт); - Помогать себе самостоятельно устранять неисправность пневматического инструмента (необходимо сдать его в ремонт); - Поднимать и переносить пневмоинструмент за шланг; - Нельзя допускать, чтобы он находился в руках посторонних лиц и подвергать его ударам; - Использовать подкладочный материал при наличии люфтов во втулках; - Держать за вставной инструмент; - Приступать к зачистке неостывших сварочных швов; - Вырубать канавки при направлении рабочей части инструмента на себя; - Извлекать стружку из отверстий и от вращающегося режущего инструмента руками (для этого используются специальные крючки или щетки); - Работать со сверлильными и другим вращающимся инструментом в рукавицах; - Держаться за вращающуюся часть инструмента или за него самого; - Прекращать подачу воздуха при помощи перекручивания и перегибания шланга; - Снимать с машины средства виброзащиты, управления, глушителя шума; - Пользоваться погнутыми оправками, шпинделями и шпильками, а также забитыми шайбами; - Не использовать для закрепления абразивного круга картонные прокладки; - Убирать защитный кожух с машинок, работающих на абразивных кругах; - Работать боковыми (торцовыми) сторонами круга, если он не предназначен для этой цели; Требования безопасности в аварийных и чрезвычайных ситуациях- При наличии поломки в работе оборудования или пневмоинструмента необходимо незамедлительно сообщить об этом своему непосредственному руководителю; - В случае пожара или его возникновения необходимо немедленно отключить пневмоинструмент, сообщить о случившимся в пожарную охрану, руководителям и другим сотрудникам предприятия и приступить к ликвидации возгорания; - Во время чрезвычайной ситуации, угрозы здоровью или здоровью окружающих людей отключить пневмоинструмент и покинуть опасную зону. В случае опасности немедленно сообщить об угрозе непосредственному руководителю; Требование безопасности по окончанию работыПо окончанию работ необходимо: - Отсоединить инструмент от шланга и сети электропитания; - Протереть шланг сухой тряпкой и осторожно, не повредив, сматывать в бухту; - Необходимо провести уборку на рабочем месте и сдать его мастеру; - Пневмоиструмент, который был взят с собой, необходимо сдать в кладовую или убрать в отведенное для хранения место; - Снять рабочую форму, повесить ее в шкаф, а также вымыть руки с мылом или же принять душ; ЗаключениеСписок литературыГОСТ 15608-81 Пневмоцилиндры поршневые. Технические условия. Министерство станкостроительной и инструментальной промышленности: дата введения в действие: 1983.01.01/ Постановлением Государственного комитета СССР по стандартам от 15 января 1981 г. N 4; ГОСТ 13373-67 Механизмы исполнительные пневматические мембранные ГСП. Основные параметры и размеры Министерство нефтеперерабатывающей и нефтехимической промышленности СССР: дата введения в действие: 1968.07.01/ Постановлением Государственного комитета СССР по стандартам от 07.12.67; ГОСТ 18460-91 Пневмоприводы. Общие технические требования. Министерством станкостроительной и инструментальной промышленности СССР: дата введения в действие: 1992.01.01/ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 16.05.91 N 689; ГОСТ 12.3.001-85 Система стандартов безопасности труда. Пневмоприводы. Дата введения в действие: 1987.01.01/ постановлением Государственного комитета СССР по стандартам от 10 ноября 1985 г. N 3559; Ермолаев В.В. Элементы гидравлических и пневматических систем (1-е изд.) (в электронном формате) М.: Издательский центр «Академия», 2018.- http://www.academia-moscow.ru/catalogue/4921/346734/ Беленков Ю.А. (9-е изд.) (в электронном формате) М.: Издательский центр «Академия», 2015.- http://www.academia-moscow.ru/catalogue/3967/168222/ Рачков, М. Ю. Пневматические системы автоматики : учебное пособие для среднего профессионального образования / М. Ю. Рачков. — 3-е изд., перераб. и доп. — Москва : Издательство Юрайт, 2022. — 264 с. — (Профессиональное образование). — ISBN 978-5-534-09114-4. — Текст : электронный // Образовательная платформа Юрайт [сайт]. — URL: https://www.urait.ru/bcode/492626 (дата обращения: 30.05.2022). Алиреза Бахадори Нефте- и газопроводы и трубопроводные системы: профессиональное издательство Gulf, 2017. — 627 c. — ISBN 978-0-12-803777-5 — Текст : электронный — URL: https://www.sciencedirect.com Электронные издания (электронные ресурсы)https://alleng.alleng.me http://www.tehlit.ru/ http://www.bamper.info https://www.sciencedirect.com |