Лекция 14. Автоматизация работы строительных машин

Скачать 0.82 Mb. Скачать 0.82 Mb.

|

|

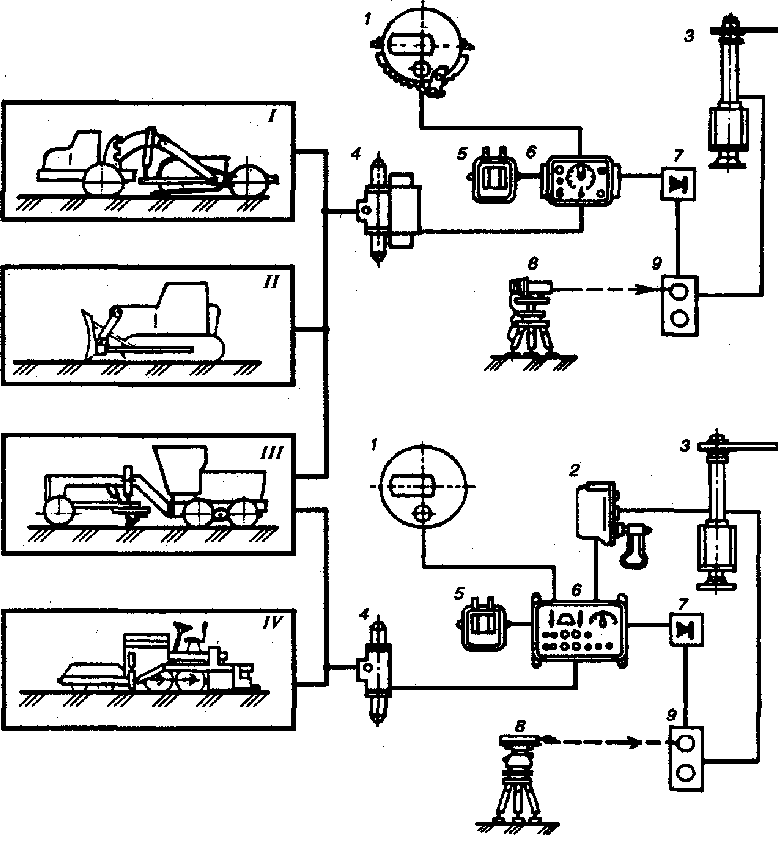

Было: ФУНКЦИОНАЛЬНЫЕ ЭЛЕМЕНТЫ СИСТЕМ УПРАВЛЕНИЯ. Классификация средств автоматизации. Датчики контроля и регулирования и их классификация. Усилители и переключатели. Микропроцессоры и микро-ЭВМ в системах автоматического управления. Исполнительные устройства и их классификация. Электрические исполнительные механизмы. Двухпозиционный двигатель. Пропорциональный исполнительный механизм. Электромагнитный привод. Пневматические и гидравлические исполнительные механизмы. Мембранные и сильфонные устройства. Лопастные исполнительные устройства АВТОМАТИЗАЦИЯ РАБОТЫ СТРОИТЕЛЬНЫХ МАШИНОБЩЕЕ СОСТОЯНИЕ АВТОМАТИЗАЦИИ Постоянно растущее увеличение объемов строительных работ и ужесточающие требования по значительному улучшению их качества требуют ускоренного и широкого внедрения автоматизации в строительных машинах и технологических процессах. Для этого в НИИСтройдормаше разработан набор унифицированных приборов регулирования и управления различными машинами, входящих в ряд агрегатированных комплексов автоматической аппаратуры (АКА). Однако выпуск автоматизированной продукции по строительным и дорожным машинам и оборудованию очень неоднороден по номенклатуре, стоимости и объему производства. Значительную часть объема выпуска (53%) составляют автоматизированные мобильные строительные и дорожные машины. К ним относят самоходные стреловые краны, гидравлические экскаваторы, землеройно-транспортные и дорожные машины. Практически одинаковый объем выпуска составляет продукция на базе автоматизированных тракторов и для промышленности строительных материалов. И всего по 4 % приходится на долю мелиоративных, торфяных и лесозаготовительных машин, строительно-отделочных машин и электроинструмента и другой продукции. Объем выпуска специализированных средств автоматизации для дорожно-строительных машин также неоднороден и в большинстве своем предназначен для защиты строительных кранов от перегрузки и для систем контроля, диагностики и управления. Рассмотрим основные разработки, внедренные в строительные и дорожные машины и оборудование. Автоматическое управление перемещением, взвешиванием, перемешиванием, контролем за работой и порционной выдачей материалов в асфальто- и цементосмесительных установках всех типов и назначений осуществляется системой «АКА-Бетон». Автоматизация контроля безопасности работы различных кранов и погрузчиков, ограничения их грузоподъемности, применения дистанционного и автоматического управления осуществляется системой «АКА-Кран». Автоматизация саморегулирования рабочих органов, элементов 'управления и контроля аэродромных, мелиоративных и дорожно-строительных машин при возведении земляного полотна и устройстве дорожных покрытий в части обеспечения ровности взлетной полосы, траншеи, дороги и покрытий, требуемых поперечного и продольного уклонов, толщины и плотности укладываемого материала осуществляется системой «АКА-Дормаш». В комплект аппаратуры «АКА-Дормаш» входят следующие устройства (рис.195):

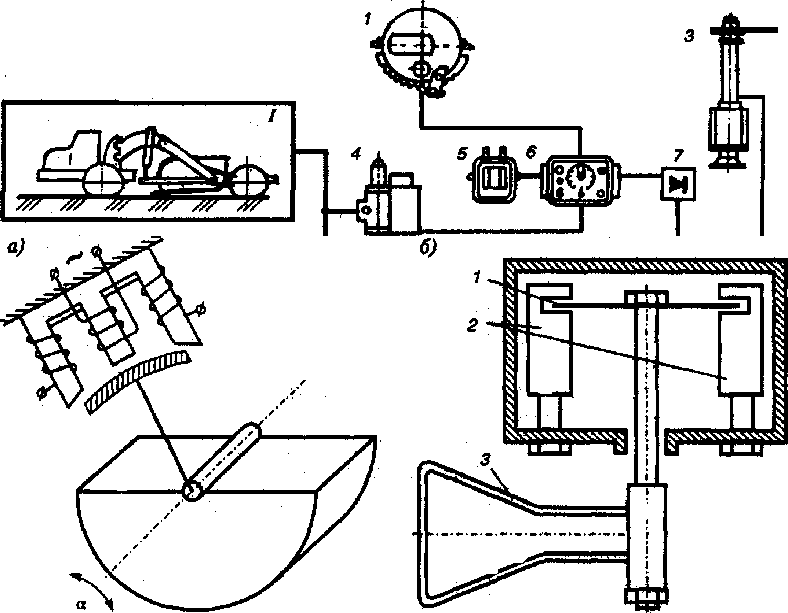

II - «Автоплан» для бульдозеров; III - «Профиль» для автогрейдеров и профилировщиков; IV - «Стабилослой» для различных укладочных машин. В комплекте аппаратуры используют следующие автономные системы управления: - маятниковые датчики, установленные на борту машины, для контроля положения рабочего органа; - копирные системы, обеспечивающие контроль положения по внешнему копиру - проволоке (тросу), бордюру, колесу, лыже, поверхности готового покрытия, радио- и световому лучу и т. п.; - комбинированные системы, в которых контроль углового положения осуществляется автономными датчиками, а определение положения по высоте - копиром. Все системы, используемые в машинах различного назначения, комплектуют в основном из двух разновидностей автономных маятниковых датчиков 1 (отличающихся между собой тилом установочного приспособления и разрешающей способностью преобразователя), щуповым (копирным) датчиком 2, подъемным устройством 3, двумя разновидностями злектрогидрозолотников 4 при этом один вид золотника является составным элементом другого), унифицированным пультом дистанционного управления 5 и вспомогательным блоком 6. Вместо щупового или маятникового датчика может использоваться следящая система управления с дискретным регулированием. В этом случае дополнительно применяется унифицированное согласующее устройство 7, лазерный излучатель (световой луч вместо копира) 8 и фотоэлектрический приемник 9. В датчиках углового положения (ДУП) первого поколения используется преобразователь контактного типа. В последующих конструкциях применяется датчик углового положения (ДКБ), в котором преобразование изменения угла отклонения в электрический сигнал осуществляется унифицированным бесконтактным преобразователем. Маятниковый датчик ДКБ (рис.196,а) состоит из закрепленного на валу тонкостенного цилиндра со смещенным, относительно оси вращения, центром тяжести.

Экран, связанный с чувствительным элементом, при повороте корпуса датчика (изменении угла наклона рамы машин) изменяет свое положение относительно катушек, закрепленных на корпусе, и изменяет выходной сигнал преобразующего блока. При работе машины с внешним копирным устройством применяют датчики типа ДЩ (рис.196,б), состоящие из бесконтактного датчика 2 и экрана 1, соединенного с щупом 3. Поворот щупа относительно тросика и соответственно экрана на угол, превышающий допустимое значение, вызывает подачу датчиком дискретного сигнала, осуществляющего управление рабочим органом. В датчике второго поколения ДЩБ используют унифицированный преобразователь аналогового типа с выходным сигналом, пропорциональным угловому перемещению щупа и необходимым для индикации отклонения и в качестве управляющего сигнала. При этом преобразователь перемещения в электрический сигнал является унифицированным и применяется в обоих типах датчиков последнего поколения. Системы автоматического управления по положению рабочего органа машин разделяют на одно-, двух- и трехканальные. При одноканальных системах управления рабочий орган машины удерживается в заданном положении в одной плоскости: продольной у скреперов и бульдозеров, поперечной у автогрейдеров. К таким системам относятся «Стабилоплан-1» и заменяющие их системы последующих поколений, «Стабилоплан-10» и «Копир-Стабилоплан» для скреперов, «Автоплан-1» и «Копир Автоплан 10» - для бульдозеров, «Профиль-1» и «Профиль-10»— для легких и средних автогрейдеров. При двухканальных системах управления стабилизация положения рабочего органа обеспечивается одновременно в продольной и поперечной плоскостях. К этим системам относятся «Комбиплан» для бульдозеров, «Профиль-2» и «Профиль-20» — для средних и тяжелых автогрейдеров, «Стабилослой-1» и «Стабилослой-10» — для укладчиков покрытий. Унифицированный ряд систем автоматического управления типа «Профиль», предназначенных для управления положением рабочих органов, представлен в таблице 3.

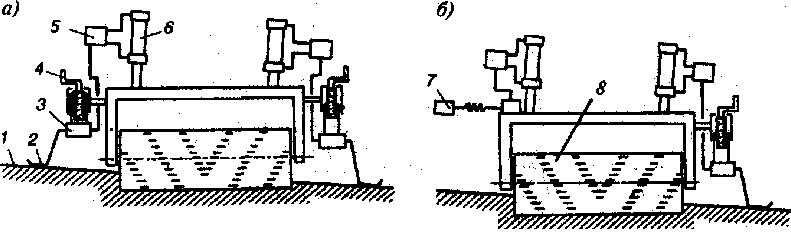

При трехканальных системах управления, помимо фиксации положения рабочего органа в двух ортогональных вертикальных плоскостях, имеется еще и управление движением машины в плане («по курсу»). Эти системы управления «Профиломат-1», «Профиломат-2, 5, 6 и 7» устанавливаются на профилировщиках оснований и укладчиках покрытий, входящих в комплект машин типа ДС-110 для скоростного строительства автомобильных дорог и взлетно-посадочных полос аэродромов. Копирные системы автоматики, использующие внешний тросик (копир-проволоку), имеют ряд недостатков. К ним следует отнести: повышенную трудоемкость очень точных работ по установке тросика; появление погрешностей в работе копирно-щуповой системы в связи с провисанием тросика; колебания щупа; ошибки при установке тросика; постоянные работы по поддержанию тросика в заданном положении. При использовании в качестве жесткой опорной базы уже готовых дорожного основания, дорожного покрытия, бордюрного камня или дорожной разметки воздействие на датчик может передаваться через промежуточный механизм, перемещающийся по указанным поверхностям. В качестве такого механизма щупа используются колесо, лыжа с выравнивающими шарнирными или рычажными устройствами. Так, на машинах, осуществляющих холодное фрезерование дорожных покрытий (ремонтные работы по снятию верхнего изношенного слоя покрытия), для выдерживания продольного уклона глубину фрезерования на правой и левой сторонах рабочего органа (фрезы) устанавливают отдельно в зависимости от базовой плоскости, (рис.197,а). Заданный уклон относительно базовой плоскости /, на которую опирается шуп — лыжа 2, устанавливают с регистрацией на шкалах рукоятками 4. Подъем и опускание фрезы 8 производят двумя гидроцилиндрами 6, управляемыми через золотники 5 от датчиков с блоками сравнения 3 действительной и заданной величины. В случае отсутствия на одной стороне рабочего органа базовой плоскости или необходимости выдерживания задаваемого поперечного профиля поверхности дорожного покрытия используют регулятор поперечного уклона 7 (рис.197,б). Он представляет собой цифровой задатчик уклона и автоматически сохраняет заданный поперечный уклон независимо от установленной глубины фрезерования. Этот регулятор может устанавливаться как на одной, так и на другой стороне рабочего органа машины.

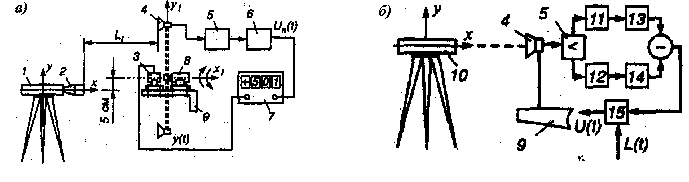

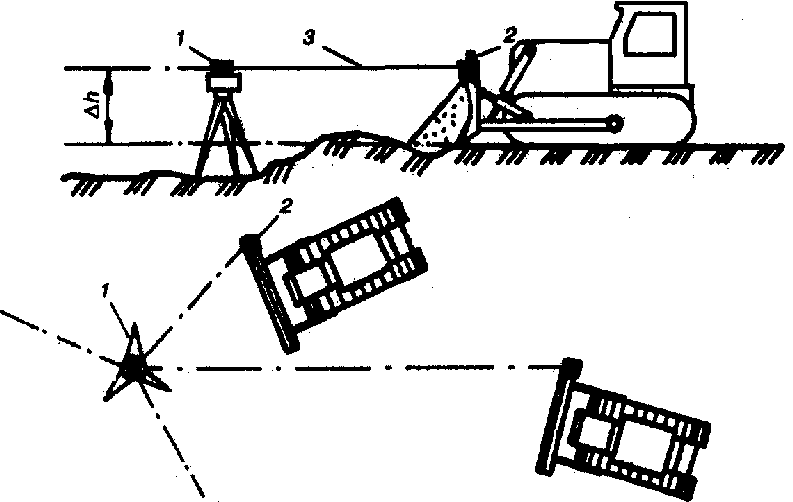

В настоящее время наиболее прогрессивными и используемыми в качестве копиров являются лазерные системы управлении. В них широко применены элементы микроэлектроники, интегральные схемы, микропроцессоры, логические запоминающие и вычислительные устройства. Такие системы используются как для управления одной строительной или дорожной машиной, так и группой машин на значительных площадях и расстояниях (до 1500 м) при достаточно высоких скоростях движения. Применение этих систем обеспечивает как раздельное, так и одновременное управление курсом машины и толщиной укладываемого слоя материала (бетон, асфальт) укладочными машинами, а также автоматическую ориентацию рабочих органов в пространстве. Опорной базой в этой системе служит секторная в горизонтальной плоскости или крестообразная форма излучения, образованная пересечением двух секторов. Для управления рабочими органами строительных и дорожных машин широко, используют лазерные координаторы различных конструкций и назначения. К достоинствам сканирующих координаторов (рис.198,а) следует отнести возможность при одном излучателе быть двухкоординатными, а также простота их изготовления и эксплуатации. Они состоят из лазерного излучателя 1 с формирователем оптического

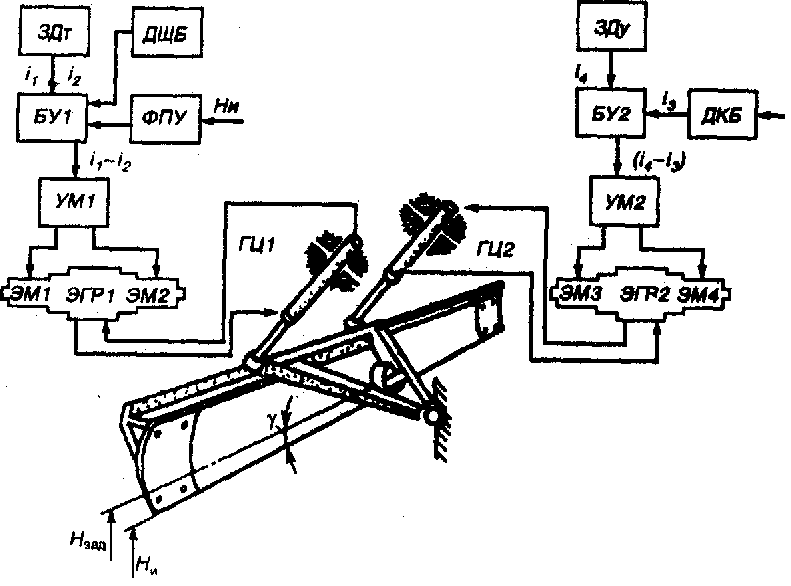

луча 2, воздействующего на фотоприемник 4, установленный на рабочем органе 9 (отвал землеройно-транспортной машины). Полученный фотоприемником сигнал проходит через блок его усиления 5, электронный ключ 6, цифровое измерительное устройство 7 и подается на датчик положения рабочего органа 3, связанного с блоком рассогласования фотоприемника 8. Растровые автокоординаторы (рис.198,б) используют для программного управления рабочими органами строительных и дорожных машин. От сканирующих излучателей они отличаются наличием растрового излучателя, фильтрами частот f1 (11) и f2 (12), детекторами 13 и 14 и усилительно-множительным устройством 15. К перспективному, оборудованию для применения на строительных и дорожных машинах следует отнести и радиоанализаторные координаторы. В настоящее время осуществляется серийное производство современных отечественных электронных устройств отображения информации для экскаваторов и погрузчиков, ограничителей нагрузки кранов типа ОНК для самоходных гидравлических кранов и унифицированный ряд систем «Профиль-30» для автогрейдеров, скреперов, бульдозеров и асфальтоукладчиков, включающий в себя и заменяющий все ранее разработанные системы для этих машин. Наряду с НИИСтройдормашем большие работы по разработке и внедрению в строительных машинах различных систем регулирования, управления и контроля ведутся в различных учебных и научных институтах, проектных организациях и промышленных предприятиях. СИСТЕМЫ УПРАВЛЕНИЯ РАБОЧИМИ ПРОЦЕССАМИ МАШИНАвтоматизация строительных и дорожных машин ведется в основном по трем направлениям, обеспечивающим управление пространственным положением рабочих органов машин, оптимизацию наиболее энергоемких режимов работы машин и создание на основе лазерной техники комплексной автоматизированной системы управления технологическими процессами в строительстве. Первое направление автоматизации содержит вопросы повышения планирующих свойств машин для получения заданных профиля и уклона поверхности, так как эти виды работ требуют значительных затрат времени и трудоемкости, а невыполнение требований существенно снижает качество работ, вызывает перерасход материалов и т.п. Это направление обеспечивается унифицированным рядом систем автоматики типа «Профиль» с микроэлектронными блоками управления, которые делятся на автономные, копирные и комбинированные. Автономные системы обеспечивают контроль положения рабочих органов относительно вертикали с помощью рассмотренных выше бортовых датчиков, обычно маятникового типа. В копирных системах датчик, установленный на одной стороне машины, по ходу контролирует положение рабочего органа в соответствии с заданным профилем - по натянутому тросу, лучу лазера, точно построенной полосе дороги или бордюра. В комбинированных системах, к которым относится и «Профиль-30», требуемый уклон рабочего органа в поперечной плоскости обеспечивается автономным датчиком, а его высотное положение - по копирному устройству. Рассмотрим принцип действия этой системы в общем случае (рис.199).

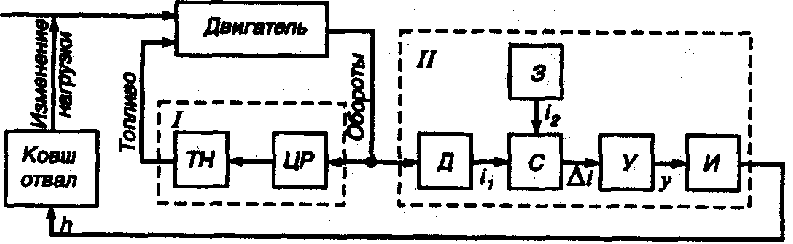

При осуществленном изменении высоты первой кромки рабочего органа или наклоне машины в процессе ее движения по неровностям рабочим органом совершаются угловые перемещения в поперечной плоскости относительно вертикали. В этом случае в работу включается второй автономный канал управления системы. Автономным маятниковым датчиком ДКБ измеряется величина угла поперечного наклона рабочего органа, которая преобразуется в электросигнал i3 и подается в блок управления БУ2. Здесь i3 сравнивается с сигналом i4 задатчика ЗДу угла наклона, управляемого машинистом-оператором. При возникшем рассогласовании разность этих сигналов подается в усилитель мощности УМ2, а из него на электромагниты ЭМЗ и ЭМ4 электрогидрораспределителя ЭГР2, направляющего поток рабочей жидкости в требуемую полость гидроцилиндра ГЦ2. Перемещение штока гидроцилиндра поднимает или опускает вторую кромку рабочего органа до углового положения γ, равного заданному углу γЗАД. Второе направление автоматизации машин обеспечивает автоматизацию наиболее энергоемких технологических процессов, позволяющих максимально использовать тяговые возможности машин, снизить расход топлива, износ ходовой части, облегчить труд машиниста и т. п. Для оптимизации силового контура и регулирования рабочих процессов разработаны унифицированные системы типа «Режим». При этом изменение тягово-скоростных характеристик машин позволяет управлять нагрузкой при автоматическом заглублении и выглублении рабочего органа. Управляющим параметром может быть скорость машины, обороты двигателя или гидротрансформатора, угловое положение тяговой рамы или толкающего бруса, а также их сочетание в случае, например, буксования движителей. Стабилизация каждого из этих параметров осуществляется при заданных ограничениях на другие. В строительных машинах эта система может использоваться как автономно, так и совместно с системами типа «Профиль». Принцип работы такой системы представлен на рис.200. Для предотвращения остановки двигателя при перегрузке в процессе копания аппаратура обеспечивает стабилизацию частоты вращения вала двигателя nДВ на заданном уровне n3. При этом сигнал датчика частоты вращения ДЧВ сравнивается с заданным значением частоты n3, после чего вырабатывается сигнал на подъем или опускание рабочего органа. Одновременно с этим измеряются и сравниваются со своими граничными значениями такие параметры, как угловое положение, скорость и буксование. При достижении граничных значений управление отключается и вырабатывается команда на выглубление рабочего органа. В процессе транспортирования грунта обеспечивается поддержание действительной скорости машины на заданном уровне. При планировочных работах система «Режим» работает совместно с системой «Профиль». В этом случае разность частот вращения вала (nДВ - n3) .усиливается по мощности и подается на блок управления «Профиль» вместе с выходным сигналом задатчика толщины срезаемой стружки. Это обеспечивает непрерывную регулировку толщины стружки и нагрузки, действующей на отвал, а также и частоты вращения вала двигателя.

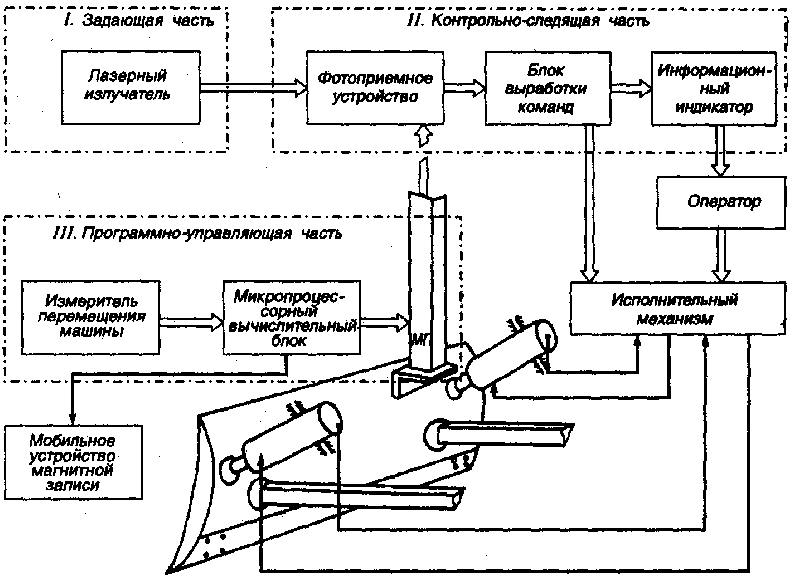

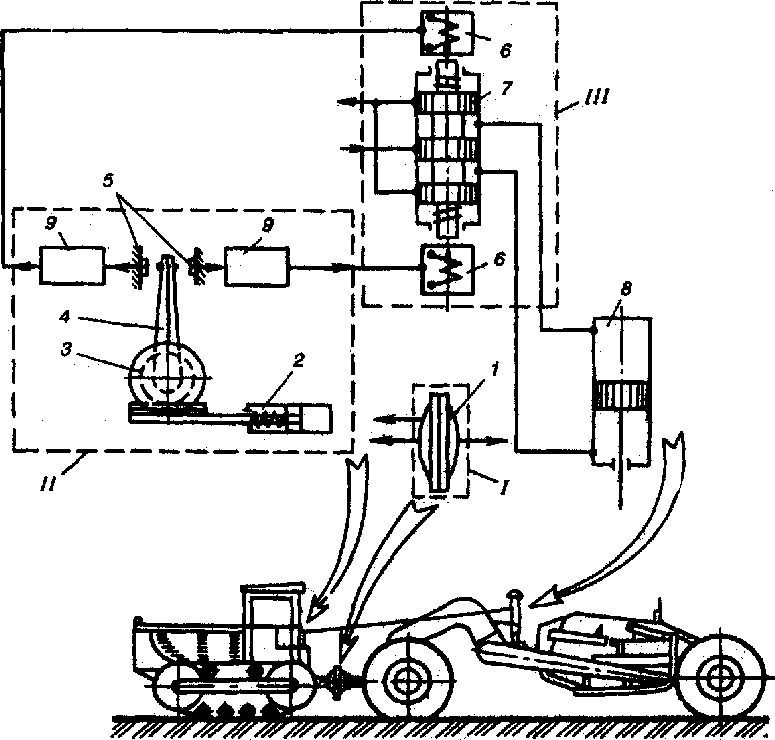

Третье направление автоматизации машин является наиболее прогрессивным и нацелено на совершенствование технологии и организации строительных работ путем создания на базе лазерной и микропроцессорной техники комплексной системы дистанционного программного или автоматического управления машинами, а также приборов оперативного контроля качества укладываемых дорожно-строительных материалов. Эти системы управления предназначены в основном для машин, занятых на строительстве дорог, мелиоративных и других сооружений. Системы управления с помощью лазерной техники обеспечивают и контролируют требуемые высотные отметки, продольный и поперечный профиль разрабатываемых и укладываемых дорожно-строительных материалов для каждой машины, работающей в любой точке строительной площадки. Рассмотрим работу такой системы на примере комплекта аппаратуры «Дорога» (рис.201). Система управления состоит из задающей I, контрольно-следящей II и программно-управляющей III частей. Задающая часть с помощью лазерного излучателя устанавливает параллельно проектной поверхности дороги световую опорную плоскость. При этом оптический пучок в приборе подается на пентопризму, которая разворачивает излучение на 90° и осуществляет его вращение вокруг вертикальной оси излучателя. Контрольно-следящая часть включает в себя фотоприемное устройство (ФПУ), установленное на штанге механизма перемещения (МП), которая закреплена на рабочем органе машины, в данном случае на отвале. ФПУ служит для преобразования лазерного сигнала в электрический, поступающий в блок выработки команд управления (БВК), где формируются управляющие сигналы для исполнительных механизмов с одновременным отображением на информационном табло-индикаторе положения режущей кромки отвала относительно проектной поверхности.

При работе на переходных вертикальных кривых требуется более сложное управление машиной, которое обеспечивается программным устройством. В этом случае микропроцессор рассчитывает необходимое высотное положение рабочего органа и формирует сигнал для механизма перемещения. При изменении положения ФПУ по высоте в БВК вырабатывается сигнал управления, по которому рабочий орган поднимается или опускается на высоту перемещения ФПУ. Такая система обладает большими возможностями, т.к. световая опорная поверхность позволяет не только управлять работой машины или комплекта машин, но и осуществлять постоянный геодезический контроль высотных отметок в любой точке и на любом этапе строительства дороги. Рассмотрим используемые системы автоматического управления рабочими органами для различных строительных и дорожных машин и оборудования. АВТОМАТИЗАЦИЯ БУЛЬДОЗЕРОВВозросшие требования к качеству планировочных работ, особенно при сооружении земляного полотна дороги, вызвали ускоренную автоматизацию скреперов, бульдозеров и автогрейдеров, выполняющих эти работы. При этом основными направлениями автоматизации явились стабилизация требуемого углового положения рамы и ножа в поперечной и продольной плоскостях, управление подъемом отвала при перегрузке двигателя, управление скоростью для реализации имеющейся мощности и управление группой машин по направляющему лучу лазера. Наибольшее распространение среди землеройной техники имеют бульдозеры. Автономная система автоматического управление рабочим органом бульдозера типа «Автоплан-10» (рис.202) состоит в общем случае из блоков управления 5 и перегрузки 4, пульта управления 3,

Работа бульдозера с автоматическим управлением осуществляется следующим образом. В зависимости от уклона поверхности строящейся дороги или площадки на пульте управления задается необходимый угол наклона толкающего бруса, который соответствует положению режущей кромки ножа отвала относительно опорной поверхности гусениц. В процессе работы бульдозера гусеницы встречаются с неровностями площадки, а угол наклона толкающих брусьев при этом изменяется в обе стороны от горизонтали и вертикали. В этом случае маятниковый датчик посылает в блок управления электрические сигналы — импульсы тока об изменении угла наклона толкающего бруса рамы. В свою очередь импульсы, преобразованные в электрический ток, направляют его в электрозолотник, соленоид которого обеспечивает подачу рабочей жидкости гидросистемы в соответствующую полость рабочего гидроцилиндра. При этом шток гидроцилиндра перемещается, устанавливая отвал бульдозера в заданное для работы положение. Указанная система стабилизации положения отвала обеспечивает надежность работы только при практически постоянной частоте вращения вала двигателя. При снижении частоты вращения вала двигателя, возникающей с увеличением усилий на отвале, механизм контроля системы отключает автомат стабилизации, подавая сигнал на выглубление отвала. После восстановления частоты вращения вала двигателя трактора до нормальной, контролируемой датчиком числа оборотов двигателя (тахогенератором, приводимым от работомера), вновь включается автомат стабилизации положения отвала, который принимает прежнее заданное положение. Скорость опускания отвала для заглубления регулируется обратным клапаном с дросселем, который служит и ограничителем. Предохранительный клапан рассчитан на давление 10 МПа и защищает систему от перегрузки. Работа гидропривода автоматической системы осуществляется от шестеренного насоса, установленного на тракторе. Система «Копир-Автоплан», используемая в работе бульдозеров, позволяет контролировать положение рабочего органа по внешним жестким направляющим (трос, бордюр и т. п.). В настоящее время наиболее совершенной системой автоматического управления бульдозеров является система «Комбиплан 10ЛП» с лазерными приборами (рис.203). Эта система позволяет изменять и стабилизировать угловое положение отвала в продольной и поперечной плоскостях с помощью датчиков, установленных на отвале и раме машины, а также защищать двигатель от перегрузок. При этом для соблюдения машиной

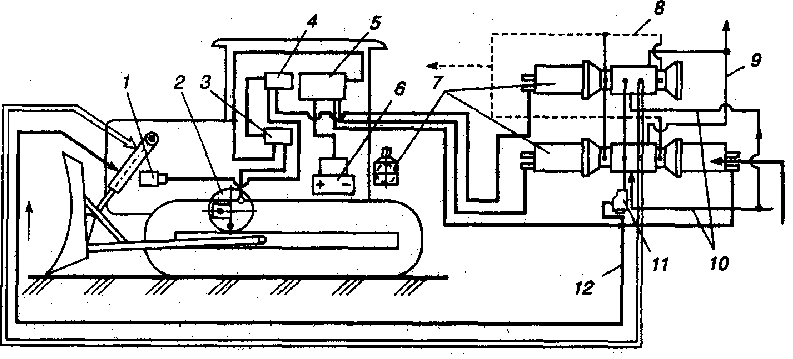

К достоинствам этих систем следует отнести возможность осуществлять управление не только одной машиной, но и группой машин на значительных линейных расстояниях и площадях при оптимальных рабочих скоростях. При этом точность планировки грунта по продольному профилю с системой автономного автоматического управления положением отвала составляет ±50 мм, а по лучу лазера—±30 мм. При работе землеройно-транспортных машин цикличного действия машинисту приходится производить многократные включения и выключения привода рабочего органа. В среднем за смену он более 1000 раз изменяет положение отвала бульдозера. Это затрудняет рациональную загрузку двигателя. Поэтому стабилизация нагрузки двигателя путем изменения толщины срезаемой стружки грунта по мере его набора рабочим органом бульдозера или скрепера возможна только при автоматизации указанного процесса. Автоматическое регулирование работы двигателя включает в себя две параллельные и в то же время зависимые системы, представленные на рис.204 в виде упрощенной блок-схемы: а) регулирование частоты вращения вала двигателя с помощью центробежного регулятора, увеличивающего подачу топлива при изменении этой частоты; и б) регулирование частоты вращения вала двигателя в функции изменения нагрузки.

• датчик (тахогенератор) Д, сигнал которого i1 пропорционален частоте вращения двигателя; • задающий элемент З, подающий постоянный электрический сигнал i2 пропорциональный заданным номинальным частотам вращения вала двигателя; • сравнивающее устройство С, в котором производится алгебраическое сложение сигналов от датчика и задающего элемента и полученная разность представляет собой управляющий сигнал Δi; • усилитель У, усиливающий управляющий сигнал до величины y, способный управлять механизмом подъема-опускания рабочего органа; • исполнительный механизм И, преобразующий управляющее воздействие в механическое перемещение рабочего органа h и предоставляющий собой два гидроцилиндра двустороннего действия с электрогидравлическим золотниковым устройством. Автоматически перемещая рабочий орган машины по вертикали, исполнительный механизм тем самым регулирует толщину стружки грунта, которая определяет нагрузку на двигатель. В связи с тем, что требования к нагрузке двигателя во время работы остаются постоянными, рассмотренная система автоматического регулирования является стабилизирующей. Благодаря автоматизированной системе управления производительность бульдозеров увеличивается в среднем на 15%. АВТОМАТИЗАЦИЯ АВТОГРЕЙДЕРОВАвтогрейдеры выполняют значительный объем планировочных и отделочных работ при устройстве, в основном, земляного полотна с требуемыми продольным и поперечным профилями. На этих машинах устанавливают различные комплекты аппаратуры системы «Профиль». Система автоматики «Профиль-10» предназначена для автоматического управления положением отвала автогрейдера только в поперечной плоскости машины. Комплект этой аппаратуры состоит из пульта управления, датчика углового положения ДКБ, сравнивающего и усиливающего устройства и реверсивного гидрораспределителя с электроуправлением. Для дистанционного и автоматического управления отвалом, автоматической стабилизации углового положения отвала в поперечной плоскости и управления им по высоте используют систему «Профиль-20». В состав комплекта аппаратуры входит то же самое оборудование, что и в аппаратуре предыдущего поколения «Профиль-10», с добавлением датчика высотного положения ДЩБ, установленного на специальном кронштейне с правой стороны грейдерного отвала по ходу автогрейдера. Работа этой системы ведется с использованием жестких направляющих. При стабилизации положения отвала 1 в поперечной плоскости (рис.205) применяют маятниковый датчик 2, установленный на тяговой раме. Стабилизация высотного положения отвала в профильной плоскости и движения автогрейдера по курсу осуществляется при совместном действии щуповых датчиков соответственно 5 и 4, установленных на отвале и на выносной штанге, и копирного троса 6. Одновременно в сочетании с датчиком 4 работает датчик угла поворота 3, который контролирует положение колес автогрейдера. При этом в первом случае положение установки копирного троса должно соответствовать

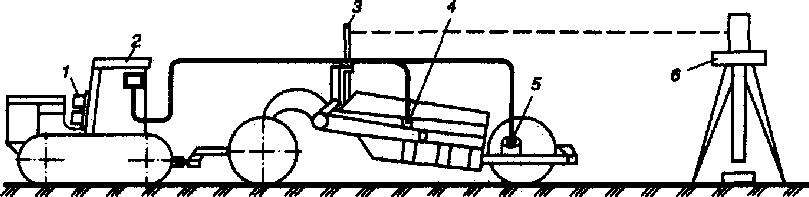

В настоящее время на автогрейдерах устанавливаются автоматические системы управления типа «Профиль-30», одна из которых оснащена датчиками углового положения и продольного профиля, а другая — датчиком углового положения и лазерной установки. Благодаря использованию систем автоматического управления работой автогрейдера существенно увеличивается производительность машины и повышается качество планируемых поверхностей. АВТОМАТИЗАЦИЯ СКРЕПЕРОВСкреперы нашли широкое применение на послойной разработке грунта и точной планировке под заданные отметки крупных строительных площадок и дорог. Для этого прицепные гидроуправляемые скреперы оборудованы автоматической аппаратурой, обеспечивающей автоматическое управление положением ковша по высоте, перемещением задней стенки и выглублением ковша при перегрузке для предотвращения отключения силовой установки. Использование автоматизированных скреперов позволяет повысить: производительность труда за счет сокращения числа проходов; качество выполняемых работ; улучшить условия работы машиниста. Для точной планировки под заданные отметки и получения различных уклонов земляной поверхности используют аппаратуру «Копир-Стабилоплан-10Л» (рис.206) с лазерным устройством. В состав аппаратуры входят электрогидрораспределитель 1, пульт с блоком управления 2, механизм перемещения 3 с ФПУ,

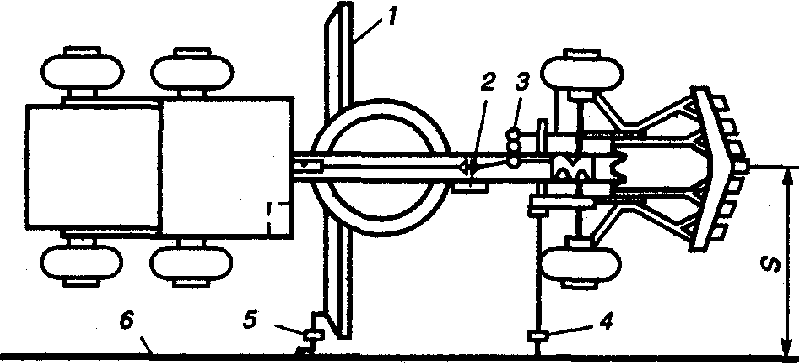

датчики управления КВД задней стенкой ковша 4 и углового положения ДКБ рамы скрепера 5. В этой системе автоматическая стабилизация положения ножа скрепера может осуществляться с помощью датчика углового положения ДКБ или автономной системой управления, или копирной по лучу лазера. Этот датчик устанавливается на буфере ковша скрепера и предназначен для преобразования перемещения своего корпуса относительно вертикали в электрический сигнал, передаваемый после усиления и замера рассогласования на исполнительный механизм. Пульт с блоком управления и защиты от перегрузок расположен в кабине машиниста. При этом переход с автономного управления на копирный производится простым переключателем, установленным в блоке управления. В копирном режиме управления система обеспечивает стабилизацию ножа скрепера по высоте. Работа этой системы аналогична ранее рассмотренным и осуществляется с помощью ФПУ, установленного в передней части ковша скрепера и контролирующего положение режущей кромки ковша относительно лазерной направляющей 6. Защита двигателя от перегрузки обеспечивается чувствительным элементом, которым является датчик частоты вращения вала двигателя — тахогенератор ТГ. Его сигналы после сравнения и усиления передаются на исполнительные механизмы, изменяющие в ту или другую сторону заглубление рабочего органа скрепера. При движении скрепера под уклон и на выемках подсыпка грунта производится автоматически путем принудительного его выталкивания задней стенкой скрепера. Это осуществляется с помощью датчиков управления задней стенкой КВД (установленных на ковше скрепера и представляющих собой бесконтактные выключатели), сравнивающего устройства, усилителя, исполнительного механизма (гидроцилиндра перемещения задней стенки). Автоматическую остановку задней стенки скрепера при достижении последней крайних положений обеспечивают конечные выключатели типа ВК-200, установленные на направляющей ковша скрепера. Автоматическое выдвижение задней стенки ковша происходит в процессе движения скрепера при положении режущей кромки выше уровня передних колес, а ее возвращение в исходное положение — при опускании ножа. Это контролируется датчиками выдвижения и возврата стенки, установленными на раме скрепера. При подъеме ковша на 3...5 см выше уровня передних колес срабатывает один из датчиков и стенка выдвигается и выталкивает грунт, а при резании стружки грунта толщиной более 1 см другой датчик направляет заднюю стенку в противоположную сторону, освобождая место для набора грунта. Требуемая глубина резания устанавливается дистанционно из кабины машиниста задатчиком, а контролируется датчиками ДКБ, ФПУ, ТГ и КВД и управляется электромагнитами гидрозолотников, воздействующими на гидроцилиндры ковша скрепера. Аппаратура «Стабилоплан-10» предназначена только для автоматического управления положением ковша по высоте и состоит из датчика углового положения ДКБ, пульта и блока управления и гидрораспределителя. Такая система обеспечивает точную планировку поверхности в автономном автоматическом режиме. Стабилизация тягового усилия землеройно-транспортных машин также может осуществляться автоматически. Схема стабилизации на примере прицепного скрепера приведена на рис.207. Она включает в себя датчик тягового усилия I, регулятор // и привод управления III. Объектом регулировки является рабочий орган машины - ковш. Его положение определяет значение независимого параметра регулирования - толщины срезаемой стружки грунта. Именно от этого параметра зависит величина нагрузки. Стабилизация тягового усилия осуществляется следующим образом. При работе скрепера тяговое усилие посредством гидравлического динамометра 1 преобразуется в перемещение штока мерного гидроцилиндра 2, который через зубчато-реечную передачу 3 вращает вал переключателя 4. Если сопротивление грунта соответствует тяговому усилию скрепера, переключатель расположен в нейтральном положении так, как показано на схеме. При увеличении или снижении нагрузки на режущий орган ковша

В приводе механизма передвижения самоходных скреперов устанавливается гидромеханическая передача, позволяющая автоматически изменять скорость машины в зависимости от сопротивления движению. В самоходных скреперах используется и восьмискоростная полуавтоматическая коробка с сервопереключением передач. Для создания высокого тягового усилия на колесах при загрузке и выгрузке ковша первые две передачи и задний ход работают с применением гидротрансформатора. Передачи 3...8 работают напрямую и предназначены для эффективного использования скорости при перемещениях по дорогам. Во время цикличной работы машинист выбирает наивысшую в зависимости от дороги передачу, а трансмиссия автоматически переводит ее на 2-ю при загрузке и выгрузке и вновь возвращает к назначенной скорости при перевозке. СТ-220201 14 | ||||||||||||||||||||||||||||||||||