Методичка. Методическое пособие Расчет гидросистемы автопогрузчика. Методичка. Методическое пособие Расчет гидросистемы автопогрузчи. Московский автомобильнодорожный институт

Скачать 1.33 Mb. Скачать 1.33 Mb.

|

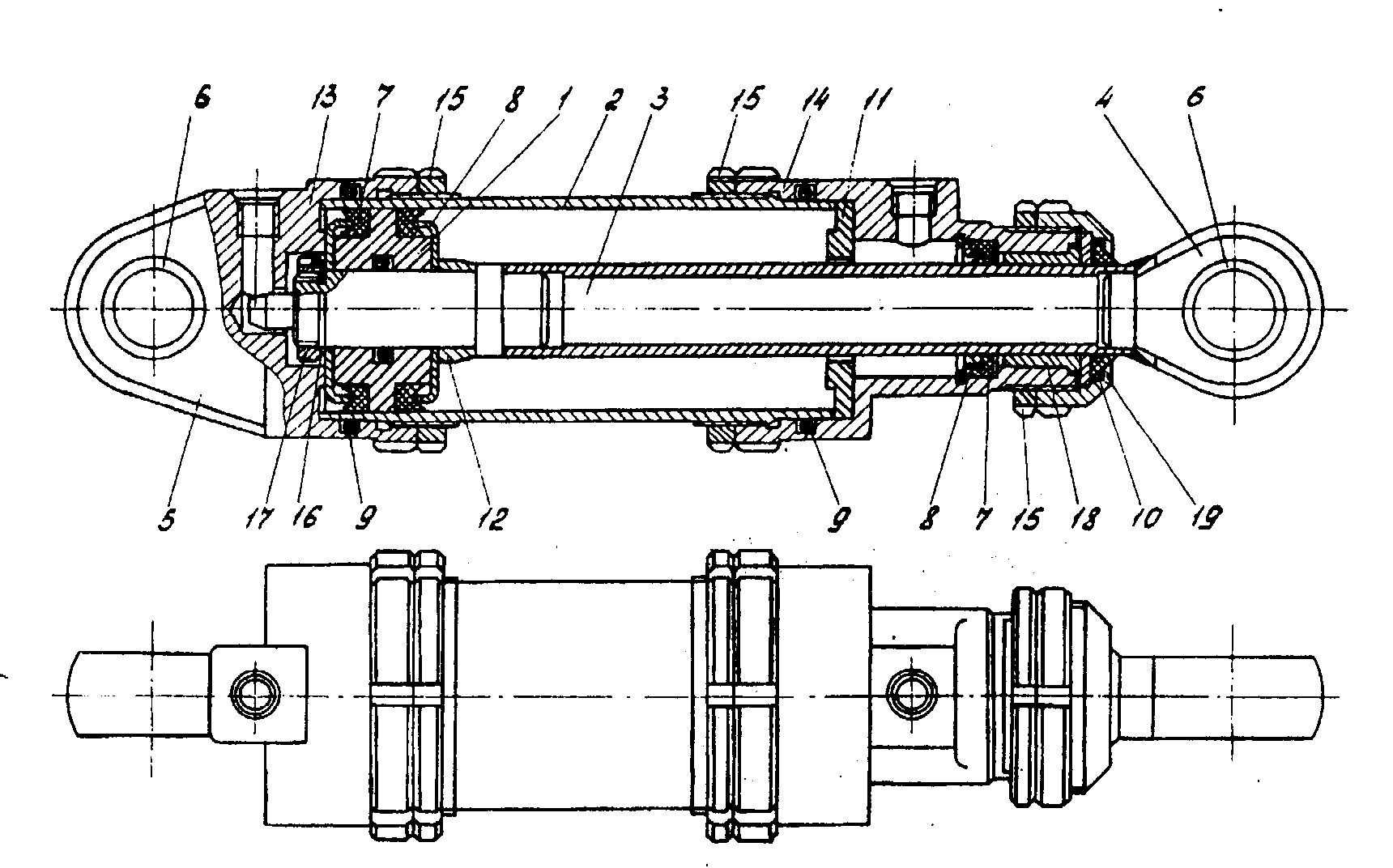

Фактическое усилие на плунжере с учетом сил тренияF1- сила трения покоя  Fтр F2-сила жидкостного Fтр F2-сила жидкостногоF1 трения F3-сила сухого трения F3 F2  V VFтр= F1+ F2+ F3 F1 - силой трения покоя пренебрегаем. F2 - сила жидкостного трения (силы сопротивления, пропорциональные скорости перемещения) где Kv- градиент сил жидкостного трения, определяется экспериментально (Kv=(0,15…..0,2)102 Н.с/м ). F3- силы сопротивления независящие от трения fтр- коэффициент трения резины по стали fтр=0,04…0,08 F - площадь контакта (манжеты и уплотняемого элемента) на которую давит давление p. Силу сухого трения рассматриваем для каждой манжеты. Принимаем, давление, действующее на первую манжету за 100%, на вторую манжету за 70%, на третью манжету –20%. где : b- ширина выбранных вами манжет, dм- диаметр манжет ( тот который трется). Определение механического коэффициента полезного действия плунжерного цилиндра - дм1. Общий коэффициент полезного действия гидроцилиндра подъёма -д1. до1- объёмный КПД для гидроцилиндров с манжетным уплотнением (0,98…1), пренебрегаем утечками в гидроцилиндре, до1=1. дг1- гидравлический КПД гидроцилиндра дг1=1. Определение расхода необходимого для обеспечения заданной скорости подъёма груза при выбранном гидроцилиндре. Расчет гидроцилиндров наклона. При наклоне вперед:  pсл P2в pсл P2вpном Гидроцилиндров наклона два. Размеры цилиндров определяются из условия принимаем КПД двигателя наклона механический дм= 0,95. Тогда При наклоне назад : В этом случае давление подается в штоковую полость.     pном P2н pном P2н     pсл pсл    Расчет диаметра штока короткоходовых гидроцилиндров ведут из условия прочности его на сжатие или растяжение Выбираем стандартный диаметр штока не менее расчетного и определяем желаемый диаметр поршня. Диаметр поршня при наклоне мачты назад будет равен  Поскольку наиболее неблагоприятный вариант нагрузки на цилиндры при наклоне вперед, можно определить диаметры цилиндров наклона по формуле Максимальный ход поршня (Х) приблизительно можно определить через Sin соответствующих треугольников Имея желаемые диаметры штока, поршня и ход поршня выбираем стандартные цилиндры наклона. На поршне гидроцилиндра наклона стоит две манжеты и одна на штоке. Посмотрите внимательно на рис.5 и определите, каким является этот размер для манжеты внутренний или наружный. После этого по приложению 2 подберите манжеты. Фактическое усилие на штоке одного гидроцилиндра наклона.  Рис.5. гидроцилиндр двухстороннего действия. 1 – поршень; 2- гильза; 3- шток; 4- передняя проушина; 5- задняя проушина; 6- втулка скольжения; 7- манжета; 8- манжетодержатель; 9- кольцо круглого поперечного сечения; 10-грязесъёмник; 11-кольцо демпфера; 12- корпус демпфера; 13- задняя крышка; 14- передняя крышка; 15- контргайка; 16- стоопорная шайба; 17- гайка; 18- напрявляющаа; 19- крышка грязесъёмника. Основные параметры гидроцилиндров по ОСТ 2 Г22-2-73

Параметры гидроцилиндров

Сила трения Fтр определяется, как сумма сил сухого и жидкостного трения. где : F21 – сила сухого трения манжеты стоящей в полости нагнетания на поршне; F22 – сила сухого трения манжеты стоящей в полости нагнетания на штоке; F23 – сила сухого трения манжеты стоящей в полости слива на поршне. где b – ширина соответствующей манжеты; fтр – коэффициент трения резины по стали (fтр=0,04…0,08). Механический коэффициент полезного действия гидроцилиндра наклона.  Общий коэффициент полезного действия цилиндра наклона Определение расхода в цилиндре наклона. Расход рабочей жидкости при наклоне вперед Расход рабочей жидкости при наклоне назад Из этих двух значений (Qв и Qн) выбирается наибольший Qнак.мах. Расход необходимый для обеспечения заданной скорости перемещения двух цилиндров наклона Q2=2Qнак.мах Выбор насоса для гидросистемы. Если проектировщик (студент), решил обеспечить совмещение подъёма каретки и наклона мачты, то требуемый расход Q определяется по формуле: Если операции проводят поочередно, т.е. или наклоняют мачту или поднимают каретку, то расход в системе выбирается по большему значению Q=Q1 или Q=Q2. Определение необходимого рабочего объёма насоса. где n- номинальное число оборотов, он – объёмный коэффициент полезного действия (он 0,95…0,97). Число оборотов или частота вращения вала насоса обычно стандартная и у электродвигателей и у дизелей n=1500об/мин (n=25 об/с) или n=2000 об/мин (n=33,3 об/с). Насос выбирается по потоку рабочей жидкости необходимому для осуществления требуемой скорости движения двигателей qнас и выдерживающий работу при давлениях не менее Pном (см. приложение 3). При этом записывается как модель, так и основные характеристики: рабочий объём; максимально допустимое давление; частота вращения; КПД объёмный и полный и т.д. После подбора насоса получили рабочий объём qн см3/об выбранного насоса. Теперь, если необходимо обеспечить именно заданную скорость перемещения исполнительных двигателей, то определяем число оборотов nр этого выбранного насоса обеспечивающего нужный расчетный расход Q. Выбор марки рабочей жидкости. Параметры некоторых рабочих жидкостей применяемых в гидроприводах приведены в таблице Параметры рабочих жидкостей.

Расчет трубопроводов. В приводе могут применяться на разных участках трубы различных диаметров, а могут одного диаметра. В любом случае необходимо подтвердить расчетом, что выбранный диаметр подходит. Имеется участок от насоса до распределителей, по которому должен проходить расход Q. Рабочая жидкость, на этом участке, всегда будет под номинальном давлением. Это напорная гидролиния. От распределителей до бака – сливная гидролиния. Считаем, что сливается столько же жидкости сколько протекает по напорному трубопроводу, как наиболее неблагоприятный вариант. От распределителей до гидроцилиндров трубопроводы работают поочередно, то как напорные, то как сливные. Наиболее неблагоприятный вариант это при работе в режиме напорного трубопровода. Необходимо рассчитать каждый из этих участков. Допустимые скорости течения рабочей жидкости по трубам зависят от назначения трубопровода. Для сливного трубопровода Vд.сл= 1,5….2,0м/с. Допустимая скорость течения рабочей жидкости для напорного трубопровода определяется в зависимости от давления по приведенной таблице

Примем скорость течения рабочей жидкости в напорном трубопроводе Vд.н=…… и в сливном трубопроводе Vд.сл= …. Внутренний диаметр напорного трубопровода Внутренний диаметр сливного трубопровода Необходимая толщина стенки трубы у напорного трубопровода Необходимая толщина стенки у сливного трубопровода p- давление в соответствующей трубе pном или pсл. - допустимое напряжение материала трубы. Стальные бесшовные трубы . =120106 Н/м2. Толщина стенки стальной бесшовной холоднодеформированной трубы по ГОСТ 8734-75 выбирается из ряда : 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,4; 1,5; 1,6; 1,8; 2; 2,2; 2,5; 2,8; 3; 3,2; 3,5; 4; 4,5; 5; 5,5;…..мм. Принимаем стандартную толщину стенки sгост тр.н=….. sгост тр.сл=…. У труб стандартизуется наружный диаметр и толщина стенки, поэтому при расчете приходится несколько раз пересчитывать одно и тоже. Определение наружного диаметра труб Полученные в результате расчета значения диаметров труб округляются до ближайшего большего стандартного значения. Наружный диаметр стальных бесшовных холоднодеформирован-ных труб выбирать из ряда : 7; 8; 9; 13; 14; 15; 16; 17; 18; 19; 21; 22; 23; 25; 26; 27; 28; 32; 34; 35; 36; 51; 53; 54; 56; 57; 60; 63; 65; 68; 70; 73; 75; 80; 83; 85….. мм. По уточненному гостированному диаметру выбранных труб определяется внутренний диаметр (dу) стандартной трубы. Внутренний диаметр стандартной трубы называется диаметром условного прохода. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||