Технологический процесс изготовления шестерни. шестерня. Мт Машиностроительные технологии

Скачать 0.69 Mb. Скачать 0.69 Mb.

|

ФАКУЛЬТЕТ _МТ «Машиностроительные технологии»_______________ КАФЕДРА __МТ-8 «Материаловедение»_____________________________ ДОМАШНЯЯ РАБОТА

Москва 2021-2022 уч. Год  Исходные данные:

Требования предъявляемые зубьям шестерни редуктора открытого типа для привода транспортерной ленты, эксплуатируемой на горно-обогатительном комбинате. Условия работы шестерни определяются их быстроходностью, уровнем контактных и изгибающих нагрузок. В процессе эксплуатации зубья шестерни подвергаются: - изгибу при максимальном однократном нагружении (при резком торможении, заклинивании, при приложении максимального крутящего момента); - изгибу при многократных циклических нагрузках, вследствие чего в корне зуба развиваются наибольшие напряжения и может происходить усталостное разрушение; - контактным напряжением на боковых рабочих поверхностях зубьев, приводящим к образованию контактно-усталостного выкрашивания (питтинга); - износу боковых поверхностей (из-за попадания абразивных частиц, грязи, пыли в зону контакта). При относительном скольжении в условиях недостаточной смазки либо без смазки на рабочих поверхностях зубьев может происходить «схватывание» и образование грубых задиров, приводящих к катастрофически быстрому (в течение нескольких часов) изнашиванию шестерни. Зубья шестерни должны иметь высокую поверхностную твердость и износостойкость при относительно вязкой сердцевине. Твердость поверхности зуба должна составлять 58…60 HRC. Обоснование выбора материала Для вышеуказанной шестерни можно применять конструкционные цементуемые стали. Учитывая, что по техническим требованиям требуются высокие характеристики, следует обратиться к легированным сталям. Общими требованиями для упрочняемых сталей является следующее: а) достаточно высокая прокаливаемость и закаливаемость, позволяющие обеспечить требуемую твердость поверхностного слоя и сердцевины зубьев при закалке в масле. Углеродистые стали для шестерен не применяют, так как они требуют закалки с охлаждением в воде, что сопровождается повышенной деформацией; б) технологичность для насыщения, определяемая малой склонностью к чрезмерному перенасыщению поверхности углеродом и азотом и внутреннему окислению; в) хорошая обрабатываемость резанием; г) технологичность для термической обработки после насыщения. Так как нам необходима высокая поверхностная твердость и вязкая сердцевина, поэтому мы ориентируемся на выборе химико-термической обработки. Рассмотрим сталь, - 20ХНР. Сталь 20ХНР конструкционная малоуглеродистая легированная, упрочняемая химико-термической обработкой - цементацией. Заменитель - сталь 20ХН. Вид поставки - сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Калиброванный пруток ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 4543-71, ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 4543-71, ГОСТ 1133-71. Назначение - зубчатые колеса, валы-шестерни, червяки, кулачковые муфты, валики, пальцы, втулки и другие нагруженные крупные детали, работающие в условиях ударных нагрузок. Химический состав в % материала 20ХНР ГОСТ 4543 - 71 указан в таблице 1. Таблица 1

Легирующие элементы, присутствующие в стали, оказывают влияние на структуру цементуемого слоя, механизм его образования и скорость диффузии. В случае цементации сталей, легированных карбидообразующими элементами, при температуре диффузии возможно образование двухфазного слоя из аустенита и карбидов глобулярной формы. При этом аустенит обедняется углеродом и карбидообразующими элементами ( Cr, Mn) и на поверхности после закалки образуются немартенситные структуры, способствующие снижению твердости и особенно предела выносливости. Суммарная концентрация углерода на поверхности цементированного слоя сталей, легированных карбидообразующими элементами, может достигать 1,5-2,0% и более. Хром - 0.70-1.10%, марганец - 0.60-0.90 - карбидообразующие элементы, увеличивают энергию активации Q, уменьшают коэффициент диффузии углерода в аустените, увеличивают глубину цементованного слоя после цементации. Никель - 0.80-1.10% повышает вязкость цементованного слоя и сердцевины и понижает порог хладноломкости. Бор - 0.001-0.005 увеличивает прокаливаемость сердцевины. Важно отметить, что 20ХНР обладает наследственной мелкозернистостью и высокой прокаливаемостью, допускает возможность непосредственной закалки после цементации. Физико-механические свойства. 3.1 Механические свойства в зависимости от температуры отпуска. Закалка 860 °С, масло. Охлаждение после отпуска в масле:

3.2 Механические свойства в зависимости от сечения. Нормализация 930 °С, воздух. Закалка 840 °С, масло. Отпуск 200 °С, воздух:

3.6 Твердость

3.7 Прокаливаемость Закалка 860 С. Твердость для полос прокаливаемости HRCэ

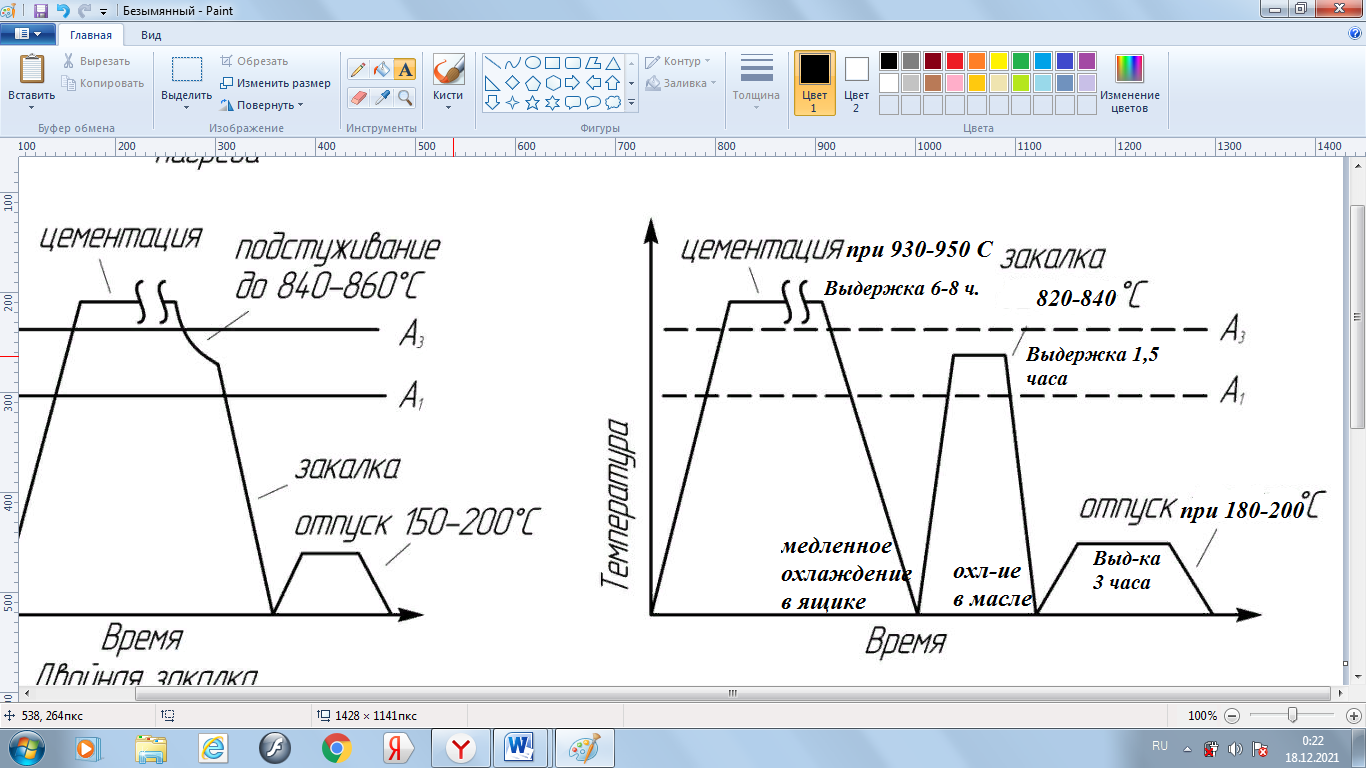

При работе со сталью 20ХНР существует ряд сложностей. Сталь содержит никель, а так как он дефицитный, то применять такую сталь не желательно. Стали с 0,06 % титана, имеют недостаток - склонность к внутреннему окислению при газовой цементации, что приводит к снижению твердости слоя и предела выносливости. Данная сталь склонна к отпускной хрупкости. Титан уменьшает чувствительность стали к перегреву, а также измельчает зерно, тем самым ухудшает обрабатываемость. Титан относится к числу элементов, образующих в стали труднорастворимые карбиды не переходящие в твердый раствор даже при нагреве до 1250 - 1300 °С. Вследствие этого при закалке с относительно низких температур большая часть титана остается связанной в виде карбидов и лишь незначительная его часть переходит в твердый раствор. Проявляя зародышевое действие и ввязывая углерод в карбиды, титан оказывает отрицательное влияние на прокаливаемость стали. Часть титана, перешедшая в твердый раствор, увеличивает прокаливаемость. Влияние титана на прокаливаемость стали зависит от его содержания, от температуры закалки и от присутствия других элементов. Одновременное введение в сталь хрома и марганца повышает её прокаливаемость и прочностные свойства. Режим химико-термической обработки шестерни. Последовательность операций предварительной и окончательной термообработки детали будет состоять из цементации, закалки и низкого отпуска. Цементацию проводим в газовом карбюризаторе - газовая цементация. При газовой цементации в качестве карбюризатора используем разбавленный природный газ, контролируемые атмосферы, получаемые в специальных генераторах, а также жидкие углеводороды (керосин, бензол, и др.), каплями подаваемые в герметичное рабочее пространство печи, где они образуют активную газовую среду. Концентрация углеродного потенциала газовой смеси должна быть больше концентрации углерода на поверхности стали: будет происходить науглероживание. Типичная структура цементованного слоя на поверхности стали после медленного охлаждения от температуры цементации: наружная часть слоя имеет структуру заэвтектоидных сталей - перлит и вторичный цементит, который при медленном охлаждении выделяется на границах аустенитных зерен в виде оболочек. Средняя часть слоя, имеющая эвтектоидную концентрацию, состоит из перлита. Далее по направлению к сердцевине концентрация углерода уменьшается, структура соответствует доэвтектоидной стали. После цементации структура поверхностного слоя соответствует изменением структуры на диаграмме Fe-C. При этом на поверхности детали возникает неблагоприятная структура, в виде сплошной сетки вторичного цементита по границе зерен. Несмотря на самую высокую твердость цементитная сетка сильно охрупчивает металл и может вызвать выкрашивание поверхности. Для исправления структуры и получения нужных свойств на шестерни после цементации в обязательном порядке подвергаем дополнительной термообработке. Она включает в себя одинарную или двойную закалку и последующий низкий отпуск. Отпуск при температуре 180-200 С выполняется с целью получения структуры мартенсита отпуска и для частичного снятия внутренних напряжений в закаленной стали с целью повышения вязкости без заметного снижения твердости. После такого режима термической обработки структура поверхностного слоя – мелкоигольчатый мартенсит с вкраплениями избыточного цементита (рис.2), а сердцевины – мелкозернистый перлит с участками феррита.  Рисунок 2 Микроструктура мартенсита Механические свойства стали после термической обработки: - Твердость HRC 58-60 (пов.), 330 НВ (серд.) График ХТО шестерни представлен на рисунке 3.  Рис.3 Режим ХТО шестерни Для достижения 0,8-1,0 мм глубины цементованного слоя потребуется произвести выдержку при цементации порядка 6-8 часов. Время выдержки перед закалкой примем 2,0 мм на 1 мм максимального сечения. Следовательно 45*2=90 мин или 1,5 часа. Время выдержки при отпуске 4 мин на 1 мм сечения. Следовательно, 4*45=180 мин или 3,0 часа. Список использованной литературы Самохоцкий А.И. Технология термической обработки металлов, М., Машгиз, 1962. Пожидаева С.П. Технология конструкционных материалов: Уч. Пособие для студентов 1 и 2 курса факультета технологии и предпринимательства. Бирск. Госуд. Пед. Ин-т, 2002. Гуляев А.П. Металловедение. - М.: Металлургия, 1977. Марочник сталей и сплавов. 2-е изд., доп. и испр. / А.С. Зубченко, М.М. Колосков, Ю.В. Каширский и др. Под общей ред. А.С. Зубченко – М.: Машиностроение, 2003. Металловедение и термическая обработка стали. Справочник. / Под ред. Л.М. Бернштейна, А.Г. Рахштадта, М.: Металлургия, 1987. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||