Дефектоскопист. Вопросы спец экз ВИК. Наиболее существенным качеством машин и аппаратов опасных производств является

Скачать 192 Kb. Скачать 192 Kb.

|

|

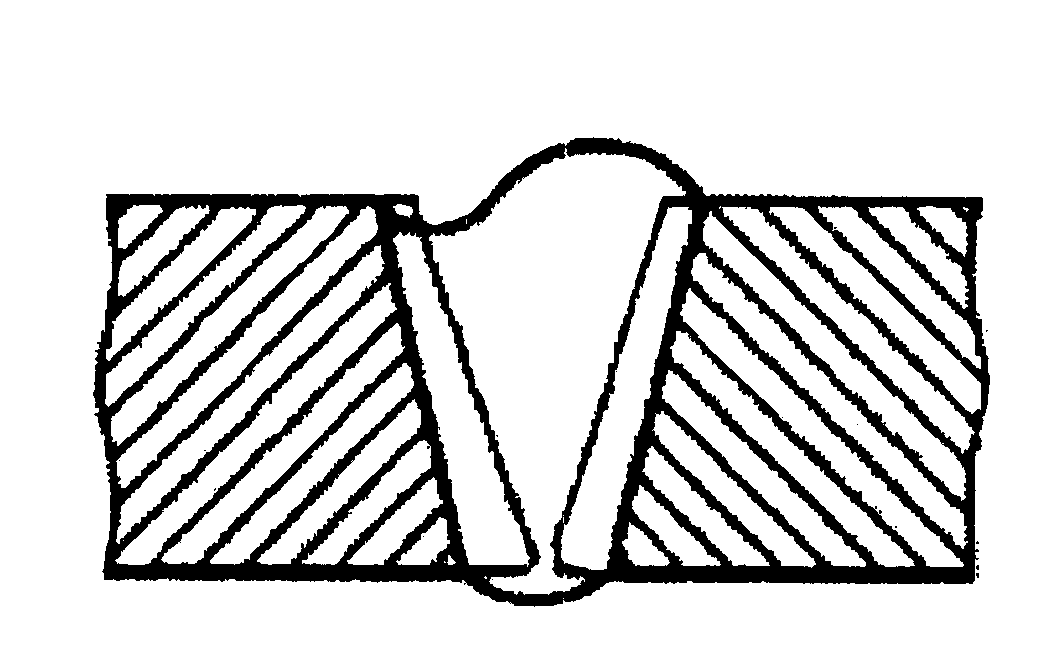

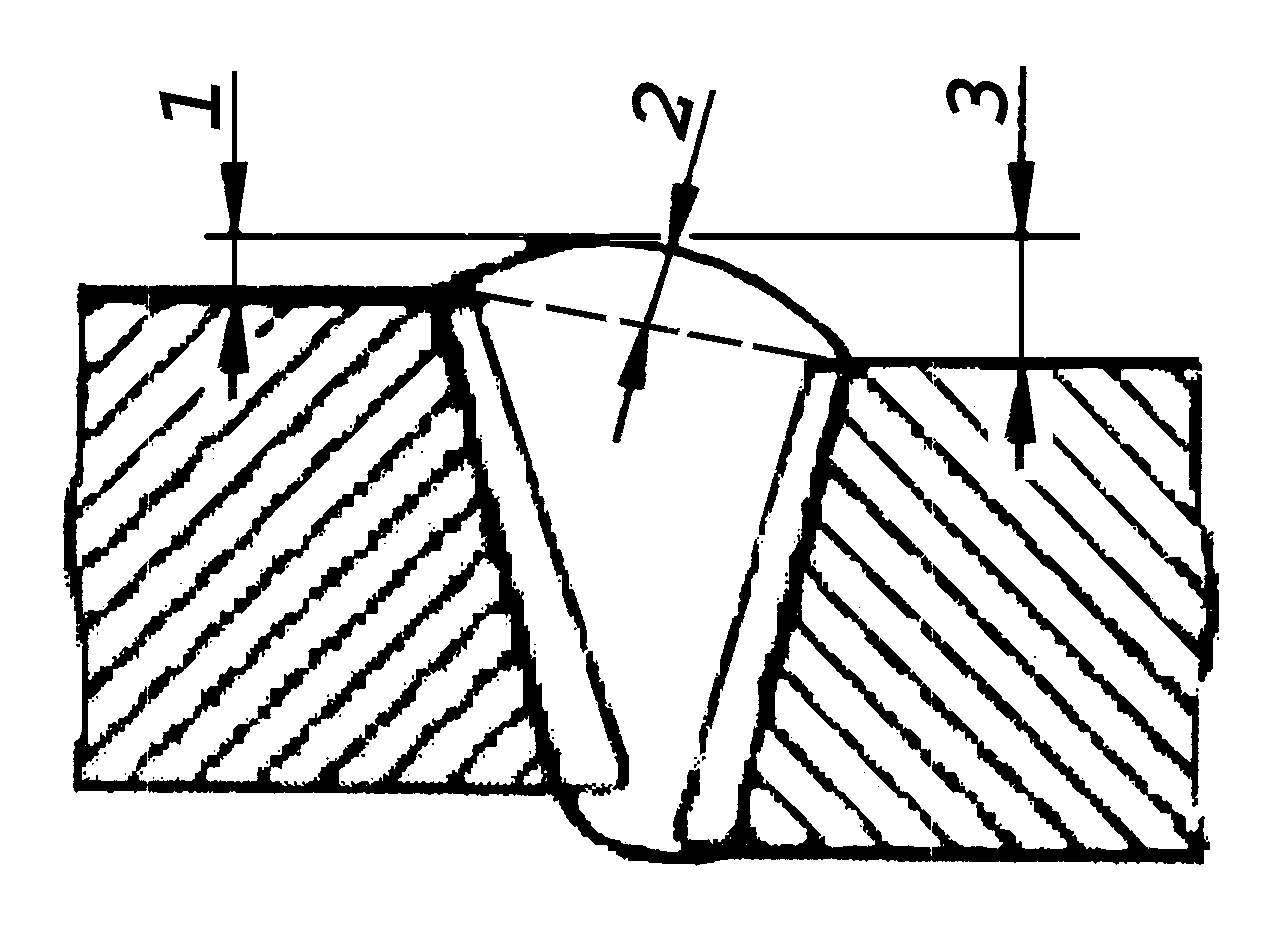

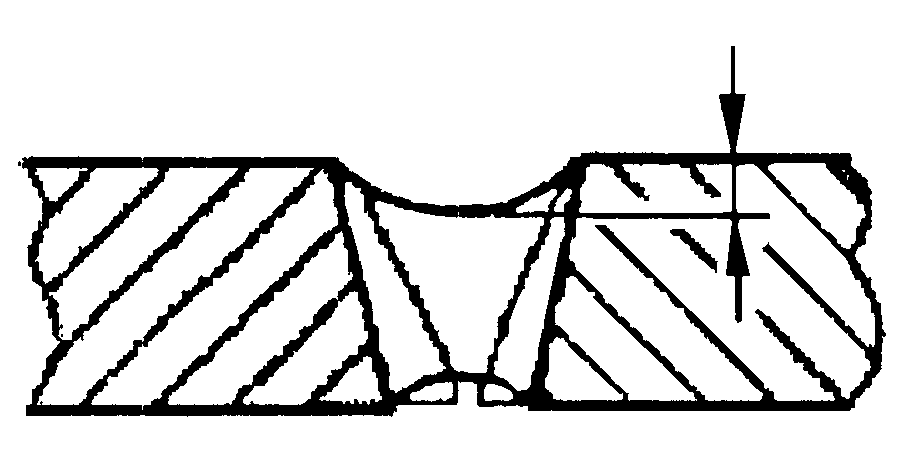

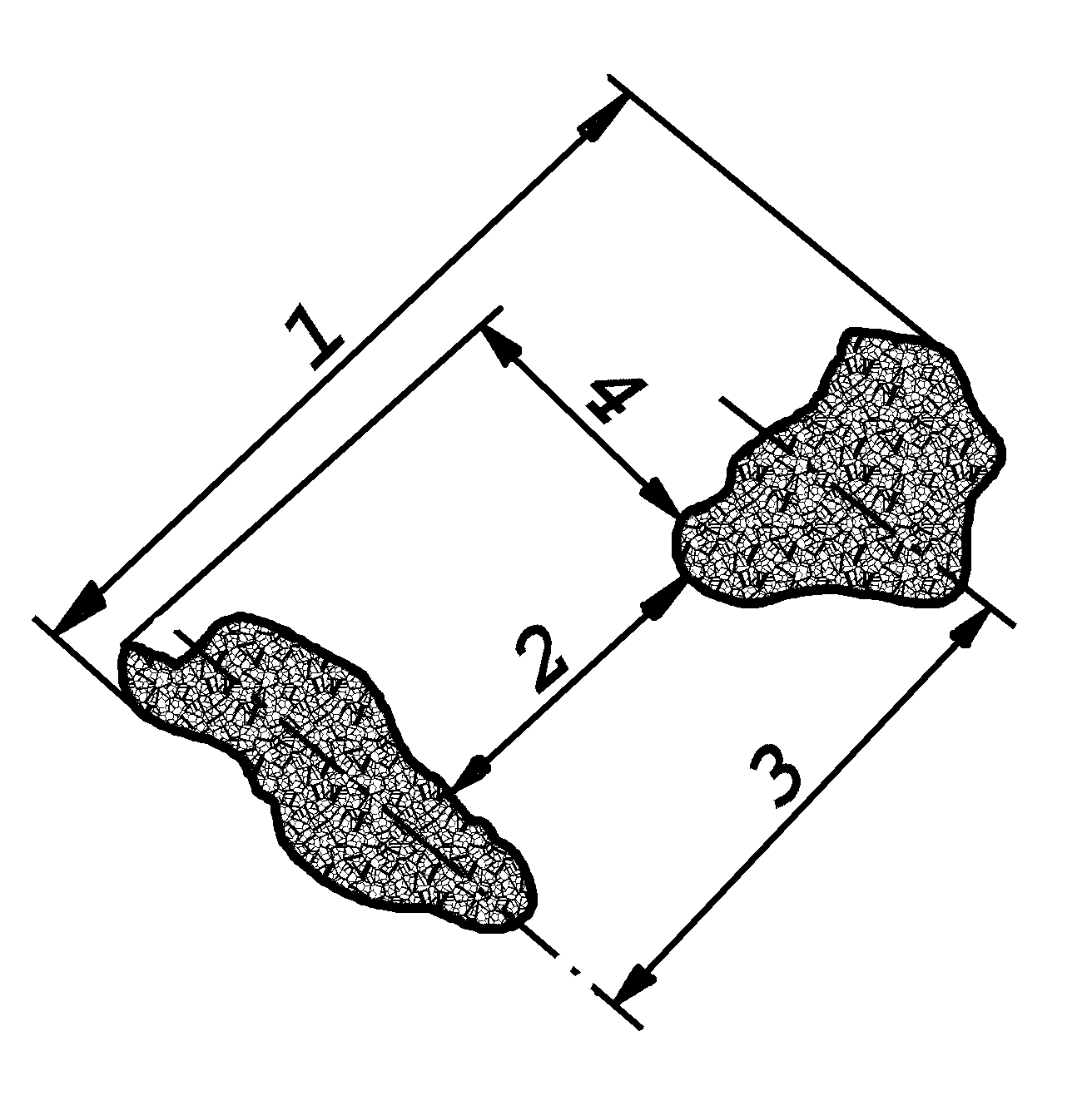

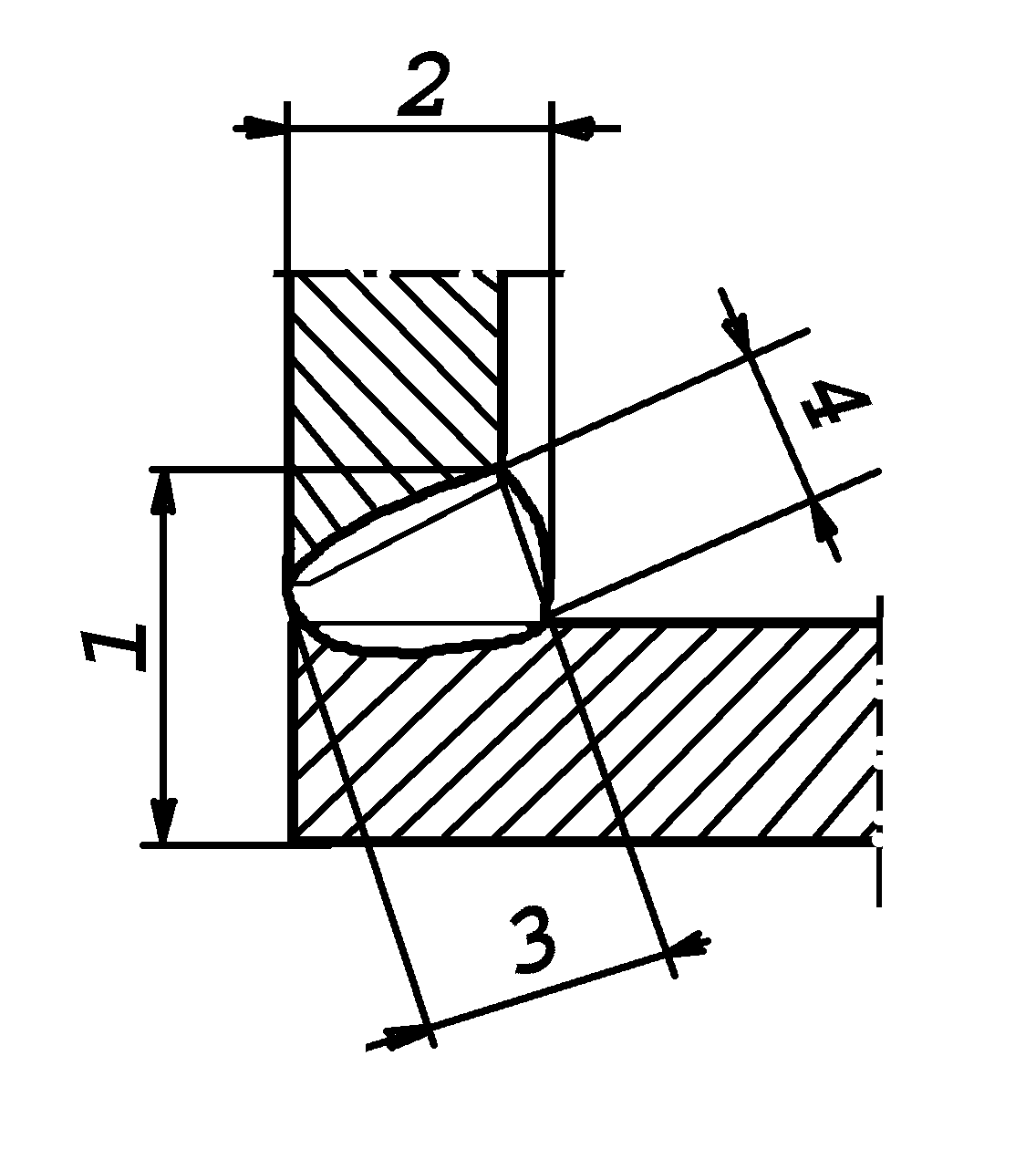

Наиболее существенным качеством машин и аппаратов опасных производств является: а) производительность; б) антикоррозийная стойкость; в) надежность в работе; г) все перечисленное. Процесс получения чистого продукта за счет разделения неоднородных систем под действием центробежных сил называется: а) фильтрованием; б) отстаиванием; в) центрифугированием; г) виброочисткой. В ректификационной колонне с визуальным и измерительным методом можно контролировать: а) куб колонны; б) собственно колонну; в) дефлегматор; г) все перечисленное. Промышленный хроматограф предназначен для: а) анализа частотных составляющих в колебательном процессе; б) анализа и разделения веществ, содержащихся в смеси жидкостей или газов; в) выделения гармонических составляющих; г) определения концентрации хрома в растворе. По принципу действия сепараторы бывают: а) центробежные; б) электроионные; в) магнитные; г) варианты а) и в). Теплообменник поверхностного типа для использования теплоты отходящих газов называется: а) радиатор; б) регенератор; в) рекуператор; Теплообменник, в котором передача теплоты осуществляется путем поочередного соприкосновения теплоносителей с одними и теми же поверхностями аппарата, называется: а) радиатор; б) регенератор; в) рекуператор; г) охладитель Розенгауза. Конструкция и режим работы химического реактора определяются: а) температурой протекания реакции; б) рабочим давлением внутри реактора; в) концентрацией реагентов; г) всем перечисленным. В электролизере происходят процессы: а) нанесения защитных покрытий на поверхности, соприкасающиеся с агрессивными средами; б) заряда электрических батарей; в) пространственное разделение процессов окисления и восстановления; г) обработки токопроводящих материалов. Снижение скорости перемещения продуктов может быть вызвано: а) отложением твердых продуктов на внутренних поверхностях оборудования и трубопроводах; б) деформацией отдельных участков трубопроводов; в) повышением вязкости продукта, вызванным понижением рабочей температуры процесса; г) всем перечисленным. Использование остаточного давления среды в реакторе периодического действия: а) допускается; б) не допускается; в) допускается при непрерывном контроле его величины; г) допускается в отдельных обоснованных случаях. Ухудшение электрического контакта в коммутационных элементах машины и аппаратуры приводит к: а) возникновению электрических помех; б) увеличению переходного сопротивления и местному перегреву; в) возрастанию токов утечки; г) всему перечисленному. Причинами, вызывающими появление дефектов электрооборудования технологических систем, выявляемых визуальным и измерительным методом, могут быть: а) перегрузки по току и напряжению; б) старение диэлектрических материалов; в) окисление контактирующих деталей; г) варианты б) и в). Дефекты изоляции электрокоммутационных изделий обычно образуются из-за: а) сильного увлажнения; б) загрязнения; в) местного разрушения, вызываемого разрядами и резкими перепадами температуры окружающей среды; г) всего перечисленного. Дефекты элементов и частей электротехнологических систем оборудования приводят к: а) преждевременному износу материала; б) появлению хрупкости; в) снижению электрической прочности изоляции; г) всему перечисленному. Неисправность электродвигателя компрессора из-за пробоя межвитковой изоляции одной из его обмоток приводит к: а) повышенной вибрации при работе электродвигателя и быстрому выходу из строя его подшипников; б) уменьшению крутящего момента на валу; в) снижению скорости вращения ротора электродвигателя; г) срабатыванию тепловой защиты. Источниками помех при поиске дефектов визуальным и измерительным методом могут быть: а) электромагнитное поле объекта контроля; б) солнечная радиация; в) близкое присутствие посторонних светящихся объектов; г) наслоения загрязняющих веществ. При проведении входного контроля металла сборочных единиц и элементов трубопроводов высокого давления, визуальный контроль внутренней и наружной поверхности труб производится в объеме: а) 20%; б) 80%; в) для трубопроводов давлением до 10 МПа – 100%, давлением свыше 10 МПа – 80%; г) 100%. При проведении входного контроля элементов трубопроводов высокого давления, измерительный контроль наружного диаметра и толщины стенки труб производится в объеме: а) 20%; б) 80%; в) для трубопроводов давлением до 10 МПа – 100%, давлением свыше 10 МПа – 80%; г) 100%. При проведении входного контроля элементов трубопроводов высокого давления, визуальный и измерительный контроль поковок (внешний осмотр, проверка маркировки и контроль размеров) производится в объеме: а) 50%; б) 80%; в) 100%; г) для поковок такой контроль может не производиться. Подрезы изготовленного сварного шва технологического трубопровода в местах перехода от шва к основному металлу допускаются по глубине не более: а) 10 % толщины стенки трубы; б) 20% толщины стенки трубы; в) 30% толщины стенки трубы; г) 50% толщины стенки трубы. При проведении визуального контроля поверхности труб, средства увеличения используются: а) для контроля наружной и внутренней поверхностей трубы; б) для контроля только внутренней поверхности трубы; в) для контроля только наружной поверхности трубы; г) для контроля в местах, близких к торцам трубы, или сварных соединений. При сборке труб с условным диаметром 80 мм и продольными швами, эти швы должны быть смещены относительно друг друга не менее, чем: а) на 45 мм; б) на 55 мм; в) на 63 мм; г) на 100 мм. При сборке под сварку труб с толщиной стенки 6 мм смещение кромок по наружному диаметру не должно превышать: а) 1,8 мм; б) 2,2 мм; в) 2,5 мм; г) 2,7 мм. По результатам визуального и измерительного контроля сварного шва технологического трубопровода, при определенных размерах может допускаться: а) прожог; б) пора; в) незаваренный кратер; г) трещина. При проведении визуального и измерительного контроля сварного шва технологического трубопровода, следует следить, чтобы: а) зона термического влияния не превышала 10 мм в обе стороны от шва; б) поверхность шва была крупночешуйчатой; в) форма и размеры шва были стандартными; г) выполнялись все указанные требования а), б) и в). Инструкция по визуальному и измерительному контролю РД 03-606-03 устанавливает порядок проведения визуального и измерительного контроля: а) оборудования атомных электростанций; б) основного материала при ремонте устройств на опасных производственных объектах; в) специальных сварных соединений технических устройств и сооружений; г) композитных материалов. Визуальный и измерительный контроль исходного материала при поступлении на предприятие производится с целью подтверждения соответствия требованиям: а) руководящих документов по экспертизе технических устройств готового изделия (сооружения) из данного материала; б) конструкторской документации для данного исходного материала; в) к проверке формы и размеров выборки исправленных дефектных участков; г) всех перечисленных документов. Визуальный и измерительный контроль материалов на стадии входного контроля, изготовления деталей и сборочных единиц и при подготовке их к сборке проводится с целью проверки допустимости: а) трещин на поверхности материала; б) деформаций материала; в) внутренних неметаллических включений в материале; г) варианты а) и б). Шероховатость поверхности может быть определена с помощью: а) профилографа-профилометра; б) штриховой меры; в) калибра; г) микрометра Поверке в метрологических службах подлежат: а) лупы просмотровые; б) калибры; в) поверочные плиты; г) микрометры. Поверка средств измерений должна производиться службами, аккредитованными: а) Органом по аккредитации TGA (Германия); б) Федеральной службой по технологическому надзору (Госгортехнадзором); в) руководством предприятия, на котором эти средства измерения используются; г) Госстандартом России. Визуальный и измерительный контроль деталей (изделий), по возможности, рекомендуется производить: а) на стационарном рабочем столе; б) на полу; в) на передвижной платформе; г) в РД 03-606-03 нет рекомендаций такого характера. При проведении визуального и измерительного контроля в процессе эксплуатации сооружения, не является обязательным требованием: а) безопасность проведения работ; б) удобство подхода к объекту; в) подключение ламп к стационарной электросети 220В; г) все перечисленные требования обязательны. Для создания оптимального контраста дефекта с фоном в зоне контроля, рекомендуется: а) использовать местное освещение; б) использовать комбинированное освещение; в) использовать общее освещение; г) использовать только лампы дневного света. Поверхность, подлежащая контролю, должна рассматриваться при проведении визуального и измерительного контроля под углом: а) не менее 30; б) не менее 45; в) не менее 60; г) 90. Поверхность, подлежащая контролю, может рассматриваться при проведении визуального и измерительного контроля с расстояния: а) 450 мм; б) 650 мм; в) 850 мм; г) варианты а) или б). В соответствии с требованиями РД 03-606-03, подготовка поверхности контролируемого объекта должна производиться: а) специалистом I уровня квалификации, выполняющим визуальный и измерительный контроль объекта; б) специалистом II уровня квалификации, выполняющим визуальный и измерительный контроль объекта; в) любым специалистом, выполняющим визуальный и измерительный контроль объекта; г) ни одним из указанных специалистов. Освещенность контролируемой поверхности при проведении визуального и измерительного контроля должна составлять: а) не менее 300 люкс; б) не менее 500 люкс; в) не менее 800 люкс; г) не более 1000 люкс. Если, в соответствии с документацией, должен быть проведен визуальный и измерительный контроль поверхности объекта, но изоляционное покрытие мешает проведению контроля, то: а) визуальный и измерительный контроль объекта разрешается не проводить; б) визуальный и измерительный контроль может быть проведен без снятия покрытия; в) покрытие должно быть снято для проведения контроля; г) покрытие не снимается, а контроль проводится другими методом. Ширина зоны зачистки готовых стыковых сварных швов, выполненных дуговой сваркой, с внутренней стороны кромок разделки деталей, для проведения визуального и измерительного контроля может составлять: а) 5 мм; б) 10 мм; в) 20 мм; г) варианты б) или в). При вварке патрубка в коллектор, зачистке для проведения визуального контроля перед сваркой подвергаются поверхности: а) отверстие в коллекторе под патрубок; б) поверхность вокруг данного отверстия в коллекторе; в) часть поверхности ввариваемого патрубка, вблизи кромки разделки; г) все указанные поверхности а), б) и в). Измерительные инструменты и приборы должны периодически проходить поверку в метрологических службах в сроки: а) каждый год; б) каждые 2 года; в) каждые 5 лет; г) данные сроки устанавливаются нормативно-технической документацией на инструменты или приборы. Шероховатость поверхности изделия, подлежащего визуальному и измерительному контролю, при отсутствии дополнительных требований, должна быть: а) не более Ra 3,2 (Rz 40); б) не более Ra 6,3 (Rz 40); в) не более Ra 12,5 (Rz 80); г) не более Ra 25 (Rz 125). Согласно нормативной документации, поверхность детали должна быть подвергнута сначала визуальному контролю, а сразу же после него – ультразвуковому. Какая шероховатость поверхности объекта допустима: а) Ra 3,2 (Rz 40); б) Ra 10 (Rz 63); в) Ra 12,5 (Rz 80); г) Ra 25 (Rz 125). Измерительный контроль сварных швов труб с прямым швом производится по длине шва: а) не менее, чем в 2 сечениях; б) не менее, чем в 3 сечениях; в) не менее, чем в 5 сечениях; г) не менее, чем в 7 сечениях. Кромки поковок, подлежащие сварке, следует визуально контролировать по всей длине, на участке шириной: а) не менее 20 мм; б) равной b+20 мм, где b – толщина большего из свариваемых элементов; в) не менее 2b, где b – толщина большего из свариваемых элементов; г) не менее 100 мм. Ширина зон контроля кромок изделий с наплавкой, должна быть равной: а) ширине участка наплавки плюс 20 мм; б) ширине участка наплавки плюс 20 мм в обе стороны от наплавки; в) 2 ширины участка наплавки; г) 50 мм. Визуальный контроль материала и кромок свариваемых элементов перед сваркой производится с целью выявления: а) коррозии на поверхности; б) наличия клейма; в) несоответствия формы разделки кромок требованиям рабочих чертежей; г) всего перечисленного а), б) и в). В выполненном сварном соединении необходимо визуально контролировать: а) правильность выполнения маркировки шва; б) качество зачистки поверхности для выполнения последующего капиллярного контроля, если он предусмотрен; в) отсутствие наплывов на поверхности шва; г) все перечисленное а), б) и в). В выполненном сварном соединении необходимо визуально контролировать: а) толщину каждого из сваренных элементов; б) западание между валиками шва; в) наличие конструктивных непроваров; г) все перечисленное а), б) и в). На представленном рисунке указан дефект сварного шва:  а) подрез; б) неполное заполнение разделки; в) вогнутость; г) чешуйчатость. Измерение вогнутости сварного шва должно быть произведено: а) в местах ее минимальной величины; б) в местах ее максимальной величины; в) в местах ее средней величины; г) в любых местах. Если производится контроль толщины автоматически нанесенного антикоррозионного покрытия трубы, то измерения должны проводиться: а) через каждые 30 по окружности покрытия; б) через каждые 60 по окружности покрытия; в) через каждые 90 по окружности покрытия; г) через каждые 180 по окружности покрытия. Величина глубины западания между валиками шва различной высоты определяется: а) относительно меньшего валика; б) относительно большего валика; в) относительно средней величины высоты валиков; г) относительно поверхности основного материала. Какой из представленных размеров является выпуклостью данного стыкового шва:  а) размер 1; б) размер 2; в) размер 3; г) ( размер 1 + размер 3 ) / 2. Измерение параметров сварных швов разрешается производить как непосредственно на шве, так и: а) дистанционно - триангуляционным методом с использованием лазерного интерферометра; б) по слепку, выполненному с данного участка сварного шва; в) по тени проекции на экран освещенного участка сварного шва; г) по фотографии данного участка сварного шва. Измерительный контроль сварного тройника из труб предусматривает, в числе прочего, проверку: а) соответствия габаритных размеров выполненного соединения заданным в НТД; б) прогиба корпусов труб; в) отклонения оси основной трубы; г) всех перечисленных величин а), б) и в). Овальность сечения детали ( а)  ; ;б)  ; ;в)  ; ;г)  . .При ремонте дефектных участков сварного соединения, если предусматривается последующее применение других методов контроля, допускается не измерять: а) размеры выборки дефектного участка; б) размеры разделки кромок выборки дефектного участка; в) общую длину сварного соединения; г) шероховатость поверхности после исправления. При визуальном и измерительном контроле изделия в процессе эксплуатации, необходимо фиксировать следующие недопустимые дефекты: а) значительные изменения формы конструкции изделия, вызванные эксплуатационными нагрузками; б) трещины, развившиеся в процессе эксплуатации; в) непровары, не выявленные на стадии изготовления изделия; г) все указанные дефекты а), б) и в). Оценка качества объекта по результатам визуального и измерительного контроля должна производиться по нормам, согласованным: а) с руководством предприятия-изготовителя или эксплуатирующей организации; б) с Федеральной службой по технологическому надзору (Госгортехнадзором); в) с Госстандартом России; г) с любым специалистом III уровня квалификации по визуальному и измерительному контролю. Клеймо на поверхности объекта о его приемке по результатам визуального и измерительного контроля ставится в случаях: а) только при отсутствии любых отклонений, даже допустимых, параметров объекта от норм; б) когда работы по визуальному контролю непосредственно выполнял специалист III уровня квалификации; в) когда это требуется технологической документацией; г) когда у объекта выявлено не более одного недопустимого дефекта. Акт о результатах визуального и измерительного контроля является: а) исходной документацией для контроля; б) нормативной документацией, по которой проводится контроль; в) отчетной документацией о контроле; г) учетной документацией по контролю. На представленном рисунке изображен:  а) непрерывный шов; б) перемежающийся непрерывный шов; в) прерывистый шов; г) компенсационный шов. На представленном рисунке стрелками указана величина:  а) обратной выпуклости сварного шва; б) вдавленности сварного шва; в) вогнутости сварного шва; г) утонения сварного шва. Из представленных на рисунке размеров, расстоянием между включениями, обнаруженными визуально на поверхности объекта контроля, является:  а) 1; б) 2; в) 3; г) 4. В каком из указанных документов представляются результаты контроля: а) в карте операционного контроля; б) в технологической карте; в) в программе входного контроля; г) в инструкции по проведению контроля. В технологической карте визуального и измерительного контроля не указывается: а) требования к освещенности поверхности объекта контроля; б) предельно допустимые значения контролируемых параметров; в) порядок поверки средств измерений, используемых при проведении контроля; г) наименование организации, проводящей контроль. На заключении о качестве подготовки соединения к сварке должны быть поставлены подписи: а) директора организации, выполнявшей контроль; б) специалиста, непосредственно проводившего контроль; в) начальника службы технического контроля; г) специалистов, указанных в вариантах б) и в). Трещины напряжения металла направлены, как правило: а) хаотично, паутинообразно; б) параллельно поверхности; в) под прямым углом вглубь металла; г) наклонно к торцу изделия. Отклонение от плоскостности можно измерить: а) лупой измерительной; б) линейкой оптической; в) щупом; г) радиусным шаблоном. Нормы оценки качества для стыкового сварного соединения деталей разной толщины принимаются: а) по номинальной толщине более тонкой детали; б) по номинальной толщине более толстой детали; в) по эквивалентной толщине, равной среднему арифметическому толщин соединяемых деталей; г) по эквивалентной толщине, равной половине толщины более толстой детали. Расчетной высотой углового шва называется следующий размер:  а) 1; б) 2; в) 3; г) 4. Минимально допустимое число одиночных включений, указанное в документации, составляет не более 5 на 1 м сварного шва. Для сварного шва, длиной 500 мм, допускается: а) не более 1 включения; б) не более 3 включений; в) не более 5 включений; г) ни одного включения не допускается. Нормы оценки качества для торцевого сварного соединения деталей принимаются: а) по номинальной толщине стенки более тонкой детали; б) по номинальной толщине стенки более толстой детали; в) по эквивалентной толщине, равной удвоенной номинальной толщине более тонкой детали; г) по эквивалентной толщине, равной половине номинальной толщины более толстой детали. Акт визуального и измерительного контроля качества заготовок составляется: а) на каждую заготовку (партию заготовок), независимо от того, подвергалась ли она визуальному и измерительному контролю или нет; б) на каждую заготовку (партию заготовок), подвергшуюся контролю, и имеющую недопустимые дефекты; в) на каждую заготовку (партию заготовок), подвергшуюся контролю, при отсутствии недопустимых дефектов; г) на каждую заготовку (партию заготовок), независимо от результатов контроля. При проведении визуального и измерительного контроля, в протоколе размеров всегда указываются следующие данные: а) состояние поверхности контролируемого изделия; б) габаритные размеры изделия; в) размеры, выполненные в определенных сечениях изделия по требованию нормативной документации; г) все указанные параметры а), б) и в). ; г) демонстрационной, непригодной к практическому использованию.

|