проектирование систем очистки атмосферы. Наличие опасных и вредных факторов.

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

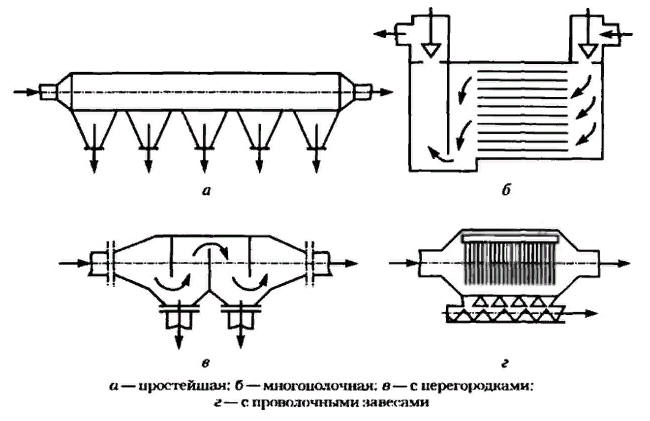

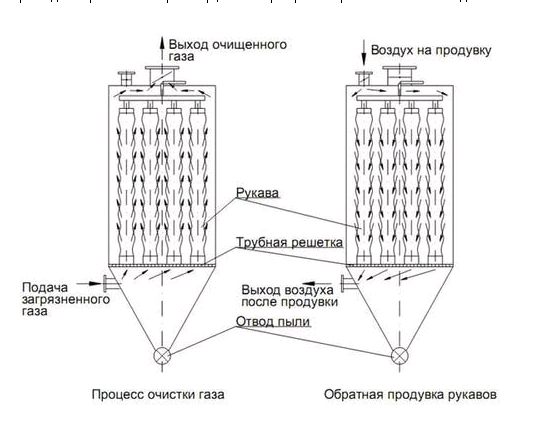

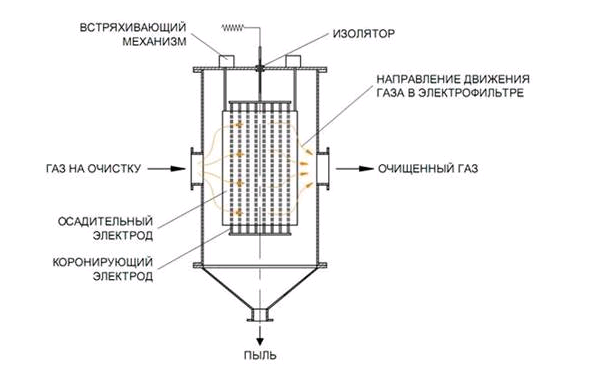

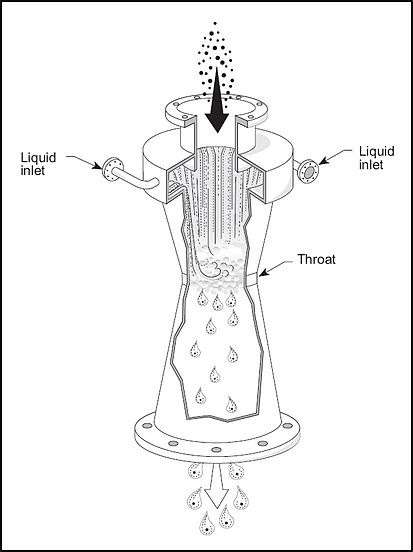

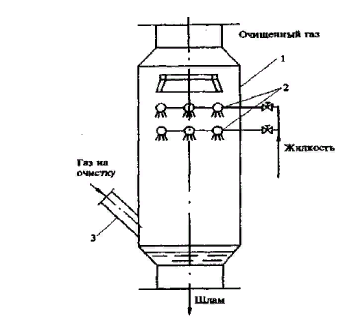

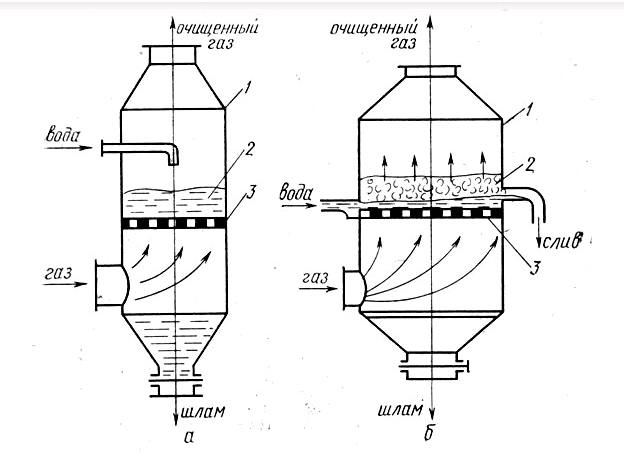

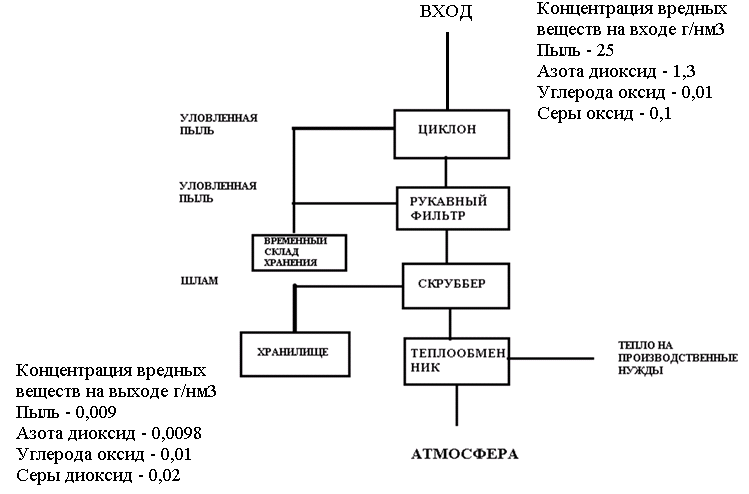

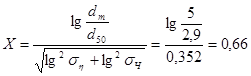

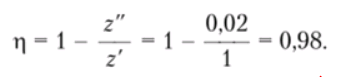

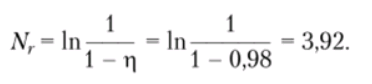

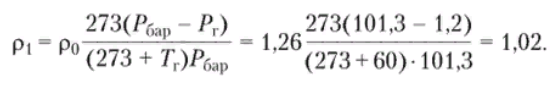

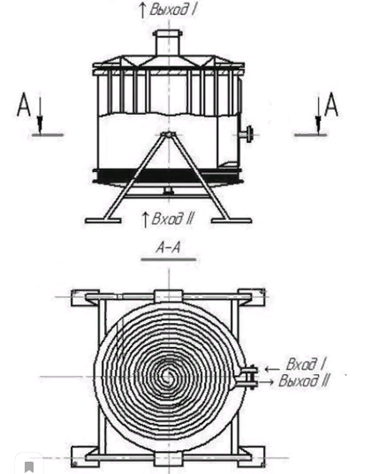

Глава 2. Анализ используемых методов и систем обеспечения техносферной Безопасности на выбранном объекте.2.1 Анализ существующей системы защиты от ОВФ, возможных инженерно-конструкторских решений, обеспечивающих достижение поставленной в техническом задании задачи.Для очистки выбросов от газообразных примесей (оксиды серы и азота, оксид углерода, сероводород, аммиак и др.) применяют методы абсорбции, хемосорбции, адсорбции, каталитического и термического дожигания. Метод абсорбции основан на поглощении одного или нескольких вредных веществ жидким поглотителем, называемым абсорбентом. При выборе абсорбента учитывается растворимость извлекаемого компонента и её зависимость от температуры и давления. В качестве растворителя применяют воду, кислые, щелочные и другие растворы. Например, для удаления из технологических выбросов аммиака, хлористого или фтористого водорода целесообразно применять воду, так как растворимость этих газов в воде составляет сотни граммов на 1 кг. Для удаления ароматических углеводородов из коксового газа применяются вязкие масла. По конструкции абсорбционные аппараты близки к мокрым пылеуловителям. Эффективность абсорбционного (мокрого) метода очистки газов, например, от хлористого водорода, может достигать 85-92% при использовании в качестве абсорбента 2-3% раствора едкой щёлочи, и 75% - при использовании воды. Метод хемосорбции основан на поглощении газов и паров твёрдыми или жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Метод адсорбции основан на селективном поглощении вредных газов и паров твёрдыми сорбентами, имеющими развитую микропористую структуру. В качестве адсорбента чаще всего применяют активированный уголь с помощью которого очищают газы от органических паров, летучих растворителей, дурно пахнущих веществ. Кроме того, в качестве адсорбента применяют силикагель, активированный глинозём, оксид алюминия, цеолиты. Часто адсорбенты пропитываются соответствующими реагентами, повышающими эффективность адсорбции, в этом случае происходит и хемосорбция. Каталитический метод основан на превращении вредных компонентов промышленных выбросов в вещества менее вредные или безвредные за счёт химических реакций взаимодействия удаляемых веществ с одним из компонентов, присутствующим в очищаемом газе, или со специально добавляемым в смесь веществом на твёрдых катализаторах. В качестве катализатора обычно используются платина и металлы платинового ряда, оксиды меди и марганца, марганцевая руда и другое, выполненные в виде шариков, гранул, колец или проволоки, свитой в – спираль. В последние годы методы каталитического дожигания нашли применение и в автомобилестроении. Термический метод основан на высокотемпературном сжигании вредных примесей, содержащихся в технологических вентиляционных и других выбросах. Для осуществления дожигания необходимо поддержание высоких температур очищаемого газа и наличие достаточного количества кислорода. Система огневого обезвреживания обеспечивает эффективность очистки, например, от оксида углерода, на 90-99%, если время пребывания газовой смеси в высокотемпературной зоне не менее 0,5 сек. и температура обезвреживаемых газов 600-750 °С. Выбор очистных устройств состоит в определении способа очистки загрязнённого воздуха, количества ступеней очистки и типа пылегазоулавливающих аппаратов. Принимать к установке следует только такие устройства, которые в конкретных условиях сочетали бы в себе требующуюся эффективность очистки, надёжность и экономичность, например, возможность возврата уловленной пыли (продукта) в производство [3]. Принято считать, что при запылённости 5000 мг/м3 нетоксичной пылью достаточно одной ступени очистки, а при большей – нужна двух-трёхступенчатая очистка. Чем крупнее частицы пыли (золы) и больше их плотность, чем ниже температура газа, тем эффективнее при прочих равных условиях газ будет очищаться от пыли в аппаратах любого типа. Совершенствование технологических процессов, применение высокоэффективных систем газоочистки позволяют в значительной степени уменьшить размеры промышленных выбросов в атмосферу. Однако полностью ловить пыле- и газообразные примеси в отходящих газах практически невозможно, часть вредных веществ всё равно выбрасывается в атмосферу. Для того, чтобы концентрации вредных веществ в приземном слое атмосферы не превышали ПДК, отходящие газы выбрасываются через высокие трубы с целью создания условий для эффективного рассеивания. Чем выше труба, тем больше ее рассеивающий эффект и, к сожалению, большая вероятность выпадения кислотных осадков в отдаленных районах. Рассеивание вредных веществ в атмосфере – это временное, вынужденное мероприятие, которое осуществляется вследствие того, что существующие очистные устройства не обеспечивают полной очистки выбросов от вредных веществ. Важное место в системе мероприятий по охране атмосферного воздуха занимают планировочные мероприятия, позволяющие существенно снизить воздействие загрязнения ОС на человека. При проектировании и строительстве промышленных предприятий особое значение придаётся выбору площадки и взаимному расположению производственных и жилых массивов. Предприятие должно быть расположено на ровном возвышенном месте, хорошо продуваемом ветрами. Площадка жилой застройки не должна быть выше предприятия. Предприятия должно располагаться за чертой населённых пунктов и с подветренной стороны от жилых массивов по отношению к господствующим ветрам. Цехи, выделяющие наибольшее количество вредных веществ, следует располагать на краю производственной площадки со стороны, противоположной жилому массиву. Взаимное расположение цехов должно быть таким, чтобы при направлении ветров в сторону жилых кварталов их выбросы не объединялись. Предприятия, являющие источниками выделения в ОС вредных веществ, согласно «Санитарным нормам проектирования промышленных предприятий», следует отделять от жилой застройки санитарно-защитными зонами. Размеры этих зон до границы жилой застройки устанавливаются в зависимости от мощности предприятия, характера технологического процесса, количества и вида выделяемых в ОС ЗВ. В соответствии с санитарной классификацией предприятий и производств, тепловых электрических станций, складских зданий и сооружений установлены следующие размеры санитарно-защитных зон: для предприятий 1 класса – 1000 м; 2 – 500 м; 3 – 300 м; 4 – 100 м; 5 класса – 50 м. Предприятия, не выделяющие в атмосферу вредных веществ, допускается размещать в пределах жилых районов [2]. Основные задачи любой системы очистки атмосферного воздуха на предприятии сводятся к: Улавливанию частиц — остатков продуктов горения, пыли, аэрозольных частиц и т.д. для их последующей утилизации. Отсеиванию посторонних примесей — пара, газов, радиоактивных компонентов. Улавливанию ценных частиц — отсеивание от основной массы частиц, сохранение которых имеет экономическое обоснование, к примеру оксидов ценных металлов. Виды очистки воздуха можно классифицировать как по способу работы: Химические методы очистки загрязненного воздуха (каталитическиее и сорбционные методы очистки) Механические методы очистки воздуха (центробежная очистка, очистка водой, мокрая очистка) Физико-химические методы очистки воздуха (конденсация, фильтрование, осаждение) Так и по тому типу загрязнения: Аппараты для очистки воздуха от пылевогозагрязнения Аппараты для очистки от газового загрязнения Теперь рассмотрим сами методы. Осаждение — посторонние частицы отсеиваются от основной массы газа за счет воздействия определенной силы: Силы тяжести в пылеосадительных камерах. Инерционных сил в аппаратах-циклонах, в инерционных пылеуловителях в механических сухих пылеуловителях. Электростатические силы, которые используются в электрофильтрах (Рисунок 2).  Рисунок 2 – виды электрофильтров. Фильтрование — посторонние частицы отсеиваются при помощи специальных фильтров, которые пропускают основную массу воздуха, но задерживают взвешенные частицы. Основные типы фильтров: Рукавные фильтры — в корпусе таких фильтров расположены рукава из ткани (чаще всего используется орлон, байка или стекловолоконная ткань), через которые проходит поток загрязненного воздуха из нижнего патрубка. Грязь оседает на ткани, а чистый воздух выходит из патрубка в верхней части фильтра. В качестве профилактики, рукава периодически встряхиваются, грязь с рукавов падает в специальный отстойник. Керамические фильтры — в таких устройствах используют фильтрующие элементы из пористой керамики. Масляные фильтры — такие фильтры представляют собой набор отдельных ячеек-кассет. Внутри каждой ячейки располагаются насадки, которые смазываются специальной смазкой с высокой вязкостью. Проходя через такой фильтр, частицы грязи прилипают к насадкам (Рисунок 3).  Рисунок 3 - Рукавный фильтр. Электрические фильтры — в таких устройствах газовый поток проходит через электрическое поле, мелкодисперсные частицы получают электрический заряд, после чего оседают на заземленных осадительных электродах (Рисунок 4).  Рисунок 4 – Электрический фильтр. Мокрая очистка — посторонние частицы в газовом потоке осаждаются при помощи водяной пыли или пены — вода обволакивает пыльи с помощью силы тяжести стекает в отстойник. Чаще всего для мокрой очистки газа используются скрубберы — в этих устройствах поток загрязненного газа проходит через поток мелкодисперсных капель воды, они обволакивают пыльи под действием силы тяжести оседают и стекают в специальный отстойник в виде шлама. Существует около десяти типов скрубберов, различающихся по конструкции и принципу работы, отдельно стоит выделить: Скрубберы Вентури — имеют характерную форму в виде песочных часов. В основе работы таких скрубберов — уравнение Бернулли — увеличение скорости и турбулентности газа вследствие уменьшение площади потока. В точке максимальной скорости, в центральной части скруббера, газовый поток смешивается с водой ( Рисунок 5).  Рисунок 5 – Скруббер Вентури. Форсуночные полые скрубберы — конструкция такого скруббера представляет полую цилиндрическую емкость, внутри которой расположены форсунки для распыления воды. Капли воды захватывают частицы пыли и под действием силы тяжести стекают в отстойник (Рисунок 6).  Рисунок 6 – Форсуночный полый скруббер. Пенно-барботажные скрубберы — внутри таких скрубберов расположены специальные барботажные насадки в форме решетки или тарелки с ответсвиями, на которой находиться жидкость. Поток газа, проходя через жидкость на большой скорости (более 2 м/с), образует пену, которая успешно очищает поток газа от посторонних частиц (Рисунок 7).  Рисунок 7 – Пенно-барботажный скруббер. Глава 3.Построение инженерно-конструкторской схемы системы обеспечения безопасности объекта защиты. Расчет основных параметров системы. 3.1 Выбор и обоснование технологической схемы очистки газов. Разработка схемы очистки газов базируется на анализе исходных данных, поскольку в зависимости от тех или иных физико-химических свойств пылегазового потока, особенностей технологического процесса производится непосредственно выбор определенного вида аппарата, четкой последовательности очистки. Прежде всего, необходимо определить: от каких загрязняющих веществ нужно будет проводить очистку. Для этого следует сравнить концентрации вредных веществ на выходе из технологического аппарата (Сисх.вещества ) с их предельно разрешенными концентрациями выброса в атмосферу (ПРКвещества ) , и, следовательно, в случае превышения первой над второй необходима будет очистка. В данном варианте требуется провести очистку от ниже следующих веществ и добиться следующей степени их очистки h, которая рассчитывается по формуле(1): пыли неорганической: С(пыль)= 25 г/нм3 больше, чем ПРК(пыль) =0,01 г/нм3 ; диоксида азота (NO2 ): С(NO2 ) = 1,3 г/нм3 больше, чем ПРК(NO2 ) = 0,01 г/нм3 ; оксида углерода (СО): С(СО)= 0,01 г/нм3 равна ПДК(СО)= 0,01 г/нм3 ; очистка не требуется от оксида углерода диоксида серы (SO2 ): С(SO2 )= 0,1 г/нм3 больше, чем ПДК(SO2 )= 0,05г/нм3 Изучив литературные источники по темам связанным с курсовым проектом, было найдено решение, способное сократить выбросы загрязняющих веществ до предельно допустимых (Рисунок 8)  Рисунок 8 – инженерно-конструкторская схема очистки от ЗВ. Циклон – очистка от пыли Рукавный фильтр – очистка от пыли Скруббер – очистка от диоксида азота, диоксида серы Теплообменник – для использования выделяемого тепла. На первом этапе проводим очистку от пыли . Медианный диаметр, равный 32 мкм, определяет использование тех или иных сухих механических аппаратов. Пылеосадительную камеру применять не целесообразно, так как она применяется при медианном диаметре от 40мкм. Следовательно, первым ставим циклон. Циклон — воздухоочиститель, используемый в промышленности, а также в некоторых моделях пылесосов для очистки газов или жидкостей от взвешенных частиц. Принцип очистки — инерционный (с использованием центробежной силы), а также гравитационный. Циклонные пылеуловители составляют наиболее массовую группу среди всех видов пылеулавливающей аппаратуры и применяются во всех отраслях промышленности. Принцип действия простейшего противоточного циклона таков: поток запылённого газа вводится в аппарат через входной патрубок тангенциально в верхней части. В аппарате формируется вращающийся поток газа, направленный вниз, к конической части аппарата. Вследствие силы инерции (центробежной силы) частицы пыли выносятся из потока и оседают на стенках аппарата, затем захватываются вторичным потоком и попадают в нижнюю часть, через выпускное отверстие в бункер для сбора пыли . Очищенный от пыли газовый поток затем двигается снизу вверх и выводится из циклона через соосную выхлопную трубу [5]. Эти аппараты получили наибольшее распространение в промышленной практике, т.к. используемый в них способ разделения неоднородных пылегазовых потоков в центробежном поле более эффективен, чем гравитационное осаждение, поэтому они и применяются для отделения более мелких частиц пыли (до 5 мкм). При прохождении через циклон температура газового потока уменьшается до 115 º C, а степень очистки ηц в данном аппарате находится, основываясь на информации о дисперсном составе пыли: Исходные данные: 1) количество очищаемого газа при рабочих условиях Qр = 3800 м3 /ч = =1,05 м3 /с; 2) плотность газа при рабочих условиях ρг = 1,3 кг/м3 ; 3) динамическая вязкость газа при рабочей температуре μt = 22,2*10-6 Па·с; 4) дисперсный состав пыли, задаваемый двумя параметрами dm = 5 мкм и lg σч = 0,283; 5) запыленность газа Свх = 10 г/м3 ;6) плотность частиц ρч = 1100 кг/м3 ; 7) требуемая эффективность очистки газа η = 80 %. Расчет циклонов производится методом последовательных приближений в следующем порядке: Определяем необходимую площадь сечения циклона, м2 : Определяем диаметр циклона, задаваясь количеством циклонов N=1, м: Диаметр циклона округляем до значения. В данном случае D = 0,5 м.4. Вычисляем действительную скорость газа в циклоне, м/с: Скорость газа в циклоне не должна отклоняться от оптимальной более чем на 15%.В данном случае отклонение составляет 6 %, что допустимо.5. Принимаем по таблице 2.10 коэффициент гидравлического сопротивления, соответствующий данному циклону: К1 - поправочный коэффициент на диаметр циклона, определяемый по таблице 2.11: К1 = 1;К2 - поправочный коэффициент на запыленность газа, определяемый по таблице 2.12: К2 = 0,92;К3 - коэффициент, учитывающий дополнительные потери давления, определяемый по таблице 2.13:К3 = 35 6. Определяем потери давления в циклоне, Па: 7.Определяем значение параметра d50 при рабочих условиях (диаметр циклона, скорость потока, плотность пыли, динамическая вязкость газа) по уравнению:  8. Определяем параметр Х по формуле:  9. Определяем значение Ф(Х ), представляющее собой полный коэффициент очистки газа, выраженный в долях: Ф (0,66) = 0,497 10. Фактическая степень очистки, %: Циклон был выбран типа ЦН-15 и дымососом возвращается на вход в циклон. - производительность – 120 000 м3 /ч; - число циклонных элементов – 400; - число секций – 10; - число циклонов ЦН-15 в системе рециркуляции – 4; - диаметр циклона рециркуляции – 500 мм; - тип дымососа – ДН-12,5. На втором этапе очистки следует использовать рукавные фильтры. Рукавный фильтр представляет собой достаточно несложную конструкцию, которая состоит из основных элементов: корпуса для фильтровальных узлов; камер для чистого и грязного воздуха; бункера и опоры; впускного клапана, через который проходит воздушная смесь; очищающего рукава или комплекса рукавов, которые расположены на пути прохождения воздуха; выходного клапана с регулятором давления, пропускающего очищенный поток; системы для регенерации фильтра, которая позволяет периодически очищать рукав от пыли. Конструкция устройства рассчитана на пропуск достаточно большого количества воздуха или газа. Потоки, увлекаемые входным клапаном, проходят сквозь систему, оставляя частички пылевых или сажевых загрязнений на поверхности фильтра на тканой или нетканой основе. Фильтр может быть одиночным, однако более действенными остаются комплексы с батареей рукавов, которые эффективнее очищают воздух. После рукава переработанный воздух выпускается через выходной клапан, оснащенный автоматикой для регулирования давления. Фактически конструкция выполняет три основные задачи: качественно очищает газовоздушную смесь от загрязнителей; обеспечивает равномерность пылевой нагрузки; регулирует количество поступающего для фильтрации воздуха. Сепарация мелких частиц, находящихся в отработанном воздухе, дает возможность обеспечить должную чистоту выпускаемого потока. Нежелательные взвеси надежно удерживаются внутри рукава, который самостоятельно очищается во время фазы регенерации [7]. Расчет рукавного фильтра. Расход очищаемых газов Q =4660 г/м3 Концентрация пыли в очищаемых газах 28,5 C° Плотность пыли 3000 кг/м3 Медианный диаметр частиц dм=20мкм Фильтровальный материал - лавсан, арт. 86033 Требования к очищаемому газу: содержание пыли не должно превышать 0,3 мг/м , КПД вентилятора 0,75; передача к вентилятору - клиноременная. Ход расчета Определяем удельную газовую нагрузку в рукавном фильтре: q=qH* С1*С2*С3*С4*С5 где qH - нормативная удельная нагрузка, зависящая от вида пыли и ее склонности к агломерации (глинозем, цемент, керамические красители, уголь, плавиковый шпат, резина, каолин, известняк, сахар, пыль горных пород qH=2,0); C1 - коэффициент, характеризующий особенность регенерации фильтрующих элементов (для фильтров с регенерацией путем обратной продувки C1=0,55...0,7); С2 — 1 - коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку); Сз - коэффициент, учитывающий влияние дисперсного состава пыли в газе (для частиц диаметром 20мкм Сз=1,0); С4 = 1 - коэффициент, учитывающий влияние температуры; С5 =0,95 - коэффициент, учитывающий требования к качеству очистки q=2-0,7*1*1 *0,95=1,33 м3\( м2*мин) Определяем фильтровальную площадь: F=V/(60q)=4660/(60*l,33)=58,4м2 . Для указанных условий принимаем два фильтра СМЦ-166Б, каждый из которых имеет фильтровальную поверхность 30м2τ . Определяем гидравлическое сопротивление фильтровальной перегородки, предварительно оценивая длительность цикла фильтрования τ=600с. Гидравлическое сопротивление фильтровальной перегородки включает потери напора за счет самой перегородки (∆РЛ) и потери за счет осевшей на перегородку пыли (∆ РП) ∆РП = ∆РП + ∆PП Величину ∆Рп вычисляем: ∆РП =КП µwn где Кп - коэффициент, характеризующий сопротивление фильтровальной перегородки, 1/м (зависит от толщины и проницаемости фильтровальной перегородки, количества пыли, оставшейся на перегородке после регенерации, свойств пыли). Для фильтровальных тканей из лавсана, улавливающих цементную пыльКп= (1100...1500>10бм"1; µ=18,6-10-6- динамическая вязкость газа, Па*с; w=0,015 - скорость фильтрования, м/с; n - показатель степени, зависящий от режима течения газа сквозь перегородку (для ламинарного режима n = 1, для турбулентного n > 1). ∆PП= 1200-106-18,6-10-6 -0,015*2=670Па Вычисляем величину ∆РП : ∆рП = µτсвхw2K1 где τ=600с - продолжительность фильтровального цикла, с; свх - концентрация пыли на входе в фильтр, кг/м3; К1 - параметр сопротивления слоя пыли, м/кг; зависит от свойств пыли и порозности слоя пыли на перегородке, K1=(6,5... 19)*109 м/кг для цемента. ∆Рп=18,6*10-6*600*3,34*10-3*(0,015)2*19*109=159Па ∆Рп=670+159=829Па. Определяем гидравлическое сопротивление аппарата в целом: ∆Р Ф = ∆РП+∆РК Гидравлическое сопротивление корпуса аппарата ∆РК определяем, задаваясь коэффициентом гидравлического сопротивления корпуса £к=2, приведенным к скорости во входном патрубке : Uвх= V/(3600*SBX ) = 4660/ (3600*0,3) = 4,3 м/с, тогда гидравлическое сопротивление корпуса аппарата: ∆РК = £к*Uвх2*рг /2=2*4,32*0,998/2= 18,5Па ∆Рф = 829+18,5=847,5Па Определяем мощность ЭД вентилятора при транспортировании газа через фильтр: N=V*∆Рф/(3600*1000*ήв*ήп)=4660-847,5/(3600-1000-0,75-0,92)=1,6кВт Наиболее подходящим типом рукавного фильтра ФРИ-6. Производительность по воздуху, м3/ч, не более 6000 Гидравлическое сопротивление, 500 Па Максимальная концентрация пыли на входе, 50 г/м3 Расход сжатого воздуха 90, max нл/мин Давление сжатого воздуха, 6 бар Габариты (длина х ширина х высота), 1720 х 1280 х 6960 мм Итак, на первом этапе проводим очистку от пыли с помощью выше перечисленных аппаратов, а именно: циклон и рукавный фильтр, а уловленная этими аппаратами пыль, имеющая экономическую заинтересованность с точки зрения сбыта ее за счет присутствия в ней олова и цинка, направляется на хранение на временный склад. На следующем этапе очистки газового потока будем проводить очистку от диоксида серы ( SO 2 ) и необходимо добиться степени очистки η (SO2 ) = 50 %, поскольку проводить очистку от диоксида азота будет более рационально и технико-экономически выгодно на последней стадии очистки газа, ведь выделяющееся приселективномкаталитическом их восстановлении тепло можно использовать в различных целях производства. Для очистки газов от диоксида серы предложено большое количество хемосорбционных методов, однако на практике применяются лишь некоторые из них. Это связано с тем, что объемы отходящих газов велики, а концентрация в них диоксида серы мала, газы характеризуются высокой температурой. Однако при проведении очистки на предыдущих этапах мы понизили температуру до 90 º C и исключили влияние на очистку от диоксида серы пыли, поскольку она была уловлена. Так, абсорбция диоксида серы водой связана с большими затратами (в связи с низкой растворимостью SO2 в воде для очистки требуется большой ее расход в абсорберы с большим объемом) рекуперационные методы очистки с регенерацией хемосорбента также экономически затратные (например, магнезитовый метод: SO2 поглощают оксид-гидроксидом магния, в процессе хемосорбции образуют кристаллогидраты сульфита магния, который сушат, затем термически разлагают на SO2 – содержащий газ, который перерабатывают в серную кислоту, и оксид магния, который возвращают на абсорбцию; к недостаткам метода относят сложность технологической схемы и неполное разложение сульфита магния при регенерации; цинковый метод: абсорбентом служит суспензия оксида цинка, образующийся оксид серы в результате реакции SO2 с оксидом цинка и водой перерабатывают, оксид цинка возвращают на абсорбцию; недостатком метода является образование сульфита цинка, который экономически нецелесообразно подвергать регенерации, необходимо непрерывно выводить из системы и добавлять в нее эквивалентное количество оксида цинка; содовый метод: сущность этого метода заключается в промывке отходящих газов водными растворами кальцинированной соды: этот способ обеспечивает хорошую очистку отходящих газов от SO2 с одновременным получением товарной соли NaHSO3 и Na2 SO3 , однако он не нашел широкого применения ввиду ограниченного сбыта этих солей), поэтому целесообразно будет проводить очистку известковым методом, относящимся к нерекуперационным методам, достоинствами которого являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения. Известковый метод обеспечивает практически полную очистку газов от SO2 (η (SO2 ) = 80 %), однако нам нужно добиться эффективности η (SO2 ) = 50 %, для чего последовательно устанавливаем скруббер. Скрубберы - аппараты различной конструкции для промывки жидкостями газов с целью их очистки и для извлечения одного или нескольких компонентов, а также барабанные машины для промывки полезных ископаемых. Широко используются при улавливании продуктов коксования и очистке промышленных газов от пыли, для увлажнения и охлаждения газов, в различных химико-технологических процессах. Газоочистительные аппараты основаны на промывании газа жидкостью. Газ промывается водой либо другим рабочим раствором, при этом смешении и взаимодействии происходит процесс очистки его. Такой метод смешения называют методом мокрой очистки. Таким образом, можно очистить газ от частиц любого размера. Метод мокрой очистки газов является механическим и применяется на заключительном этапе охлаждения. Аппараты мокрой очистки используют различные виды поверхностей при смешении жидкости с газом. При использовании этого метода возможно удаление всех примесей из газа, за счет конденсации на них более тяжелых частиц пара. Гидравлическое сопротивление скруббера Вентури (Д/;0) находят как сумму гидравлических сопротивлений трубы Вентури (Ар,) и циклона-каплеуловителя (Арк):   Потеря давления в трубе Вентури (АрТ) определяется как сумма гидравлического сопротивления сухой трубы Вентури (Арс) и гидравлического сопротивления трубы Вентури, обусловленного выделением жидкости (Арж):  Гидравлическое сопротивление сухой трубы Вентури определяется выражением  где — коэффициент сопротивления сухой трубы Вентури (справочная величина); wT — скорость газов в горловине при рабочих условиях, м/с; р, — плотность газов при рабочих условиях. Гидравлическое сопротивление, обусловленное введением жидкости Арж, определяется из выражения  где — коэффициент сопротивления, обусловленный вводом жидкости; m — удельный расход орошающей жидкости, м3/м3; рж — плотность орошающей жидкости, кг/м3. Для определения коэффициента сопротивления, обусловленного вводом жидкости ^ж для нормализованных труб с центральным вводом жидкости в конфузор, можно воспользоваться эмпирическим выражением Значение Ь,ж для других способов подвода приведено в справочниках. Гидравлическое сопротивление каплеуловителя Арк определяется из выражения  где — коэффициент сопротивления циклона принимается: = 30—33 — для прямоточных циклонов, = 70 — для циклонов ЦН24; wu — скорость газов в циклоне, должна находиться в пределах 2,5—4,5 м/с. Необходимый диаметр каплеуловителя dn определяется по формуле  Необходимая степень очистки газа:  Число единиц переноса:  Удельную энергию, кДж/1000 м3, затрачиваемую на пылеулавливание, определяют из уравнения Nr = Вк'г, подставив численное значение Nr и взяв значения коэффициентов В. Общее гидравлическое сопротивление скруббера Вентури (Па): Плотность газа на входе в трубу Вентури при рабочих условиях (кг/м3):  Объемный расход газа, поступающего в трубу Вентури при рабочих условиях (м3/г):  Расход орошающей воды (дм/с): Температура газов на выходе из трубы Вентури (°С): Плотность газов на выходе из трубы Вентури (считаем, что газы насыщены влагой (X = 0,063 кг/м3)) (кг/м3):  Объемный расход газа на выходе из трубы Вентури (м3/с):  В качестве модели выбираем Скруббер ЦС-3. Характеристики: Производительность по воздуху 1000 – 1500 м3/ч Сопротивление 40 – 85 кг/м2 Расход воды на орошение стенок 0,17 л/сек Расход воды на промывку 1,1 л/сек Таким образом, приведенной последовательностью очистки от пыли легко достигается требуемая степень очистки 99,96%. После очистки в скруббере газовоздушная смесь направляется в теплообменник. В настоящее время для утилизации тепла вытяжного воздуха применяют: регенеративные вращающиеся теплообменники, теплообменники с промежуточным теплоносителем, пластинчатые рекуператоры, утилизаторы с тепловыми трубами, рекуперативные теплообменники (Рисунок 9).  Рисунок 9 – центробежный теплообменик. Утилизационные системы с промежуточным теплоносителем создаются на базе серийных водовоздушных калориферов, а также секций подогрева кондиционеров. В теплообменнике обеспечиваются непрерывность процесса теплопередачи, уменьшение характерных для вращающихся регенеративных теплообменников перетечек между средами. Для этого в насадку помещена оребренпая трубчатая поверхность теплообмена с циркулирующим по замкнутому контуру промежуточным жидким теплоносителем. Аппарат представляет собой разделенные газонепроницаемой перегородкой камеры, в одну из которых поступает, например, теплый воздух вентиляционных выбросов, а в другую — приточный воздух. В системах кондиционирования воздуха применяются теплообменники - утилизаторы, которые представляют собой пакет из труб, заполненных рабочим веществом с низкой температурой кипения (например, фреон). Одна половина пакета находится в зоне теплого воздуха, другая — в зоне холодного воздуха. В зоне теплого воздуха тепло подводится к заполняющей тепловую трубу жидкости, которая испаряется, отбирая тепло на парообразование. Пар перемещается внутри трубы в зону холодного воздуха, где конденсируется, отдавая тепло конденсации на нагрев воздуха. Циркуляция рабочего вещества происходит под действием сил гравитации, вследствие расположения зоны конденсации выше зоны испарения [10]. Таким образом, предлагаемая система очистки позволит снизить концентрацию загрязняющих веществ до предельно допустимых, что значит выполнение поставленной цели курсового проекта. Таблица 3 – Результаты на выходе рассматриваемой в курсовой работе системы очистки.

Для наглядности сравниваем значения ПДК и ЗВ на выходе.  ЗаключениеКаждый из представленных в работе методов пылеочистки рассмотрен достаточно детально, выявлены его недостатки и достоинства, даны краткие технические характеристики и описаны основные виды аппаратов, применяемых в конкретном случае. Исходные данные концентрации вредных веществ: пыль – 25 мг/м3, азота диоксид 1,3 мг/м3, углерода оксид 0,01 мг/м3, серы оксид 0,02 мг/м3. После сравнения с предельно допустимыми значениями, был сделан вывод, что очистки не требует только лишь оксид углерода. Для остальных была составлена технологическая схема очистки выбросов в атмосферу, которая позволяет привести исходные значения к нормативным, то есть пыль – 0,01 мг/м3, диоксид азота – 0,01 мг/м3, диоксид серы – 0,05 мг/м3. После анализа этих методов можно сделать вывод, что наиболее эффективным из них является очистка промышленных выбросов от пыли с использованием электрических пылеуловителей. Однако аппаратурное оформление этого метода требует больших капитальных затрат и наличия высококвалифицированного обслуживающего персонала. Поставленная изначально цель курсового проекта была выполнена. Список литературных источников.Воздушные фильтры. Чупалов В.С. 2005 http://books.totalarch.com/air_filters Методы анализа загрязнений воздуха. Другов Ю.С. и др. 1984 http://books.totalarch.com/node/6518 Справочник по пыле- и золоулавливанию. Биргер М.И. и др. 1983 http://books.totalarch.com/handbook_of_dust_and_ash_collecting Штокман Е.А. Вентиляция, кондиционирование и очистка воздуха на предприятиях пищевой промышленности https://www.studmed.ru/view/shtokman-ea-ventilyaciya-kondicionirovanie-i-ochistka-vozduha-na-predpriyatiyah-pischevoy-promyshlennosti_b56d580d960.html Родионов А.И., Клушин В.Н. Техника защиты окружающей среды. - М. Химия, 1989. https://bookree.org/reader?file=633740 Буренин В. В. Защита атмосферного воздуха от производственной пыли, токсичных паров и газов // Экология и промышленность России. - 2004. https://www.elibrary.ru/item.asp?id=11665211 Коузов П.А. Исследование и сравнительная оценка циклонов различных типов. - В сб.: «Очистка промышленных выбросов и вопросы воздухо- распределения». Л., ЛИОТ, 1969. https://bookree.org/reader?file=633740 Андреев П.И. Распространение тепла и влаги в цехах промышленных предприятий. М.: Стройиздат, 1955. https://search.rsl.ru/ru/record/01005862573 Коузов П.А., Скрябина Л.Я. Методы определения физико-химических свойств промышленной пыли. - Л.: Химия, Ленинградское отделение, 1983 https://search.rsl.ru/ru/record/01001131764 |