Направлений микроэлектроника

Скачать 0.64 Mb. Скачать 0.64 Mb.

|

|

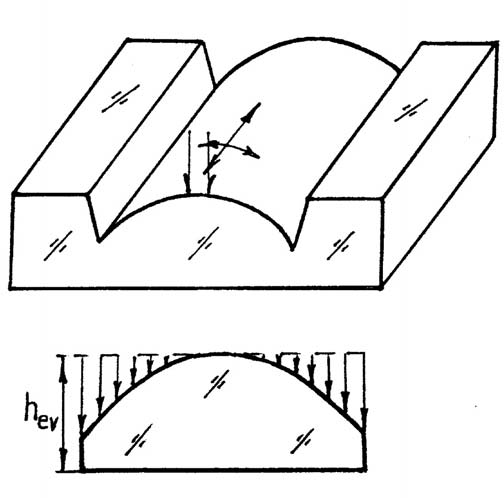

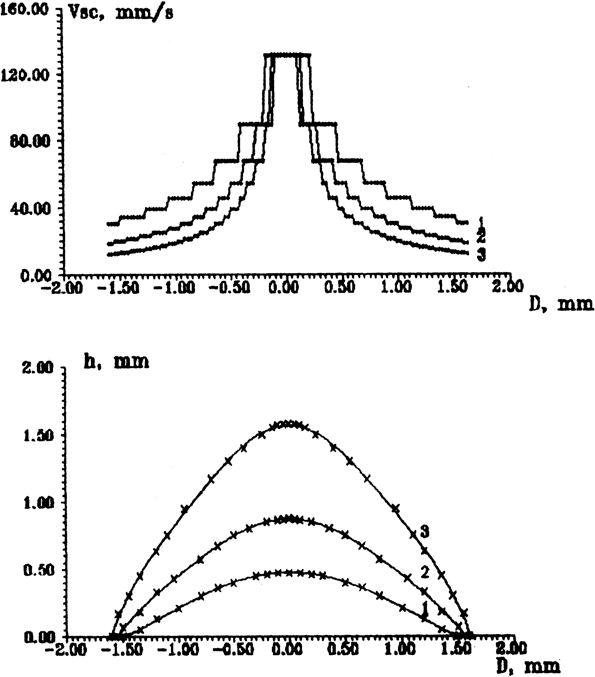

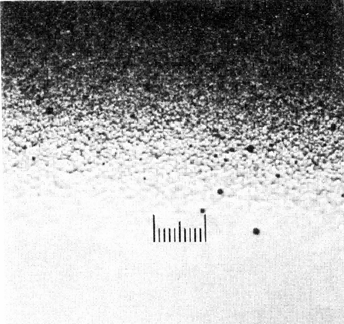

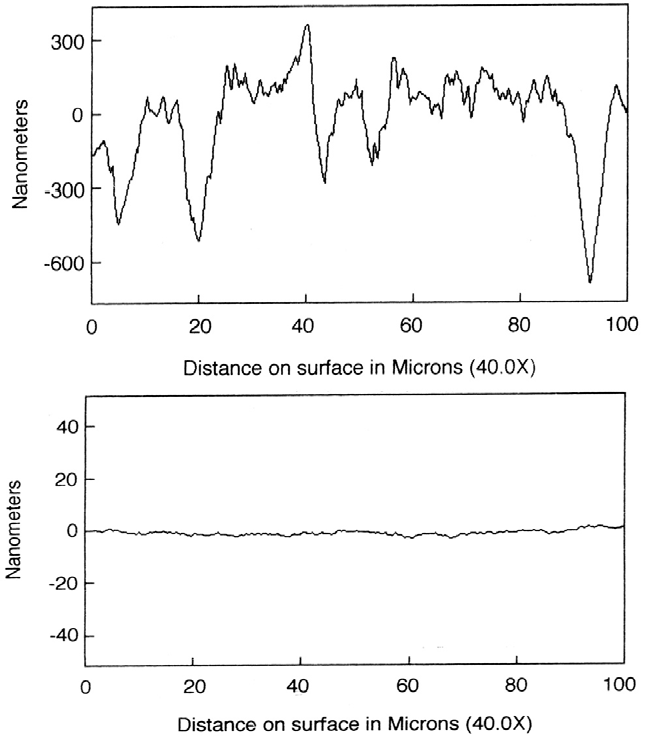

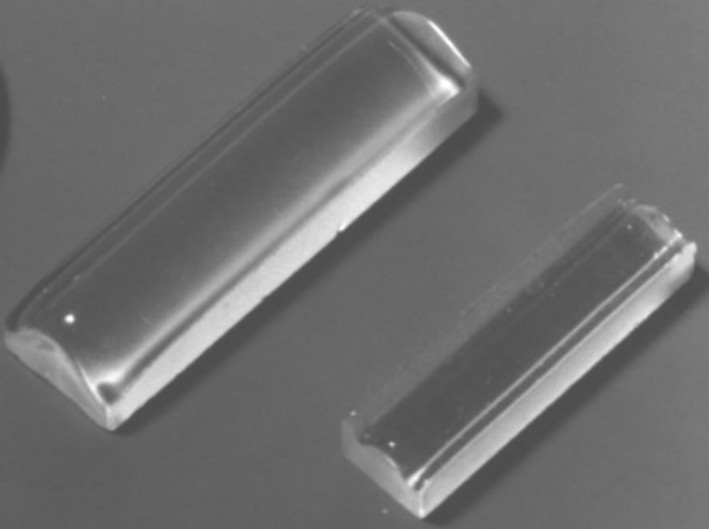

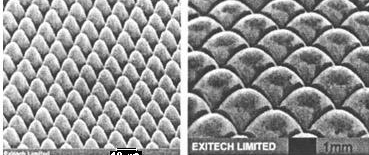

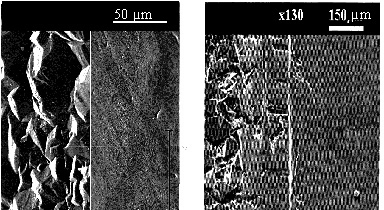

Лазерные микротехнологии в настоящее время развиваются прежде всего в интересах трех важнейших направлений: микроэлектроника (МЭ) осаждение тонких пленок, лазерная литография (куда входят ретушь и генерация фотошаблонов, а в более общем смысле – формирование топологии), подстройка резисторов и других электронных компонентов, запись информации, а также процессы отжига, активации, легирования микроэлектронных структур и сборочно-монтажные процессы (сварка, пайка, сверление и разделение подложек микросхем [1, 2] и т.п.); микромеханика (ММ) — лазерная прецизионная резка, сверление, маркировка, гравировка, скрайбирование, сварка, упрочнение и т.д. микрооптика (МО) — лазерное формирование микрооптических компонентов обработкой поверхности типа микропрофилирования, полировки, а также локальным направленным изменением структуры и свойств, например, денсификацией пористого стекла, аморфизацией стеклокерамики, закалкой и т.п., в том числе с применением дополнительных воздействий (плазмы, механических сил и т.п.) [4]. Эти три направления в совокупности обеспечивают прогресс во многих новых областях техники, таких как микросистемная, информационная, медицинская техника, связь, микроробототехника и многие другие, которые часто включают микро-, опто- и электромеханические системы (МОЭМС) как единые узлы. При этом в сферу возможностей и интересов лазерной технологии включается все более широкий круг операций, к которым, наряду с перечисленными, добавляются процессы лазерного управления топологией поверхности, позиционирования микродеталей в пространстве, создание искусственных (фотонных) кристаллов и другие. В статье рассмотрены некоторые новые направления лазерной обработки, которые являются предметом исследований кафедры лазерных технологий. Основные физические процессы лазерного микроформообразования (ЛМФО)Испарение (и абляция в расплавленной фазе) – наиболее популярный процесс, который лежит в основе большинства промышленных технологий любых материалов в МЭ, ММ, МО и Ф; в настоящее время актуальными остаются проблемы точности и качества этих процессов [5]. Вместе с тем буквально в последние годы разработаны и, главное, использованы для ЛМФО совсем иные физические принципы. Нагрев до температуры размягчения (или плавления) с последующим деформированием в вязко-текучей фазе (дополненный тем или иным механическим воздействием – вытяжкой, вращением и т.п.) применяется для изготовления ближнепольных оптических зондов, медицинского оптического инструментария и т.п. [6]. Направленный локальный нагрев в твердой фазе, вызывающий появление контролируемого поля напряжений, приводящего к управляемому деформированию листовых материалов (Laser forming), причем не только с целью формообразования, но и прецизионной сборки и юстировки микромеханических компонентов [7]. Локальный нагрев, вызывающий появление избыточного давления газа (пара) на поверхности раздела двух сред (например, пленка–подложка) с целью создания направленных микродеформаций [8]. Послойный синтез трехмерных объектов методом наращивания слоев, в том числе стереолитография, селективное лазерное спекание и послойная сборка из листовых материалов (laminated object manufacturing). Комбинированные лазерные процессы совместного действия с другим излучением или с плазмой для инициирования поглощения и т.п.. Манипулирование микрочастицами (молекулярная сборка), основанное на захвате частиц в фокусе лазерного излучения давлением света и последующем построении микро- и наноструктур. Формирование фотонных кристаллов на основе фемтосекундного воздействия лазерного излучения на прозрачные оптические материалы. Далее приведены некоторые результаты исследований кафедры лазерных технологий по следующим направлениям: Лазерная асферизация оптических элементов (рис. 1). Лазерная полировка оптических поверхностей (рис. 2). Лазерное микроструктурирование (управление микрогеометрией) поверхности (рис. 3, 4). Лазерное позиционирование микродеталей (рис. 5, 6). Более подробно некоторые из них представлены в [9–10]. Лазерная асферизация оптических элементов. Рис. 1, а. Лазерная асферизация оптических элементов: схема профилирования цилиндрической поверхности (на основе) лазерного испарения стекла  Рис. 1, б. Лазерная асферизация оптических элементов: графики изменения скорости сканирования по ширине образца VscD для получения асферической  поверхности гиперболичеyской формы 0.4x2.2 с различным поверхности гиперболичеyской формы 0.4x2.2 с различнымсжатием сканируюшей функции y(б1) и соответствующие профили изготовленных (х) и рассчитанных (–) линз (б2) [11]. Лазерная полировка оптических поверхностей Рис. 2, а. Лазерная полировка стекла: электронная микрофотография стекла B–270 после механической полировки (вверху) и после дополнительной лазерной полировки (внизу), видна переходная зона между облученным и необлученным участком поверхности  Рис. 2, б. Лазерная полировка стекла: измеренные профили после механической (вверху) и лазерной (внизу) обработки стеклянных образцов [12]  Рис. 2, в. Лазерная полировка стекла: асферические цилиндрические линзы после лазерной обработки и полировки Лазерное микро структурирование поверхностиа б  в г  Рис. 3. Микроструктуры, сформированные лазерным испарением на различных поверхностях: a) РЭМ-изображение поверхности стальной детали, структурированной для улучшения ее трибологических свойств (Nd–YAG лазер с акустооптической модуляцией) [13], б) участок поверхности алмазного покрытия с четырехуровневым профилем цилиндрической линзы Френеля (KrF лазер) [14]; в, г ) микрооптические поверхности, сформированные обработкой излучением KrF лазера Лазерное управление шероховатостью поверхности Рис. 4, а. Схема лазерного управления шероховатостью [16] б в  Рис. 4, б, в. SEM-изображения толстых алмазных пленок до и после лазерной полировки излучением лазера на парах Cu (б) и ArF лазера (в) [17] Лазерное позиционирование механических элементов в пространстве Рис. 5. Основные механизмы лазерного деформирования [7]  Рис. 6. Элементарные приводы на базе лазерного деформирования [7]. |